氰尿酸水解工艺的自动化改造

马旭光

(河北冀衡化学股份有限公司)

氰尿酸水解生产的传统操作是由操作工在现场手动操作。现场恒温罐压力(0.2~0.3 MPa)和温度(140~150 ℃)已安装远传信号接到操作间仪表盘上,现场无液位、温度指示仪表。 工艺数据也只显示数据,无数据存储功能,无法为工艺分析提供数据支撑;现场调节、切断采用执行元件,由于缺乏视频监控系统,操作人员需通过恒温罐视镜观察物料的反应情况,然后进行调节;现场人员操作恒温罐时会面临高温、高压、强腐蚀(硫酸)环境,具有一定危害性。 根据国家安全生产的相关要求,操作人员需远离危害环境。 因此,公司组织技术力量对水解工艺进行自动化改造。

1 仪表选型

1.1 阀门

工艺原生产进料阀为铸铁衬氟球阀,使用寿命约半年。 针对氰尿酸浆液物料具有的高温、强腐蚀和易结晶特性,进行水解恒温罐进料阀选型试验。

重庆陶瓷阀门。 阀门结构形式V型,虽然V型球阀调节性较好,但氰尿酸浆液易结晶,会出现堵料现象,法兰密封为陶瓷管,使用一星期左右陶瓷球就可能破裂,法兰面被腐蚀破坏,阀门发生氰尿酸结晶堵塞问题。

针对第1次试验出现的问题, 由天津某厂家制作了一台试验阀门, 为DN65 mm通径陶瓷阀门,法兰密封为陶瓷密封。 试验后解决了阀门堵塞及密封面为直管密封易腐蚀的问题。 但试验过程中阀门球体破裂一次, 阀杆出现腐蚀现象,而且阀门球体密封为浮动硬密封,阀门内腔间隙较大, 出现了氰尿酸结晶致使阀门无法开启的问题。 以上问题说明阀门制造存在质量、阀杆选材、结构不合理的问题。

总结前两次试验出现的问题,由烟台某厂家先后制作了单侧密封陶瓷球阀和PFA+陶瓷球体。单侧密封陶瓷球阀使用时间相对较长(约半年),后由于结晶堵塞,人工开启力矩较大,造成阀体损害;PFA阀座, 碳钢阀体+阀芯陶瓷使用效果较前几次试验阀门的使用时间都有较大的提升,但由于阀体为碳钢衬PFA,长时间使用,由于物料结晶,造成阀体出现划痕,判断使用一两年后容易出现密封不严的情况。

由于阀门接触的物料介质为强腐蚀高温硫酸, 目前工艺普遍认可的金属材料为金属锆,但金属锆材阀门成本较高,经济性欠佳,结合陶瓷的耐高温性、耐腐蚀性及金属锆耐高温和耐强硫酸且机械强度较高的特点,提出阀座采用陶瓷材料、阀芯选用锆材的陶瓷球阀设计方案,即满足工艺特性又满足经济性,目前试验良好。

1.2 液位监控

由于现场反应为搪瓷夹套反应釜,出口没有闲置,且高温、结晶等限制,检测仪表的选型至关重要,直接关系到改造后系统的稳定运行。 由于压力及温度监控已经实际应用,故不作考虑。

液位监控针对物料特性及现场实际情况选用高温雷达液位计,利用反应罐上部闲置出口进行测量,同时把人孔观察口扩大,在视镜外部加装视频监控,使监控倾斜照射液面与罐壁,便于操作人员观察液位。

2 自动控制系统的应用

此次改造主要是要实现操作人员远离恒温罐危险介质、远程精确操作和生产自动化的目标。

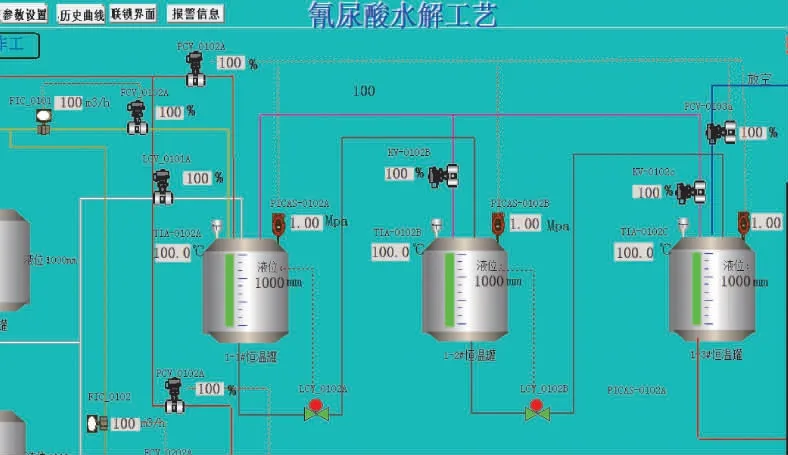

本次氰尿酸水解自动化改造采用PLC控制+模拟量采集模块+三维力控组态软件组成的数据检测、控制、监控系统。 把需要压力、液位、流量及阀门等有联锁逻辑的控制参数送入S7-200smart CPU SR60及其扩展模块AM08和AQ04进行数据采集与逻辑控制;对没有工艺控制只有工艺报警的降温罐温度、 液位等参数由DAM-3158模拟量采集模块实现数据采集。 操作界面采用北京三维力控组态软件ForceControl设计(图1),实现了工艺报警、联锁控制、工艺控制、数据记录等控制功能。 力控组态软件与S7-200smart采用以太网通信, 与DAM-3158模拟量采集模块采用RS485通信,实现了数据的采集与通信功能。

图1 氰尿酸水解工艺自控系统主界面

本次改造拟实现的操作远程自动控制,主要针对恒温罐进行。 以一条生产线为例,1#~3#恒温压力调节, 压力恒压调节将根据1#恒温罐内的压力自动调节蒸汽压力, 当3个恒温罐中任何一个的压力超压,则3#罐放空阀打开泄压。为解决1#~2#和2#~3#罐物料管道堵塞问题进行压料操作, 在2#罐和3#罐进口设置蒸汽压料阀。

温度调节。 恒温罐温度通过调节最后一级恒温罐放空阀开度调节蒸汽流速,通过保持恒温罐温度或减少进罐蒸汽流量来控制恒温罐温度。

液位调节。 通过雷达液位计监测恒温罐内的液面情况,从而控制浆液管道自动阀,调节浆液流量,当液位高于设定液位值时打开恒温罐之间的自动阀LCV0102A-/B, 当低于设定液位值则关闭恒温罐间的自动阀LCV0102A-/B。 恒温罐原始开车时曾安装摄像头进行监控,由于高温摄像头使用不久就废弃,改造过程中安装了耐高温摄像头(风冷、水冷却或半导体制冷,耐温范围-50~150 ℃),通过玻璃试镜观察恒温罐内液位实时状况及物料反应情况。

酸浓度调节。1#恒温罐安装硫酸(93%/98%浓酸)自控阀PCV0102A。 由于酸浓度检测设备不好选型, 解决方案是设置硫酸流量计FIC0101和流量调节阀FCV0102A实现恒流量进酸。 根据现场检测酸浓度及时调节硫酸流量。

浆液罐自动控制。 在浆液罐进口管道加装自动控制阀,在罐上加装雷达液位计(由于浆液罐有搅拌,其他液位计不适用),同时将浆液罐液位与进口自动阀联锁,实现液位的自动控制。

降温罐自动控制。两套恒温罐3#罐出口加装4个自动开关阀XV0101a~d,每个自动阀分别控制1-3#/2-6#/7-9#/10-12#降温罐进料, 实现远程操作,以减少工人现场开关阀门的频次,同时降低操作人员的劳动强度。 同时,把降温罐温度及液位远传进行集中采集报警。

此次改造中的难点是,氰尿酸浆液物料的特殊性,易结晶、强腐蚀、高温(约150 ℃),造成阀门材料及型式选择比较困难。 由于恒温罐液位温度较高,并且是在原恒温罐基础上改造,液位计选型较为困难,需选用高温雷达液位计,并验证其可靠性。

此次自控系统改造, 可以选用DCS或PLC控制实施。DCS控制适用于控制点数较多,工艺要求较高的生产控制; 而PLC控制应用于控制点数较少的情况,PLC技术的相关操作比较简单,具有良好的控制效果,在具体的逻辑运算、闭环控制、顺序控制过程中,优势明显。 因此,本次改造选用PLC控制。

3 结束语

氰尿酸物料具有特殊性,而氰尿酸工艺的自动化改造又是首次实施。 改造投运后,系统运行平稳,系统的自动化程度有所提高,同时也改善了操作人员的工作环境,降低了劳动强度,为氰尿酸的生产工作在安全、环保、节能降耗方面积累了宝贵的实践经验。