基于工业互联网构架的油气管网能源管控系统的开发与应用

张小俊 滕学睿 杨全博 张 峻

(1. 国家管网集团北方管道公司a. 生产经营部;b. 技术支持中心;2. 国家管网集团液化天然气分公司天津LNG 分公司;3.西南石油大学电气信息学院)

“双碳”目标对我国油气管网行业发展产生了巨大影响,因此降低能耗、提高能源利用效率,建立可靠油气管网能源管控体系已经迫在眉睫。能源管控系统不应和生产系统割裂开来,应结合生产工艺、 设备运行能耗及人工智能等技术,采用“工业互联网平台+工业智能APPS”架构模式,利用工业大数据集成平台, 结合经营管理需求,实现以下4个功能: 下发及收集数据的数字化功能; 基于能源分析结果的智能调配和调整功能;快速及时对能源使用状态进行智能分析和预判的功能;能源事务整体统一管理功能[1~4]。

1 现状与挑战

能源管控系统通过实时监测,在线分析发现生产过程和工艺的不足,合理优化提高能源管控效率,实现节能。

1.1 油气管网能耗管控现状

能动费用是油气管网运行成本的主要方面,节能监测作为核心KPI纳入考核。 但是能源管控还存在机制、管理手段等方面的不足[5~8]:

a. 基础数据不完善,缺乏真实、全面的数据支持,难以量化分析,无法为企业能效管理的优化运行、节能诊断及主动需求提供支持;

b. 节能机制尚未形成, 成本核算和收费、节能技术进步、内部考核等机制不全,计量体系不完善,存在“吃大锅饭”心理;

c. 能源管理手段落后,部分企业配备能源系统,但管理功能薄弱,没有挖掘出用能数据的价值,缺乏切实可用的统计分析、智能预判等功能;

d. 缺少能源消耗采集手段,企业只知道能耗较高,但不能按设备、类型进行数据分析,能源数据没有实现数字化、可视化以及关键指标、运行设备状态的统一管理监控;

e. 主动需求响应缺失,能源管理还处于被动需求侧管理响应阶段,不能适应未来智能用能的转变,缺乏主动需求侧响应;

f. 节约意识不强, 能源管理中还存在“重建设、轻节约”、“重保障、轻效益”的现象,用能管理基本停留在用能安全保障、贸易结算层面。

1.2 智能化油气能耗管控面临的挑战

1.2.1 设备方面

大型设备自成体系,泵、压缩机、电机及加热炉等主要耗能设备自带数据采集系统,相关接口和数据格式不统一。 同时,不同年代建设的站场,设备类型不一,配置的数据采集及计算方式不统一,使用的工艺及标准也不统一,无法采用统一的维度和度量衡来计算能源数据。

1.2.2 地理环境方面

油气管道地域覆盖广,横跨东西,纵贯南北,温度变化差异大,地貌从山地到荒漠。 地理环境的变化一方面影响耗能设备的燃烧效率与功率,另一方面生活支持等非生产因素能耗差异大。 如,站场和生活区距离不同, 导致员工日常生活所需能量不同。 平台在能耗计算及指标下发时需考虑以上因素,以确保场站能够进行正常生产工作,同时通过指标帮助站场人员排班, 从而改善非生产能源的使用及碳排放。 因此能耗考核不能设定统一的指标,需要充分考虑环境差异和运行特点。

1.2.3 管输介质方面

管道输送原油、成品油、天然气时,运行工艺不同,耗能特性也存在较大差异。 成品油物质含量配比固定,天然气为气体,因此这两种介质相对容易区分及度量。 LNG是低温液化天然气,只有在给终端设备充气时才转为气体,其低温工艺过程需进行气体回收、压缩、液化等工序,对能耗数据度量也有新的考量。 原油运行最为特殊,不同产地其粘稠度及凝点不一致,大庆高粘易凝原油需要加剂加热输送,俄油等进口轻质原油可以常温输送,这对能耗数据统一度量增加了新的维度要求。

1.2.4 运行管理方面

化石能源的生产及运输从以前单纯的生产指标,变为多指标融合,需要将国家战略储备要求、供给侧需求、碳排放、节能用能指标等多指标平衡后,再根据生产周期进行测算而产生能源管理指标。

2 基于工业互联网的能源管控系统开发

整个油气行业需要具有决策分析方面的能源管控系统,汇总多方数据为管理层提供决策辅助,并把生产决策下发给各个基层单位,同时该系统具备与其他生产系统进行数据交互的能力,并为其他系统提供数据及决策分析。

2.1 设计原则

基于工业互联网的能源管控系统的设计原则如下:

a. 坚持数据为本的数字化建设。数据是数字化建设的根本,由于油气管网站场投运时间各不相同,新老站场并存,需采集数据体量大,设备状态差异大,因此必须持续开展设备更新和传感器安装, 从而实现设备实时运行数据的采集上报,手动填报及多系统融合。 标准数据与非标准数据之间应进行隔离,确保数据准确不被污染,提供统一度量的融合、清洗、转换方案,并提供可靠的准确数据接口,进行综合数字化分析,为决策提供辅助。

b. 精准管控持续分解。 应对设备进行分解,从最小可维修单元开始, 逐层进行数据累积、聚合、分析。 通过数据的持续累积、逐层汇总,对设备运行状态、站场运行状态、分公司及作业区运行状态进行评价,提炼能源消耗点,重点监测、统一调整、精准管控,提升能源使用效率。

c. 一体化决策辅助。 所有采集数据应融合在一个系统中,通过“一张屏”的方式汇总数据并分析结果,嵌入人工智能算法对操作拐点进行提示,帮助作业人员及管理人员快速做出判断及调整。

d. 管控产维智能化联动。 从能源统计管理、实时监控、能源指标下发、碳排放指标下发、生产指标下发及维护保养等多个方面,形成一体化智能化用能联动。 做到按需用能、按需维护、实时管理、快速响应,让设备处于节能高效状态,让生产处于平稳达标状态, 让用能处于节能环保状态,让工作处于计划准确状态[9]。

2.2 设计目标

油气管网能源管控系统通过对企业能源的全面监控及大数据分析,计算用能效率,提取能源及设备使用最佳方式, 结合企业用能指标,形成用能管控KPI,指导生产部门能源使用,指导维养部门设备养护,联动营业部门市场销售,帮助企业进行数字化用能管理,降低成本、节约能源、减少碳排放[10~12]。因此,油气管网能源管控系统设计目标如下:

a. 对生产设备用能数据进行实时全面提取,并结合生产活动其他用能数据进行汇总,形成全方位用能监控,油气行业生产使用能源全集包括原油、柴油、天然气、电、蒸汽、汽油、液化气和煤;

b. 形成统一度量方式, 度量衡为吨标煤、吨标油、碳排放,并通过计算(万吨公里)得到生产单耗,形成能源利用率指标;

c. 通过外部环境(温度、湿度及海拔等)持续大数据积累,结合能源利用率指标进行生产使用分析;

d. 通过能源报警方式和各场站之间用能形成联动,实时调整能源使用状态,减少能源损耗;

e. 通过对生产设备持续能源监控及大数据分析,确定生产设备最佳状态;

f. 根据生产设备最佳状态结合生产设备实时状态和维养成本,指导设备维养(包括但不限于设备零件更换、炉内清理及管道清理等);

g. 结合市场和销售状态,确定生产需求(如各区域化石能源存量等), 并针对此需求结合公司生产要求和碳使用限额形成生产指标。

2.3 功能设计

2.3.1 整体功能架构

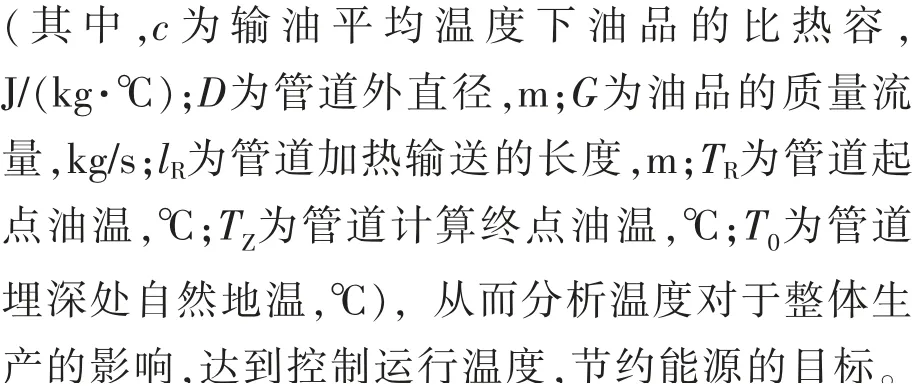

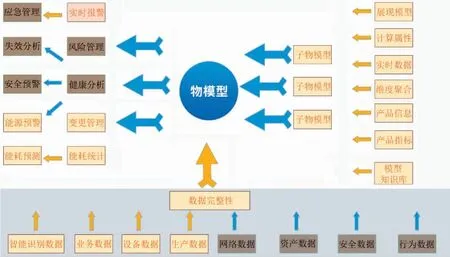

能源管控系统架构如图1所示,分为边缘层、平台核心层和工业APP关键层。其中,边缘层实现现场数据采集并在现场进行数据初步处理。 平台核心层进行数据传输、汇聚、存储及大数据分析,采用虚拟化技术,以Go语言为后台语言,处理实时数据并进行网络传输。以Python进行页面开发,Python内嵌数学、科学和工程库,便于快速准确开发扩展同类型设备(加热炉、锅炉、输油泵和压缩机),具有良好的扩展性与复制性。 能源管控系统数据采集通过设备点位收集设备数据,经过物模型进行清洗过滤,存储多维度数据(分、时、天、月、年、平均值及其他聚合)并形成数据仓库。 工业APP关键层提供监控和展示, 再通过SQL查询器查询数据,通过图表API调用,由图表生成器显示到系统中,通过物模型属性直接对接图表生成器,快速(无代码)搭建分析图表[13~15]。

图1 工业互联网架构下的能源管控系统架构

2.3.2 工业APP关键层

工业APP关键层中, 基于工业互联网平台开发对能源管理计划、 调度运行、 能耗报表 (日、月)、能耗监控、能耗预测、专业计算、统计分析及决策支持等专业领域设计核心APP。

工业APP关键层基于能源管控目标, 提供相对应的各项功能,确保平台发挥其管控作用:

a. 总览图。 整合主要信息数据,通过分析、分类、下钻、聚合等方式让管理层快速直观地掌控能源使用状态。 其中包括报警、日常任务、总体能源指标、优秀员工及团体展览等。

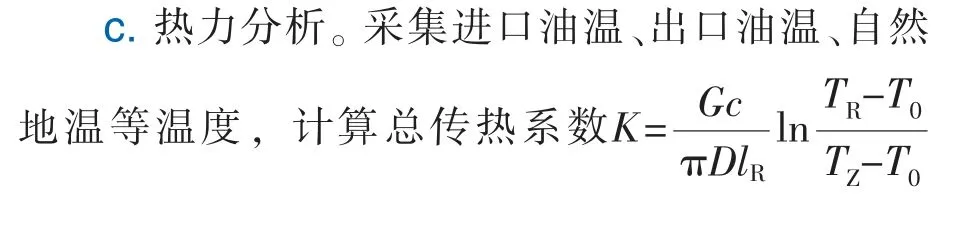

b. 水力分析。 采集进站压力、出站压力、流量等数据,从而计算当量管径。 当量管径直接和管道维养关联, 帮助管道进行清管工作的安排,对于站内节流等工作也有清晰的分析和认识。

d. 能效监测。 对能效监测活动进行统计,形成监测数据库,并逐步深化。

e. 管线评价。从整条管线对能源进行评价管控,水力、热力分析结果及报警都由此触发,对比历史数据可对管线用能起到借鉴及节能作用。

f. 能耗预算。 从财务到站场实际用能情况,让指标及成本和财务直接挂钩,是企业实际营收的重要组成。 未来和销售挂钩可以直接帮助企业计算利润。

g. 设备管理及实时管控。通过物模型的方式快速对所有设备进行对接, 并对主要维度 (时、日、月、年、能耗、用时等)进行聚合,保障系统各方面的数据使用。 开展基于设备的数字孪生,让实时数据通过图形、 图像的方式展现给工作人员,并设定报警机制,帮助工作人员对报警进行进一步的处理。

h. 计量管理及能耗度量。 统计计量相关设备,确保设备正常运行,部分计量设备将通过物模型整合到对应的设备或站场,便于计算。 通过统一度量维度对系统的能源进行度量,将所有的能源消耗都折算为标准煤、吨标油、碳排放等。

i. 实时数据展现。 数字孪生及报警的快速数据展现通道,不经过数据库等中间过程,直接把重要数据展现给前端。 同时通过三维可视化同步天气、环境、生产数据、能耗数据、设备数据、能效分析结果,并以真实场景的形式进行统一回顾。

2.3.3 平台核心层

平台核心层(图2)利用工业互联网和人工智能,开发数据库及数据分析,异构系统集成,使上层能控APPS实现快速开发。 为确保整体平台运行,并能够在持续数据增量、功能扩展的情况下保证运行效率及扩展能力,在平台核心层使用微服务的方式搭建项目。 通过微服务的方式让管输介质分离,让辅助功能独立,在确保服务器运行效率、减少数据冲突的情况下,帮助系统灵活地对功能进行加载、修正或关闭。

图2 平台核心层

管输介质微服务。 对3类管输介质(原油、成品油和天然气) 分别建立微服务, 通过管网系统优化、管存分布优化、压力匹配优化所用能耗数据及多维度数据聚合, 开展逻辑运算及不同方式下能耗分析计算,实现优化运行、节能降耗的目的。

辅助服务。 辅助服务是多个微服务的聚合,关键功能包括:逻辑引擎统一所有系统需要的逻辑并能够更新逻辑算法;通过图像、音频等智能识别手段对机器运行的外部状态和内部声音进行识别, 确保机器在一个平稳正常的状态下运行; 实时报警用于实时数据筛选并触发报警;自定义报表及图标用于报表图标生成;远程诊断用于远程对设备的状态及连接进行诊断;历史回溯用于对历史数据的提取和使用;成本管理统一度量衡,对用能情况汇集并作为实际成本;对特殊情况采取紧急调取处理方式并形成应急方案;通过大数据分析及目前状态来预测生产、能耗及设备的持续状态,协助整体维养和决策。

分析引擎微服务。 其他服务的底层,通过虚拟化平台,分布式对数据进行预处理。 其中,协议库用于和设备数据对接;数据提取用于对数据进行时间维度、属性的添加和清洗;物模型用于各类设备的数据结构,通过此结构规范数据存储及调取方式;维度设定通过虚拟化分布式计算对整体平台设定的维度进行自动数据聚合分解,形成便于数据快速使用的数据仓库(维度包括但不限于时、日、月、年、能源属性、聚合属性、报表数据需求等);逻辑引擎是平台所有计算公式的集合,对接其他模块调取进行分布式计算,确保系统在不影响整体运行效率的情况下进行大数据逻辑处理;系统对接用于底层对接各个系统。

2.3.4 边缘层

边缘层对各个设备及系统进行数据接入,接入数据通过边缘计算的加工及数据清洗整理形成平台能够使用的数据。 针对目前各地服务器建设及采集状态的复杂性,实现对既有中间数据库实时数据的采集, 边缘节点数据完整性验证,支持断点续传、冗余布署、分布式数据汇总等功能,确保在公有云、私有云等复杂网络状态下,安全、高效地对多样性的设备及数据进行统一处理。

3 应用效果分析

衡量能源管控系统成功与否的关键在于是否能降低油气管道的运行耗能。 系统以站场为核心,逐层上报能源数据及能源成本数据,汇集到整个公司,并进行逐层分析。 用能评价方面,实现了能耗总量、用能结构、主要耗能设备用能、不同种类能耗及管线生产单耗等数据的同比分析;用能监测方面, 实现了能耗指标完成进度跟踪、关键运行参数实时分析预警, 并试点进行了加热炉、输油泵在线运行参数的在线监测;能源管理方面, 实现了耗能设备和能源计量器具台账管理、关键设备能效监测管理、用能预算管理、节能技措管理、 节能培训宣传以及考核评优管理;具备生产运行全过程能源管控功能。

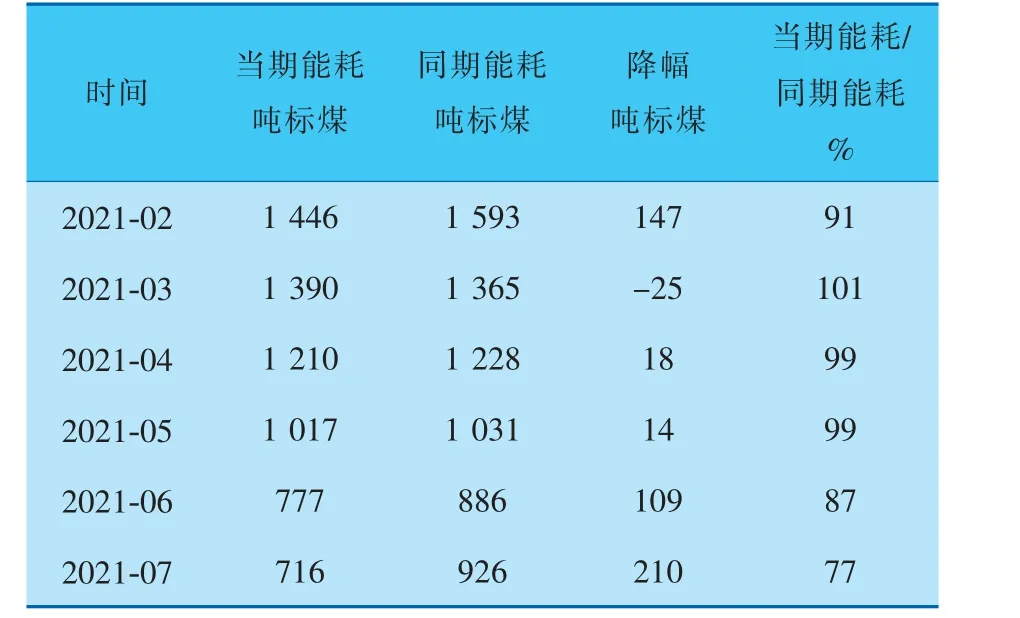

笔者选取某条管道应用能源管控系统后2021年中6个月的情况进行对比 (表1), 结果表明,能源管控系统能有效发现生产过程中的耗能行为,并有效降低管线能耗,运行稳定后可降低管线20%左右的能耗。

表1 某管道应用能源管控系统后耗能对比

4 展望

我国油气行业在满足日益增长的能源需求的基础上,正在从高速扩大向“数字油气、智慧油气”进行转型。 能源管理控制中必须坚持“让数据多跑路、让用能更精确、让智能指导生产”的核心思想,结合油气行业各个发展阶段特点,使用工业互联网APP架构,引入数字孪生、AI识别、行业规则引擎、三维可视化及环境模拟预测等先进技术,以能源为核心结合油气行业,形成制度化、标准化、规范化、数字化、智慧化的能源管控系统,通过能源联动、协同发展,助力“数字油气、智慧油气”的战略目标尽快达成。