合金化热镀锌板阴极电泳针孔缺陷原因分析

姚士聪,孙鹏,颜晨曦,郝玉林,龙袁

(1.首钢集团有限公司技术研究院,北京 100043; 2.北京首钢股份有限公司,北京 100041)

合金化热镀锌(GA)钢相较于热镀锌(GI)钢具有更好的可焊性和可涂装性,并且某些情况下具有更好的耐蚀性,因而在汽车工业中得到广泛应用[1-2]。GA钢板是GI钢板在一定温度下经Fe-Zn扩散后得到的,当采用不同的合金化工艺时,镀层中会形成不同的Fe-Zn金属间化合物,主要包括ζ相(FeZn13)、δ相(FeZn7)、 Г1相(FeZn4或Fe5Zn21)、Г相(Fe3Zn10)等[3]。在汽车生产过程中,由于镀锌板的电阻率较低,因此更容易出现针孔等缺陷,影响车身外观和防腐蚀性能[4-5]。有关GA表面镀层Fe含量对电泳针孔缺陷的影响鲜见报道。本文通过分析某主机厂GA汽车外板阴极电泳后出现的针孔缺陷,探究了GA板表面形貌、镀层成分、磷化性能等对阴极电泳针孔缺陷的影响。

1 实验

1. 1 材料

如图1所示,某主机厂在使用HC180BD+ZF材料生产前门外板零件时出现针孔缺陷。该主机厂的电泳过程为:预脱脂→脱脂→水洗→纯水洗→表调→磷化→纯水洗→电泳。其中脱脂、表调及磷化的配方和工艺由广州帕卡濑精提供,电泳工艺由PPG(庞贝捷)提供。

图1 针孔缺陷的外观 Figure 1 Appearance of pinhole defects

HC180BD+ZF材料厚度为0.7 mm,双面镀锌,镀覆量为45 g/m2,镀层中Fe的质量分数约为10%。在主机厂取得带有针孔缺陷的车门零件及同批次的未成型平板,分别记作P1和S1;同时在现场取得未出现电泳针孔缺陷的车门零件及同批次的未成型平板,分别记作P2和S2。在P1针孔缺陷处及P2的相同位置取样, 裁剪成25 mm × 25 mm的小样,以便后续分析;平板材料S1和S2则裁剪成150 mm × 70 mm大小的样片,用于实验室磷化。

磷化前处理使用PL-X表调液处理30 s,磷化采用PB-L3065型磷化液,工艺参数为:游离酸(FA)1.0点,总酸(TA)22点,促进剂为亚硝酸钠溶液,浓度为3.5点,温度40 ℃,时间90 s。

1. 2 分析和检测方法

1. 2. 1 镀层性能

使用日立SN3400型扫描电子显微镜和奥林巴斯OLS3100激光共聚焦显微镜观察试样的微观形貌。使用德国霍梅尔(Hommel)公司生产的T8000C型表面轮廓仪测量材料的表面粗糙度,包括算术平均高度Ra和表面峰值密度RPc。

使用美国力可GDS850A型辉光光谱仪(GDS)检测基板表面元素深度分布。使用德国斯派克Arcos型电感耦合等离子体发射光谱仪(ICP-OES)分析镀层的铁含量。

1. 2. 2 磷化性能

使用美国普林斯顿PARSTAT4000+型电化学工作站检测钢板在磷化液中的电位-时间曲线,温度30 ℃。采用三电极体系,铂电极为辅助电极,饱和氯化银电极为参比电极,研究试样为工作电极(暴露面积为1 cm2)。使用日本Spotron UU324-1220型欧姆计测量试样的表面电阻。

按GB/T 6807-2001《钢铁工件涂装前磷化处理技术条件》,使用溶解法测定磷化膜的膜重(即单位面积磷化膜的质量)。先用德国赛多利斯Practum224-1CN型分析天平称量干燥磷化试样的质量,记为m1;然后将磷化试样浸入50 g/L的CrO3溶液中,在(75 ± 5) ℃下退膜15 min,立即使用蒸馏水冲洗,干燥后称量质量,记为m2。采用式(1)计算磷化膜的膜重(Δm),其中A为待测试样的面积。

2 电泳缺陷分析

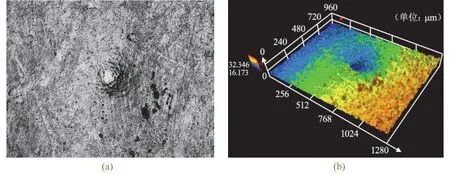

如图2所示,在激光共聚焦显微镜下可见P1缺陷处的形貌类似火山口,中心部位有漆膜,可以确定该缺陷为针孔缺陷。

图2 电泳缺陷处的微观表面形貌(a)和三维轮廓(b) Figure 2 Surface morphology (a) and three-dimensional profile (b) of pinhole defect

将P1缺陷处和P2对应位置的电泳漆膜剥离,以对比它们的磷化膜形貌。从图3可以看出P1试样缺陷处的磷化膜致密,晶粒尺寸为3 ~ 5 μm,覆盖率达100%,与P2试样的磷化膜无明显区别。

图3 P1针孔处(a)和P2相同部位(b)磷化膜的微观形貌 Figure 3 Morphologies of phosphating films at pinhole of P1 sample (a) and the same position of P2 sample (b)

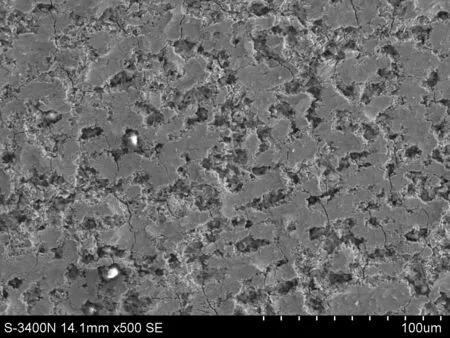

进一步使用75 °C的三氧化铬溶液溶解掉P1缺陷处的磷化膜,从图4可见缺陷处镀层表面无明显的缺陷。

图4 针孔缺陷处的镀层形貌 Figure 4 Morphology of coating at pinhole defects

综合上述分析结果可知,针孔缺陷不是由合金化热镀锌钢板表面缺陷或磷化膜缺陷所造成的。

3 缺陷原因分析

3. 1 合金化热镀锌钢板表面组织结构的分析

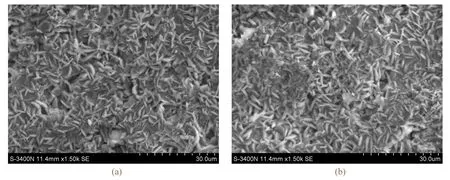

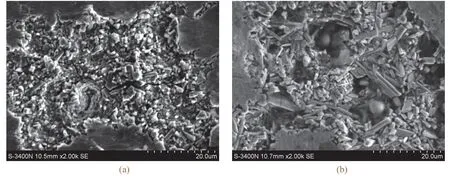

对S1和S2平板材料表面进行扫描电镜分析。由图5可知,S1表面主要为颗粒状的δ相,而S2表面有颗粒状δ相和长棒状ζ相。材料表面δ相越多,表示镀层铁含量越高[6],推断S1表面镀层铁含量较高。

图5 样品S1(a)和S2(b)的表面形貌 Figure 5 Surface morphologies of S1 sample (a) and S2 sample (b)

对样品S1和S2表面的镀层进行ICP-OES分析可知,S1镀层中Fe、Al的质量分数分别为9.80%和0.17%,S2的则分别为8.28%和0.16%,证实了上述推论。

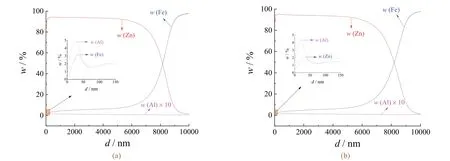

从GDS分析结果(图6)可以看出S1和S2两种试样的镀层厚度相近,S1表面Fe的质量分数略高于S2。

图6 样品S1(a)和S2(b)的GDS曲线 Figure 6 GDS curves for S1 sample (a) and S2 sample (b)

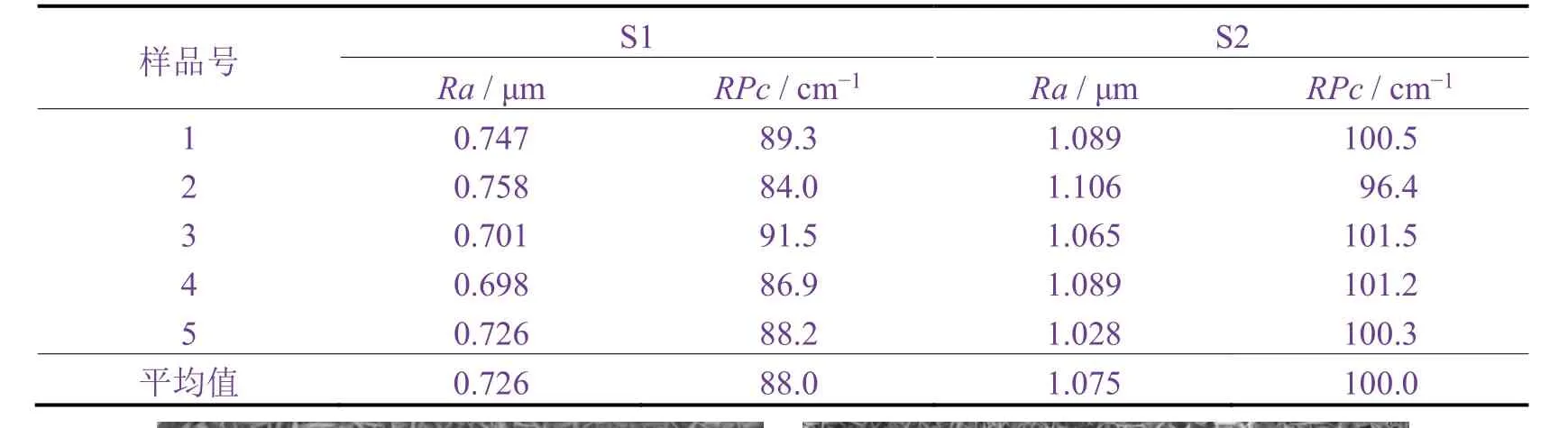

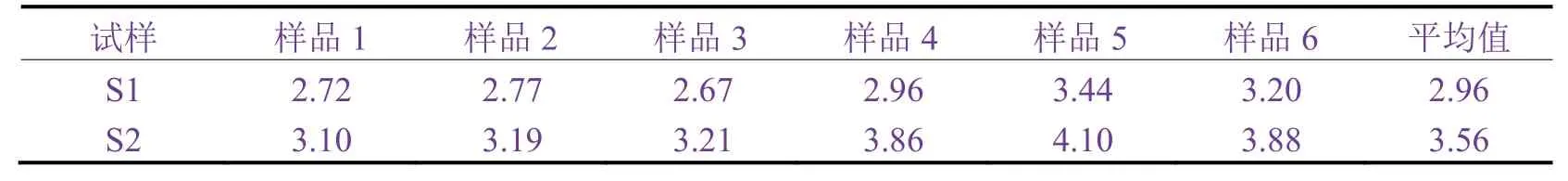

表1示出了两种材料的表面粗糙度参数,从中可知S1的Ra和RPc均低于S2。

表1 样品S1和S2表面粗糙度 Table 1 Surface roughness of S1 sample and S2 sample

3. 2 磷化性能分析

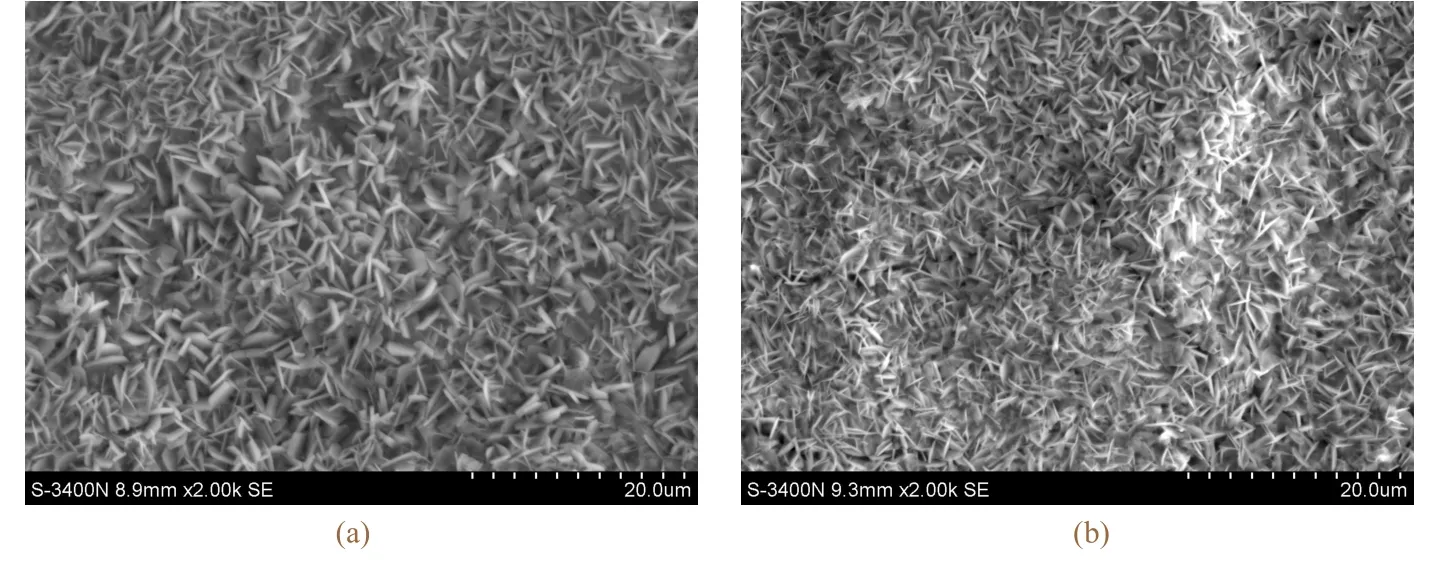

图7为使用PB-L3065型磷化液对S1和S2磷化处理后的膜层形貌。可以看出S1和S2表面的磷化膜形貌相近,均由针状组织构成,膜层覆盖率均为100%,但是S1的晶粒尺寸略大于S2。

图7 样品S1(a)和S2(b)的磷化膜微观形貌 Figure 7 Morphologies of phosphating films on S1 sample (a) and S2 sample (b)

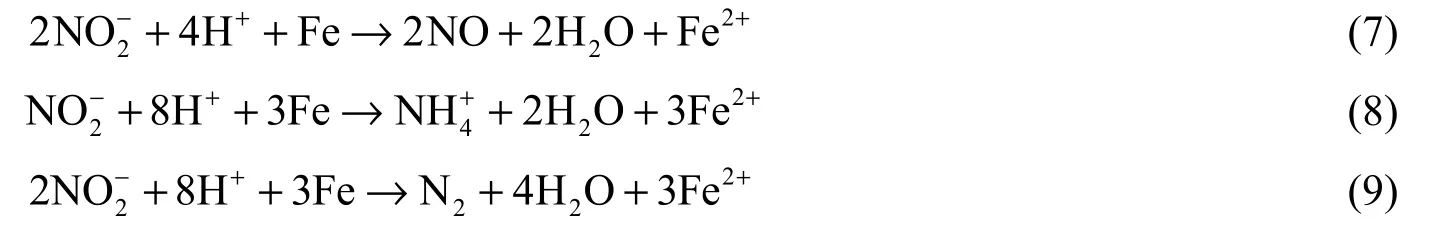

使用化学溶解法检测S1和S2表面磷化膜的膜重,从表2可知,S1磷化膜的膜重明显小于S2。

表2 S1和S2磷化膜膜重 Table 2 Mass of phosphating coating per square meter for S1 sample and S2 sample (单位:g/m2)

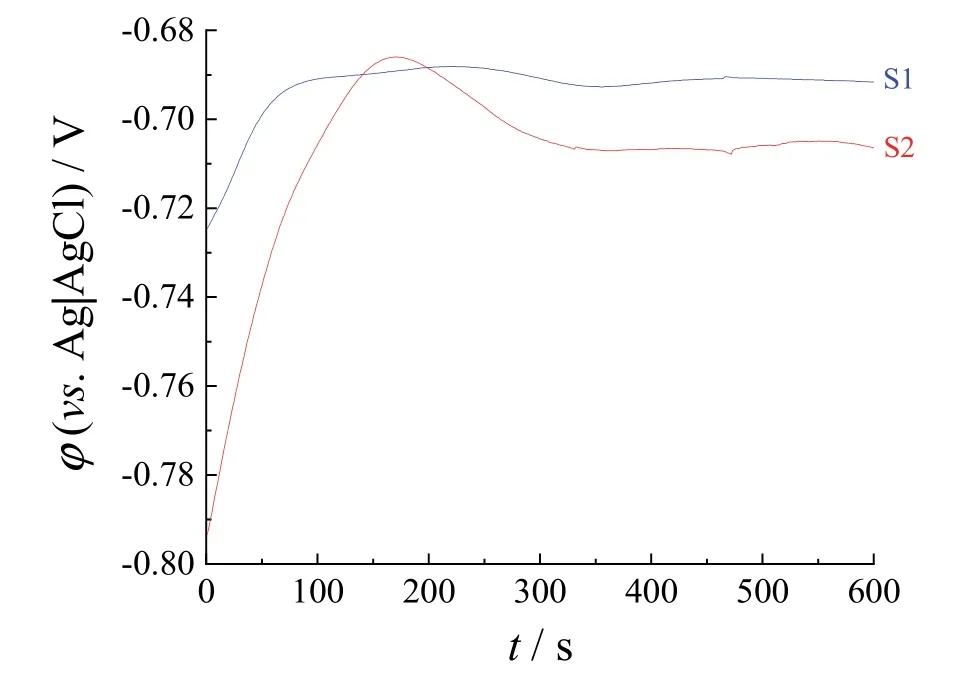

使用电化学工作站监测了S1和S2样品在磷化液中的电位变化情况,如图8所示。S1在磷化液中的初始电位比S2高;随着时间延长,S1和S2的电位均逐渐升高,S1在反应80 s左右时电位趋于稳定,而S2在150 s左右时电位达到最高,随后开始下降,300 s后趋于稳定。

图8 样品S1和S2在磷化液中的电位随时间的变化 Figure 8 Variation of potentials of S1 sample and S2 sample in phosphating solution with time

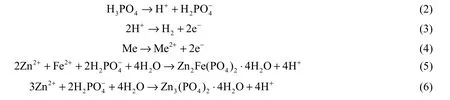

钢板磷化过程涉及的主要反应如式(2)至式(6)所示,其中Me表示金属(主要为Fe和Zn)。

磷化过程中促进剂的反应过程如式(7)至式(9)所示。

在钢板浸入磷化液初期,表面的Fe、Zn等金属元素立即与酸反应生成氢气。随着表面氢离子的消耗,Zn3(PO4)2和Zn2Fe(PO4)2析出而形成磷化膜,同时反应生成的氢离子会与溶液中的亚硝酸钠反应[7],使得表面氢离子浓度总体呈下降趋势。随着磷化反应的进行,磷化膜覆盖率升高,表面电位逐渐降低。当反应进行到一定程度时,磷化膜会发生溶解,最终达到反应平衡,对应图8中S2的电位-时间曲线从电位峰值开始下降直至平稳的过程。磷化过程中的电位上升过程对应磷化膜的沉积过程[8],S2的电位上升过程经历的时间较长,说明在S2表面沉积的磷化膜较厚,这是由于S2表面铁含量较低,ζ相较多,而ζ相具有比δ相更好的可磷化性能[9]。同时金属材料表面粗糙度越大,表面腐蚀速率及磷化成膜速率越高,S2的表面粗糙度较S1大,即S2表面的反应面积更大,因此其磷化反应快[10],沉积时间长。这些因素都使得S2表面磷化膜的膜重比S1大。

3. 3 表面电阻分析

从表3可知,磷化前S1的电阻大于S2的电阻,磷化后S2的电阻反而更大。根据M. Kitayama等人的研究[11]可知,合金相中Fe含量越高,则其电阻越大。S2表面的Fe含量较低,因此磷化前S2的表面电阻较低。而磷化后S2表面的磷化膜更厚,因此磷化后S2的电阻更高。

表3 样品S1和S2磷化前后的电阻 Table 3 Electrical resistance of S1 sample and S2 sample before and after phosphating (单位:mΩ)

M. Kitayama等人的研究[11]表明,阴极电泳过程中针孔的产生是由于电解开始后,钢板表面同时发生析氢和漆膜沉积,使钢板表面被多孔状态的漆膜和氢气覆盖。如果在高压下进行电泳沉积,钢板表面局部会发生火花放电,放电点附近的油漆发生热反应,生成了与正常沉积漆膜性质不同的原子核。在烘烤时,这些原子核在流动过程中不容易融合成膜,大的原子核甚至阻止了油漆的流入,于是形成针孔。S2由于表面具有更厚的磷化膜和更高的电阻而不易发生火花放电现象,因此没有电泳针孔。

4 结语

(1) 热浸镀锌铁合金镀层的铁含量会影响镀层表面电阻和磷化活性。镀层Fe含量越高,表面电阻越大,磷化反应活性越小,磷化膜越薄,导致磷化后材料表面电阻低,在阴极电泳过程中更容易产生火花放电而形成针孔。

(2) 提高材料表面粗糙度,同时在一定范围内控制镀层Fe含量,有助于降低合金化镀锌汽车板电泳针孔发生的概率。