ZY9200/25/50D矿用液压支架顶梁优化分析

张海斌

(陕西陕煤黄陵矿业有限公司 一号煤矿,陕西 黄陵 727307)

1 概 况

煤炭资源是我国整个能源结构体系中的重要部分,液压支架是煤矿开采作业中非常重要的安全保障装备,对可靠性要求非常高。顶梁是液压支架中重要的承力结构件,与工作面顶板直接接触,所以必须确保顶梁的力学性能满足实际使用的要求。利用传统设计方法对液压支架顶梁结构进行设计时,不可避免地存在一些缺陷问题,对安全可靠运行构成了一定的威胁。本文对黄陵一号煤矿ZY9200/25/50D液压支架进行分析研究,利用有限元方法对该矿用液压支架顶梁进行优化设计,取得了良好的效果。

2 液压支架顶梁有限元模型建立

2.1 三维几何模型建立

黄陵一号煤矿ZY9200/25/50D液压支架支护宽度为1.66~1.86 m,支撑高度为2.5~5 m,初撑力为7 916 kN,工作阻力9 200 kN。以该支架顶梁结构实际尺寸为基准,利用SolidWorks软件建立三维几何模型。为了确保模型能准确无误地导入Ansys软件中进行有限元模型建立,忽略顶梁中存在的小倒角、小孔、小倒圆等对整体影响不大的结构,已有的实践经验表明,这种忽略不会对最终计算结果产生显著影响。

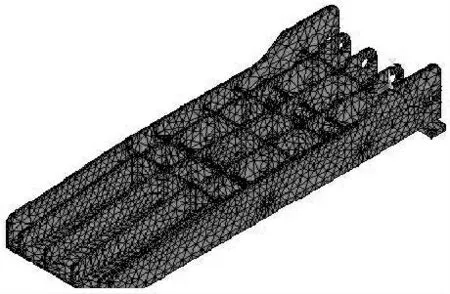

2.2 有限元模型建立

将模型导入Ansys软件后,首先需要进行网格划分,Ansys软件提供了多种类型的网格单元,不同类型单元对计算过程和结果均会产生影响。结合实际情况确定的网格单元类型为Solid 95,网格尺寸由软件自动确定,划分得到的网格单元数量为13 244个,节点数量为15 923个。ZY9200/25/50D液压支架顶梁使用的钢材为Q550,此材料的弹性模量和泊松比分别为210 GPa和0.28,密度为7.9×103 kg/m3,屈服强度和抗拉强度分别为550 MPa和830 MPa。建立的ZY9200/25/50D液压支架顶梁有限元模型如图1所示。

图1 液压支架顶梁有限元模型Fig.1 Finite element model of hydraulic support canopy

3 液压支架顶梁受力结果分析

3.1 受力结果

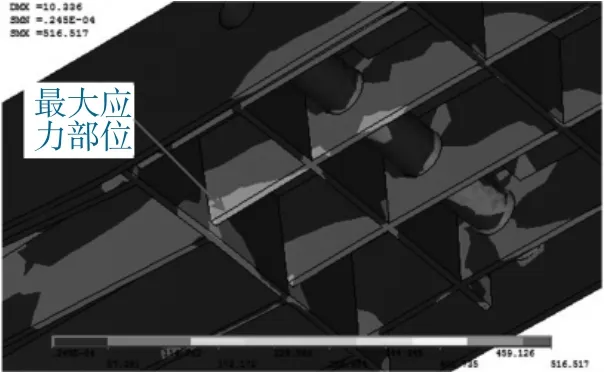

完成液压支架顶梁结构模型的分析工作后,通过后处理模块可以对计算结果进行分析,由于此次是分析顶梁的受力情况,因此提取应力分布云图,如图2所示。

图2 液压支架顶梁应力分布云图Fig.2 Stress distribution nephogram of hydraulic support canopy

由图2可知,顶梁结构工作过程中,不同部位承受的作用力存在差异,绝大部分位置的应力相对较小,但局部位置出现了应力较大的情况,称之为应力集中现象,具体位置在中间纵向筋板与前端横向筋板相交结的部位,最大应力值达到了516.517 MPa。

3.2 存在的问题

液压支架的加工材料为Q550钢材,对应的屈服强度为550 MPa。通过上文分析可知,正常工况条件下,顶梁结构的最大应力值为516.517 MPa,虽然没有超过材料的屈服强度,但是已经非常接近。矿井工作环境比较复杂,液压支架服役过程中特别容易受到冲击载荷影响,一旦出现比较极端的工况条件,顶梁结构应力集中部位的应力值就可能超过材料的屈服强度,导致该部位出现塑性变形,引发故障问题,影响煤矿安全高效开采。

4 液压支架顶梁优化改进分析

4.1 优化改进方案

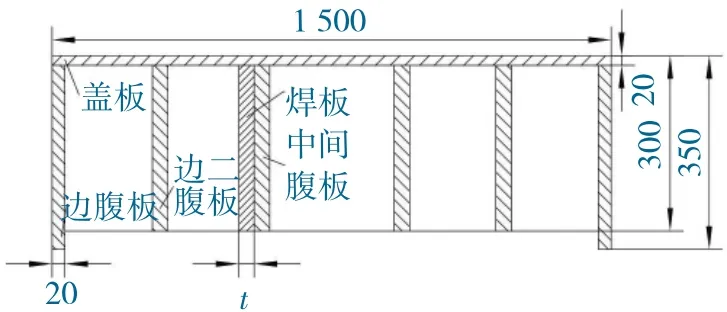

考虑到液压支架顶梁的生产加工工艺过程已经比较成熟,结构已基本定型,因此在对顶梁进行优化改进时,不宜做过大的改动,影响整个生产工艺过程。基于复合板材的思路,在顶梁中出现应力集中的板材处平行焊接1块性能更优的板材,使两块板材形成复合板材,提升应力集中部位的整体刚度和强度。经过分析调研,焊接板材选为Q690,屈服强度为690 MPa。

通常情况下,板材的规格尺寸越大,结构的刚度越好,但成本也越高,因此需要找到最优的焊接板材规格尺寸,在满足使用性能的条件下使成本最低。黄陵一号煤矿ZY9200/25/50D液压支架顶梁应力集中部位板材承受的主要为弯矩,矩形板材的抗弯截面系数为:

式中:b为板材的宽度;h为板材的高度。可以看出,板材高度对抗弯性能影响最为显著,所以取焊接板材高度的最大值,即280 mm,与原始板材高度相同。之后只需要以板材的宽度b和厚度t为优化对象,确定最优结果即可。顶梁优化改进方案如图3所示。

图3 顶梁优化改进方案示意Fig.3 Top beam optimization improvement scheme diagram

机械工程中为了确保结构运行的稳定性和可靠性,通常需要设置安全系数,至少为1.5(所谓安全系数即材料屈服强度与实际承受最大应力之间的比值)。根据以上概念和基本要求,可以计算得到该顶梁的最大应力值不得超过366.67 MPa。基于此,优化改进时要求焊接板材规格尺寸最小的条件下,顶梁最大应力值低于366.67 MPa。优化时板材宽度b在50~290 mm每间隔10 mm取值,厚度t在10~20 mm每间隔1 mm取值,建立对应的有限元模型并开展模拟分析工作。经过模拟结果对比,最终确定焊接板材宽度和厚度最优值分别为280 mm和14 mm。。

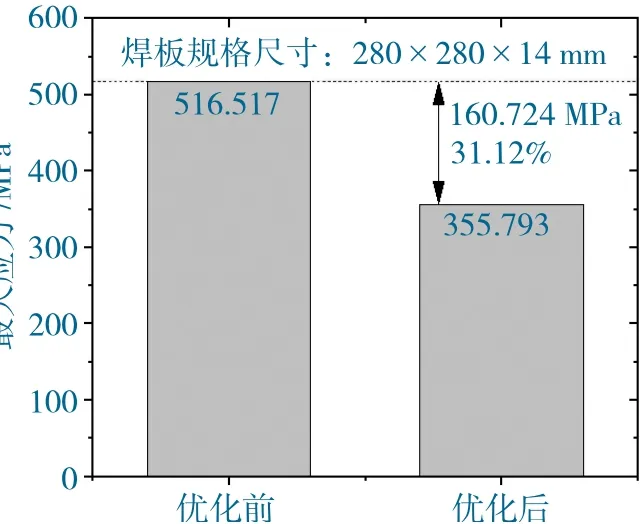

4.2 优化改进结果

液压支架顶梁结构优化前后最大应力的对比情况如图4所示。由图4可知,通过在应力集中部位焊接规格尺寸为280 mm×280 mm×14 mm的Q690板材,顶梁整体刚度和强度显著提升,应力最大值降低到了355.793 MPa,与优化前相比较降低了31.12%,且优化后顶梁安全系数值为1.55,满足机械工程中安全系数1.5的要求。

图4 顶梁优化前后最大应力对比情况Fig.4 Comparison of maximum stress of canopy before and after optimization

5 实践应用效果分析

根据优化方案加工制造了顶梁结构,并应用到黄陵一号煤矿工程实践中,经调试无误后投入使用,对工作面进行支护作业。工程实践结果表明,优化后的结构具有较高的稳定性和可靠性,完全能够满足黄陵一号煤矿工作面支护要求。与优化前的结构相比,通过焊接板材形成复合板材结构,使顶梁关键部位的刚度和强度均有了一定的提升。根据专业技术人员的评估,优化后的顶梁结构使用寿命在原有基础上可以延长1 a,不仅有效保障了煤矿开采的安全,也为煤矿企业创造了良好的经济效益,取得了很好的实践应用效果。

6 结 语

以黄陵一号煤矿ZY9200/25/50D液压支架顶梁结构为研究对象,基于有限元方法对其进行优化设计改进。利用SolidWorks和Ansys软件建立了顶梁的有限元模型,进行受力分析发现存在应力集中现象,最大应力为516.517 MPa,接近Q550钢材的屈服强度550 MPa,需要进行优化改进;基于复合板材思想,在顶梁应力集中部位焊接Q690材料对其进行强化,利用Ansys软件对焊板规格尺寸进行优化,确定的最优规格为280 mm×280 mm×14 mm;优化后顶梁最大应力为355.793 MPa,与优化前相比降低了31.12%,顶梁安全系数为1.55,满足工程要求。将优化后的顶梁应用到黄陵一号煤矿工程实践中,经现场应用发现效果良好,为企业创造了良好的安全和经济效益。