峪沟煤业8105工作面断层注浆加固治理技术应用研究

杜琳

(大同煤矿集团 同生峪沟煤业有限公司,山西 朔州 036002)

1 工程概况

峪沟煤业8105回采工作面位于4号煤层一采区,工作面可采长度608 m,巷道走向282°,煤层倾角5°~17°,平均11°,4号赋存稳定,煤层平均厚度7.22 m、4号煤层顶板为中粒砂岩,厚度0~6 m,底板直接底为泥岩厚度1~1.4 m,老底中砂岩0.8~1.95 m。采煤方法为走向长壁采煤法,采煤工艺采用综合机械化低位放顶煤采煤,全部垮落法管理顶板。

2 工作面断层及出水点位置分析

8105工作面位于DF2-DF3、DF4正断层之间,DF2正断层走向北东,倾向北西,倾角70°~75°,断距25~60 m,DF2断层在8105工作面5105回风顺槽切眼外220~270 m处已揭露,根据钻探结果探测DF2断层属于一条不规则断裂带,从相切点部位分别开始揭露后,以巷道217 m段为最近点上盘区域,无出水现象。

工作面形成后按照要求在8105回风顺槽向底板探测断层和下部9号煤层时,设计钻孔2个,1号钻孔位于切眼外310 m处,1号钻孔钻至46 m时出水,涌水量为25 m3/h,在孔深47 m处,涌水量增大为50 m3/h,2号钻孔位于巷道470 m处钻孔倾角为-80°,开孔标高965.52 m,孔深55 m。50 m时出水涌水量为16.5 m3/h,1号、2号钻孔出水后,取水样化验,水质分析接近于奥灰水水质指标。

根据该矿《奥灰水突水危险性评价报告》资料显示,SW1号水文孔隔水层厚度为91.9 m,奥灰水水位静止标高为1 051.81 m,水头压力1.835 MPa,4号煤层底板标高956.45 m,奥灰水突水系数计算如下:

1号钻孔处突水系数为:

2号钻孔处突水系数为:

经过上述计算结果,2个钻孔已钻探至奥灰顶界,深度实际突水系数小于底板构造破坏块段突水临界值0.06 MPa/m。

虽然构造破坏块段实际突水系数小于突水临界值,但通过巷道实际揭露的地质资料分析,巷道部分点揭露DF2断层带(图1),8105工作面回风顺槽煤层底板距奥灰含水层有效隔水层厚度减小至46 m,区域性岩层结构较复杂,通过对钻探结果分析和化验报告分析,两孔均钻至奥灰顶界,揭露奥灰地层,工作面随着采回采面积的增大,围岩压力的破坏,断层活化导通奥灰水水量势必会增加。为了提高整体围岩的密实度与固结性能,对巷道揭露断层带接近范围210 m进行钻探孔注浆加固,充填加固断层导水裂隙,达到预防采动滞后出现突水的目的,实现安全回采。

3 注浆加固设计方案

3.1 注浆加固原则目标

对8105工作面回风顺槽断层裂隙带进行注浆堵水加固,防止采后扰动破坏隔水层造成底板奥灰水突水事故。

3.2 注浆加固钻孔设计及方法

(1)8105工作面回风顺槽注浆治理措施。向底板施工15个注浆孔,钻孔孔间距15 m,1号钻孔从巷道217 m段底板开始钻探,以此类推向上钻设其他钻孔,对每个钻孔角度、见煤深度、终孔深度进行控制,终孔深度不得打穿有效隔水层(落地在铝质泥岩层位之上),浆液尽可能注入断层裂隙带,靠近断层带方向钻设,注浆加固断层裂隙带,具体设计参数见表1,巷道钻孔施工设计布置如图2所示。

图2 巷道钻孔施工设计布置Fig.2 Design arrangement of roadway drilling hole construction

表1 钻孔设计数据Table 1 Drilling hole design data

(2)钻孔前需要下放注浆套管,一级套管长度8 m,采用φ68 mm钢管安设注浆阀门后,用钻机在套管内按照设计深度进行钻孔注浆作业,钻孔采用ZLJ-700D坑道钻机,钻机专门前进式注浆,后退式注浆一次性完成注浆作业,不需要钻孔后再下放注浆管,注浆套管,整个注浆作业从开孔到终孔,包含钻孔、注浆一次性完成,砂层、岩层,可分层进行注浆作业,钻头直径45 mm,可以减小涌水量,更好的一次性封堵钻孔,从而达到注浆加固预防围岩的目的。

(3)套管下放完成后对套管四周,以钻孔点为圆心,1.5 m为半径,布设周围钻孔4个(孔口管同样深度)作为围岩加固孔进行注浆,加固套管周围松散围岩,保持钻孔周围围岩的承载力;固管及围岩加固注浆完成后,钻机钻杆放入孔口管内,分层钻孔进行注浆,钻设1 m,进行注浆,往复循环,直至钻至设计深度,采用后退式注浆方法,逐个进行封孔,孔口段采用RSS粉料加固堵水材料进行封堵加固。施工采用低密度,扩散性强的RSS-系列高分子无机化学加固堵水材料结合水泥基注浆材料,水泥砂浆,辅助注浆材料配合施工,一旦水量较大,注浆浆液需配置反应时间最短,凝结最快,强度最大,迅速控制水量且逐渐提高围岩密实性。

(4)注浆结束的标准。一般认为实际浆液注入量大于或接近设计计算的注入量;注浆压力呈规律性增加,并达到注浆设计终压,经改变浆液的种类配比后仍不能注入浆液,即停止该孔注入;达到注浆终压时的最小吸浆为10~20 L/min;水泥浆液维持注浆终压和最小吸浆量的时间为30~45 min停止注浆。

(5)注浆压力。注浆压力是推动浆液在含水层裂隙及溶洞内运动、扩散、充塞压实的动力。是注浆参数中最重要的参数之一,亦可人为控制,从而达到预期效果。

据经验公式,参照《建井工程手册》,化学浆液的注浆压力由下式计算:

式中:P为注浆初压,Kgf/cm2;P1为静水压,Kgf/cm2;P2为注浆正常压,Kgf/cm2;P3为注浆终压,Kgf/cm2。

因注浆终压应为静水压力的3~3.5倍,即

一般来讲,注浆压力可人为控制,注浆压力应由低向高逐渐过渡,在注浆刚开始的前几个孔,注浆压力要控制低一些,一次注浆达不到终压而注入量较大时,可在低压下结束注浆,而后复注,直到本孔段达到终压,后注孔,因岩层的大中裂隙已被充塞,初期压力较高,因此注浆终压常要提高到10 Kgf/cm2,以保证注浆效果。

(6)底板注浆钻孔总计15个,初步设计每米注浆1 m3,用水∶水泥为1∶0.8配置水泥浆液。

3.3 浆液的选择及配备

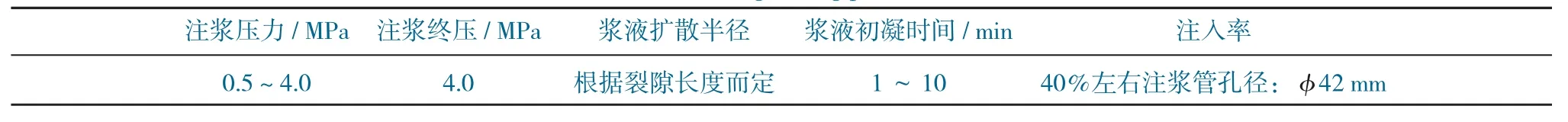

根据工程地质、水文地质情况,注浆采用水泥浆液加固断层裂隙带,出现涌水现象采用水玻璃,RSS-化学无机加固堵水材料,根据现场情况,任意中的2种浆液通过端头的浆液混合器充分混合。浆液对岩层裂隙有很强的渗透性,采用调节浆液配比和注浆压力的办法可使注浆范围人为控制,凝结硬化时间可根据实际工程需要进行调整,使岩层的孔隙间充满浆液并固化,改变围岩的性状,本浆液对地下水不会造成污染。注浆材料采用浆液采用水泥单液浆,出现涌水突水现场采用水泥水玻璃双液浆,化学堵水材料双液浆。注浆材料见表2,注浆参数见表3。

表2 注浆材料Table 2 Grouting materials

表3 主要注浆参数Table 3 Main grouting parameters

整个注浆过程,注浆压力根据现场情况进行调试,单孔注浆初始压力设计0.5 MPa,终孔压力设计4 MPa,特殊情况特殊调试。

3.4 工艺流程

施工准备—测量放线—定位钻孔—下8 m孔口管—孔口管周围加固—孔口管内稳钻—分层注浆—钻注至设计深度—后退式分层注浆封孔—注浆完成。钻孔注浆工艺流程如图3所示。

4 注浆后底板突水性预评价

(1)回采后底板破坏深度按20 m计算,8105工作面回风顺槽巷一切眼往外210 m范围内经计算突水系数为0.081~0.065 MPa/m,根据《煤矿防治水细则》第七十三条第三项规定注浆加固底板结束后,采煤工作面突水系数不得大于0.1 MPa/m。

(2)8105工作面回风顺槽巷210 m范围内,底板破坏深度按20 m计算,经计算突水系数为0.05~0.046 MPa/m,小于底板受构造破坏段临界突水系数0.06 MPa/m,属于安全区。

(3)回采时受DF2断层影响范围内210 m尾应控制采高,以减轻回采对底板隔水层的破坏。

5 注浆加固治理效果

通过对8105工作面断层裂隙带注浆加固堵水的治理,底板向下探测断层2个钻孔封堵良好,已无出水现象;回风顺槽巷道揭露断层带注浆210 m范围只有1处受到底板注浆挤压后巷道帮部渗水,水量较小为0.03 m3/h,经过回采期间6个月的观测,较治理前采空区水量明显减小,顺利安全的完成了8105工作面回采,达到了预期治理效果。

6 结 论

(1)基于8105工作面对断层裂隙带注浆加固堵水顺利实施,效果明显,对该矿后期二采区开拓遇断层等构造开采起到了很好的借鉴作用。

(2)进行注浆加固的主要影响因素为岩层裂缝的大小、浆液的浓度和注浆量。裂隙大小不易控制,所以通过掌握浆液浓度的变化及调节泵量的大小来控制压力的变化尤为重要。

(3)随着开采深度、开采面积的扩大,断层裂隙带、构造导水、陷落柱导水、附近开采沟通奥灰水诱发底板突水的可能性加大,实际开采中,通过先进的物探设备、留设安全的防隔水煤柱、注浆加固等手段可对奥灰水进行防治,效果比较理想,达到了安全回采的目的。