CASS工艺提高氨氮去除率的研究及应用

杨静

(冀中能源股份有限公司 显德汪矿,河北 邢台 054100)

0 引 言

冀中能源股份有限公司显德汪矿工业广场污水处理厂于2009年6月开工建设,同年11月开始进水调试,2010年6月交付显德汪矿运行。污水厂采用CASS工艺。设计日处理能力为6 000 m3,实际运行中常年保持在3 300 m3/d左右。污水来源为生活污水、洗浴废水、生活科食堂废水和医院废水,其中洗浴用水占60%,生活污水占33%,其余为食堂和医院废水。由于地势所致,分别在矿区内和生活区内建有1#、2#污水集中池,进行一级提升。

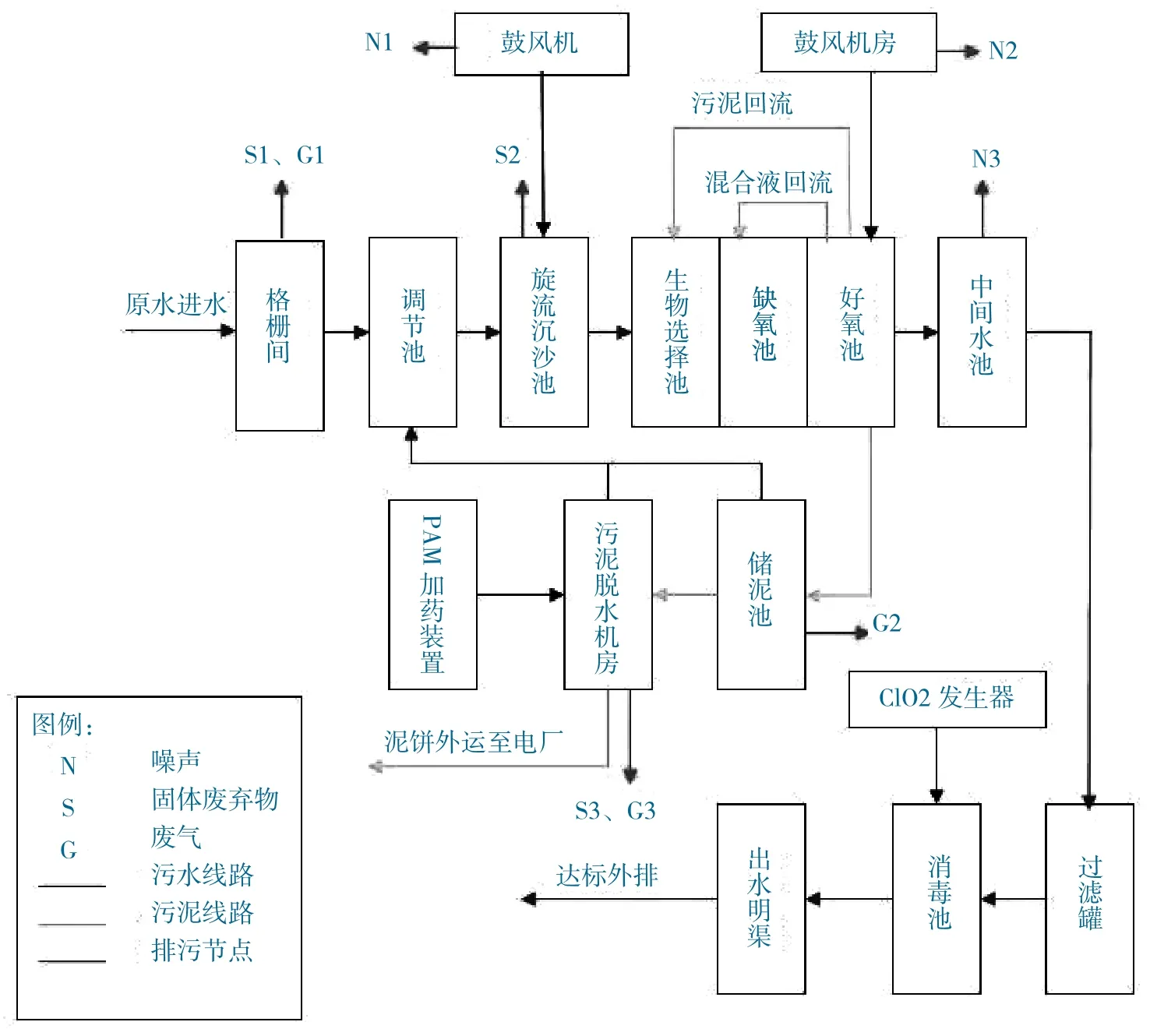

1 显德汪矿工业广场污水处理厂工艺

显德汪矿工业广场污水处理厂的污水处理分为物理处理、生物处理和深度处理。1#、2#泵站水提升至最高点后,通过管道自流至污水厂区内,污水中的漂浮物和悬浮物被格栅去除后进入到调节池。调节池主要起调节水量和水质的作用。当池内水位满足进水条件后开启提升泵,使污水通过旋流除砂设备,利用离心力的作用将比重大的沙砾除去,完成物理处理。污水进入到生物选择池内与回流污泥进行充分混合接触,利用吸附原理迅速降低污水中的有机物含量,同时聚磷菌通过厌氧环境进行磷的有效释放,之后污水进入到缺氧池,与回流的混合液接触,进行脱氮,此时污水经底部涵洞进入到好氧池内,进行有机物的分解和磷的过饱和吸收,之后进行静止沉淀,至此生物处理部分结束。

工艺流程如图1所示。

图1 污水处理厂工艺流程Fig.1 Sewage treament plant process flow

沉淀后的上清液通过滗水器进入到中间水池,由卧式离心泵将水抽到过滤罐内,通过石英砂过滤作用将污水中的细小悬浮物进一步去除,之后污水进入到消毒池,通过二氧化氯消毒后达标外排,完成深度处理。

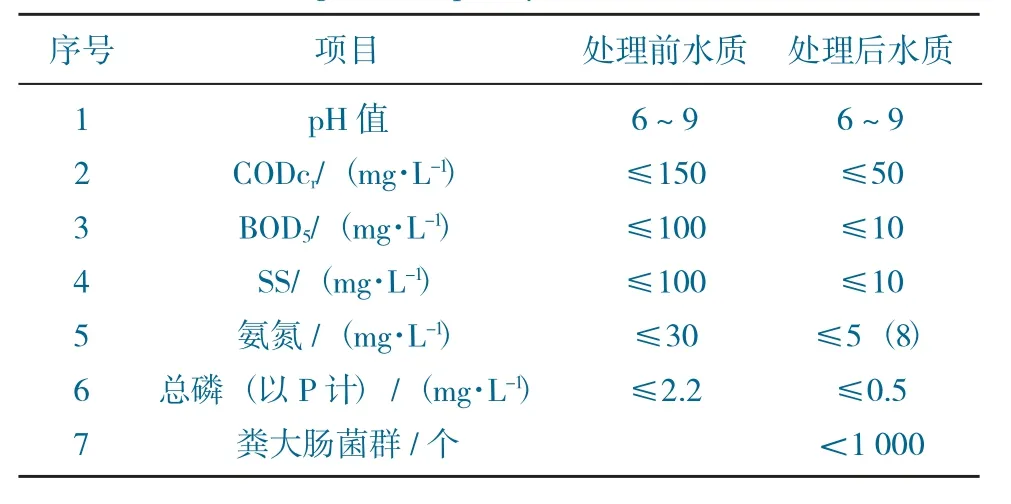

该污水厂执行《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准。设计进出水水质指标见表1。

表1 设计进出水水质Table 1 Design water quality of influent and effluent

2 生物脱氮原理及影响因素

2.1 生物脱氮原理

CASS工艺属于好氧生物处理法,对比传统的活性污泥法其本质是去除原污水中的溶解性有机物,而氮、磷的去除只能依赖细菌细胞的形成。传统的活性污泥法氮的去除率只有20%~40%。但根据氮元素在自然界中的循环现象,采取一定的运行措施后,可以将氮循环的作用运用在CASS反应系统内。

在未经处理的新鲜污水中,含氮化合物存在的主要形式有有机氮和氨态氮,主要以有机氮为主。有机氮在氨化菌的作用下分解转化为氨态氮,这一过程称之为“氨化反应”。氨态氮在硝化菌的作用下进一步分解氧化为硝酸氮,这一过程称为硝化反应(式1)。在氨化反应和硝化反应中,起决定作用的是氨化菌、亚硝酸菌和硝酸菌。后两者统称为硝化菌,硝化菌是化能自养菌,其生理活动不需要有机性营养物质。

经过硝化反应后,污水中的氨转化为了硝酸盐,为将其排出系统,还必须经过反硝化菌的代谢反应,将硝酸氮和亚硝酸氮转化为气态氮释放到大气中(式2、式3)。反硝化菌是异氧兼性厌氧菌,需要以原污水中的有机物为碳源进行活动。

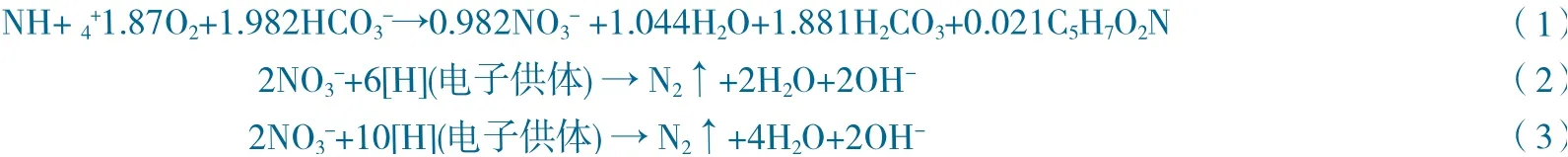

反应式如下:

由式1、2可计算出:完全硝化1 g NH4+-N,需碱度7.14 g(以CaCO3计),转化1 g亚硝酸盐氮为氮气时,需要有机物(BOD5)为1.71 g;转化1 g硝酸盐氮为氮气时,需要有机物(BOD5)为2.86 g。

在反硝化过程中,硝酸氮通过反硝化菌的代谢会产生同化反硝化和异化反硝化2种转化途径,最终的产物分别是菌体的组成部分和排入大气的气态氮。

2.2 生物脱氮过程的影响因素

2.2.1 水 温

硝化反应的适宜水温为20~30℃,<15℃,硝化速度下降,<5℃,硝化反应完全停止。反硝化反应事宜水温为20~40℃,<15℃,反硝化速度下降。

2.2.2 溶解氧

硝化反应器内溶解氧浓度宜保持在2.0 mg/以上,而且反硝化反应宜将溶解氧控制在0.5 mg/L以下。

2.2.3 pH值

亚硝酸菌在pH值为7.0~7.8时,活性最好,而硝酸菌则为7.7~8.1。反硝化反应pH值控制在7.0~7.5之间,由于硝化反应需要消耗碱度,而反硝化可以恢复一部分碱度,有利于将系统的pH值稳定在所需范围内。

2.2.4 污泥龄

硝化过程的污泥龄一般为硝化菌最小世代时间的2倍以上,因此生物脱氮过程污泥龄一般控制在12~25 d。当冬季水温<10℃时,应适当提高污泥龄。

3 污水厂出现氨氮去除率低现象的原因分析及应对之策

3.1 产生的现象及原因分析

某年5月下旬,污水处理厂出水明渠处水体颜色发黄,并因水跃现象造成泡沫堆积,且泡沫发黏,不易破散,同时泡沫上有褐色悬浮物堆积,感官不好。

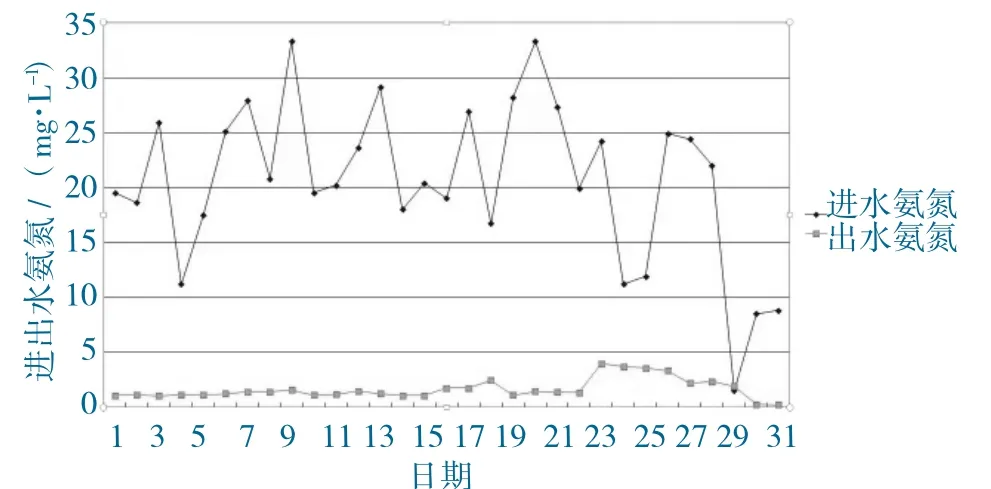

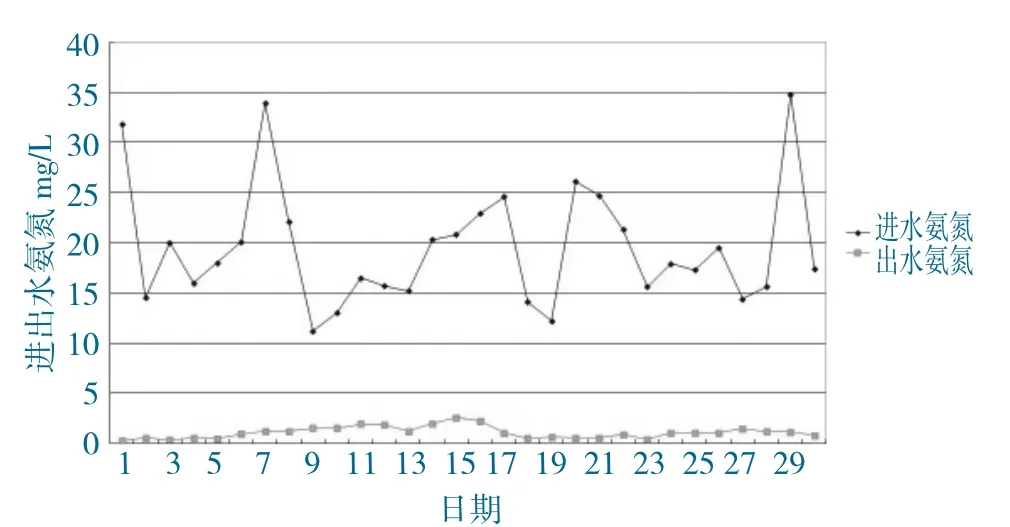

污水处理厂5月进出水氨氮数据如图2所示。

图2 污水处理厂5月进出水氨氮数据Fig.2 Data of ammonia nitrogen in the inlet and outlet water of the sewage treatment plant in May

由图2可得,此时的污水氨氮去除率偏低。在运行中还发现,当水量充足时,如超过3 200 m3,进水氨氮数值基本维持在15 mg/L左右,而当进水量突然降低至2 000 m3时,氨氮数值会猛增至34 mg/L,对活性污泥造成了大的冲击负荷,为氨氮的去除增加了困难。其他运行指标基本维持在正常水平。

3.2 应对之策

根据生物脱氮的去除原理,污水中的氮需要经过硝化和反硝化才能去除。硝化反应需要的条件是好氧及低有机物含量,而反硝化则需要低溶解氧和充足的碳源才能进行。根据此原理,将原始的运行方式,即进水、曝气、沉淀、滗水4个阶段,各阶段1 h,共4 h 1周期,更改为新运行方式,即当进水氨氮偏高时,对处于待机状态的好氧池低水位混合液进行预曝气,时间控制在半小时左右(待机状态的残留液为上周期处理过的水,有机物含量低),使其生成足够的硝酸盐后,再将调节池内污水提升进入生物选择池及缺氧池内,进水过程仅开启搅拌器但不进行曝气,以维持低溶解氧状态,新进的污水富含有机物,满足反硝化的条件,使氨氮转化为氮气形式溢出,进水结束后进入曝气阶段,继续开启污泥回流泵和混合液回流泵,污泥回流比由原状态的23%提高至51%,混合液回流比控制在72%,曝气1 h后进行沉淀、滗水,此种运行方式大大提高了脱氮效率。

污水处理厂6月进出水氨氮数据如图3所示。

图3 6月进出水氨氮数据Fig.3 Water inlet and outlet ammonia nitrogen date in June

由图3可得,采用该运行方式后,即使氨氮进水负荷波动较大,出水氨氮依然可以保持在0.5~1.0 mg/L。

4 结 语

经过几个月的运行及监测发现,该运行方式能够保证氨氮去除率,使出水氨氮一直保持在0.5 mg/L左右。结合污水厂的运行,应该注意以下几点。

(1)该方法需要及时监测进水氨氮数值,当该数值上升到25 mg/L时,立即采用上述运行方式,即可保证该周期水质达标。

(2)当进水氨氮数值处于正常水平时(15 mg/L左右),为降低污水处理厂的运行成本,可采用原运行方式降低电耗。

(3)污水处理中生物脱氮和除磷是相互影响的,为提高脱氮效率,预曝气后回流的混合液势必会将溶解氧带入到选择池中,从而影响除磷效果。为达到同步脱氮除磷的目的,污水处理厂的运行方式必须依据水质特点,对工艺流程及各项参数进行适当调整。