总回风巷揭露陷落柱二次冒落区的应急处理方法

马志愿,李景锋,方 宁,张鹏飞

(1.石家庄国盛矿业科技有限公司,河北 石家庄 050035;2.山西煤炭运销集团 金达煤业有限公司,山西 吕梁 032300)

1 概 况

煤矿总回风巷承担着全矿井的安全通风任务,一旦发生冒顶坍塌,堵塞通风通道,会导致回风量急剧下降、供风量不足,威胁整个矿井的通风安全及正常生产秩序。陷落柱是煤矿井下采掘作业过程中,经常揭露的一种地质构造,陷落柱体常被不同地层的煤岩碎块填充,无层序,混乱堆积[1]。巷道掘进揭露陷落柱时,由于柱体松散破碎,整体性较差,极易发生冒顶垮落,对巷道支护及安全生产极为不利。金达煤矿总回风巷沿9号煤层顶板布置,设计断面宽×中高=3.5 m×3 m,在初次掘进200 m时,揭露了X53陷落柱(长轴直径×短轴直径=82 m×57 m),陷落柱未发现导水通道,无淋水。巷道穿越陷落柱破碎柱体过程中发生了顶板垮落,采用工字钢架棚支护+喷浆+木垛接顶,增强了陷落柱段巷道的支护强度[2]。

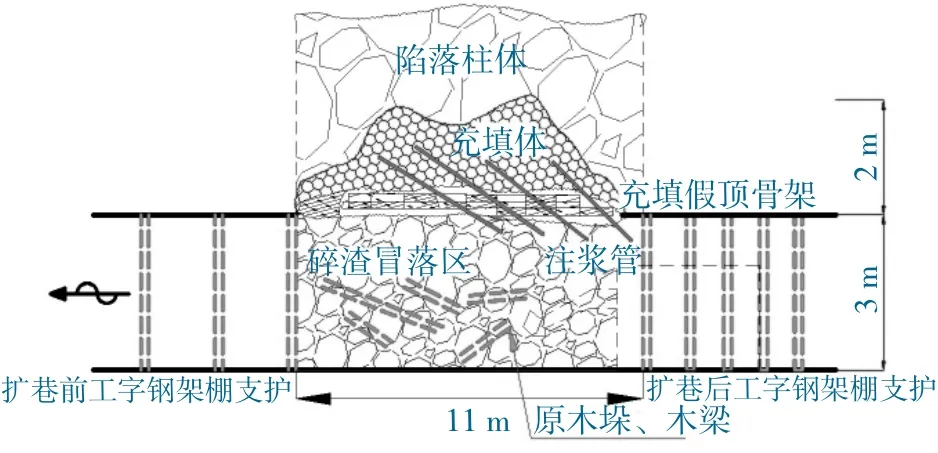

十多年后,随着生产规模的逐步扩大,需要对总回风巷断面刷扩增大,以提高整个矿井通风能力,刷扩成巷后断面宽×中高=5 m×3 m,净断面不小于15 m2,采用锚喷支护或工字钢架棚+木垛+喷浆支护方式。矿方采用掘进机扩帮、卧底施工总回风巷,由外向里顺应风流方向施工,当刷扩到总回风巷200 m处揭露陷落柱原冒顶区域时,再次发生大面积顶板垮落,在原陷落柱冒顶区(工字钢架棚+木垛接顶)连续垮落11 m长巷道,冒落高度2~3 m,破碎的陷落柱体夹杂着腐朽的木垛圆木堵塞了总回风巷整个通风断面,导致通风断面受阻,风量减小,瞬间对整个矿井的通风安全构成严重威胁[3]。

以往传统的处理方法,大多采用人工重新架设木垛勾顶,联合临时架棚前探梁支护,进行掘进一架支护一架方式整修,工人操作极不安全,而且进度慢、效率低,严重制约着整个矿井的通风安全[4]。以应急抢险的方式,迅速排除这一重大安全隐患,对实施工艺技术方案的适时针对性、可操作性提出了较高的技术要求和质量要求。

2 技术方案

2.1 构建假顶骨架

依据总回风巷揭露陷落柱二次冒落区段松散破碎围岩的具体地质条件和充填施工工艺要求,采用预先搭设假顶防护网骨架的充填方案。

当冒落现场施工条件允许时,在碎渣冒落区的上方空洞区采用3~5 m长圆木(或铁道、工字钢等),一端搭设最前端工字钢棚梁之上(或完整支护区域的帮锚杆上),另一端搭接到冒顶区碎渣上,并排5~8根,其上铺设金属网和破旧风筒布,空洞区抛掷废旧锚杆、木料、网片等形成假顶骨架。当冒落现场不具备施工条件时,采用数根6~8 m长锚索钻孔穿入冒空区,构建充填体的钢筋骨架。

2.2 充填空洞区

每个充填作业循环交错布置6~8根注浆管路,均从碎渣冒落区最前端向冒落空洞区延伸,假顶骨架上快速充填马浮因CTPFMF-2型充填密闭用酚醛树脂发泡材料,形成约3 m厚的充填体假顶再生胶结支护层,重点对冒顶区的上部空洞适当加大注浆量。总回风巷纵向剖面如图1所示。

图1 总回风巷纵向剖面示意Fig.1 Longitudinal section schematic of total return airway

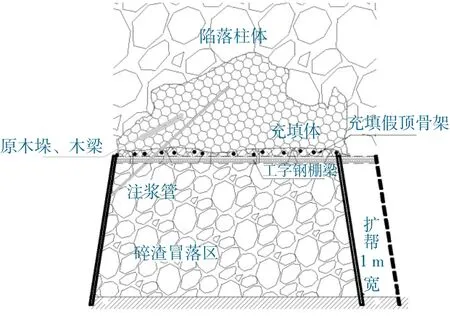

2.3 超前加固

采用预先超前加固4 m再向前掘进支护3 m方案。设计单排注浆孔,孔深4~5 m,注浆钻杆长4.5~6.0 m,钻孔直径28 mm,孔间距0.7~1.5 m。

每个超前加固注浆循环工作面煤壁(陷落柱冒顶区巷道开挖断面的围岩)布置5~7根注浆钻杆,均从开挖巷道断面开孔,在一个平面内均匀展开,钻孔垂直或斜交向上布置,钻孔开孔与终孔均位于巷道顶板岩石内,重点对开挖断面的外围、上部钻孔加大注浆量。总回风巷纵向断面如图2所示。

图2 总回风巷纵向断面示意Fig.2 Longitudinal section illustration of total return airway

2.4 注浆量

根据总回风巷揭露陷落柱二次冒落区段松散破碎围岩的具体地质条件,确定注浆充填、加固段巷道长度为11 m,充填体积约140 m3,要求总回风巷压风管路供风风量不低于3.5 m3/min,供风压力不低于0.6 MPa时,注浆终压2~3 MPa,扩散半径0.6~0.9 m。充填与加固注浆均根据现场注浆量及跑漏浆情况,对注浆管密度、深度和角度随时调整,单孔注浆量与总注浆量依据上述注浆参数和巷道冒顶变化情况实时调整。

2.5 注浆材料

结合总回风巷揭露陷落柱二次冒落区的具体地质条件,为实现快速、安全、高效恢复矿井通风,应急处理冒顶区所使用的注浆充填材料为煤矿充填密闭用酚醛树脂发泡材料(马浮因CTPFMF-2型),该材料各项指标符合AQ/T 1090-2020《煤矿充填密闭用高分子发泡材料》技术标准,具有煤安标志证书。马浮因CTPFMF-2型反应温度低于70℃,完全阻燃,膨胀倍数大于20倍,充填高冒区具有足够的抗压承载强度。

围岩注浆加固材料选用石家庄国盛矿业科技有限公司生产的煤矿加固煤岩体用聚氨酯材料(固特珑JGPUGN-5型),该材料各项指标符合AQ/T 1089-2020《煤矿加固煤岩体用高分子材料》技术标准,具有煤安标志证书。固特珑JGPUGN-5型具有较好的渗透性,与煤岩体均有较高的粘合力,在压力作用下可渗透到微裂隙之中,混合后反应膨胀凝固,形成致密的网络骨架体,对陷落柱松散破碎带起到有效的固结作用[5]。

2.6 注浆设备和工艺

注浆钻孔采用大功率、高转速风钻或风动钻机打眼,为适应破碎岩体的一次成孔,配备相应长度的特制注浆钻杆。封孔、注浆采用ZZQ-0.36/12-J型气动高压双液化学注浆泵(20 L/min超大排量、低压力,具有煤安标志证书),其适应大体积空洞区的快速充填施工,大大缩短充填工序时间。与注浆设备配套的进风管路为φ19 mm高压风管20 m,出浆管φ10 mm,长度10、5、2 m各若干根[6]。

施工工艺:敲帮问顶—构建假顶骨架—标孔—钻充填孔—注浆充填空洞区—钻加固孔—安装注浆钻杆及封孔部件—封孔—超前加固注浆—检查注浆质量—掘进开挖—架棚支护—验收—进入下一个注浆循环。

3 应用效果

采用应急注浆方法,充填并加固总回风巷揭露陷落柱二次冒落区段松散破碎巷道围岩,可使陷落柱碎渣冒落区的煤岩体胶结为一体,形成了约3 m厚的充填体假顶再生胶结支护层,缓冲陷落柱冒落体对工字钢支架的冲击和破坏。

在空顶距离不超1 m、严格落实作业规程规定的有关技术要求时,为掘进机开挖揭露顶板之后、架棚支护之前托顶松散破碎带不垮落或减少垮落创造了有利条件。提高了陷落柱冒顶区段巷道围岩顶板的整体强度,为后续的掘进出渣、架棚支护工序施工提供了安全保障,为5 d时间安全贯通11 m冒顶区并完成永久巷道支护赢得了时间。

4 结 论

(1)以应急抢险的速度,迅速排除通风重大安全隐患,并依据总回风巷揭露陷落柱二次冒落区段松散破碎围岩的具体地质条件和安全充填施工工艺要求,采用预先搭设假顶防护网骨架的充填技术方案,避免了单纯大体积充填引起充填体整体下沉、垮落的风险。

(2)结合总回风巷揭露陷落柱二次冒落区的具体地质条件,应急处理冒顶区所使用的注浆充填材料和加固材料的合理参数匹配和分区域、分地层使用,既达到了充填空洞区,又实现了固结碎渣区,保证了开挖断面内碎渣基本无注浆料,降低了材料费用,实现了开挖断面外、上部碎渣胶结为完整支护体,提高了充填体的整体承载性能。

(3)大功率、高转速风动钻孔机具、特制注浆钻杆与超大排量、低压力风动注浆泵的联合应用,为一次成孔、大体积空洞区的快速充填施工提供了可靠保障,缩短充填工序,为应急抢险赢得时间。该技术为我国煤矿类似特殊地质条件下的冒顶区应急抢险、快速贯通施工提供了一整套技术保障体系,技术经济效益显著,推广应用前景广阔。