半固态粉末成形温度对Mg-6Zn-xMn显微组织和力学性能的影响

杨上挥,罗霞,李铭宇,刘嘉兴,吕春阳,黄静,包菲菲,黄本生

半固态粉末成形温度对Mg-6Zn-Mn显微组织和力学性能的影响

杨上挥,罗霞,李铭宇,刘嘉兴,吕春阳,黄静,包菲菲,黄本生

(西南石油大学 新能源与材料学院,成都 610500)

使用金属镁、锌、锰粉为原料,采用半固态粉末成形法在540~600 ℃下制备Mg-6Zn-Mn(=0.5%和1.0%,质量分数)合金,通过光学显微镜、X射线衍射仪、扫描电镜、显微硬度仪、万能试验机、电化学测试等表征和测试手段,研究成形温度对合金物相和晶粒大小、抗压强度和显微硬度,以及耐腐蚀性能的影响。结果表明,随成形温度升高,合金的相对密度和平均晶粒尺寸增加,但显微硬度和抗压强度降低。成形温度从540 ℃升高至600 ℃,Mg-6Zn-0.5Mn和Mg-6Zn-1.0Mn合金的抗压强度从382.8 MPa和372.1 MPa下降至348.9 MPa和353.1 MPa(分别下降约8.9%和5.4%),主要是由于成形温度升高,晶界处生成更多的氧化物夹杂,从而使合金的抗压强度降低。合金的显微硬度(HV)均在95.1以上,600 ℃成形的Mg-6Zn-0.5/1.0Mn合金具有最好的耐腐蚀性能,电化学腐蚀速率分别为0.263 mm/a和0.183 mm/a。

半固态粉末成形;医用镁合金;力学性能;抗压强度;降解性能

镁合金具有可降解性、良好的生物相容性、较低的应力屏蔽效应(密度与人骨相当)和促进骨生长等特点,成为医用金属材料的研究热点[1−3]。但其降解速率过快,以及降解产物的安全代谢机制不明朗,严重影响了该材料在临床医学上的应用[4−5]。为了解决相关问题,目前主要通过开发新的制备工艺、合金化、表面改性[2, 6−9]等途径来提高镁合金的性能。比如,增材制造,如粉床熔融成形(powder bed fusion, PBF)、黏结剂喷射成形(binder jetting, BJ)、直接能量沉积成形(direct energy deposition, DED)等开始应用于可降解镁合金的制备中[10−13]。但一方面,镁粉在融化时产生大量烟尘,污染成形腔内的真空环境,另一方面,过高的饱和蒸汽压使其在成形过程中容易形成裂纹,另外,镁的后续烧结难以致密,这一系列因素使得增材制造在制备镁合金方面有一定难度。粉末注射成形用于制备镁合金虽然取得了一定进展,但也同样面临脱脂不干净,烧结难以致密等问题[14−15]。传统铸造工艺的铸件大多晶粒粗大且存在偏析,力学性能较差,需要后续塑性变形和热处理来进一步优化组织才能获得优异性能,所以工艺流程长、能耗大[16−18]。半固态粉末成形(semi-solid powder forming, SPF)是将粉末成形和半固态成形结合为一体的近净成形工艺,相较于传统粉末冶金,它不需添加黏结剂和脱脂工艺,也不需烧结,直接使用粉末一步成形为所需形状的近全致密零 件[19−23]。相较于铸造,半固态粉末成形不需要后续塑性变形和热处理,获得的组织晶粒细小,呈近球形或等轴晶,成分均匀,因此性能优异且工艺流程短。跟增材制造相比,不会遇到成形过程中的镁粉燃烧污染和易形成裂纹等缺陷问题。有研究表明,含有稀土元素或铝元素的镁合金具有较好的耐腐蚀性能和较高的抗拉强度,但这些元素可能会产生神经毒性,从而增加血栓形成的风险[24−26]。稀有金属因为价格昂贵且资源含量有限等原因,使资源丰富和价格低廉的非稀土元素在工业领域的应用更具有优势。在生物材料元素选择中,通常选择Mn、Ca、Zn等元素,因为它们不仅无毒,还有利于提高镁合金的性能[27−31]。其中Mn可显著细化镁合金组织并改善其耐腐蚀性能[32−33]。基于此,本文作者在Mg-6Zn合金基础上,添加Mn元素,采用半固态粉末成形法制备Mg-6Zn-Mn(=0.5%和1.0%)合金,重点研究成形温度对Mg-6Zn-Mn合金显微组织和力学性能的影响,从而提高耐腐蚀性能,减缓合金在人体体液环境中的降解速率,延长其作用的时间,为骨植入镁合金的临床应用与研究提供有力的参考依据。

1 实验

1.1 Mg-6Zn-xMn合金的制备

唐山威豪有限公司生产的纯Mg粉和纯Zn粉,纯度(质量分数)分别为99.9%和99.99%,平均粒度分别约50 μm和45 μm,形貌为近球形,如图1(a)和(b)所示。Mn粉由中诺新材科技有限公司生产,纯度(质量分数)为99.9%,形貌为近球形。

按照Mg-6Zn-Mn(=0.5%和1.0%,质量分数)合金的成分,在充满Ar气的手套箱中称量原料粉末,置于球磨罐中抽真空后混合24 h(不加球),转速为400 r/min。将混合均匀的粉末在180 MPa压力下室温预压成直径为37 mm、长度为20 mm的圆柱形预坯,再将预坯置于自制的半固态粉末成形装置中,分别在540、560、580 和600 ℃保温30 min,然后在石墨模具中用12~15 MPa的压力注射成形,得到Mg-6Zn-Mn(=0.5%和1.0%)合金样品,纵向受力方向前后高度的变化为25%,整个成形过程在充满氩气的环境中完成[23−34]。

1.2 组织和性能表征

采用阿基米德排水法测量Mg-6Zn-Mn合金的密度。利用X射线衍射仪(XRD,DX2700B)分析合金的物相组成,扫描角度10°~90°,扫描速率0.03 (°)/s。用光学显微镜(OM,OLYMPUS OLS4000)和扫描电镜(SEM,ZEISS EVO MA15)观察经(硝酸)为4%的硝酸−酒精腐蚀液腐蚀后的合金微观组织,并用能谱仪(EDS,OXFOR20)分析元素含量。采用Image-Pro Plus 6.0软件分析合金的金相图片,根据灰度值不同测定半固态粉末成形的液相体积分数[35]。对合金的金相图片进行晶粒尺寸测量统计。

图1 原料粉末的SEM图

(a) Mg powder; (b) Zn powder

采用万能试验机(CMT5105)对合金进行压缩实验,压缩速率为0.2 mm/min,每组合金取3个试样进行平行实验,计算平均值和误差。使用数字显微硬度测试仪(HVS-1000)测试合金的显微硬度(HV),加载力为0.49 N,保压时间为15 s。采用电化学工作站(AUTOLABPGSTAT302N)进行电化学测试,铂电极作为辅助电极,饱和甘汞电极作为参比电极,Mg-6Zn-Mn合金样品作为工作电极,在37 ℃的模拟体液(Hank’s)中进行测试。合金样品先在Hank’s溶液中浸泡30 min,待稳定后开始测试,扫描速率为5 mV/s。

2 结果与讨论

2.1 显微组织

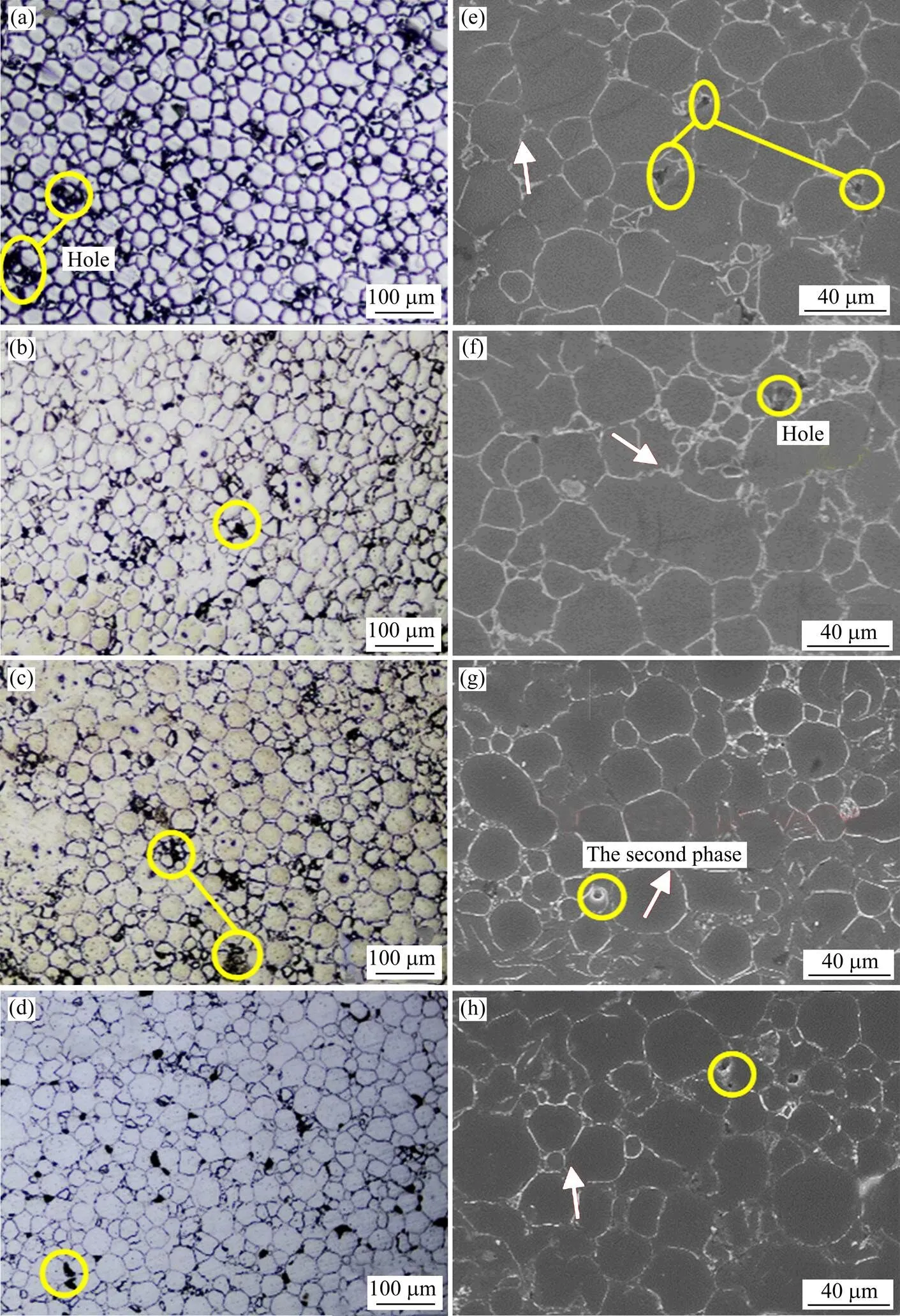

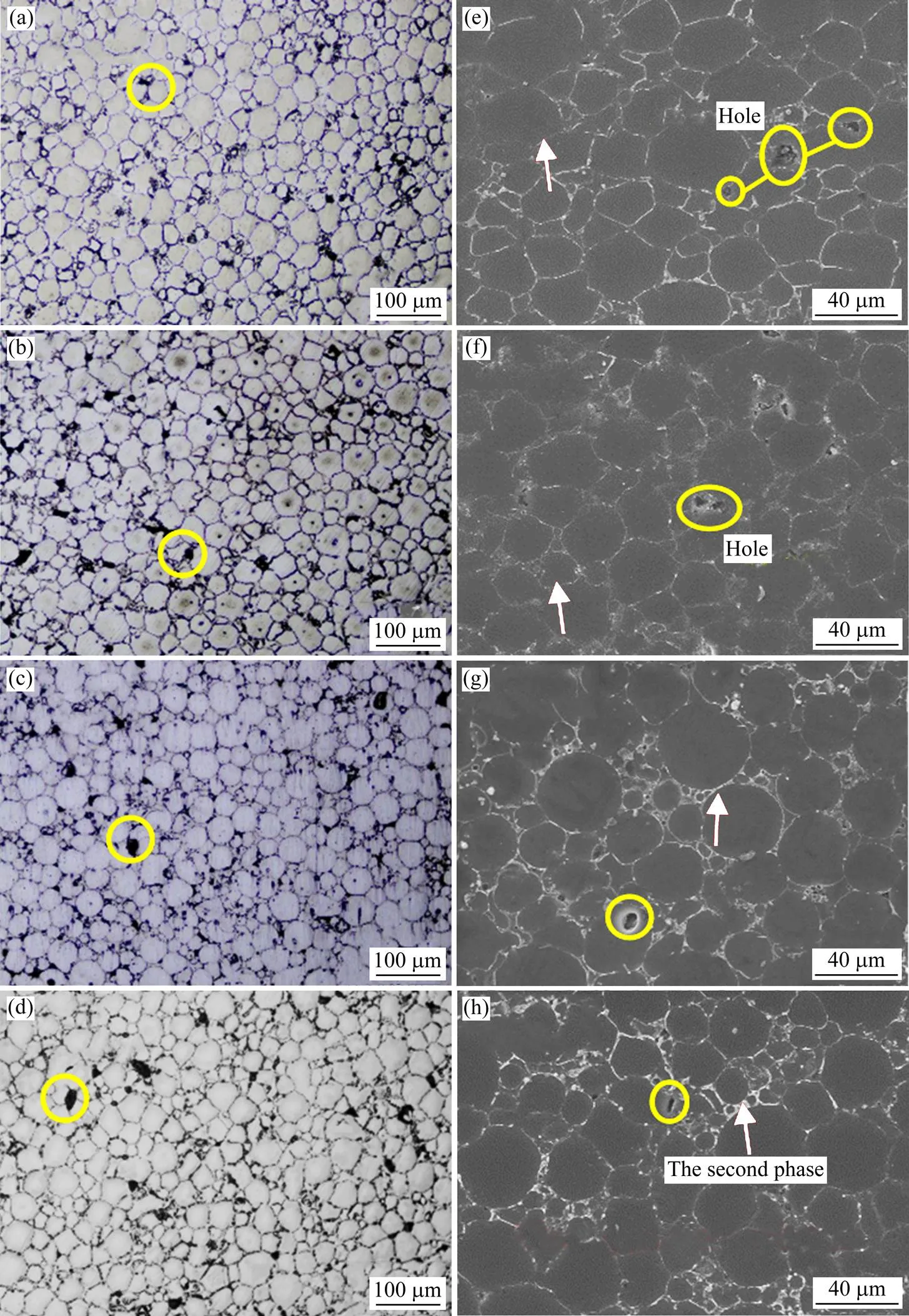

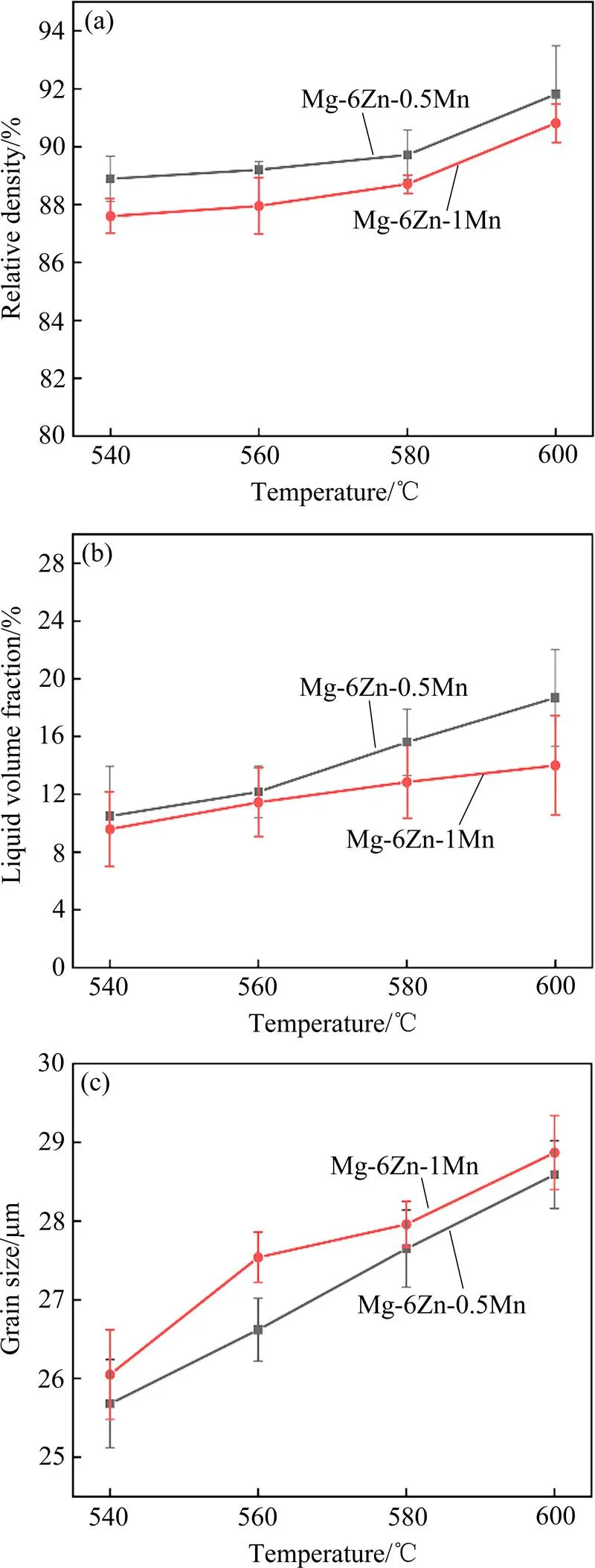

图2和3所示为不同成形温度下制备的Mg- 6Zn-Mn合金金相显微组织。图4所示为成形温度对Mg-6Zn-Mn合金的相对密度与液相体积分数和平均晶粒尺寸的影响。由图3和4可知,两种合金的晶粒均呈近球形,平均晶粒尺寸均在25~29 μm范围内变化。随成形温度升高,晶粒尺寸整体变化不大(如图4(c)所示)。晶界处由白色物相组成。当成形温度为540 ℃时,Mg-6Zn-Mn合金中有较多的孔隙,且孔隙尺寸较大(如图2(a)和图3(a)黄色圆圈所示)。随成形温度升高至600 ℃,孔隙数量和尺寸明显减少(如图2(d)和图3(d)黄色圈所示),晶界处的白色物相增多。在相同成形温度下,Mg-6Zn-1.0Mn合金的孔隙明显比Mg-6Zn- 0.5Mn合金多,Mg-6Zn-1.0Mn合金的晶间白色相略少,这是因为随着更难熔的Mn元素含量增加,合金在同一成形温度形成的液相相对于0.5Mn更少,由此观察到的白色相更少。在致密化过程中,熔点最低的Zn(熔点419.5 ℃)完全熔化,并且首先沿Mg粉边界形成液相,并包覆在镁粉和锰粉的周围,如图2中红色箭头所指处。随成形温度升高,液相数量增加(图4(b)所示),流动和填充于粉末间孔隙的液相增多,最终使得合金的致密度增加,这与我们前面的研究结果一致[20, 22−23, 34]。

图2 不同成形温度的Mg-6Zn-0.5Mn合金显微组织(a)、(b)、(c)、(d)和形貌(e)、(f)、(g)、(h)

(a), (b), (c), (d) Metallographies of alloys formed at 540, 560, 580 and 600 ℃, respectively;(e), (f), (g), (h) SEM images of alloys formed at 540, 560, 580 and 600 ℃, respectively

图3 不同成形温度的Mg-6Zn-1.0Mn合金显微组织(a)、(b)、(c)、(d)和形貌(e)、(f)、(g)、(h)

(a), (b), (c), (d) Metallographies of alloys formed at 540, 560, 580 and 600 ℃, respectively;(e), (f), (g), (h) SEM images of alloys formed at 540, 560, 580 and 600 ℃, respectively

图4 成形温度对Mg-6Zn-xMn合金的相对密度与液相体积分数和平均晶粒尺寸的影响

(a) Relative density; (b) Liquid volume fraction; (c) Average grain size

图4所示为成形温度对Mg-6Zn-Mn合金相对密度、液相体积分数和晶粒尺寸的影响。由图4可知,2种成分的合金相对密度均随成形温度升高而增加。温度从540 ℃升高到600 ℃,Mg-6Zn-0.5Mn合金的相对密度从88.9%提高到91.8%,Mg-6Zn-1.0Mn合金的相对密度从87.6%提高到90.8%。2种合金的相对密度增幅都不大,Mg-6Zn-1.0Mn合金的相对密度增幅小于Mg-6Zn-0.5Mn合金,这一方面可能是因为在相同成形温度下Mg-6Zn-0.5Mn合金的液相体积分数相对于Mg-6Zn-1Mn合金更高(如图4(b)所示),另一方面与粉末破碎和液相流动而引起的粉末的重排以及孔隙的填充有关[35],Mg-6Zn-0.5Mn合金的孔隙被液相填充更充分。

2.2 力学性能

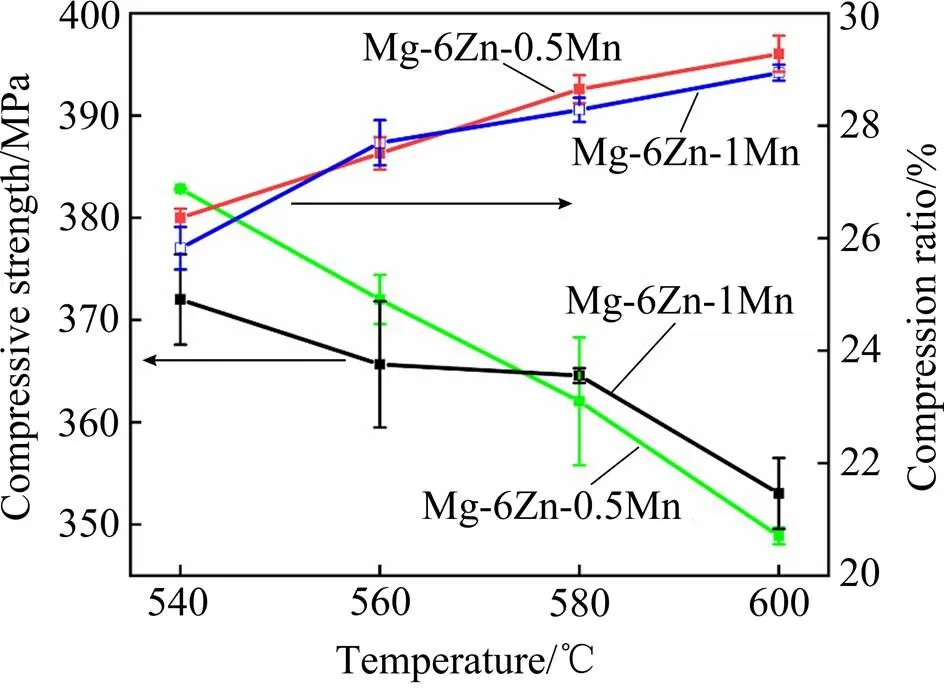

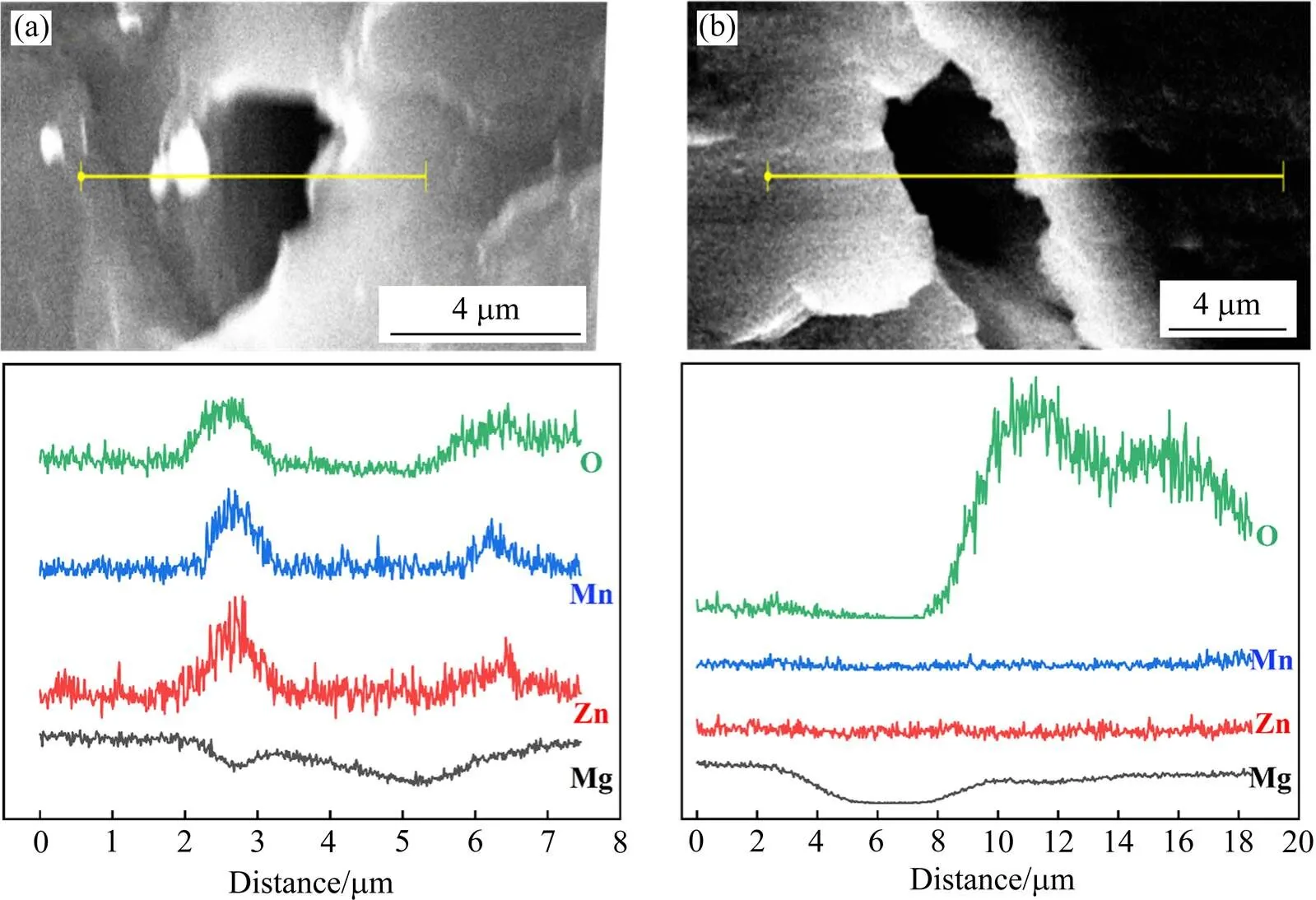

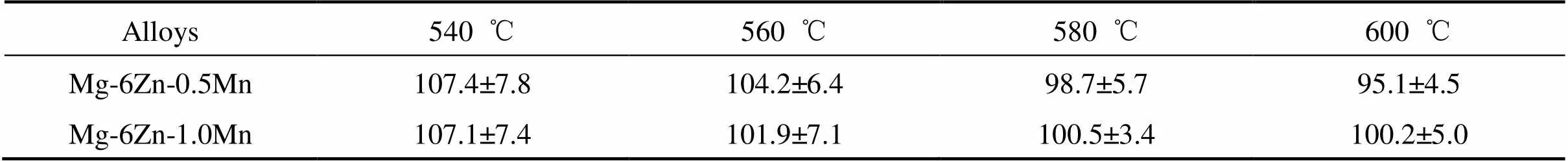

图5所示为成形温度对合金压缩性能的影响。由图可知,2种合金的室温抗压强度均随成形温度升高而降低,而塑性则提高。540 ℃时,合金的抗压强度最大,Mg-6Zn-0.5Mn和Mg-6Zn-1.0Mn合金的抗压强度为382.8 MPa和372.1 MPa,压缩率为26.4%和25.8%。当成形温度升高至600 ℃时,这2种合金的抗压强度分别下降至348.9 MPa和353.1 MPa,约下降8.9%和5.4%,而此时的压缩率为29.3%和28.9%。整体来说,2种合金的强度和压缩率相差不大,Mg- 6Zn-0.5Mn略高于Mg-6Zn-1.0Mn合金。图6所示为合金的压缩断口形貌,通过观察图6(a)的断口宏观形貌发现,镁合金沿受力方向约45°斜断面断裂,有明显的撕裂痕迹。由图6(b)~(e)可见,所有合金的压缩断口形貌类似,粉末颗粒之间紧密结合,断口表面较平滑,由许多具有很大反射能力的结晶平面和少量孔隙组成,断口呈金属光泽,并且断口表面有许多细长条纹,呈现出一定的解理断裂特征。540 ℃成形的2种合金断口表面裂纹窄而短(见图6(b)和(d)所示),缺陷少,所以抗压强度最高,图7所示为合金的EDS线扫描图,从图7(a)观察到Mg-6Zn-1.0Mn合金裂纹两侧的Zn、Mn、O含量较高。当成形温度升高到600 ℃时,合金断口表面的裂缝宽而长(见图6(c)和(e)),通过图7(b)观察到Mg-6Zn-1.0Mn合金裂纹右侧的O含量更高(比成形温度为540 ℃的O含量约增加7倍)。这可能是由于随成形温度升高,晶界处生成更多的氧化物夹杂。氧化物夹杂使此处强度下降,在变形过程中易成为裂纹源,从而降低合金的抗压强度。表1所列为成形温度对合金显微硬度(HV)的影响。从表1可知,Mg-6Zn-0.5Mn和Mg-6Zn-1.0Mn合金的显微硬度均随着成形温度升高而逐渐降低,HV分别在95~107.4和100.2~107.1范围内变化,变化趋势均不明显。虽然2种合金的抗压强度和显微硬度均随成形温度升高而降低,但降低幅度较小,最大降幅为8.9%。由此可见,成形温度对Mg-6Zn-Mn合金的力学性能影响不大。

图5 成形温度对Mg-6Zn-xMn合金压缩性能的影响

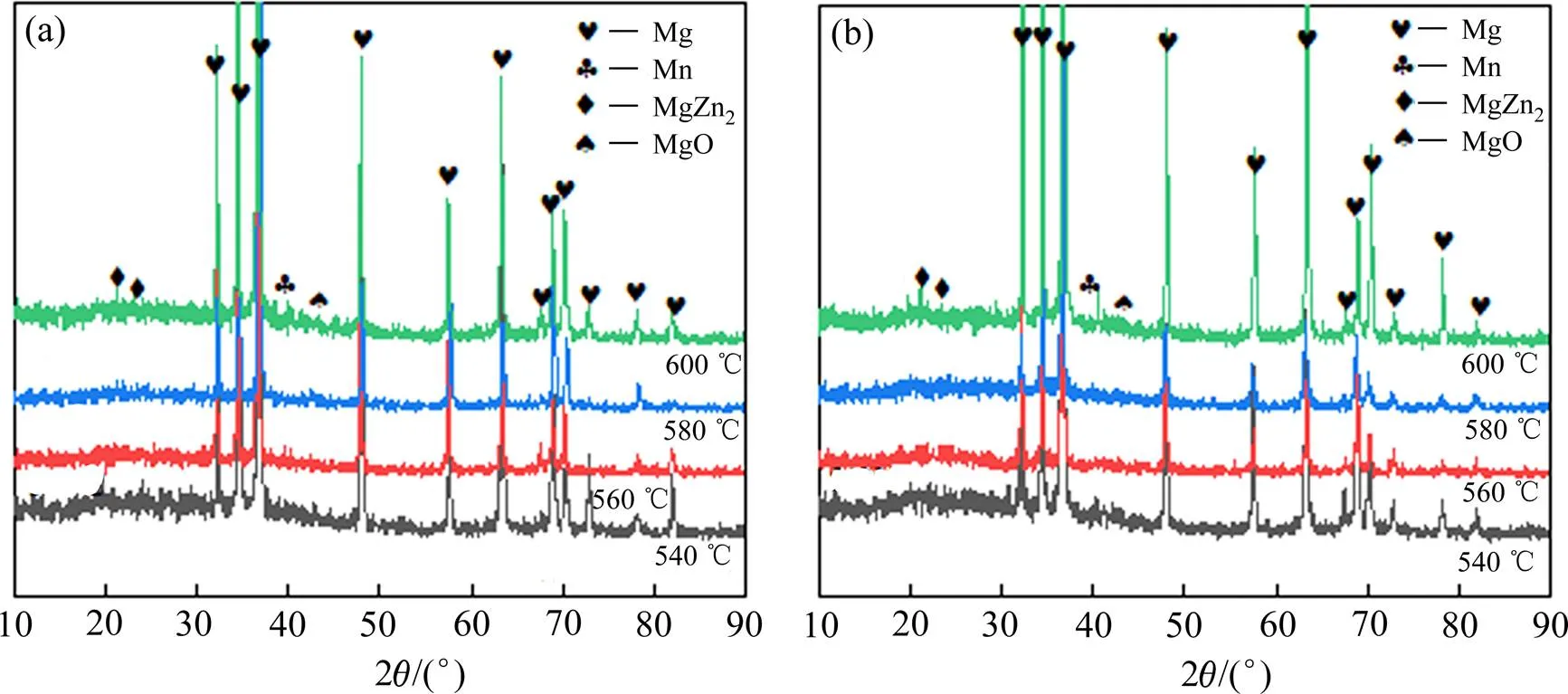

结合Mg-6Zn-Mn合金的力学性能和相对密度变化可知,随成形温度升高,合金的力学性能与致密度呈相反的变化趋势,这说明除了致密度外,还有其他因素影响合金的力学性能,因此对不同成形温度下的镁合金进行物相和成分分析。图8所示为不同成形温度下的Mg-6Zn-Mn合金XRD谱。从图8观察到,不同温度下成形的Mg-6Zn-Mn合金的显微组织均主要由α-Mg和Mn,以及第二相MgZn2,还有少量MgO组成,随温度升高,第二相的衍射峰增强(如图8所示)。从图9可知,成形温度为600 ℃的合金,Mg元素均匀分布,Zn和O元素倾向富集于晶界处,Mg- 6Zn-0.5Mn合金的氧含量略高于Mg-6Zn-1.0Mn合金。这可能是由于Mg-6Zn-0.5Mn合金的液相含量高于Mg-6Zn-1.0Mn合金,更易发生氧化,从图9和表2可知Mg-6Zn-0.5Mn合金的晶界处存在更多的第二相和氧化物即可验证这一点,这证明抗压强度下降受晶界处氧化物夹杂物的影响较大。氧化物阻碍粉末致密化的进行,从而影响致密度,这也是温度对致密度影响有限的原因。但600 ℃下成形的Mg-6Zn合金,相对密度达95%以上[23−34],这主要是添加高熔点Mn元素后,需要更多的液相填充孔隙,而实际上生成的液相数量减少,从而降低合金致密度。因此,添加的高熔点合金元素越多,致密度越低,因此在同样成形温度下Mg-6Zn-1.0Mn合金的相对密度略低于Mg-6Zn-0.5Mn合金。同理,液相数量越多,凝固后晶界处生成的第二相MgZn2越多,以及氧化物也增多,导致合金的抗压强度和显微硬度降低。从图5和表1可知,当成形温度低于580 ℃时,Mg-6Zn-0.5Mn合金的抗压强度和显微硬度均略高于Mg-6Zn-1.0Mn合金,但当成形温度升高到580 ℃及以上时,Mg- 6Zn-1.0Mn合金的抗压强度和显微硬度均略高于Mg- 6Zn-0.5Mn合金,这间接证明晶界处的氧化物夹杂缺陷会降低合金的强度。而压缩率主要受致密度和晶粒尺寸影响,致密度越高和晶粒越小,压缩率越大。本文中随成形温度升高,致密度的变化大于晶粒尺寸的变化,表现出压缩率随温度升高逐渐升高的趋势,但变化范围较小。总体来说,随温度升高,一方面合金致密度提高和析出的晶界第二相增加导致合金抗压强度升高;但另一方面,随温度升高,形成的液相数量增加,并且容易在晶界处形成氧化物,导致合金致密度和强度降低。

图6 Mn-6Zn-xMn合金压缩断口形貌图

(a) Microscopic appearance; (b), (c) SEM images of Mg-6Zn-0.5Mn alloy formed at 540 ℃ and600 ℃; (d), (e) SEM images of Mg-6Zn-1.0Mn alloy formed at 540 ℃ and600 ℃

图7 Mg-6Zn-xMn合金的元素线扫描图

(a) Mg-6Zn-0.5Mn alloy formed at 540 ℃; (b) Mg-6Zn-1.0Mn formed at 600 ℃

表1 不同成形温度下的合金显微硬度(HV)

图8 不同成形温度的Mg-6Zn-Mn合金XRD谱

(a) Mg-6Zn-0.5Mn; (b) Mg-6Zn-1.0Mn

2.3 耐腐蚀性能

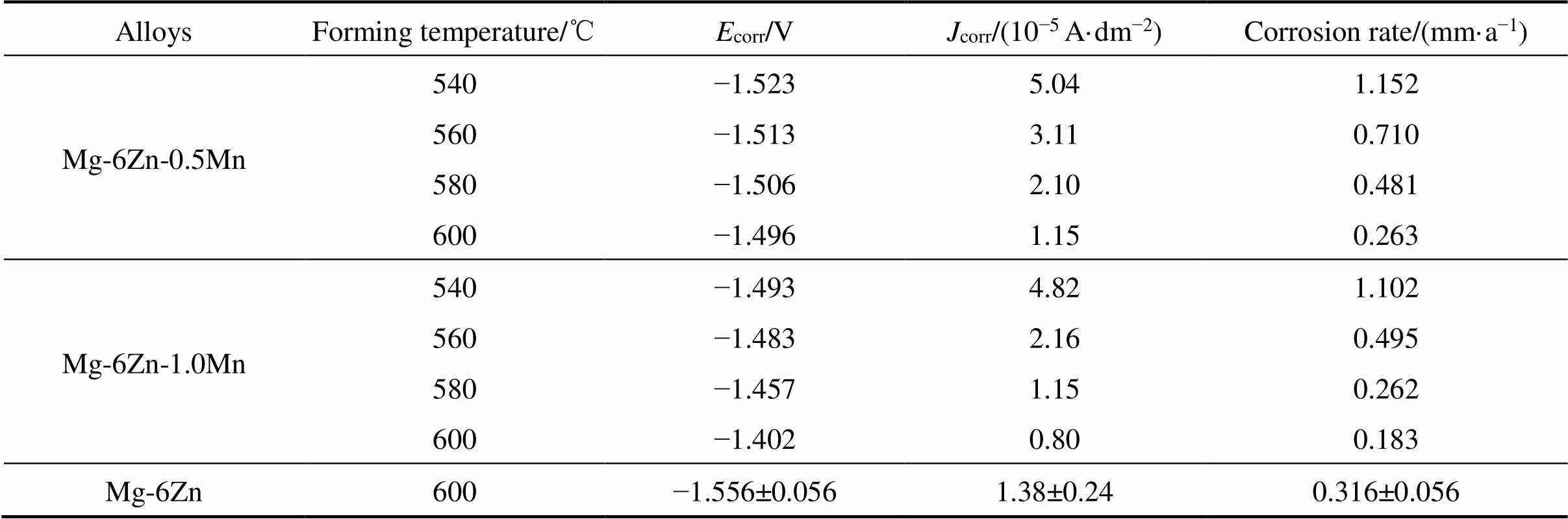

表3所列为Mg-6Zn-Mn合金在37 ℃Hank’s液体中极化曲线的拟合数据。从表3可知,Mn元素的添加可提高Mg-6Zn合金的耐腐蚀性能。孔隙和第二相都影响合金的腐蚀性能[23],随成形温度升高,合金的相对密度增加,孔隙减少。孔隙率较高的样品中存在复杂的孔结构,暴露于电解质的表面积也更大。孔隙存在的位置,溶液可能变成酸性或缺氧,从而发生导致局部腐蚀加速的自催化过程[36]。而第二相MgZn2在晶界处连续分布,随成形温度升高,合金晶界结构变得更连续和紧密,可以有效阻挡电解质中Cl−的渗透和点蚀作用,并阻碍镁合金的腐蚀,提高镁合金的腐蚀性能。600 ℃成形的Mg-6Zn-1.0Mn合金表现出最低的腐蚀速率,这主要是因为更高的Mn含量对合金的钝化作用更强,即Mn通过与Hank’s溶液中磷酸盐反应形成类似于MnO2和MnO的氧化物保护膜,随Mn含量增加,这种保护膜覆盖晶界表面,延缓保护膜的破裂和点蚀,提高表面腐蚀产物膜的稳定性,从而提高镁合金的耐腐蚀性能[37]。

图9 600 ℃成形的Mg-6Zn-xMn合金元素面分布图

(a) Mg-6Zn-0.5Mn alloy; (b) Mg-6Zn-1.0Mn alloy

表2 图9中各点的EDS结果

表3 Mg-6Zn-xMn合金在37 ℃Hank’s液体中极化曲线的拟合数据

3 结论

1)采用半固态粉末成形制备Mg-6Zn-Mn (=0.5%,1.0%)合金,随着成形温度升高,合金的相对密度、平均晶粒尺寸和耐腐蚀性能提高,显微硬度和抗压强度降低,其最大抗压强度分别为382.8 MPa和372.1 MPa。合金的显微硬度(HV)均在95.1以上,并且在600 ℃成形的Mg-6Zn-Mn合金具有最优的耐腐蚀性能,腐蚀速率分别为0.263 mm/a和0.183 mm/a。

2) Mg-6Zn-Mn合金主要由α-Mg和Mn、晶界处的第二相MgZn2和少量MgO组成,氧化夹杂物含量随成形温度上升而增加是导致压缩强度下降的主要原因,避免粉末氧化或降低压缩速率可提高合金的力学性能需。

[1] YANG Y W, HE C X, E D Y, et al. Mg bone implant: features, developments and perspectives[J]. Materials and Design, 2020, 185(5): 259−312.

[2] 赵维康. 骨科新型镁合金(Mg-1.5Sn-Zn)材料制备、生物活性及抗菌性研究[D]. 重庆: 重庆医科大学, 2020: 18−27.

ZHAO Weikang. Study on preparation, bioactivity and antibacterial of new orthopedic magnesium alloy (Mg-1.5Sn-Zn) abstract[D]. Chongqing: Chongqing Medical University, 2020:18−27.

[3] JIA Q G, ZHANG W X, SUN Y, et al. Microstructure and mechanical properties of as-cast and extruded biomedical Mg-Zn-Y-Zr-Ca alloy at different temperatures[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 515−525.

[4] WANG J, PENG F, WU X L, et al. Biocompatibility and bone regeneration of PEO/Mg-Al LDH-coated pure Mg: an in vitro and in vivo study[J]. Science China Materials, 2021, 64(2): 460− 473.

[5] 林正捷, 赵颖, 张志雄, 等. 医用可降解镁合金抗菌性、溶血以及生物相容性的研究进展[J]. 稀有金属材料与工程, 2018, 47(1): 403−408.

LIN Zhengjie, ZHAO Ying, ZHANG Zhixiong, et al. Antibacterial properties, hemolysis and biocompatibility of biodegradable medical magnesium alloys[J]. Rare Metal Materials and Engineering, 2018, 47(1): 403−408.

[6] JIANG W Y, WANG J F, LIU Q S, et al. Low hydrogen release behavior and antibacterial property of Mg-4Zn-Sn alloys[J]. Materials Letters, 2019, 241(15): 88−91.

[7] SIVAPRAGASH M, KUMARADHAS P, VETTIVEL S C, et al. Optimization of PVD process parameter for coating AZ91D magnesium alloy by taguchi grey approach[J]. Journal of Magnesium and Alloys, 2018, 6(2): 171−179.

[8] OLAJIRE A A. Recent advances on organic coating system technologies for corrosion protection of offshore metallic structures[J]. Journal of Molecular Liquids, 2018, 269(53): 572−606.

[9] MOSTAFIZU R, LI Y C, CUIE W. HA coating on Mg alloys for biomedical applications: a review[J]. Journal of Magnesium and Alloys, 2020, 8(3): 929−943.

[10] MUSSATTO A, GROARKE R, NEILL A, et al. Influences of powder morphology and spreading parameters on the powder bed topography uniformity in powder bed fusion metal additive manufacturing[J]. Additive Manufacturing, 2021, 38(6): 1−11.

[11] NIU X M, SHEN H Y, XU G H, et al. Effect of aluminium content and processing parameters on the microstructure and mechanical properties of laser powder-bed fused Mg-Al(0, 3, 6, 9wt.%) powder mixture[J]. Rapid Prototyping Journal, 2019, 25(4): 744−751.

[12] SU C, WANG J F, LI H Y, et al. Binder-jetting additive manufacturing of Mg alloy densified by two-step sintering process[J]. Journal of Manufacturing Processes, 2021, 72(3): 71−79.

[13] SALEHI M, LI S H, GUPTA M, et al. Rapid densification of additive manufactured magnesium alloys via microwave sintering[J]. Additive Manufacturing, 2020, 7(1): 426−434.

[14] 孔祥吉, 郝权, 曹勇家. 金属粉末微注射成形技术的发展[J]. 粉末冶金工业, 2012, 22(5): 53−62.

SHUN Xiangji, HAO Quan, CHAO Yongjia. Review of the present status of micro MIM[J]. Powder Metallurgy Industry, 2012, 22(5): 53−62.

[15] 贺毅强, 陈振华, 陈志钢, 等. 金属粉末注射成形的原理与发展趋势[J]. 材料科学与工程学报, 2013, 6(2): 317−322.

HE Yiqiang, CHEN Zhenhua, CHEN Zhigang, et al. Metal injection molding: principle and development[J]. Journal of Materials Science and Engineering, 2013, 6(2): 317−322.

[16] 邱玮, 余容众, 周兵, 等. 铸造镁合金晶粒细化研究进展[J]. 铸造技术, 2020, 41(11): 1077−1087.

QIU Wei, YU Rongzhong, ZHOU Bing, et al. Research progress on grain refinement of cast magnesium alloy[J]. Casting Technology, 2020, 41(11): 1077−1087.

[17] 翟春泉, 曾小勤, 丁文江, 等. 镁合金的开发与应用[J]. 机械工程材料, 2001(1): 6−10.

ZHAI Chunquan, ZENG Xiaoqin, DING Wenjiang, et al. Development and application of magnesium alloys[J]. Mechanical Engineering Materials, 2001(1): 6−10.

[18] SHI F, WANG C Q, ZHANG Z M. Microstructures, corrosion and mechanical properties of as-cast Mg-Zn-Y-(Gd) alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2172−2180.

[19] LUO X, WU M, FANG C, et al. The current status and development of semi-solid powder forming (SPF). JOM, 2019, 71(12): 4349−4361.

[20] LUO X, LI M Y, REN J, et al. Deformation micro-mechanism and constitutive analysis behind the semisolid powder compression of medical Mg-Zn alloy[J]. JOM, 2022, 74(3): 899−908.

[21] 罗霞. 半固态粉末轧制7050铝合金带材的工艺及过程原理研究[D]. 广州: 华南理工大学, 2015: 4−12.

LUO Xia. Study on the process and principle of semi-solid powder rolling for preparation of 7050 aluminum strip[D]. Guangzhou: South China University of Technology, 2015: 4−12.

[22] 任俊, 罗霞, 蔡晓文, 等. 半固态粉末压缩医用Mg-6Zn合金过程数值模拟[J]. 粉末冶金工业, 2021, 32(3): 1−12.

REN Jun, LUO Xia, CAI Xiaowen, et al. Numerical simulation of semi-solid powder compression process for medical Mg-6Zn alloy[J]. Powder Metallurgy Industry, 2021, 32(3): 1−12.

[23] LUO X, YANG S H, LI M Y, et al. The properties evolution of medical Mg-Zn alloys prepared by semi-solid powder moulding[J]. Transactions of the Indian Institute of Metals, 2021, 74(12): 3063−3073.

[24] AMIRNEJAD M, RAJABI M, MOTAVALLI A. Effect of addition of Si on microstructure, mechanical properties, bio-corrosion and cytotoxicity of Mg-6Al-1Zn alloy[J]. Transactions of Nonferrous Metals Society of China, 2018, 28(9): 1755−1762.

[25] ZHANG Y P, HUANG Y D, FEYERABEND F, et al. Influence of the amount of intermetallics on the degradation of Mg-Nd alloys under physiological conditions[J]. Acta Biomaterialia, 2020, 121(5): 695−712.

[26] GU X N, ZHENG Y F, CHENG Y, et al. In vitro corrosion and biocompatibility of binary magnesium alloys[J]. Biomaterials, 2008, 30(4): 484−498.

[27] 赖林. Mg-Mn-Zn系镁合金组织与性能研究[D]. 北京: 北京有色金属研究总院, 2017: 84−108.

LAI Lin. The research of Mg-Mn-Zn series magnesium alloy on the structure and properties[D]. Beijing: Beijing General Research Institute for Nn-ferrous Metals, 2017: 84−108.

[28] YAO X Y, TANG J C, ZHOU Y H, et al. Surface modification of biomedical Mg-Ca and Mg-Zn-Ca alloys using selective laser melting: corrosion behaviour, microhardness and biocompatibility[J]. Journal of Magnsium and Alloys, 2021, 9(6): 2155−2168.

[29] 周世杰, 刘丽, 李智, 等. Mg-Ca-Mn、Mg-Ca-Sr三元生物镁合金制备与研究[J]. 材料导报, 2013, 27(20): 7−9.

ZHOU Shijie, LIU Li, LI Zhi, et al. Research and preparation of Mg-Ca-Sr and Mg-Ca-Mn ternary biological alloy[J]. Material Review, 2013, 27(20): 7−9.

[30] 阮建明, CRANT M H, 黄伯云. 金属毒性研究[J]. 粉末冶金材料科学与工程, 2001, 14(6): 960−965.

RUAN Jianming, CRANT M H, HUANG Boyun. Approach of metal cytotoxicity[J]. Powder Metallurgy Materials Science and Engineering, 2001, 14(6): 960−965.

[31] 赵倩. TNZS基生物材料的体外组织相容性[J]. 粉末冶金材料科学与工程, 2020, 25(4): 352−357.

ZHAO Qian. Ln vitro histocompatibility of TNZS-based biomaterials[J]. Powder Metallurgy Materials Science and Engineering, 2020, 25(4): 352−357.

[32] ZANDER D, ZUMDICK N A. Influence of Ca and Zn on the microstructure and corrosion of biodegradable Mg-Ca-Zn alloys[J]. Corrosion Science, 2015, 93(15): 222−233.

[33] 章也, 李东阳, 李益民, 等. 注射成形生物可降解Fe-Mn合金的制备及性能[J].粉末冶金材料科学与工程, 2022, 27(1): 102−110.

ZHANG Ye, Ll Dongyang, Ll Yiming, et al. Preparation and properties of biodegradable Fe-Mn alloy by injection molding[J]. Powder Metallurgy Materials Science and Engineering, 2022, 27(1): 102−110.

[34] LUO X, FANG C, FAN Z, et al. Semi-solid powder moulding for preparing medical Mg-3Zn alloy, microstructure evolution and mechanical properties[J]. Materials Research Express, 2019, 6(7): 076258.

[35] 吴敏. 半固态2024铝合金粉末成形/多孔材料变形的过程原理与数值模拟[D]. 广州: 华南理工大学, 2018: 15−20.

WU Min. Process principles and numerical simulation on semi-solid powder forming and porous materials deformation of 2024 aluminum alloy[D]. Guangzhou: South China University of Technology, 2018: 15−20.

[36] SEAH K H W, THAMPURAN R, TEOH S H. The influence of pore morphology on corrosion[J]. Corrosion Science, 1998, 40(4): 547−556.

[37] HU Y P, DONG D L, WANG X Y et al. Synthesis and properties of Mg-Mn-Zn alloys for medical applications[J]. Materials, 2021, 14(8): 1855−1873.

Effects of temperature on microstructure and mechanical properties of Mg-6Zn-Mn alloy prepared by semi-solid powder moulding

YANG Shanghui, LUO Xia, LI Mingyu, LIU Jiaxing, LÜ Chunyang, HUANG Jing, BAO Feifei, HUANG Bensheng

(School of New Energy and Materials, Southwest Petroleum University, Chengdu 610500, China)

Using metal magnesium, zinc, manganese powders as raw materials, Mg-6Zn-Mn (=0.5%, 1.0%) magnesium alloys were prepared at a temperature of 540−600 ℃ by semi-solid powder moulding method. The effects of forming temperature on the microstructures (phase and grain size), mechanical properties (compressive strength and microhardness), and corrosion resistance of the alloys were investigated by means of optical microscope, X-ray diffractometer, scanning electron microscope, microhardness tester, universal testing machine, and electrochemical test. The results show that with the increase of forming temperature, the relative density and average grain size increase, while the microhardness and compressive strength decrease. With the forming temperature increasing from 540 ℃ to 600 ℃, the compressive strength of Mg-6Zn-0.5Mn and Mg-6Zn-1.0Mn alloys decreases from 382.8 MPa and 372.1 MPa to 348.9 MPa and 353.1 MPa (decreasing by about 8.9% and 5.4%, respectively), mainly as the forming temperature increases, more oxide inclusions are generated at the grain boundaries, thereby reducing the compressive strength of the alloy. The microhardness (HV) of the alloys is above 95.1, and Mg-6Zn-0.5/1.0Mn alloy prepared at 600 ℃ has the lowest degradation rate of 0.263 mm/a and 0.183 mm/a, respectively.

semi-solid powder moulding; medical magnesium alloy; mechanical properties; compressive strength; degradation property

10.19976/j.cnki.43-1448/TF.2022050

TG146.2

A

1673-0224(2022)04-372-10

四川省科技厅国际合作项目(2020YFH0151);国家自然科学基金资助项目(51704255)

2022−04−12;

2022−06−01

罗霞,副教授,博士。电话:15680824324;E-mail: winifreed@163.com

(编辑 冷丹)