搅拌头转速对6061和7075异种铝合金搅拌摩擦焊接头性能的影响

刘晓超王江华

(1 河南工业和信息化职业学院,焦作 454000)

(2 四川仨川航空机械设备有限公司,成都 610500)

0 引言

铝合金具有密度小、比强度高、储量高等优点,广泛应用于航空航天、汽车等多领域[1]。随着铝合金应用越来越广泛,很多情况下单一铝合金的性能已经不能满足实际工况需要。故异种铝合金之间的有效连接成为了机械制造特别是航空航天材料的一大研究热点。在焊接应用方面,由于铝合金自身的属性当采用常规熔化焊获得的接头和焊缝极易产生焊接变形、焊接气孔等缺陷,焊缝成型差[2]。而近年来搅拌摩擦焊因其高效、节能、环保等优点,在铝合金焊接方面应用颇为成功,成为了铝合金焊接技术的一大研究方向[3]。对于异种铝合金搅拌摩擦焊研究较少,华南理工大学的董家亮研究了7003/6060 异种铝合金的焊接研究,其也是看好7 系与6 系铝合金性能互补的优势,对该两种铝合金搅拌摩擦焊展开了研究[4]。6061-T6 铝合金具有良好的塑性、耐腐蚀性和可焊性,但缺点是强度不高[5];而7075 铝合金具有较好的耐腐蚀性,且强度较高,但可焊性不如6061铝合金。单一6061-T6 铝合金和7075 铝合金的焊接工艺研究成熟,其在航空航天、机械制造等领域将拥有极为广阔的应用前景。文献[4]对两种合金进行了回填式搅拌摩擦点焊试验,但文章仅进行了两种材料的对比实验,未对焊接参数进行优化;文献[6]在转速为800~1 000 r/min、焊接速度为90~110 mm/min 的条件下进行了焊接试验,得出了有益的数据;而文献[6-7]均表明6061-T6、7075 铝合金分别在较高转速下能够获得更好的焊接接头。因此本文在以上研究的基础上,采用搅拌摩擦焊研究更大转速下对6061-T6 和7075 两种异种铝合金的焊接接头性能,以期获得更好的接头性能,拟为该两种材料的焊接研究提供一定借鉴和实验基础。

1 实验

1.1 材料

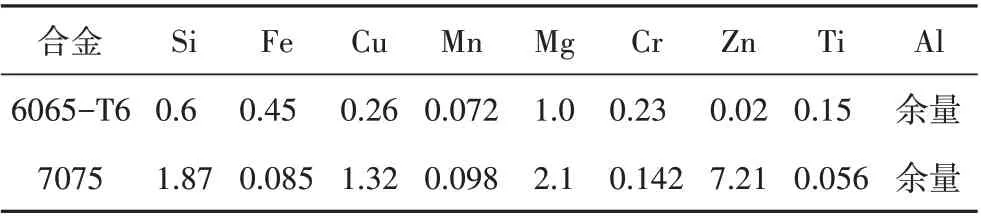

采用的6061 铝合金、7075 铝合金试验材料选用T6 态(固溶热处理+完全人工时效,即530 ℃保温2 h后25°水淬火+150 ℃保温6 h),材料尺寸规格为4 mm×100 mm×200 mm。6061和7075铝合金两种试验材料的化学成分和力学性能分别见表1和表2。

表1 6061-T6和7075铝合金的化学成分Tab.1 Chemical composition table of 6061-T6&7075%(w)

表2 6061-T6和7075铝合金的力学性能Tab.2 Physical properties table of 6061-T6&7075

1.2 试验方法

采用FSW-3LM-003型搅拌摩擦焊机。主要工作参数有:主轴转速最大为3 000 r/min,焊接速度最大为3 000 mm/min,xyz三轴行程分别为1 000、800、300 mm。搅拌头采用H13号模具钢自制,轴肩直径Φ15 mm,搅拌针大径Φ5 mm、小径Φ4 mm、长3.8 mm。

1.3 试验内容

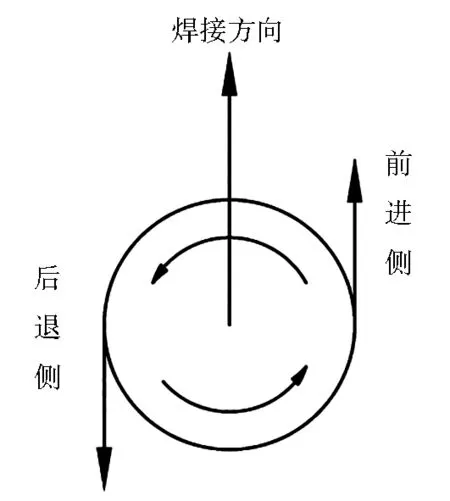

文献[2-5]的研究结果指出:对于铝合金搅拌摩擦焊的温度研究表明,焊接过程中前进侧的温度高于后退侧,因7075 铝合金的熔点和比热容低于6061-T6 铝合金,因此将6061-T6 铝合金置于焊接前进侧,7075 铝合金置于后退侧。设计的焊接示意图如图1所示。

图1 FSW焊接方向示意图Fig.1 The diagram of FSW welding direction

参照现有研究成果[3-13],并结合实验对象的尺寸、工况要求同时考虑实验参数的经济成本等具体情况,将焊接参数设为:下压量为0.1 mm,倾角为2.5°,预热时间为20 s,焊接速度为100 mm/min;搅拌头转速采用5 种转速进行测试:分别为600、800、1 000、1 200、1 500 r/min,研究搅拌头旋转速度对该两种异性铝合金材料的焊缝性能影响。焊后对5 种不同转速条件下的试板分别进行拉伸试验、断口形貌检测、金相显微观察并分析试验结果,以确定最佳的该两种铝合金焊缝搅拌头转速值。

1.4 测试分析

按照GB2649—1989 采用线切割加工拉伸试样,每组焊接试验选取2 个拉伸试样及其子样。拉伸试验采用CMT5205 微机控制电子万能试验机,断裂位置都发生在6060-T6侧,拉伸结果取其平均值。

采用MH-5D 自动转塔式显微硬度计,利用高分辨率成像系统可清晰地显示出压痕及样品的金相组织,确保测量的可靠性,压力采用50 g 负荷,负荷持续时间为10 s,测量结果采用布氏硬度(HB)为单位。可以准确测量焊缝、熔合区、热影响区及母材硬度,并找出硬度随焊缝距离的变化规律。

2 结果及分析

2.1 不同转速下的焊缝成型

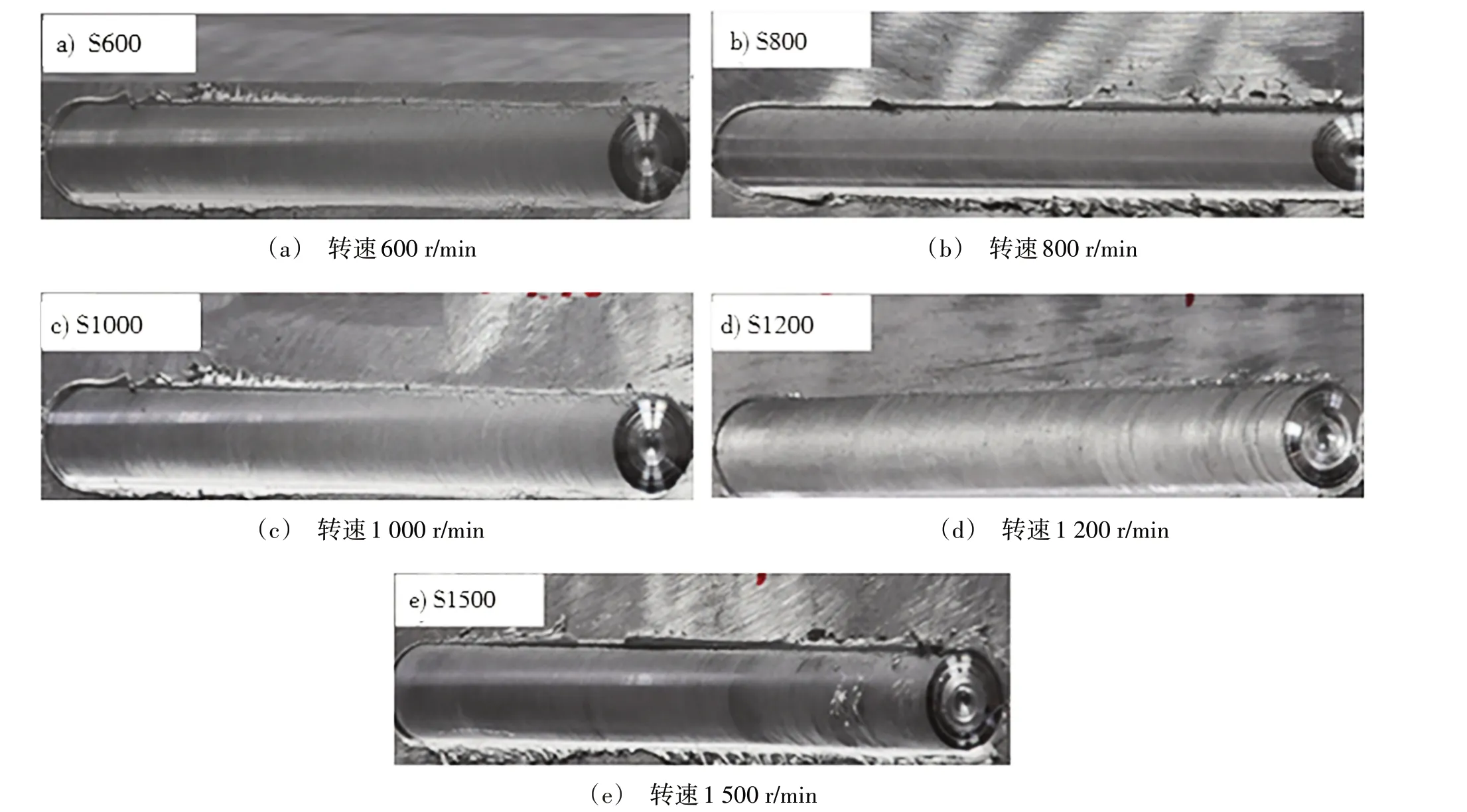

搅拌摩擦焊无填充材料,本质上是搅拌头的高速旋转产生机械热使得两个连接件之间的固相连接,不易产生采用其他焊接方法常有的诸如气孔、裂纹等缺陷,搅拌摩擦焊常产生的缺陷主要有飞边、沟槽、未焊透等缺陷,而这类缺陷通常是由于工艺参数不合理所致。图2 为转速在600、800、1 000、1 200、1 500 r/min 条件下的焊接试样。从试样外观上肉眼可以看出轴肩下压量很小,起始位置成型较好,焊接过程的飞边情况很小,表面皆为细密的鱼鳞纹。在旋转速度为1 200 r/min 时,焊缝成型最好,该转速值能够与本试验所设定的其他初始焊接参数配合最优;当转速升至1 500 r/min 时,因热量过高产生了一定飞边。

图2 不同转速下的FSW表面形貌Fig.2 Appearance of FSW joints with different rotation speed

2.2 接头拉伸结果分析

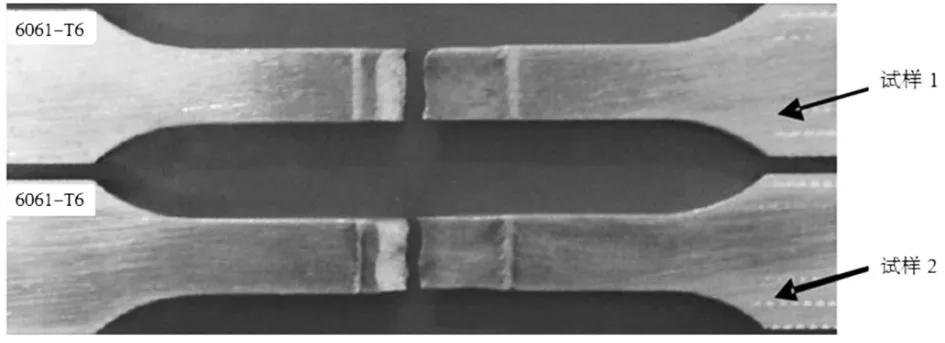

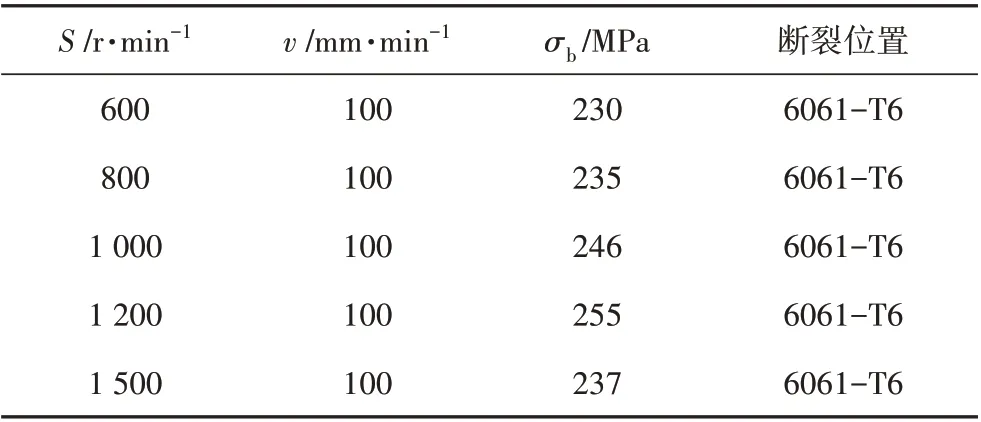

接头拉伸试样如图3所示,数值列表如表3所示。

图3 异种铝合金FSW接头拉伸试样Fig.3 The tensile specimen of FSW joint of dissimilar aluminum alloy

表3 不同转速下拉伸试验结果Tab.3 Tensile test results with different rotation speed

焊缝断裂位置皆位于焊缝偏6061-T6 铝合金一侧,由表3 可知,拉伸强度随着转速的升高先增加后减小,转速在1 200 r/min 时焊接接头强度255 MPa,达到母材6061-T6 铝合金的89.5%。由以上试验可以看出,在其他焊接参数不变的情况下搅拌头旋转速度对该两种合金焊接头的力学性能、焊缝表面形貌都有影响,其影响规律为:转速在1 200 r/min 以下时,接头强度随转速升高而增加;转速在1 200 r/min以后,接头强度呈现下降。

从搅拌焊形成过程分析:在焊接过程中搅拌头在旋转的同时伸入工件的接缝中,搅拌头与工件之间因高速旋转产生摩擦热能,使得搅拌头前的铝合金因挤压发生塑性变形。故搅拌摩擦焊主要依靠的是摩擦热,所以当转速较低时,因产生的热能较少,不足以支撑接头处的金属发生塑性变形形成合格焊缝;而转速较高时,产生大量的摩擦热,以及塑性变形产生的热能,使得焊缝区域金属晶粒长大,形成粗大组织,降低了焊缝的力学性能。故搅拌头转速对搅拌摩擦焊的焊接性能影响尤为重要,其转速的选择应使得焊接接头具有良好的力学性能。

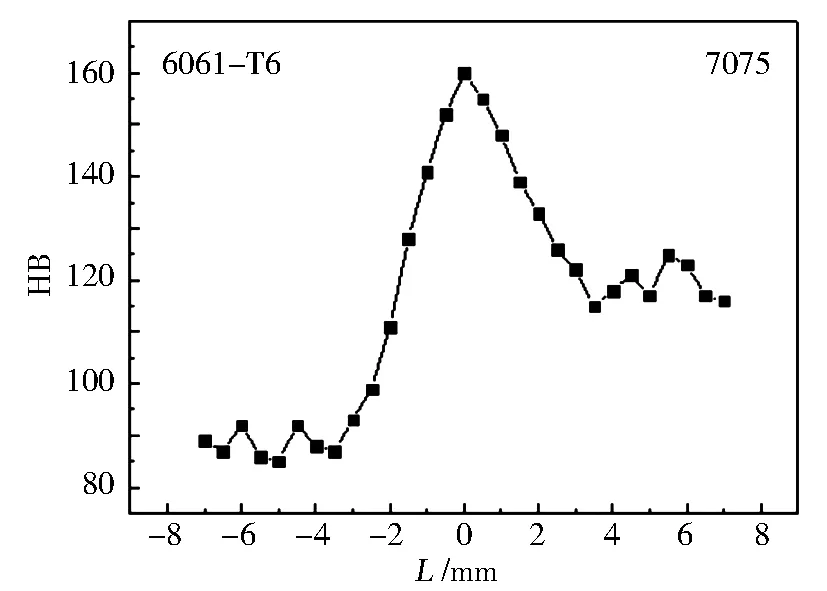

2.3 显微硬度结果分析

显微硬度的检测延垂直焊缝方向上,由焊缝中心向两侧每间隔0.5 mm 检测一次硬度,图4 为焊接速度为S=1 200 r/mm 时的焊缝显微硬度图,硬度最大值发生在焊缝中心。这是因为焊缝中心此区域晶粒细化现象明显,晶粒最为细小,焊接过程中变形的始发位置,加工硬化明显,而焊缝中心向两侧硬度则显著降低,这是因为显微硬度实验所取的点处于搅拌摩擦焊缝的焊核区,这个区域的晶粒最细小,焊接过程中的塑性变形最严重,因此加工硬化现象非常明显,沿焊缝中心向焊缝两侧迅速下降,在离焊缝中心2.5 mm(搅拌头半径)左右硬度基本降至最低值,6061-T6 侧降至85~93 HB,7075 侧降至115~125 HB,两侧硬度值则趋于稳定。

图4 焊缝硬度(HB)Fig.4 Hardness of weld

2.4 断口形貌结果分析

1 200 r/min 转速下获得拉伸性能最好的试样金相断口形貌检测结果如图5所示。

图5 试件拉伸试验后断口微观形貌Fig.5 Fracture morphology of tensile specimens

可以看出,断口形貌中所呈现的脆性断裂特征较弱,韧性断裂特征较为显著:断口微观形貌中大部分区域为韧窝区且韧窝较大;断口形貌中平坦区域较少,韧窝较小且形状各不相同。韧窝中有韧性断裂颗粒,且部分颗粒断裂,断裂面垂直于拉伸轴,这些颗粒是焊后析出的第二相,第二相一般会沉积在韧窝的底部,仔细观察第二相粒子可以看到明显的撕裂棱,据此分析可知应为第二相粒子发生了塑性变形,滑移后才产生了断裂,这些微观现象均表明了焊接接头具有良好的塑性。由此可见当转速为1 200 r/min时焊缝的韧性较好,满足焊接技术要求。

2.5 金相分析及讨论

焊核区位于焊接接头的中心是最接近轴肩的区域,由于搅拌摩擦焊在焊接过程中会产生大量的摩擦热和因材料的塑性变形而释放的潜热,整个焊接接头区域的温度会达到材料熔点温度的0.4~0.8倍,达到材料再结晶温度,其焊核区温度最高。

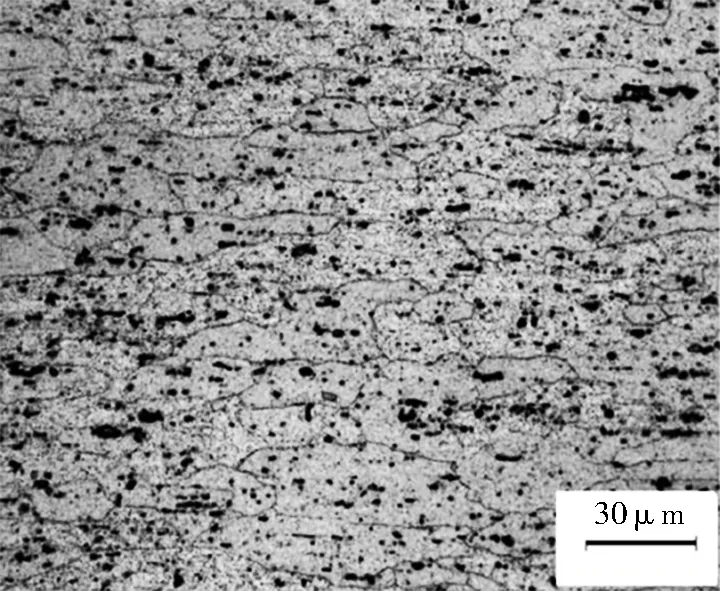

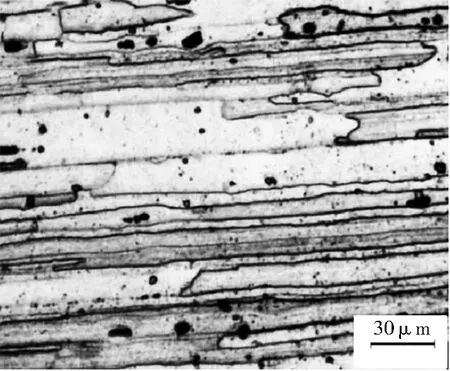

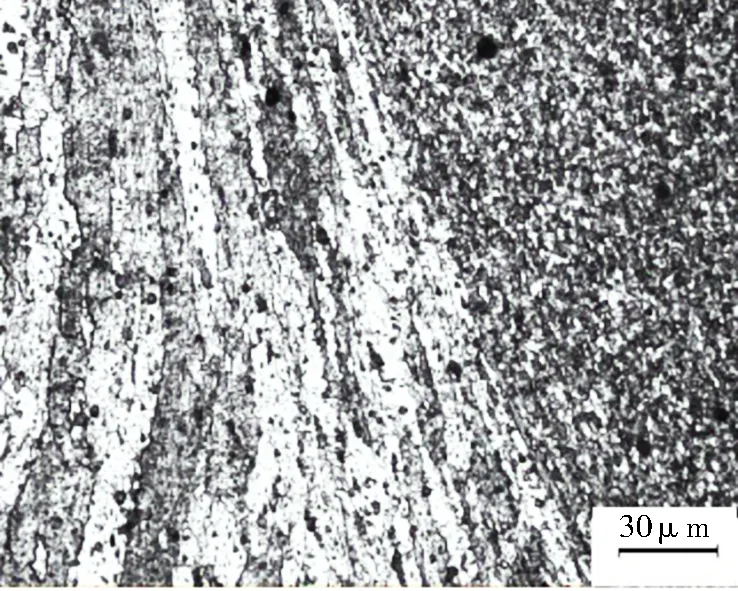

6061-T6 铝合金和7075 铝合金的金相组织见图6、图7,两种铝合金母材的组织均为细长板条状组织,且6061-T6 铝合金的组织尺寸明显小于7075 铝合金的母材组织尺寸,6061-T6铝合金晶粒边界也要相对模糊,这是因为两种合金元素含量和成分差别较大,6061-T6铝合金的耐腐蚀性更强导致。由图可以看出两种铝合金的母材组织中析出了不少第二相,但是6061-T6 铝合金的第二相大小尺寸更加均匀,这是由于7075铝合金的合金成分更高,部分第二相容易偏聚形成较大尺寸的第二相,部分第二相尺寸维持了原状。

图6 6061-T6铝合金母材金相组织Fig.6 Metallographic structure of 6061-T6 aluminum alloy

图7 7075铝合金母材金相组织Fig.7 TMAZ of Weld's retreating side

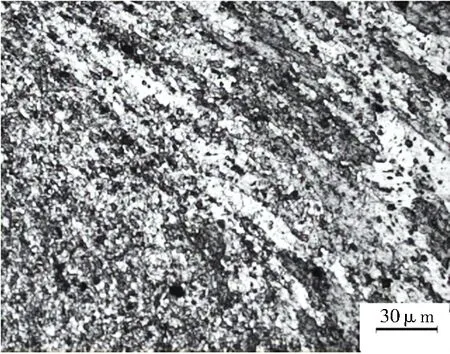

针对前进侧(6061-T6)和后退侧(7075)的热影响区组织进行检测与观察分析,如图8 和图9 所示。前进侧的焊核区附近区域晶粒因受拉力沿着焊核区呈流线分布,晶粒较为粗大,与焊核区晶粒区别较大,过渡区域较窄,这也导致前进侧焊核区域性能较差。而后退侧焊核区附近由于拉伸作用使得晶粒呈扁平块状且排列有序,同时相对于前进侧其过渡区较宽,这使得材料的性能会有明显过渡,不会发生性能突降现象。总体而言从微观上来看,前进侧热影响区塑性流动痕迹清晰,而后退侧塑性流动痕迹相对比较模糊,这与这两种材料在焊接过程中的塑性流动状态差异有关[12-13]。前进侧因先发热,且热量较后退侧要高,故将比热容更大的6061-T6 铝合金置于前进侧,7075铝合金置于后退侧,当搅拌头转速达到1 200 r/min 时,焊缝塑性金属流动性较大,导致焊缝流场形貌发生变化。前进侧由下向上迁移的6061-T6铝合金动能较强,阻碍了从后退侧迁移而来的7075 铝合金,这就在前进侧形成了明显的竖直分界线。而后退侧7075塑性金属流动性较差与由前进侧迁移而来的金属相遇发生紊流,导致分界线不够清晰,呈现出图9 的状态。由上述拉伸试验结果可知,试验拉伸断裂位置皆在6061-T6 铝合金侧,未对强度较大的7075 铝合金的性能造成大幅降低,由此说明试验选择将6061-T6 铝合金置于前进侧是合理的,其选择的焊接参数可以满足试验要求。

图8 前进侧焊缝微观形貌TMAZ S1200Fig.8 Microstructure of forward side weld TMAZ S1200

图9 后退侧焊缝微观形貌TMAZ S1200Fig.9 Microstructure of backward side weld TMAZ S1200

3 结论

(1)对两种铝合金进行了搅拌摩擦焊试验设计和测试,搅拌头采用H13号磨具钢自制,能够实现6061-T6铝合金和7075异种铝合金的搅拌摩擦焊接。

(2)在下压量为0.1 mm、倾角为2.5°、预热时间20 s、焊接速度为100 mm/min 的实验参数下,对搅拌头转速进行优化,其结果表明在转速为1 200 r/min时接头拉伸性能最高为255 MPa,达到了6061-T6 铝合金的89.5%。

(3)搅拌摩擦焊前进侧产生的热量高于后退侧,将比热容和熔点高的金属置于前进侧比较合理,可以得到较好的焊接接头外貌和性能。