氧化镍电致变色薄膜及其器件的制备与性能研究

罗自良王顺花毛佳伟朱鸣飞刁训刚

(1 兰州交通大学材料科学与工程学院,兰州 730070)

(2 纳能镀膜丹阳有限公司,丹阳 212300)

(3 北京航空航天大学能源与动力工程学院,北京 100191)

0 引言

电致变色材料是指在较小的外电压作用下,能够实现光学性质可逆变化的物质,利用电致变色材料制成的器件称为电致变色器件,其在显示器、智能窗、传感器等领域被广泛应用[1-4]。典型的电致变色器件通常由五层结构组成:器件两侧的透明导电层,分别沉积在导电层上的电致变色层和中间的电解质层[5-6],其中电致变色层是主要组成结构。电致变色材料按其结构来源和电化学变色性能分为有机电致变色材料和无机电致变色材料两大类。有机类主要包括聚吡咯[7]、紫罗精[8]、聚苯胺[9]等,但很多有机薄膜存在紫外降解现象,因此很少用在长时间光照条件下的相关部件上[10],例如智能窗[11]、显示器等。无机类主要包括过渡金属氧化物及其衍生物[12]和普鲁士蓝等,其中,NiOx薄膜在可见光区具有较强的宽带吸收特性和高的变色效率[13],对透射光没有附加颜色效应,在透明到灰色之间能够进行可逆转变;同时,NiOx薄膜具有阳极着色行为,并且有很好的离子储存能力,与WO3配合制备成电致变色器件,既能储存离子,又能互补变色,从而提高整个器件的调色范围,因此作为离子储存层材料,NiOx薄膜的研究热度一直居高不下,但也存在褪色态透过率低、光学性能差、电导率小等缺点。本文采用直流反应磁控溅射法制备NiOx薄膜及结构为Glass/ITO/NiOx/Lielectrolyte/WO3/ITO/Glass 的电致变色器件,研究制备工艺参数对NiOx薄膜及器件微观结构和电致变色性能的影响,以探索提升NiOx薄膜和器件性能的方法。

1 实验

1.1 NiOx薄膜及器件的制备

采用直流反应磁控溅射法制备NiOx薄膜。基底为ITO 透明玻璃(14 Ω/sq),靶材为纯Ni靶(99.9%)。首先将ITO 导电玻璃依次浸入丙酮、无水乙醇、去离子水中各超声清洗15 min,之后在80 ℃烘箱中烘干。将ITO 导电玻璃放入磁控溅射镀膜机(NE-6C MAGNETRON SPUTTER)腔室中沉积NiOx薄膜。溅射时靶材与基底的距离为6 cm,本底真空为5 mPa,室温环境,其他制备参数见表1。在最优工艺参数制备的NiOx薄膜边缘粘贴宽度为3 mm、厚度为0.5 mm的亚克力双面胶带,将同样大小的WO3薄膜向下按压在胶带上,通过注射器将搅拌均匀的电解液注入两层膜中间直至电解液完全覆盖薄膜表面,组成的器件有效区域面积为3 cm×3 cm,将器件放置在紫外固化灯下以40 W的功率固化30 min即可。

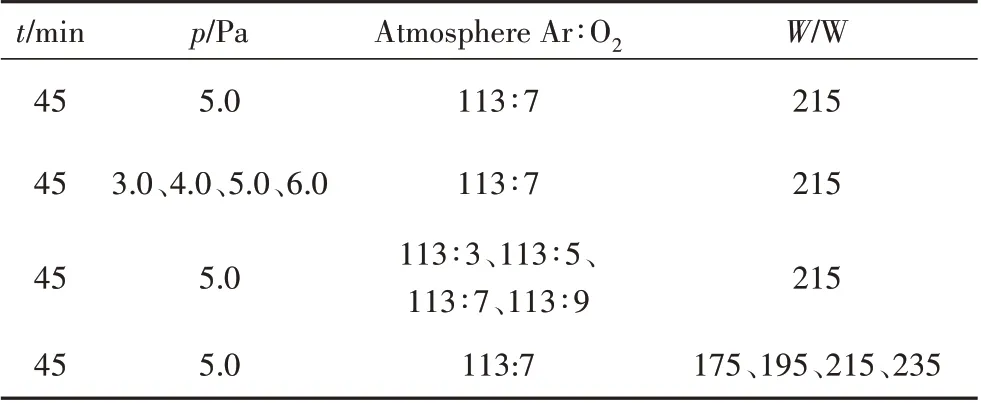

表1 NiOx薄膜的制备工艺参数Tab.1 Preparation process parameters of NiOx thin films

1.2 NiOx薄膜及器件的表征

利用X射线衍射仪(D8 ADVANCE)对NiOx薄膜进行物相分析,扫描范围为20°~80°,扫描速度为5°/min。利用SEM对NiOx薄膜的表面和截面形貌进行表征。利用紫外-可见分光光度计(UV 3600)和电化学工作站(CS 300M)对NiOx薄膜及器件分别进行透过率和电化学性能测试,通过测试数据计算薄膜及器件的变色响应时间、着色效率等电致变色性能。电化学测试时,NiOx薄膜及器件为工作电极,Ag/AgCl为参比电极,Pt为对电极,电解液为1 mol/L的高氯酸锂溶液。

2 结果与讨论

2.1 NiOx薄膜的微观结构

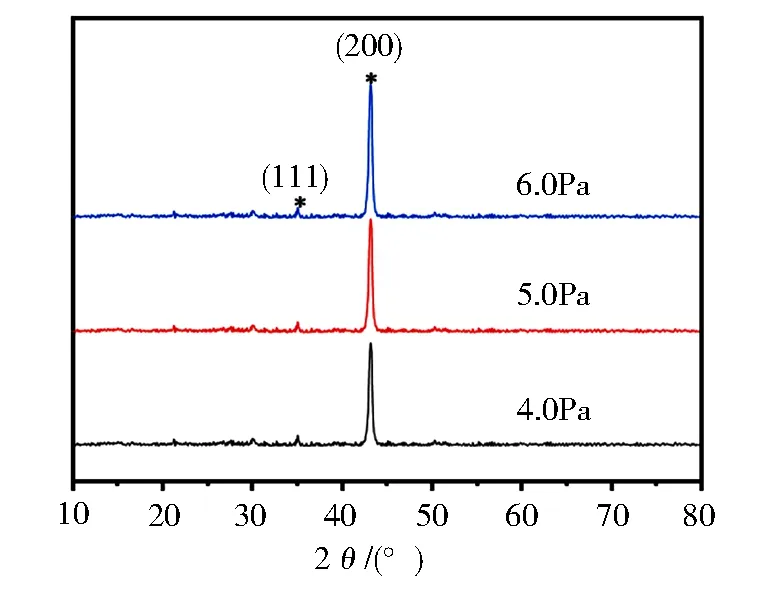

图1 为不同气压条件下制备的NiOx薄膜的XRD图谱。可以看出在2θ位于35.2°和43.3°出现了晶面指数为(111)、(200)的衍射峰,通过与NiOx衍射图谱标准卡片对比[14-15]可知,薄膜具有面心立方结构,且沿(200)晶面择优生长。除此之外,存在ITO 基底的非晶衍射胞,随着气压的增大,NiOx薄膜的晶体结构没有明显改变,高气压下制备的NiOx薄膜(200)衍射峰相比于低气压条件下略有加强。

图1 不同气压条件下制备的NiOx薄膜的XRD图谱Fig.1 XRD patterns of NiOx films prepared under different pressure conditions

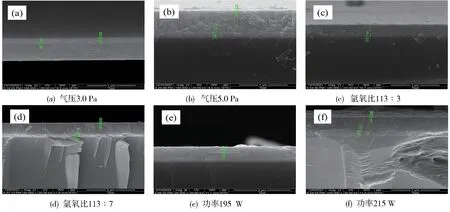

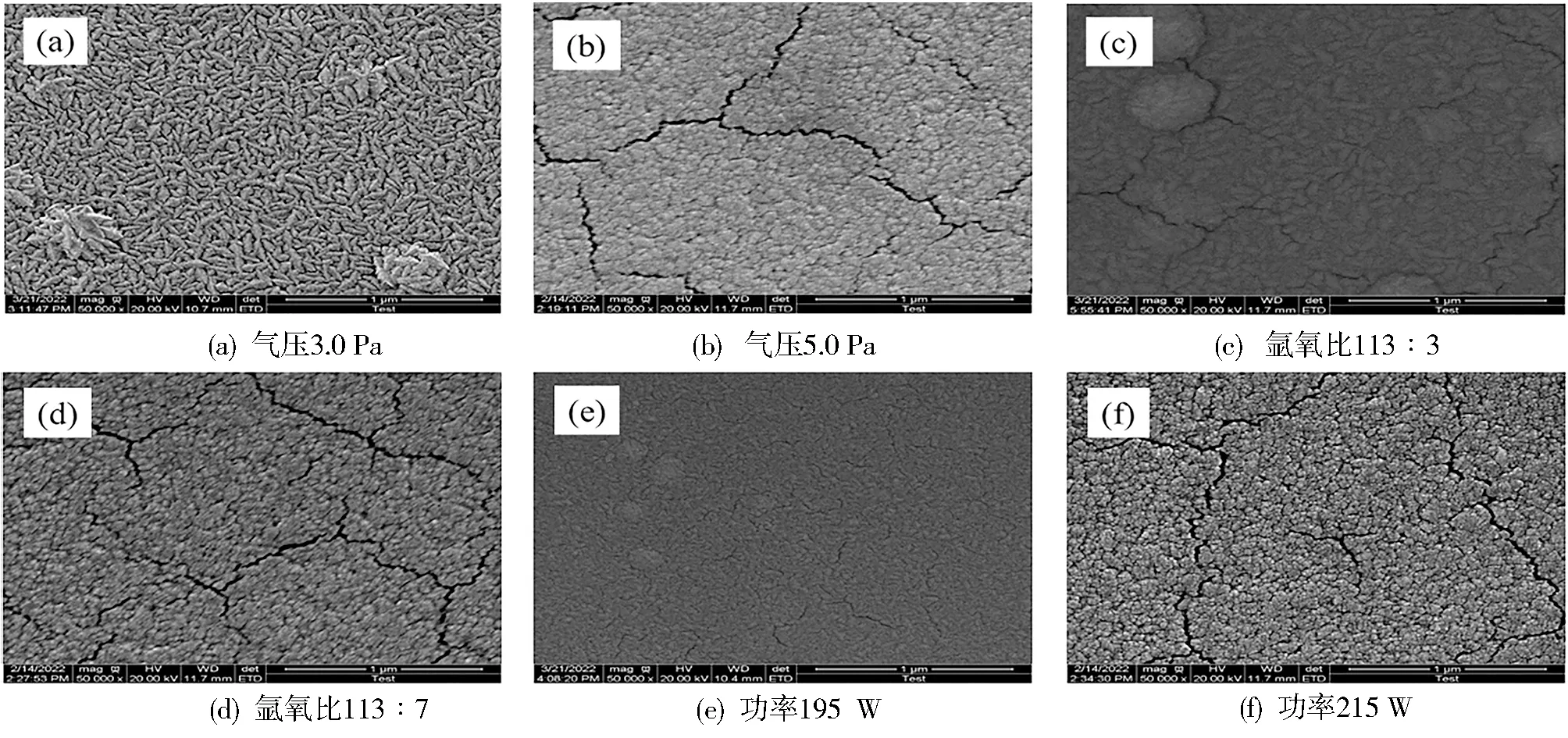

图2、图3 为在不同工艺参数条件下制备的NiOx薄膜的SEM 照片。由图可以看出制备的薄膜表面均匀平整,平均厚度约568 nm。随着气压由3.0增大到5.0 Pa、氧气含量由3 增大至7 sccm、功率由195 增大到215 W 时,薄膜表面逐渐形成疏松多孔的结构并伴随着裂纹的出现,有文献研究表明,多孔疏松的薄膜表面易出现裂纹,但是疏松的薄膜更有利于电致变色性能提升[16-18]。

图3 在不同工艺参数条件下制备的NiOx薄膜截面SEM照片Fig.3 Section SEM photos of NiOx thin films on different technology

从图2中可以清晰地看到裂纹与结晶颗粒,这不仅可以增加反应比表面积(即活性区),而且也可以增加离子通道、提高离子吸附的驱动力,从而提高薄膜的光调制幅度。

图2 在不同工艺参数条件下制备的NiOx薄膜表面形貌SEM照片Fig.2 Surface SEM photos of NiOx thin films on different technology

2.2 NiOx薄膜的电致变色性能

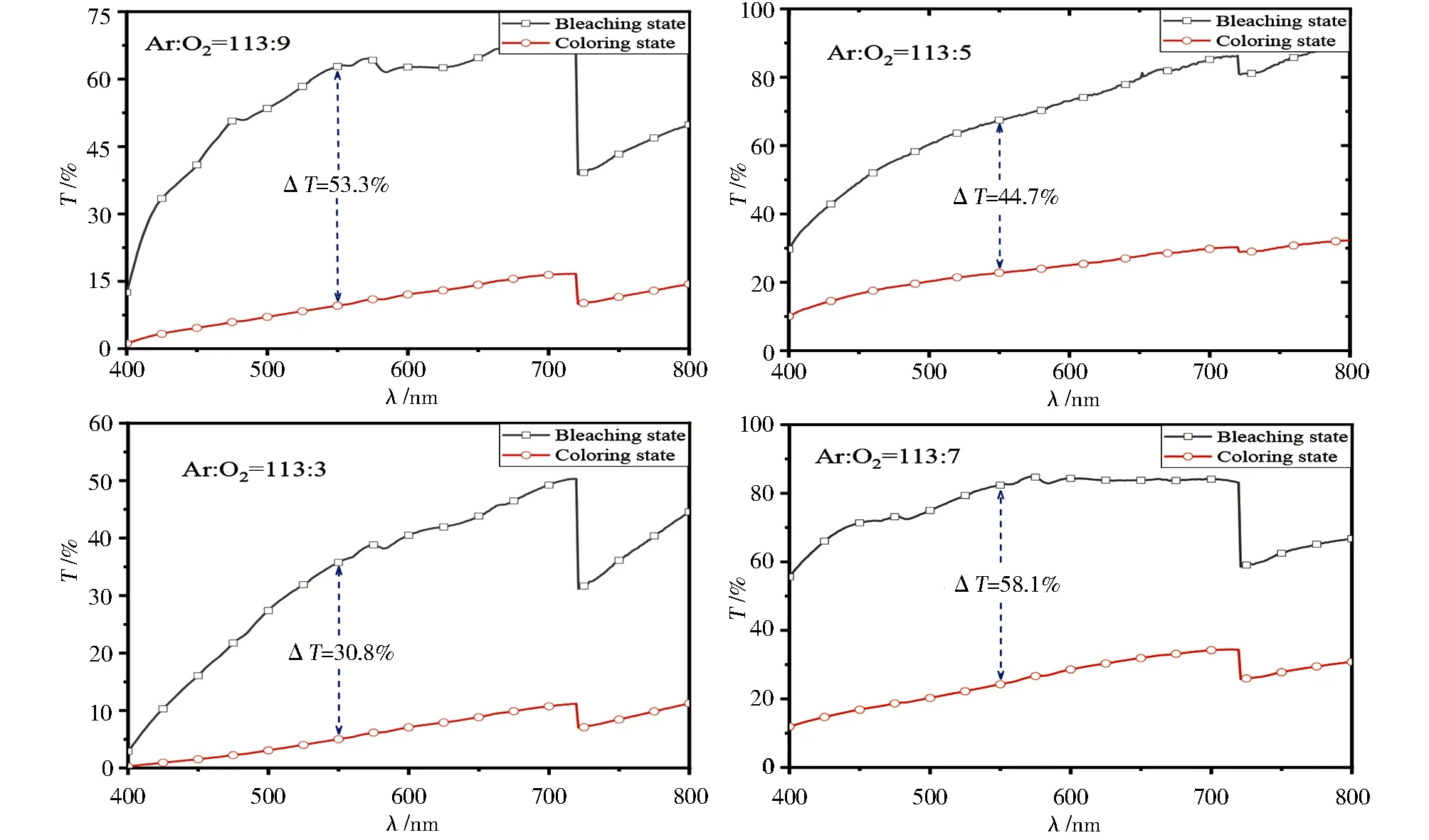

光调制幅度是指电致变色薄膜在褪色态与着色态的光学透过率的差值,是衡量电致变色材料性能优异的重要参数之一。NiOx薄膜不同氩氧比条件下的紫外-可见光透过率曲线如图4 所示,透过率曲线的着色态与褪色态的测试电压均为±2 V。由图可见,氩氧比为113∶3、113∶5、113∶7、113∶9时制备的薄膜在550 nm 处的光调制幅度分别为30.8%、44.7%、58.1%、53.3%;在施加相同的电压时,氩氧比为113∶3 和113∶5 制备的薄膜透过率比较低,这主要是因为氧化不充分,薄膜内存在金属态原子,从图3(b)中看出薄膜结构较致密,在着褪色过程中锂离子嵌入薄膜后无法全部退出,从而导致无法完全褪色,因此光调制范围也较低。随着氧含量增加,充分氧化反应后的薄膜更容易形成多孔通道,有利于离子传输,因此在氩氧比为113∶7 时所制备的薄膜光调制幅度达到58.1%,此时薄膜形成了如图3(e)所示的疏松多孔结构,施加正电压褪色后透过率较高。当继续增加氧含量到氩氧比为113∶9时光调制幅度反而下降,是因为过高的氧含量使形成的薄膜过度氧化,电子电导率降低导致传输离子的能力减弱,因此光调制幅度降低。通过对比发现,在氩氧比为113∶7时NiOx薄膜的光调制幅度最大,因此确定氩氧比为113∶7时较理想。

图4 不同氩氧比条件下制备的NiOx薄膜的透过率光谱Fig.4 Transmittance spectra of NiOx thin films prepared on different argon-oxygen ratios

图5为不同溅射功率条件下NiOx薄膜的紫外-可见光透过率曲线,测试电压均为±2 V。由图可见,当溅射功率为175、195、215、235 W 时制备的薄膜在550 nm 处的光调制幅度分别为33.4%、42.3%、58.0%、53.6%;当溅射功率由175 增大到235 W 时,薄膜褪色态的可见光透过率先由15%增大到48%随后减小至30%,着色态的可见光透过率保持在8%以下。在相同的气压和氧气流量下,功率低会导致溅射出的离子能量不足,不利于形成完整的薄膜结构,同时也可能造成过度氧化从而使电子电导率过低;随着溅射功率的增大,溅射速率相对升高,参与反应的离子增多,在形成更完善的薄膜结构的同时氧化充分;当功率过高时离子轰击碰撞会使薄膜遭到破坏,且氧化不充分也不利于薄膜结构的形成。通过对比发现,在功率为215 W 时NiOx薄膜的光调制幅度最大,因此确定溅射功率215 W较理想。

图5 不同功率条件下制备的NiOx薄膜的透过率光谱Fig.5 Transmittance spectra of NiOx thin films prepared on different power conditions

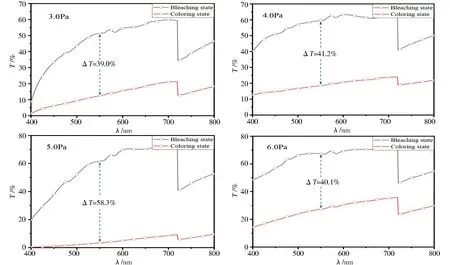

图6为不同溅射气压条件下NiOx薄膜的紫外-可见光透过率曲线,着褪色过程均设置±2 V 的测试电压。由图可见,当溅射气压分别为3.0、4.0、5.0、6.0 Pa 时制备的薄膜在550 nm 处的光调制幅度分别为39.0%、41.2%、58.3%、40.1%;当溅射气压由3.0 增大到5.0 Pa 时,薄膜的光调制幅度由39.0%增大到58.3%,因为在相同的溅射功率和氧气流量下,气压升高会导致溅射出的离子在沉积时平均自由程减小,动能损耗增大,沿基底表面的迁移能力下降,因此形成如图3(d)所示的疏松多孔结构。当溅射气压继续增大到6.0 Pa 时,550 nm 处的可见光调制幅度下降至40.1%,这是由于气压增大到一定值后会导致沉积速率下降,薄膜形成相对致密的结构,不利于变色时离子的注入和抽取,降低电致变色性能。通过对比,我们认为在气压为5.0 Pa 时NiOx薄膜的光调制幅度最好。

图6 不同溅射气压条件下制备的NiOx薄膜的透过率光谱Fig.6 Transmittance spectra of NiOx films prepared on different sputtering pressures

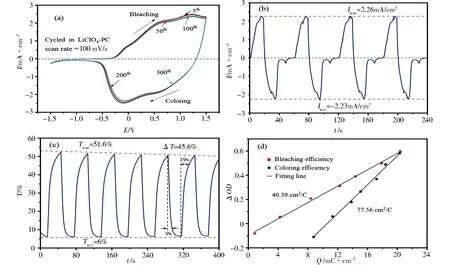

图7(a)、(b)是NiOx薄膜在100 mV/s 的扫描速率下得到的I-E及I-t曲线。由图7(a)可以看出明显的阳极氧化峰和阴极还原峰,整个循环曲线围成的面积较大,说明薄膜在循环过程中电荷的交换量较多,着褪色效果较好;另外,随着循环次数的增加,曲线围成的面积、阳极氧化峰电流密度及阴极还原峰电流密度均没有明显地减小,说明该薄膜的稳定性比较理想。图7(b)则反映了循环过程中电流密度随时间的变化,可以看出阳极氧化峰的电流密度可达2.26 mA/cm2,阴极最大注入电流密度为-2.23 mA/cm2,可以选取其中一个循环的电流密度数据,在相对应的循环时间内积分可得到其电荷密度的大小。从图7(c)可以看出,薄膜在褪色态时透过率为51.6%,着色态透过率可达6%。利用光谱图可以计算薄膜的响应时间,其定义为循环时透过率完成总调制的90%所用的时间[19]。

选取第5个循环的原位光谱数据,计算出NiOx薄膜的着色时间为9 s,褪色时间为19 s,相应的着色速率为5.1%/s,褪色速率为2.4%/s。着色效率是表征单位电荷量引起光学性质的变化程度,图7(d)选取了伏安循环曲线和原位透过率光谱在第5 个循环的数据,通过电流密度在时间上的积分计算出电荷密度,并利用以下公式计算着色效率CE,最后作图拟合出NiOx薄膜的着色效率为77.56 cm2/C,褪色效率为40.39 cm2/C。

图7 Glass/ITO/NiOx薄膜的电致变色性能Fig.7 Electrochromic properties of Glass/ITO/NiOx films

式中,ΔOD为光密度变化量,Q为通过样品表面的电荷量,A为样品的表面积,Tb为褪色态透过率,Tc为着色态透过率。

2.3 器件的电致变色性能

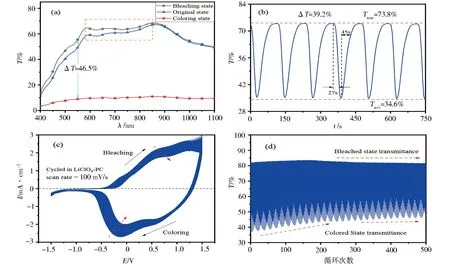

以最佳工艺制备的NiOx薄膜做器件的阳极变色层,制备了结构为Glass/ITO/NiOx/Li-electrolyte/WO3/ITO/Glass的电致变色器件(图8)。

图8 Glass/ITO/NiOx/Li-electrolyte/WO3/ITO/Glass器件的电致变色性能Fig.8 Electrochromic properties of Glass/ITO/NiOx/Li-electrolyte/WO3/ITO/Glass films

图8(a)示出器件在±1.5 V 电压下分别着、褪色30 s后在400~1 100 nm的透过率全谱。可以看出,在人眼最敏感的550 nm 处其光学调制可达46.5%,且随着波长的增大,透过率调制逐步升高,在850 nm处达到最大值,说明器件不仅在可见光区有优异的光调制范围,在近红外波段也存在较大的变色性能。图8(b)是器件在550 nm 处前6 个循环的原位透过率光谱图,可以看出其透过率随时间的变化比较平稳,最高透过率可达73.8%,最低透过率为34.6%。根据图谱选取第4 个循环的数据计算出器件的着色时间为27 s,褪色时间为45 s,相应的着色速率为1.5%/s,褪色速率为0.9%/s。图8(c)、(d)为器件以100 mv/s的扫描速率在LiClO4-PC溶液中循环500次的伏安循环曲线和550 nm 处原位透过率光谱图。从图8(c)的伏安循环曲线中能明显看出阳极氧化峰和阴极还原峰,且随着循环次数增加,氧化和还原峰没有发生明显的电位偏移,但是曲线所围成的包络面积有一定减小,这是因为随着循环时间的增加,膜层中的离子不能完全注入和抽出,电荷量的交换减少,导致变色效果出现衰退现象。图8(d)的循环光谱也证明这一现象,可以看出褪色态的透过率有轻微的衰减,着色态的透过率增大较为明显,在200 次循环后总体调制范围趋向于稳定,保持在40%左右的透过率调制,说明器件具有较好的循环耐久性。

3 结论

制备的NiOx薄膜沿(200)晶面择优生长,薄膜表面存在明显的结晶颗粒,孔隙和裂纹的存在提供了变色时离子传输的通道,有助于其电致变色性能的提高。随着氧含量、功率和工作气压的增大,薄膜的透过率调制先增大后减小,在时间为45 min、工作气压4.9 Pa、氩氧比113∶7、功率215 W 时制备的NiOx薄膜透过率调制最高可达58.3%,着褪色时间分别为9 和19 s,相应的着色速率为5.1%/s,褪色速率为2.4%/s,着褪色效率分别为77.56和40.39 cm2/C。

以最优性能的NiOx薄膜为阳极变色层制备结构为Glass/ITO/NiOx/Li-electrolyte/WO3/ITO/Glass 的电致变色器件,在550 nm 处透过率调制达到46.5%,着褪色响应时间分别为27 和45 s,循环500 次后其光学调制保持在40%以上。