钎焊温度对GH4169/AgCuTi+W/Si3N4的接头组织与力学性能的影响

薛 阳, 朱冬冬, 陶 锋, 董 多, 王晓红, 马腾飞

(1.安徽工程大学 材料科学与工程学院, 安徽 芜湖 241000;2.衢州学院 机械工程学院, 浙江 衢州 324000)

现代工程技术和产业需求的发展,要求材料有更高的耐高温性能[1-2]。陶瓷材料具有耐高温、高硬度、高耐磨性和耐氧化等优势,因此新型陶瓷材料的开发和应用受到高度重视[3-4]。在陶瓷材料中,Si3N4陶瓷是一种有着巨大发展空间的陶瓷材料[5]。自20世纪70年代以来,Si3N4陶瓷在导弹天线罩、卫星天线和航空航天等重大工程中得到了广泛的应用[6-7]。在实际的涡轮、摇臂结构中,Si3N4陶瓷需要与GH4169高温合金轮子进行连接,因此,实现Si3N4陶瓷与GH4169的连接在工程应用方面具有重要的意义[8-10]。

目前陶瓷与金属的连接方式有摩擦焊[11]、扩散焊[12]和钎焊[13]等,钎焊因其操作简单方便、接头性能优良以及接头尺寸和形状灵活,已成为连接陶瓷与金属最有效、最经济的方式[14]。由于Si3N4陶瓷的润湿性较差,寻找一种合适的钎料是实现异种材料连接的关键。针对Si3N4陶瓷的钎焊连接,国内外研究人员在研究能够润湿Si3N4的钎料中,发现AgCuTi复合钎料在Si3N4陶瓷上具有良好的流动性和润湿性,能够使Si3N4陶瓷与金属实现可靠连接[15-16]。然而陶瓷与金属之间存在的热错配问题,使得陶瓷与金属连接接头在焊后产生较大的残余应力,导致接头的力学性能降低。Wang等[17]采用AgCuTi活性钎料钎焊Invar合金和Si3N4陶瓷,发现随着钎焊温度的升高,Invar/Si3N4接头中脆性化合物的逐渐增多不利于接头残余应力的缓解,使得接头的剪切强度降低。Ong等[18]采用Au96.5Ni3Ti0.5复合钎料和Nb箔钎焊Si3N4陶瓷和Ti-6Al-V合金,发现Nb箔能缓解接头残余应力,使得接头的抗弯曲强度达到53 MPa。Kang等[19]采用AgCuTi复合钎料和W箔进行CFC/Ti6Al4V的钎焊连接。结果表明,W箔能起到硬质屏障作用,缓解接头残余应力,且接头的平均剪切强度比未添加W箔的接头高200%,即采用W箔中间层复合AgCuTi活性钎料连接金属与陶瓷时可以极大的提高接头的力学性能。

本研究采用高纯度W箔中间层复合AgCuTi活性钎料对GH4169和Si3N4陶瓷进行连接,研究GH4169/Si3N4接头的界面组织和力学性能,分析钎焊温度对GH4169/Si3N4界面组织演变和力学性能的影响。

1 实验材料及方法

1.1 实验材料

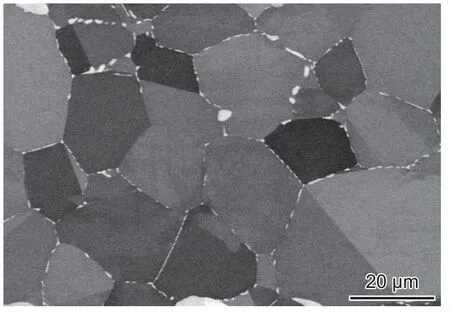

实验中使用的商用Si3N4陶瓷购自苏州凯发特陶科技有限公司,其定制规格尺寸为4 mm×4 mm×4 mm,通过热压烧结制备。商用GH4169高温合金购自西部超导材料科技股份有限公司(成分如表1所示),将GH4169高温合金切成10 mm×10 mm×4 mm和4 mm×4 mm×4 mm的块体,分别用于分析接头组织和力学性能。图1所示为GH4169合金组织形貌。实验所用钎料为AgCuTi粉末,其成分为Ag-26.7Cu-4.5Ti(质量分数/%)。AgCuTi复合钎料制备方法是将Ag-28Cu与Ti粉按95.5% :4.5%质量比配比后,采用离心式球磨机(转速100 r/min)球磨8 h后制成。商用50 μm的高纯度W箔购自富翔金属材料有限公司,尺寸为4 mm×4 mm×0.05 mm。

图1 镍基高温合金GH4169的组织形貌图Fig. 1 SEM of GH4169 Superalloy

表1 GH4169高温合金的化学成分(质量分数/%)Table 1 Chemical composition of GH4169 superalloy(mass fraction/%)

1.2 钎焊方法

钎焊实验前,使用400#~2000#的SiC砂纸分别打磨GH4169高温合金、Si3N4陶瓷和W箔的待焊表面。再将其浸入乙醇溶液中,用超声波震动清洗样品,清洗结束后吹干。将AgCuTi复合钎料与钎焊剂按照9∶1的比例均匀混合制成焊膏,再将焊膏涂抹在GH4169高温合金、Si3N4陶瓷和W箔的待焊表面上。

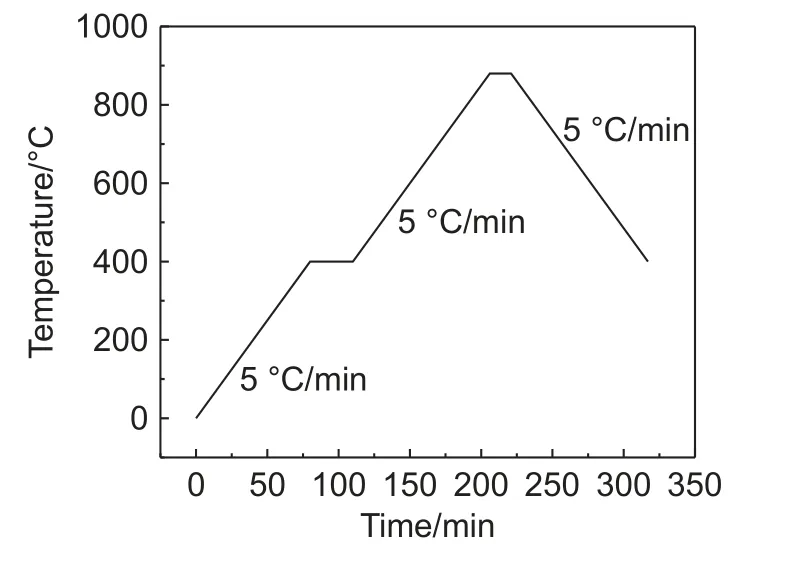

按照Si3N4陶瓷/AgCuTi/W/AgCuTi/GH4169高温合金的方式叠放成组件(如图2所示)放入石墨模具中,并在组件上放石墨块以提供压力。然后放入真空压强为8×10−3Pa的钎焊炉中。钎焊炉首先以5 ℃/min的速率加热至400 ℃,保温30 min,确保焊接中间剂蒸发和炉内温度均匀稳定,然后以5 ℃/min的速率加热至钎焊温度(820 ℃、850 ℃、880 ℃、910 ℃)保温15 min。接着再以5 ℃/min的速率冷却至400 ℃,然后随炉冷却至室温。钎焊的工艺热循环曲线如图3所示。

图2 AgCuTi粉末钎料+W钎焊GH4169/Si3N4陶瓷摆放示意图Fig. 2 Assembly schematic of GH4169/Si3N4 brazing with AgCuTi braze and W foil

图3 钎焊工艺曲线图Fig. 3 Thermal cycling curve of brazing

采用扫描电子显微镜和能谱仪对GH4169/Si3N4的接头的显微组织进行表征。结合X射线衍射仪技术(XRD)对接头的物相进行分析。采用MTS电子万能试验机以0.6 mm/min的恒定速率测试接头的剪切强度。结合扫描电子显微镜对断口形貌进行观察。

2 结果与讨论

2.1 GH4169/Si3N4钎焊接头的微观组织分析

图4为采用AgCuTi+W复合钎料在880 ℃、15 min工艺条件下钎焊GH4169/Si3N4陶瓷的接头的组织形貌图。由图4可以看出,接头连接质量良好,未发现气孔或裂纹缺陷。观察GH4169/Si3N4的接头微观结构特征可知,接头界面区域可分为3个区,I区和III区是GH4169高温合金和Si3N4陶瓷与钎料的反应层,II区是GH4169/Si3N4接头的钎缝,钎缝宽度约为96 μm,如图4(a)所示。图4(b)是I区的显微组织放大图。通过X射线衍射检测接头中的反应相,如图5所示。表2为每个相的能谱分析结果。灰色相A的能谱分析结果表明,A相中主要含有88.53%的Ag(原子分数/%,下同),可推断为Ag(s, s)。B相含64.25%Ni、3.20%Cr、2.95%Fe、0.11%Ag、4.40%Cu和25.09%Ti,其中Ti与Ni原子比约为1∶3,根据Ti-Ni二元相图和参考文献可知[20-21],B相可推断为TiNi3相。C相 含49.53%Cu、44.05%Ti、2.77%Ni、0.88%Cr、2.44%Fe和0.33%Ag,Ti和Cu的原子比约为1∶1,结合XRD结果和Ti-Cu二元相图可以推断C相为TiCu相[22-23]。此外,D相中Ti与Cu的原子比例约为1:2,可确定为TiCu2相[24]。E相中含有97.10%Cu(原子分数/%,下同),可推断为Cu(s, s)。F相含有88.49%Ag,可推断为Ag(s, s)。G相中有98.53%W,微观分析W与Ag-Cu-Ti钎料区域,发现在W箔区域存在微量的Ag、Cu和Ti元素,说明W与Ag-Cu-Ti之间存在扩散或反应,即在连接过程中钎料中的元素会扩散至W箔中,促进界面结合。Shang等[25]在使用Ag-28Cu和Ag-27Cu-3.5Ti复合钎料钎焊W和Fe-Ni-Co时,分析出Ti会先吸附在W表面然后扩散进W中,熔融的钎料与W充分接触,并铺展和润湿,从而促进界面结合。图4(c)是III区的显微组织放大图,由图可知,在Si3N4陶瓷侧出现连续的约2 μm的反应层,元素分布表明该反应层主要由Ti、Cu、Si和N元素组成。Zhang等[26]和Xin等[27]分别研究Si3N4/Ag-Cu-Ti/Cu/Ag-Cu/Invar和Si3N4/AgCuTi/Kovar时 均发现Si3N4陶瓷附近有的TiN和Ti5Si3的反应层。这是由于钎料中含有活性元素Ti可与Si3N4陶瓷反应生成TiN,然后释放出Si原子再与Ti原子结合生成Ti5Si3相。能谱分析结果表明,H相含有92.25% Cu,可推断为Cu(s, s)。I相含有70.42%Ag、2.05%Cu、0.49%Ti、1.50%Si和25.54%N,由Ag-N二元相图可知[28],N和Ag在液态或者固态均不互溶,且N元素在能谱分析中不准确,因此推断为Ag(s, s)。J相含有0.57%Ag、3.51%Cu、56.40%Ti、13.39%Si和26.13%N,因此可推断为TiN和Ti5Si3的混合物。在钎焊过程中,Ti原子扩散到AgCuTi复合钎料/ Si3N4陶瓷的界面并富集,然后与Si3N4反应生成TiN和Ti5Si3,反应方程如式(1)、(2)所示[29-30]。结合如图5所示的接头断口的XRD分析,确定接头组织与推断一致。因此,GH4169/Si3N4接头在钎焊温度880 ℃下保温15 min的界面组织微 观 结 构 为GH4169高 温 合 金/ TiNi3+ TiCu +TiCu2+ Ag(s,s) + Cu(s,s) + W + TiN + Ti5Si3/ Si3N4陶瓷。

图4 GH4169/Si3N4陶瓷的接头形貌图(880 ℃,15 min) (a)钎缝整体;(b)GH4169侧;(c)Si3N4侧Fig. 4 Microstructure of the GH4169/Si3N4 joint brazed at 880 ℃ for 15 min (a) entire joint;(b)GH4169 side;(c)Si3N4 side

表2 图4各特征相的EDS分析结果(原子分数/%)Table 2 EDS results for chemical compositions of different phase in Fig.4 (atom fraction/%)

图5 GH4169/Si3N4接头的XRD图(880 ℃,15 min)Fig. 5 XRD pattern of GH4169/Si3N4 joint brazed at 880 ℃for 15 min

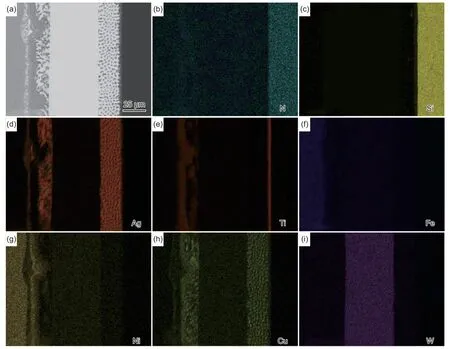

为了研究钎焊过程中的元素扩散,使用能谱表征GH4169/Si3N4接头在钎焊温度880 ℃下保温15 min的界面元素分布,如图6所示。钎缝中的主要元素是N、Si、Ag、Ti、Fe、Ni、Cu和W,主要元素分布表明钎料和母材之间有充足的扩散。根据如图6所示的钎缝区域各元素分布情况可知,区域I主要是由Ag、Ti、Ni和Cu元素所组成的化合物反应层,镍基高温合金的主要基体元素Fe、Cr、Ni元素中只有Ni元素有明显的扩散。区域II中的两侧白色物相是Ag元素,在白色物相上弥散分布的灰色块状物相是Ti和Cu元素,中间矩形亮白色物相是W箔,由图6(i)可知难熔W箔与钎料之间没有溶解或扩散。区域III的反应层分布的元素除了Si3N4陶瓷的基体元素Si和N元素外,还有Ti元素富集在陶瓷侧。

图6 GH4169/Si3N4接头元素面扫结果(880 ℃,15 min) (a)SEM 图片;(b)~(i)EDSFig. 6 Element distribution maps of GH4169/Si3N4 joint brazed at 880 ℃ for 15 min (a)SEM image;(b)-(i)EDS

2.2 钎焊温度对GH4169/Si3N4 钎焊接头组织的影响

图7为不同钎焊温度下GH4169/Si3N4接头钎缝组织形貌图。从图7可以看出钎焊温度的变化对接头微观界面影响显著。当钎焊温度为820 ℃时,此时温度相对较低,钎料中的Ti元素扩散较少,导致钎料在陶瓷侧润湿铺展不理想,陶瓷侧的界面没有反应层,组织中白色区域主要是Ag(s, s)和Cu(s, s)。液相钎料中的Cu、Ti扩散到合金侧并聚集,然后发生反应生成灰色相TiCu和TiCu2。随着钎焊温度升高,复合钎料中的Ti元素和Cu元素在钎缝中扩散的速率逐渐增加,合金侧的灰色相TiCu和TiCu2逐渐增多。复合钎料中的活性元素Ti向陶瓷侧富集,与Si3N4陶瓷中的Si元素和N元素反应生成了TiN和Ti5Si3,形成一条灰色的反应层。随着钎焊温度升高,钎缝中部区域的组织的Cu基固溶体形态变化明显,Cu基固溶体从细小转变成块状均匀分布。当钎焊温度到达910 ℃时,由图7(d)可以看出Cu基固溶体开始发生粗化。

图7 不同钎焊温度下保温15 min的GH4169/Si3N4接头钎缝组织形貌图Fig. 7 Microstructure of the GH4169/Si3N4 joint brazed at different temperatures for 15 min (a)820 ℃;(b)850 ℃;(c)880 ℃;(d)910 ℃

2.3 钎焊温度对GH4169/Si3N4钎焊接头力学性能的影响

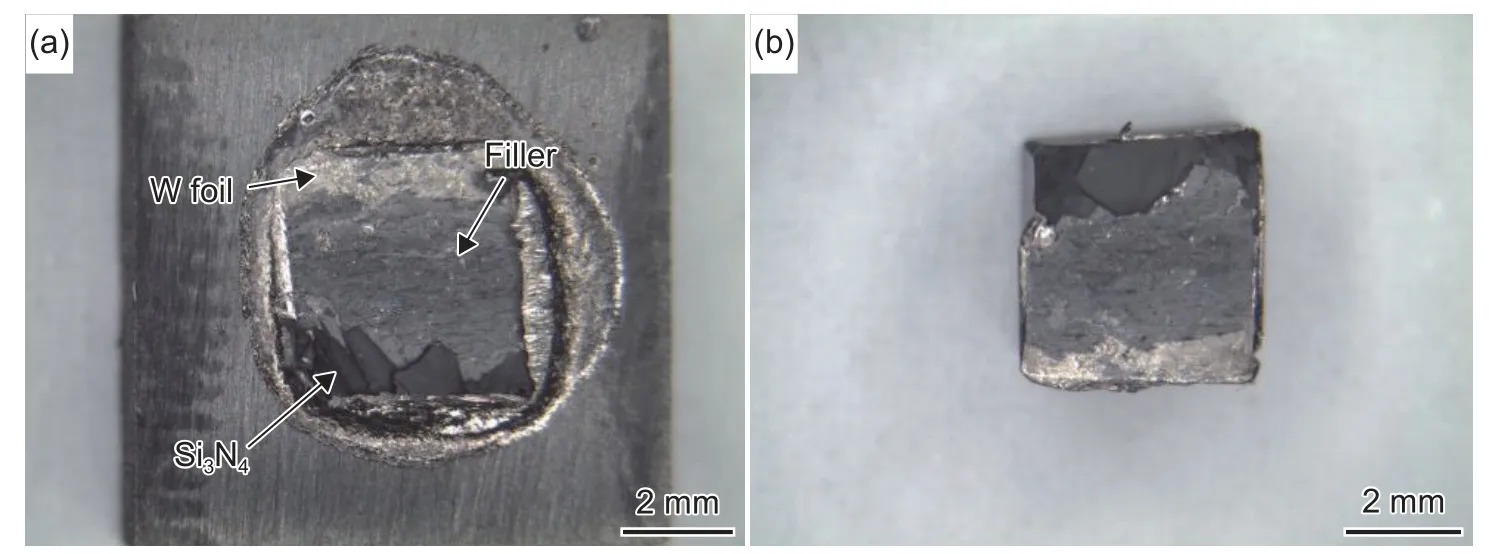

图8为GH4169/Si3N4接头实物图。其中图8(a)为剪切试样,图8(b)为微观组织观察试样。使用MTS电子万能试验机对剪切试样进行剪切实验,得到如图9所示的不同钎焊温度下保温15 min的GH4169/Si3N4接头的剪切强度。可以看出钎焊接头的剪切强度随着钎焊温度的增加而呈现先升高后降低的趋势,当钎焊温度为880 ℃时,钎焊接头获得最高的剪切强度190.9 MPa。当钎焊温度升高,促进了钎料与Si3N4陶瓷的界面反应,Ti与陶瓷的Si、N元素生成TiN和Ti5Si3,形成一条致密的反应层,有利于接头剪切强度的提高,但是当钎焊温度继续升高时,反应生成更多的TiCu2、TiCu和TiNi3脆性相,在加载过程中,裂纹易于在脆性相中萌生,此外接头中脆性相增多亦不利于缓解接头残余应力,不利于接头力学性能[31]。而传统的AgCuTi复合钎料钎焊GH4169/Si3N4陶瓷获得的接头剪切强度最高为86 MPa[32],对比表明,引入难熔金属W箔可以大幅度提高GH4169/ Si3N4陶瓷剪切强度,使接头平均剪切强度提高约121.8%。

图8 GH4169/Si3N4接头实物图 (a) 剪切样;(b) 金相样Fig. 8 Physical drawing of GH4169/Si3N4 joint (a) shear sample;(b) metallographic sample

图9 钎焊温度对GH4169/Si3N4接头剪切强度的影响Fig. 9 Effect of brazing temperature on shear strength of brazed joint

钎焊温度880 ℃、保温时间15 min下的GH4169/Si3N4接头断口形貌如图10所示。由图10(a)可以看出断口裂纹开始断裂发生在中间层,然后慢慢延伸至反应层,向Si3N4陶瓷基体内扩展。镍基高温合金GH4169的热膨胀系数为16.5~18×10−6K−1,Si3N4陶瓷的热膨胀系数为2.8×10−6K−1,引入的硬质金属W箔(4.3×10−6K−1)的热膨胀系数接近Si3N4陶瓷,缓解接头内的残余应力,从而提升了接头的剪切强度。Li等[33]在Cf/SiC-Cf/SiC的连接中引入硬质中间层Mo箔,Mo箔的热膨胀系数接近Cf/SiC复合材料的热膨胀系数,可以缓解接头内的残余应力。Sun等[34]在Invar-SiO2f/SiO2的连接中引入W中间层可以调整残余应力分布,降低应力集中。

图10 GH4169/Si3N4接头断口形貌(880 ℃,15 min) (a)合金侧断口形貌;(b)陶瓷侧断口形貌Fig. 10 Fracture morphology of GH4169/Si3N4 joints brazed at 880 ℃ for 10 min (a)fracture morphology of GH4169 side;(b)fracture morphology of Si3N4 side

3 结论

(1)采用高纯度W箔中间层复合AgCuTi活性钎料成功实现了镍基高温合金与Si3N4陶瓷的有效连接。典型的接头界面结构为GH4169/TiNi3+TiCu+TiCu2+Ag(s, s)+Cu(s, s)+W+TiN+Ti5Si3/Si3N4。

(2)钎焊温度对接头强度和钎缝组织有显著的影响。随着钎焊温度的增加,促进了钎料与Si3N4陶瓷的界面反应,陶瓷侧形成一条致密的反应层,有利于接头强度的提高。但是当钎焊温度过高时,反应生成更多的Ti-Cu脆性相分布在反应层,从而使接头强度降低。

(3)随着钎焊温度的增加,钎焊接头的剪切强度呈现先升高后降低的趋势。在钎焊温度880 ℃、保温时间15 min下,获得GH4169/Si3N4接头的剪切强度最大值190.9 MPa。引入硬质金属W箔可以缓解了接头的残余应力,提高GH4169/Si3N4陶瓷的接头剪切强度。