Co2+离子掺杂含量对Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷导电和吸波性能的影响

陈 丹, 周影影, 杨 鑫, 曹楠楠, 章杰勇, 杨纪龙

(西安航空学院 材料工程学院,西安 710077)

随着国际上军事科技的进一步发展,现代化信息战争对武器装备的隐身性能提出了更高的要求,耐高温和轻量化是吸波材料未来发展的趋势。对于航空发动机尾喷管以及超高音速飞行器表面等高温部位而言,其服役温度可达700 ºC以上,然而目前的绝大部分吸波材料在高温下长期使用时存在氧化和退磁的问题;此外,航空装备对重量的要求极为严苛,减重能够有效提高武器推重比以及降低燃料消耗,这也是提升其作战性能的关键要素之一,但是现有的材料仍然面临着厚重的问题。因此,开发轻质高温吸波材料迫在眉睫。

陶瓷材料是严苛高温氧化环境下最占优势的材料,常见的陶瓷吸波材料主要包括碳化物(SiC、SiCN、SiBCN、TiC)、氧化物(BaFe12O9、ZnO)以及一些其他高温化合物(MoS2、TiB、Ti3SiC2)[1]。这些陶瓷吸波材料一般通过工艺优化、晶格掺杂和复合技术来提高吸波性能[2]。尽管它们在高温下具有较好的吸波性能,但仍存在着一些问题:碳化物长期使用时存在高温不稳定,介电损耗降低的问题[3];BaFe12O9在超过居里温度使用时,会出现高温退磁现象[4];ZnO受氧分压影响较大,高温下会与基体氧化物发生界面反应[5];MoS2、TiB、Ti3SiC2在高温下长期使用时也会伴随着分解的问题[6]。此外,上述陶瓷吸波材料的密度相对较高,不利于吸波材料轻量化的发展趋势。

NASICON型Li1.3Al0.3Ti1.7(PO4)2(LATP)导电陶瓷是一种电导率较高的固体电解质材料,广泛应用于储能领域。LATP陶瓷由TiO6(AlO6)八面体和PO4四面体组成的三维骨架结构构成,Li+离子在八面体和四面体间隙中穿梭,因而具有较高的离子电导率(10−4~10−3S•cm−1)[7-8]。相较于碳化物、氧化物及一些其他高温化合物等陶瓷吸波材料,其具有极低的密度(2.94 g•cm−3),可实现吸波材料的减重。此外,其电导率可通过离子掺杂进行改善,从而实现电磁参数的有效调控,利于吸波性能的优化。

目前,关于LATP固体电解质的研究相对密集,主要集中在离子掺杂对其导电性能的影响规律及导电机理[9-11]。Kothari等[12]制备了三价Ga3+、Sc3+和Y3+离子掺杂的LATP陶瓷;Zhao等[13]制备一系列Li1.3Al0.3-xYxTi1.7(PO4)3(x=0.025,0.05,0.075,0.15)陶瓷,Zhang等[14]制备了二价Fe2+和Cr2+离子掺杂的LATP陶瓷,综合结果均表明:对LATP陶瓷的骨架结构进行适量的低价离子掺杂,可以优化Li+离子迁移的通道尺寸、减少骨架结构对Li+离子的束缚力、增加传导Li+离子的数量和提高陶瓷的致密度,从而提高LATP陶瓷的电导率。然而,关于离子掺杂对其吸波性能的影响规律研究尚少,本研究通过高温固相法制备了Li1.3+xAl0.3-xCoxTi1.7(PO4)3(x=0、0.04、0.08、0.12)陶瓷,研究Co2+离子含量对其微观形貌、物相成分、导电性能、介电性能和吸波性能的影响规律,并阐明其吸波机理。

1 实验材料及方法

1.1 样品制备

按照化学反应的摩尔质量比称取一定质量的Li2CO3、TiO2、NH4H2(PO4)3、Al2O3和CoO进行混料。将称量好的原料倒入尼龙球磨罐中,加入玛瑙球,选择酒精作为球磨介质,以200 r/min的转速球磨6 h,随后将浆料烘干24 h。再将烘干后的混合粉末置于刚玉坩埚中,在马弗炉中900 ºC煅烧3 h,随炉冷却。取出坩埚中的煅烧板结块,进行研磨,再过200目筛网,获得Co2+离子掺杂的LATP粉体。随后称取一定质量Co2+离子掺杂的LATP粉体,加入几滴PVA溶液,放在模具中,进行压制成型,成型压力为200 MPa, 保压时间为2 min。再将制好的陶瓷素坯置于马弗炉中排胶,以1 ºC/min的升温速率缓慢升温至550 ºC,保温6 h。最后进行烧结,根据Co2+离子掺杂的含量不同,最优烧结温度略有差别,在1025~1100 ºC之间,将烧结好的样品进行打磨,制成长度为22.86 mm,宽度为10.16 mm的样品。

1.2 样品表征

采用X射线衍射分析仪对样品进行物相鉴定。采用JSM-6510A的扫描电子显微镜进行样品微观形貌分析。将样品表面磨光,并刷上一层薄的导电银浆,采用CHI600E的电化学工作站对其进行交流阻抗分析,测试室温至300 ºC的导纳曲线,计算不同温度下的电导率,根据阿伦尼乌斯方程计算Li+离子的活化能。采用N5225B的矢量网络分析仪中的波导法测试样品在X波段的介电常数。最后,根据传输线理论,用Excel计算样品的反射率,分析其吸波性能。其中,电导率的计算公式为式(1),阿伦尼乌斯方程计算公式见式(2)[15],反射率计算公式见式(3)、(4)[16]:

式中:σ为电导率;ρ为电阻率;L为样品厚度;S为样品面积;R为电阻;T为热力学温度;A为频率因子;k为速率常数;Ea为活化能;RL为反射损耗;Zin为入射电磁波在自由空间与吸波界面处的阻抗,即吸波材料的特性阻抗;Z0为入射电磁波在自由空间的阻抗;εr为材料的复介电常数;μr为材料的复磁导率;f为入射电磁波的频率;d为吸波材料的厚度;c为光速,其值是3×108m•s−1。

2 结果与讨论

2.1 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的微观形貌分析

图1是Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的微观断面形貌图。其烧结温度均为各自的最优烧结温度,即在该温度下烧结时表面光滑,密度最高。由于Co2+离子掺杂含量不同,Li1.3+xAl0.3-xCoxTi1.7(PO4)3粉末的熔点也会有一定的差异,相应的陶瓷最优烧结温度就会略有不同,随着Co2+离子含量的增加而下降。当掺杂量x=0、0.04、0.08、0.12时,其最优烧结温度分别对应于1100 ºC、1075 ºC、1050 ºC和1025 ºC。根据阿基米德排水法测得Li1.3+xAl0.3-xCoxTi1.7(PO4)3(x=0、0.04、0.08、0.12)陶瓷在各自最优烧结温度下的密度分别为2.79 g•cm−3、2.70 g•cm−3、2.68 g•cm−3和2.78 g•cm−3,对应的相对密度分别为94.9%、91.8%、91.2%和94.6%。从图1可以看出,陶瓷晶粒呈立方状,并且较为致密,孔隙较少,与相对密度的结果相符。此外,当Co2+离子掺杂含量为0.12 mol时,晶粒尺寸变小,主要原因在于烧结温度明显降低,不利于晶粒的长大。

图1 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的微观断面形貌图 (a)x=0;(b)x=0.04;(c)x=0.08;(d)x=0.12Fig. 1 Cross-sections of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics (a) x=0; (b) x=0.04; (c) x=0.08; (d) x=0.12

2.2 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的物相分析

图2是Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的XRD图。未掺杂和掺杂后的陶瓷均呈现单一的LiTi2(PO4)3(LTP)菱方相,没有杂质产生。根据PDF#35-0754,通过Jade软件对Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的衍射图谱进行晶胞参数拟合,表1列出了Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的计算点阵常数。当掺杂量x≤0.08时,a、c和V均在逐渐增大,β在不断减小,说明Co2+离子已进入到TiO6(AlO6)八面体晶格中;而当掺杂量x=0.12时,相较于x=0.08,点阵常数变化不大。也就是说,Co2+离子在Ti(Al)位的固溶度有限,在x=0.08时达到饱和,过量掺杂的Co2+离子可能进入晶格的间隙中,也可能形成微量XRD探测不出的杂质。

图2 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的XRD图Fig. 2 XRD patterns of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics

表1 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的计算点阵常数Table 1 Calculated lattice parameters of Li1.3+xAl0.3-x CoxTi1.7(PO4)3 ceramics

2.3 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的导电性能分析

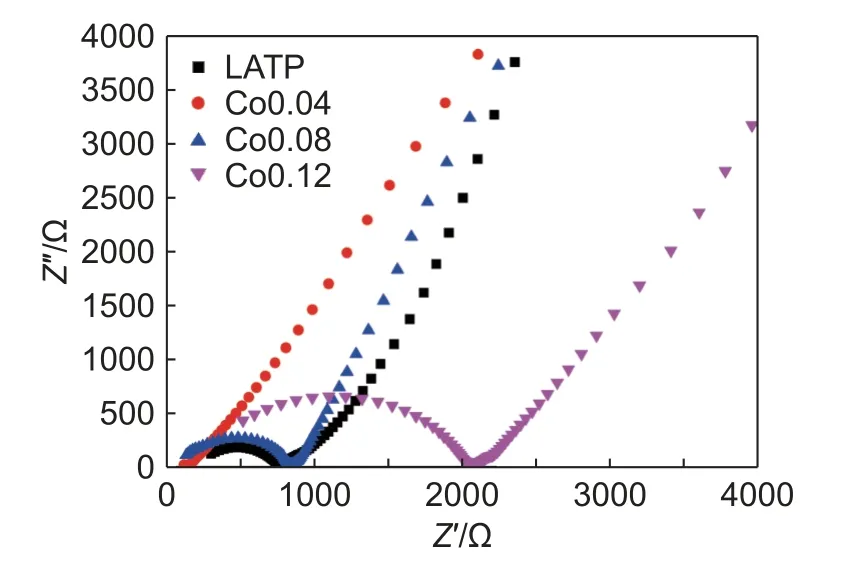

图3是Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的常温交流阻抗谱。该图谱可近似看作由一个圆弧和一条直线构成,频率从左向右沿圆弧增大。其中,圆弧与X轴的第一个交点即为晶粒电阻Rg,圆弧与X轴的第二个交点即为总电阻R,圆弧的直径为晶界电阻Rgb,上翘的直线代表着离子响应。通过Zview软件对图谱进行拟合,可得到Rg、Rgb和R,再通过公式(1),计算得到晶粒电导率(σg)、晶界电导率(σgb)和总电导率(σ)。表2是根据图3拟合计算获得的Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的电性能参数。

图3 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的常温交流阻抗谱Fig. 3 Typical impedance spectra of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics

从表2中可以看出,Rgb/R均大于0.6,说明晶界电导率占据主导作用。此外,当掺杂量x=0.04时,晶粒电导率相较于未掺杂时从9.00×10−4S•cm−1增至3.44×10−3S•cm−1,当掺杂量进一步增至x=0.08时,晶粒电导率又有所降低,但依然高于未掺杂时的晶粒电导率,当掺杂量达到x=0.12时,晶粒电导率比起未掺杂时有所降低。晶粒电导率仅与材料的本征结构有关,其随着掺杂量的增加出现先增加后降低的原因主要在于:采用二价Co2+离子部分取代三价Al3+离子,可以降低骨架离子对Li+离子的束缚力,并且掺杂量x=0.04是一个较为适当的掺杂量,可以有效改善Li+离子输运通道的尺寸。以上两点均可加快Li+离子的迁移,从而提高其晶粒电导率。晶界电导率与晶粒电导率的变化趋势相同,均随着掺杂量的增加出现先升高后降低的趋势,并在掺杂量x=0.04时达到最高值1.70×10−3S•cm−1,并且仅当掺杂量x=0.12时,晶界电导率比未掺杂时是降低的。影响晶界电导率的因素较多,除与材料的本征结构有关外,还与材料密度和晶界杂质均相关。由密度测试结果可知,不同掺杂量下的陶瓷密度相差不大,密度的影响可以忽略;当掺杂量x=0.04和0.08时,Co2+离子已进入TiO6(AlO6)八面体晶格中,无杂质产生,而当掺杂量x=0.12时,还有部分剩余的Co2+离子未取代Ti(Al)位,可能处于晶格间隙位置或者在晶界附近产生杂质,从而降低了其晶界电导率;此外,材料的本征结构,即Li+离子通道尺寸仅在掺杂量x=0.04时达到一个相对适宜的尺寸,这也是影响其晶界电导率的重要因素。总电导率是晶粒电导率和晶界电导率的总和,主要取决于晶界电导率,其随着掺杂量的变化趋势与晶界电导率相同。其中,Li1.34Al0.26Co0.04Ti1.7(PO4)3陶瓷具有最高总电导率1.14×10−3S•cm−1,比未掺杂的LATP陶瓷提高了一个数量级。

表2 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的电性能参数Table 2 Electrical characteristics of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics

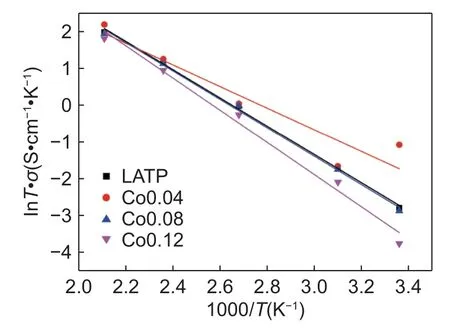

图4为Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的阿伦尼乌斯曲线,根据式(2)计算出不同Co2+离子掺杂量对应的LATP陶瓷中Li+离子活化能分别为0.38 eV、0.29 eV、0.39 eV和0.44 eV。当 掺 杂 量x=0.04时,陶瓷中的Li+离子活化能最低,最容易被激活从而在三维骨架结构中穿梭,因而具有最高的电导率;当掺杂量x=0.12时,陶瓷中的Li+离子活化能最高,不易被激活,因而具有较低的电导率。

图4 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的阿伦尼乌斯曲线Fig. 4 Arrhenius curves of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics

2.4 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的介电性能分析

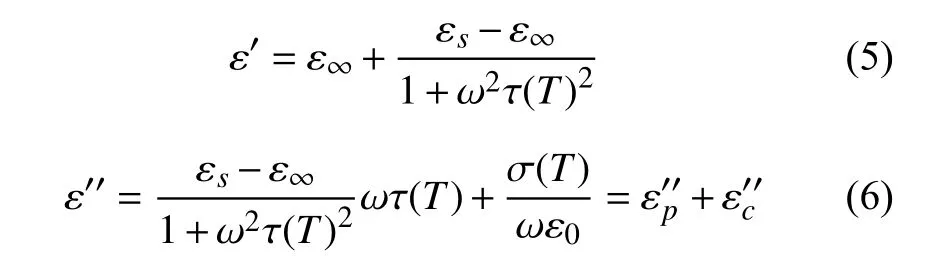

图5为Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的复介电常数。所有陶瓷的复介电常数均随频率增加而降低,呈现频散效应,有利于吸收带宽的拓宽。根据德拜理论,材料的复介电常数可以表示为以下形式[16]:

图5 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的复介电常数 (a)实部;(b)虚部Fig. 5 Complex permittivity of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics (a) real part;(b) imaginary part

式中:τ(T)为极化弛豫时间;σ(T)为材料的电导率,二者都是随着温度而变化的参量;ε0为真空介电常数;ε∞为光频下的介电常数;εs为静态介电常数;ω为角频率;εp""代表极化损耗;εc""代表电导损耗。由于角频率ω=2πf,随着电磁波频率的增加,导致介电常数的实部和虚部均降低。

从图5可以看出,Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的复介电常数随着Co2+离子掺杂含量的增多呈现先增加后降低的趋势,在x=0.04时,复介电常数的值达到最高,ε"在12.9~13.7,ε""在3.1~3.8。由式(5)、(6)可知,介电常数的实部取决于极化能力,虚部是极化和电导共同作用的结果。LATP陶瓷的极化机制是热离子松弛极化,在电场的作用下,容易被激活的Li+离子在三维骨架结构中产生定向迁移,导致局部离子过剩,电介质中电荷分布不对称,从而形成电偶极矩并产生极化[17]。当x=0.04时,Li+离子的活化能最低,容易在电场作用下产生定向迁移,引发热离子松弛极化,因而具有较高的ε"。此外,Li1.34Al0.26Co0.04Ti1.7(PO4)3陶瓷的电导率最高,引起的电导损耗明显,综合其较强的极化损耗,两者的共同作用使其具有较高的ε""。

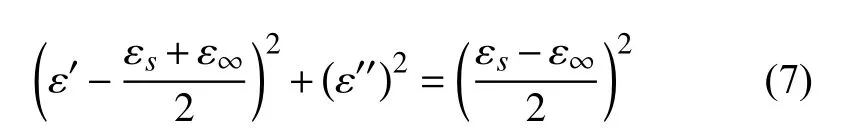

为了进一步说明电导损耗对介电常数的影响,图6是Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的Cole-Cole图。依据式(5)、(6),假设ε"和ε""是相关而非独立的,假如不考虑电导损耗对ε""的影响,利用这一相关性消去参变量ωι,得到公式(7)如下:

图6 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的Cole-Cole图 (a)x=0;(b)x=0.04;(c)x=0.08;(d)x=0.12Fig. 6 Cole-Cole plots of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics (a) x=0; (b) x=0.04; (c) x=0.08;(d) x=0.12

式(7)是将ε"和ε""相互联系起来的Cole-Cole定律,当极化损耗占据主要作用而不考虑电导损耗时,图谱中可观察到明显的半圆。图6中四条曲线均有明显的直线形成,说明电导损耗占据着重要的作用。根据电介质物理[18]可知,造成这种现象的原因是电导损耗的作用结果,材料的电导率越高,电导损耗对介电性能的影响越大,低频处的ε""越大,导致Cole-Cole曲线在低频处出现上翘的直线。当掺杂量x=0.04时,Cole-Cole圆弧最不明显,一条翘曲的直线较为明显,说明此时电导损耗明显超过极化损耗的作用。而在Li1.3Al0.3Ti1.7(PO4)3、Li1.38Al0.22Co0.08Ti1.7(PO4)3和Li1.42Al0.18Co0.12Ti1.7(PO4)3陶瓷中,圆弧相对明显,但依然是直线占据图谱的主体。综上可知,LATP陶瓷的损耗机理以电导损耗为主,极化损耗为辅。

2.5 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的吸波性能分析

图7是Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷在2.2 mm厚度下的计算反射率。2.2 mm厚度是在考虑吸收带宽和吸收峰值的情况优选下的厚度。对于无磁性的LATP陶瓷,吸波性能主要取决于其介电常数,当介电常数达到一定的阻抗匹配,且虚部损耗较强时,吸波性能最优。当掺杂量x≤0.08时,Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的复介电常数均较为匹配,吸收带宽均能覆盖整个X波段;当掺杂量x=0.12时,Li1.42Al0.18Co0.12Ti1.7(PO4)3陶 瓷 的 吸波性能不好,主要由于ε""较低,不能产生较强的损耗作用,不能有效地吸收电磁波。当掺杂量x=0.04时,Li1.34Al0.24Co0.04Ti1.7(PO4)3陶瓷的吸波性能最优,带宽覆盖整个X波段,并且最小反射率(RLmin)在9.67 GHz达到−17.3 dB。其原因在于,当掺杂 量x=0.04时,Li1.34Al0.24Co0.04Ti1.7(PO4)3陶瓷具有合适的Li+离子迁移通道,产生了阻抗匹配的复介电常数,且具有较强的电导损耗和极化损耗,利于电磁波的吸收。

图7 Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷在2.2 mm厚度的计算反射率Fig. 7 Calculated reflection loss of Li1.3+xAl0.3-xCoxTi1.7(PO4)3 ceramics in 2.2 mm

3 结论

(1)Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的电导率随着Co2+离子掺杂量的增加呈现先增加后降低的趋势,在x=0.04时具有最高电导率1.14×10−3S•cm−1,比未掺杂的LATP陶瓷提高了一个数量级。

(2)Li1.3+xAl0.3-xCoxTi1.7(PO4)3陶瓷的复介电常数呈现频散效应,并随着Co2+离子掺杂量的增加先增加后降低,在x=0.04时具有最高的复介电常数,ε"为12.9~13.7,ε""为3.1~3.8。较高的ε"主要取决于其产生热离子松弛极化的活化能最低,ε""取决于其较高的电导损耗。

(3)Li1.34Al0.26Co0.04Ti1.7(PO4)3陶瓷具有最优的吸波性能,其吸收带宽覆盖整个X波段,RLmin在9.67 GHz达到−17.3 dB,有望成为一种高温轻质吸波材料。