白涧铁矿ZK27A07孔下套管跑管事故处理

刘 江,聂新明,王雷浩,殷 邈,石 逊

(1.河北省地矿局第九地质大队,河北 邢台 054000;2.中化地质矿山总局河北地质勘查院,河北 石家庄 050031)

0 引言

下套管是钻探施工中常用的护孔技术方法,套管事故也是钻探施工中多发的孔内事故类型之一。由于地层因素或套管质量问题,下管工艺和提下钻、处理事故及钻进中操作不当,常使套管本身发生折断、脱扣、错动、中途坠落等各类事故。常用的处理方法有捞、提、串、震、割、顶、反、磨、劈、偏等。事故处理占用大量的生产时间,降低生产效率,影响工程质量。如果处理方法不当,会造成大量的人力物力浪费,甚至报废钻孔[1]。在河北省沙河市白涧铁矿勘探ZK27A07钻孔施工中,下三开套管时发生了跑管事故,在处理过程中又造生多个事故头叠加。最后通过混凝土浇筑自然绕障的方法,跑管事故得到成功处理,使钻孔免于报废。

1 工程概况

河北省沙河市白涧铁矿勘探探矿权人为冀中能源股份有限公司,本次勘探总体工作部署是对勘探区的首采地段采用以钻探为主的勘查手段,设计以50 m×50 m网度加密钻孔58个,其中地质孔39个、水文孔兼地质孔8个、水文观测兼地质孔5个、水文观测孔6个,详细查明矿床地质特征及矿体的连续性,为确定矿山生产规模、开采方式、开拓方案、矿石加工选冶工艺及矿山总体布置等提供地质依据。查明矿区水文地质、工程地质条件及矿区主要环境地质问题,为矿床的技术经济评价及矿山建设可行性研究提供依据,为矿山开采、设计提供地质依据。ZK27A07钻孔位于勘探区27A线,为主矿体首采地段加密控制孔,目标为深部的磁铁矿体,设计孔深877 m,也是为后续开采防治水工程施工预留钻孔。

勘探区地处太行山东麓中段的山前丘陵地带,西北地势稍高,标高293 m,东南低缓,标高186 m,地形起伏不大。本区钻探揭露地层由老到新为:奥陶系中统马家沟组、磁县组及峰峰组,石炭系中统本溪组、上统太原组,二叠系下统山西组、下石盒子组,第四系。褶皱和断裂均较发育。岩浆岩相对简单,岩石类型主要为闪长岩类,其次为石英闪长玢岩。

2 钻孔结构设计及下Ø89 mm套管的特殊要求

ZK27A07钻孔初步设计四级钻孔结构。即一开用Ø150 mm厚壁金刚石取心钻头,穿过上部第四系卵石层后进入稳定基岩10 m,下入Ø146 mm孔口套管;二开用Ø110 mm金刚石或复合片钻头,穿过煤系地层进入奥陶系峰峰组5~10 m,下入Ø108 mm地质套管;三开用S96 mm绳索取心钻具,钻至设计磁铁矿体顶板以上80 m,下入Ø89 mm地质套管;四开用S75 mm绳索取心钻具至终孔,即穿过矿层接触带见岩体(闪长岩)不少于20 m,遇有孔底异常或岩石蚀变较强时,应适当加深[2-3]。

如果二开Ø110 mm钻头不能够顺利穿过煤系地层进入奥陶系峰峰组,就用Ø130 mm钻头扩孔,加下一级Ø127 mm地质套管。

本孔为一孔多用勘探孔,即地质探矿孔兼做水文地质勘探与工程地质勘探孔的功能,且统筹勘探与防、治水及开采工程衔接。要求地质孔完成探矿任务后,矿体(标高最高)以上80 m处至地表,下Ø 89 mm×6 mm套管,固管止水后做耐压试验,要求压力≮12 MPa。

3 主要设备配备及跑管事故前施工情况

根据地质设计、地层复杂程度、孔深及钻孔结构等实际情况,结合单位现有设备以及在相近地区钻探经验,选用施工设备见表1。

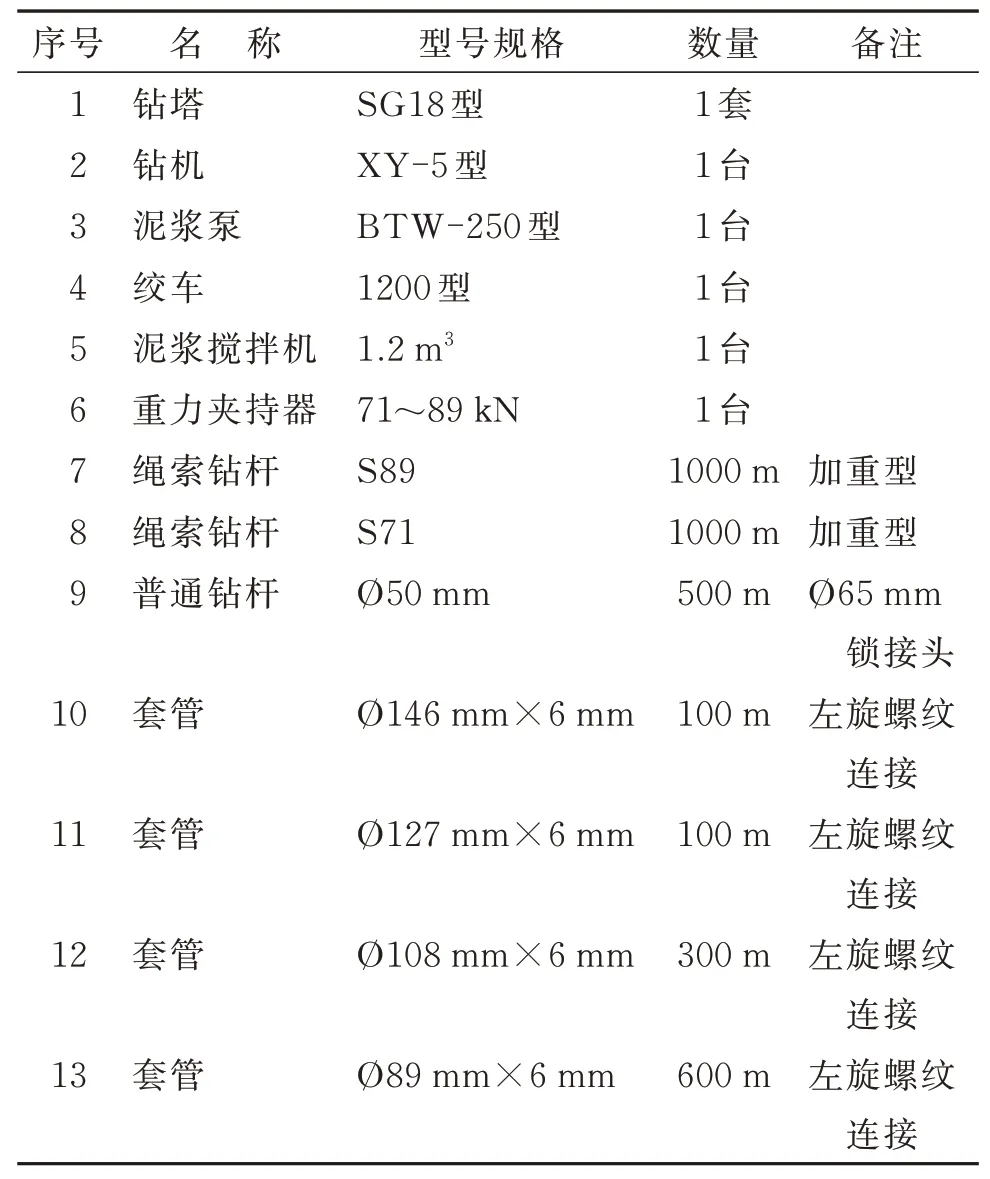

表1 施工主要设备配备Table 1 Main drilling equipment

一开采用单管Ø150 mm厚壁孕镶金刚石钻头,穿过第四系入基岩层10 m达孔深58.40 m。替浆,提钻,进行地球物理测井后,下入Ø146 mm地质套管,P.O32.5普通硅酸盐水泥浆固管。

二开施工钻遇地层是煤系地层,且为20世纪70年代煤炭开采后形成的采空区或冒落带,易塌孔、卡、埋钻,护壁和取心难度大。首先下入Ø108 mm技术套管,采用S96 mm绳索取心钻具钻进,钻穿煤系地层进入奥陶系峰峰组5 m,孔深258.40 m,取心后,起拔出Ø108 mm技术套管,用带有Ø96 mm导向头的普通Ø110 mm金刚石单管钻具扩孔至孔深258.40 m,替浆,冲孔,提钻,进行地球物理测井后,下入Ø108 mm套管,P.O32.5普通硅酸盐水泥浆固管[4-7]。

三开钻遇地层为奥陶系中统马家沟组、磁县组及峰峰组,采用S96 mm绳索取心钻具钻进,揭露了2个含承压水大型溶洞,1号溶洞孔深274.24~277.54 m、洞高为3.30 m,2号溶 洞孔深402.00~404.60 m、洞高2.60 m,承压水静水位埋深202.12 m。由取出的岩心可以看出,两溶洞顶底面均为干净规整的方解石结晶面。按照设计要求钻进至最上层矿体以上80 m、孔深538.52 m处停钻,替浆,冲孔,提钻,进行地球物理测井,最大孔斜为0.4°,满足设计要求,之后用长钻具通孔,开始下入Ø89 mm×6 mm地质套管,当套管柱下至距孔底40 m时,突然发生跑管事故。

4 跑管事故经过及原因分析

下套管时套管吊装工具为提引器和套管专用“蘑菇”头,套管专用“蘑菇”头是由现场准备下入孔内的套管上随机切下一段带有公接头的套管与一个单卡槽Ø65 mm钻杆锁接头焊接而成;套管夹持工具使用的是Ø89 mm绳索取心重力夹持器。为加强套管的连接强度,入孔时每两根套管连接丝扣上紧后,沿接缝周圈全部进行点焊。当套管柱下端距孔底约40 m时(已连接套管柱总长498.52 m),最顶端套管已连接、点焊完成,在夹持器松开的刹那间,套管柱与套管“蘑菇”头脱扣,套管柱瞬时进入孔内,发生了跑管事故。

分析发生跑管事故的原因,主要有主客观2个方面:

(1)客观上,本孔需要下入的套管柱过长(538.77 m)、过重(约6.6 t),单根套管一端加工母螺纹扣一端加工公螺纹扣,每两根套管间公母螺纹扣直接相连,未使用套管接箍;套管是甲方提供,不是同一批次,套管连接螺纹加工不规范,而且不是出自同车间。

(2)主观方面,没有采取浮力塞或分段下管的措施;加工下管用的“蘑菇”头是随机从套管上切下的,下管前只对每一单根套管进行了质量检查,没有考虑到不同批次的套管丝扣公差有一定差别;思想麻痹,认为多个已终孔钻孔都是用的同样方法下管,从未出现问题。

5 跑管事故处理过程

5.1 探摸事故头

发生跑管事故后,首先下钻具对事故套管头探摸[8],发现事故上头埋深为45.40 m,而按下入孔内的套管数量计算上口埋深应为40.00 m,相差5.40 m,这意味着在事故套管强大冲击力作用下再加上钻孔揭露有2个大型溶洞,孔内套管发生了严重变形,致使事故套管柱相对缩短了5.40 m。

5.2 套丝打捞

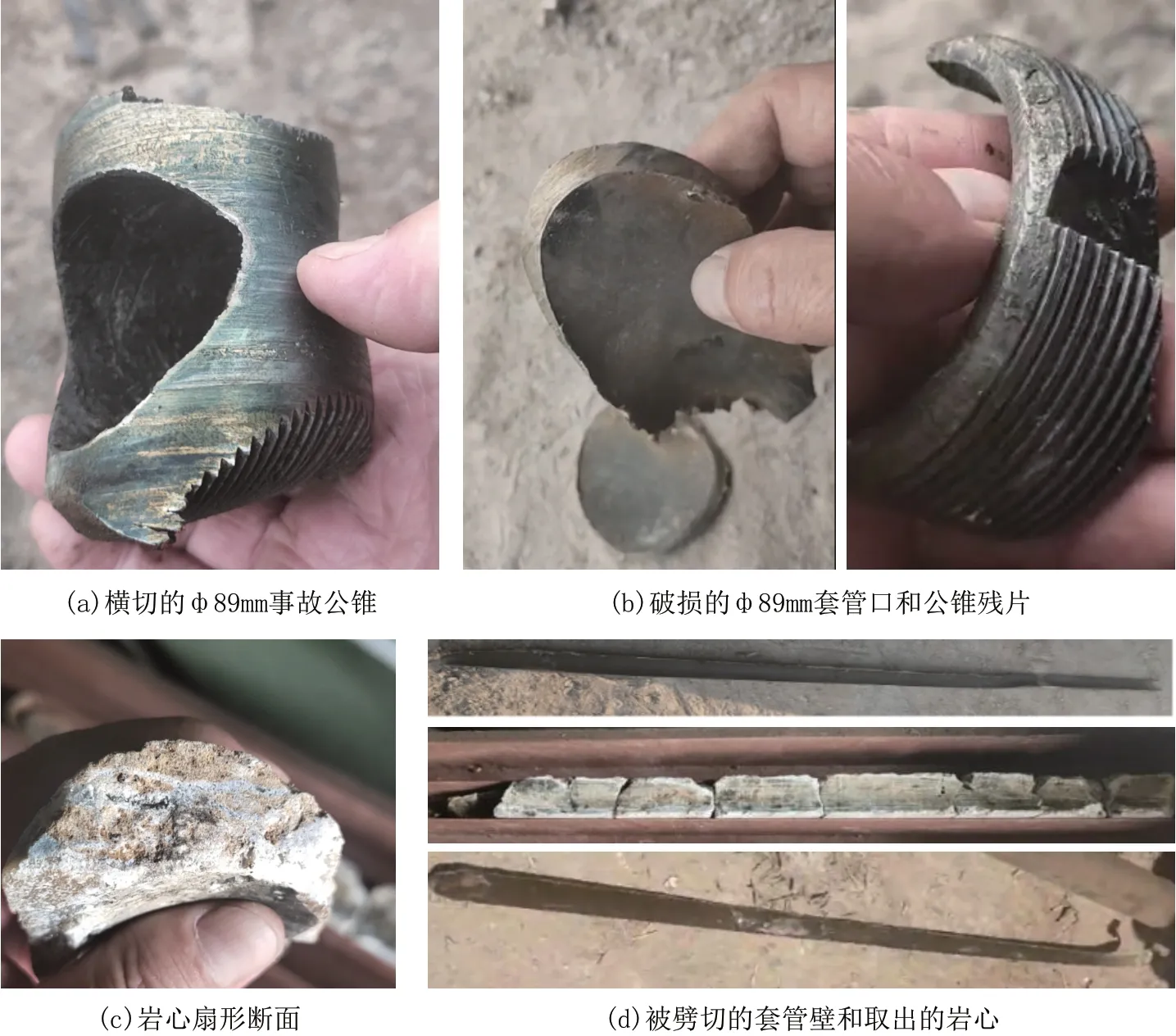

用Ø89 mm正丝公锥对事故套管进行套丝打捞[9]。通过打捞发现,跑管事故套管在强大冲击力、孔壁的碰撞及接触孔底后巨大的反弹力等多种力的共同作用下,套管柱在1号溶洞上部被断成了长度不一的4个自由节,均从套管接头处断开,套管断口接头破坏程度从上到下逐渐变小,同一处套管断开接头公接头比母接头受损变形严重(见图1),各自由节长度由上到下逐渐加长。

图1 打捞上来的事故套管接头受损图片Fig.1 Damaged casing joint fished out

第一次打捞出47.20 m,第二次打捞出70.82 m,第三次打捞出95.68 m,第四次打捞时,孔内事故套管连接完好,公锥套扣硬性反出14.44 m。第五次打捞时,孔内事故套管上头位于1号溶洞顶面以上0.70 m处,下公锥套扣强行反开,卷扬提升有力,用钻机强拉硬顶,上移2.70 m后,无法上、下提拉及回转,钻具被拉死。随后,使用起拔能力75 t(750 kN)的油压千斤顶,油压表显示20 MPa时,将公锥与事故套管顶脱开,提钻后,分析由于溶洞内事故套管变形严重已形成“麻花”状空间S弯[10]。接着采用专用水力液压割刀(下孔前进行泵量、刀头伸出量、断管所需时间测试)将事故套管进行分段短截,水力割刀下深至不能自由下降(入事故套管2.80 m)后上提0.10 m位置,开泥浆泵进行切割,套管切断后,提钻,再次下公锥进行打捞,公锥带上扣后,向上提升有力,回转向下发生掉钻,掉钻探孔3 m,为防止公锥进溶洞被卡,未敢探到底,断开套管的下半部分再次发生向下跑管,这时提钻捞取出被割断已变成S形套管2.70 m(见图2),根据取出的套管数与下管前统计的套管数据进行核对,被切割的套管单根长度为4.92 m,也就是该根套管有2.22 m跑留在孔内。

图2 被割断取出的套管Fig.2 Casing milled and fished out

5.3 探底打捞

由于二次跑管,不知跑下被割断的2.22 m套管与下部套管柱是否相连,使孔内情况更加复杂:若相连就会通过1号溶洞进入原孔;若与下部套管柱已经被反开,会出现3种可能情况,第一种情况是通过1号溶洞掉入原孔内,第二种情况是横躺在1号溶洞内,第三种就是下头进入原孔内斜插在1号溶洞中。于是采用Ø89 mm绳索取心钻杆与连接2.20 m长、Ø50 mm钻杆的Ø89 mm正丝公锥探底打捞,在孔深277.30 m处探到事故上头,人工磨转钻具,公锥于事故上头错位掉落0.20 m,再此提升打捞公锥,重新探到事故上头,人工磨转钻具,公锥仍从事故上头错位掉落0.20 m,重复同样动作多次后,合车给压回转进尺0.48 m,提钻,见打捞钻具有明显的方解石印记(见图3),判断事故套管上部与1号溶洞底板已形成“喇叭”口,事故套管上口可能偏离了钻孔中心,决定用带有长0.53 m导正头的Ø89 mm正丝公锥(见图4)再次探底打捞,探底后合车回转,提钻后发现导正头掉入孔内;而后采用Ø89 mm绳索取心钻杆通过一个变径接头连接Ø89 mm正丝公锥探底打捞,结果变径接头和Ø89 mm公锥一同断入孔内。

图3 钻具带有方解石印记Fig.3 Drilling tool marked with calcite

图4 带有导正头的Ø89 mm正丝公锥Fig.4Ø89mm direct thread male cone with the guide head

5.4 混凝土浇筑绕障

鉴于孔内溶洞及多种事故钻具的复杂性,现场进行了井下电视探察,由于井下电视分辨率较低,未能看清孔底情况,只看到溶洞内的水非常清澈(见图5),通过电视影像可以断定溶洞内水流速比较大。

图5 溶洞内电视影像Fig.5 TV image in the Karst cave

对下一步如何处理研讨出3个方案:一是偏斜;二是挪孔;三是混凝土浇筑绕障。偏斜方案,如果从Ø108 mm套管以下造斜距离1号溶洞太近,如果从Ø108 mm套管内开“天窗”造斜,二开地层是煤系地层采空区和冒落带,技术难度较大;挪孔方案,已施工的一开二开钻孔施工难度大,挪孔重新施工成本巨大;混凝土浇筑绕障方案,用混凝土将多个活动的事故头浇筑固定,进行劈割,因再垂直的钻孔通过溶洞后也不太可能100%重眼,据此可实现自然绕障,报废1号溶洞底板以下孔段,经济损失小,理论上可行,也方便操作。

通过对孔内各种因素分析,一致认为对孔内事故钻具采用混凝土浇筑固定,下正常Ø89 mm绳索取心钻具对事故钻具进行切削,以实现自然绕障[11-12]。

最初用石子粒径2~3 cm的C25商品混凝土6 m3通过二开Ø108 mm套管直接向孔内灌注,由于钻孔内存在承压水,混凝土与钻孔间形成了“液压油缸效应”,仅注入不到1 m3混凝土,全部滞留在Ø108 mm套管内,没有进入到1号溶洞内,浇筑失败。

候凝48 h后将Ø108 mm套管内混凝土透掉,重新浇筑混凝土。吸取了上次的教训,这次以Ø89 mm绳索取心钻杆做导管,采用石子粒径0.5~1.0 cm的C25人工搅拌混凝土(塌落度0.5 m),分3次浇筑,每次浇筑混凝土2 m3,间隔24 h。第一次将Ø 89 mm绳索取心钻杆下至事故头上方0.5 m处,通过Ø89 mm绳索取心钻杆灌注至1号溶洞底板之上,第二次将Ø89 mm绳索取心钻杆下至事故头上方0.8 m处,第三次将Ø89 mm绳索取心钻杆下至事故头上方1.0 m处,第三次浇筑完成候凝7天后,下入S96 mm绳索取心钻具,对事故钻具进行切削,钻压控制在5 kN之内,转速41 r/min,泥浆泵量72 L/min。钻进取心结果(见图6):第一次进尺0.5 m,取出的是横切的Ø89 mm公锥;第二次进尺0.8 m,取出的是破损的Ø89 mm套管口和公锥残片;第三次进尺2 m,用水力割刀切断后掉落在孔内的Ø89 mm事故套管被劈切,取出楔形套管壁2.22 m和由薄变厚断面为扇形面岩心0.6 m;第四次进尺3 m,孔内未打捞过的Ø89 mm事故套管被劈切,取出楔形套管壁2.4 m,岩心断面由扇形渐变成完整柱状岩心,绕障成功。

图6 混凝土浇筑绕障过程中取出的事故钻具及岩心图片Fig.6 Lost drilling tools and cores taken out in the process of concrete casting and by-pass drilling

5.5 重新下入Ø89 mm套管

绕障成功后继续钻进至原孔深538.52 m,最大孔斜1.2°,满足设计要求,重新下入Ø89 mm套管。吸取上次失败的教训,采用分段下管的技术方法,把要下入的套管柱538.77 m(出地面0.25 m)分成上下2段,下段套管柱长291 m,保证下入后与二开Ø108 mm套管搭接长度≮10 m,上段套管柱长247.77 m。上下段相连的2根套管丝扣要求在下管前进行试扣,保证丝扣吻合,并将套管母扣加工出外“喇叭”口,以保证在孔内易于对接。为保证套管安全,下管前对每根套管批次、质量进行核验,现场对整个套管柱每一根套管长度及入孔位置进行了精准计算和调整,确保在两个溶洞内没有套管丝扣接头,做到套管接头必须出溶洞顶面和底面不小于0.80 m。成功下入Ø89 mm套管,整个事故处理历时24天。

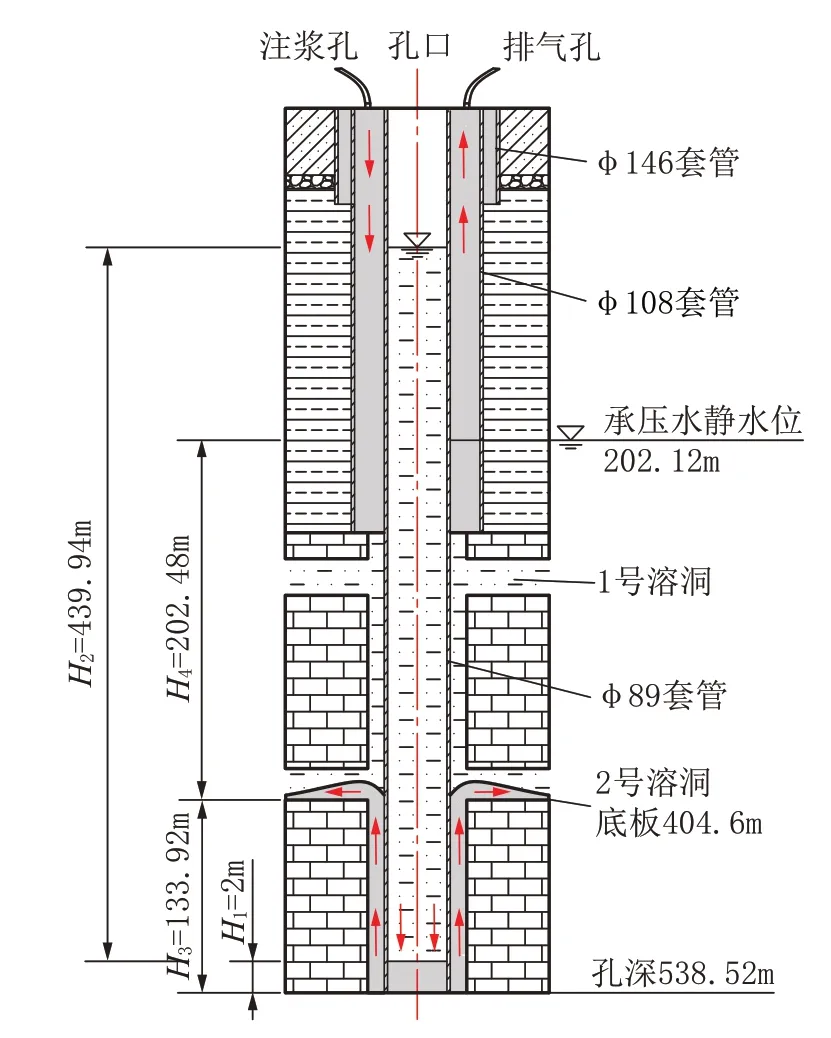

5.6 封固套管

下管结束后进行固管,本孔揭露2个大型含承压水溶洞,采用上下两端即“穿鞋戴帽”法进行固管[13-14],分两步:第一步用正循环平衡法对2号溶洞底板以下孔段即孔深404.60~538.52 m进行固封;第二步用灌入法对Ø89 mm和Ø108 mm套管重叠段环状空间即孔深258.40 m以上孔段进行封固;其余孔段不做固管处理(见图7)。

图7 三开固井示意Fig.7 Cementation for the third section drilling

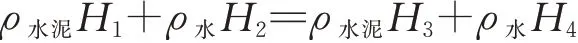

(1)对2号溶洞底板以下孔段固管,先将一只空水泥袋抟成团从孔口放进Ø89 mm套管内,以减轻水泥浆下沉时被孔内承压水稀释,而后封闭孔口泵入预制好的水灰比0.46(密度≮1.8 g/cm3)P.O42.5普通硅酸盐水泥浆。为保证固管质量,泵入水泥浆量取2号溶洞底板以下孔段钻孔理论容积,最后泵入清水平衡管内外压力,替浆水量必须提前计算确定,替浆水量过少管内预留水泥柱就会过高,增加后续扫塞工作量,超量管外水泥浆可能被压空,导致固管失败,套管内预留水泥柱高度1.0~2.0 m为宜。平衡法固管应满足:

式中:ρ水泥——水泥浆密度,t/m3;ρ水——水的密度,t/m3;H1——留水泥柱高度,m;H2——套管内加注水柱的高度,m;H3——2号溶洞底板至孔底的垂距,m;H4——套管外静水位至2号溶洞底板的垂距,m。

(2)对Ø89 mm和Ø108 mm套管重叠段环状空间隙进行固封。由于Ø89 mm和Ø108 mm套管环状间隙仅有5 mm,变径台阶可作为天然的水泥浆封隔器。将环状间隙从孔口用钢板焊封,上面边做一个注浆孔和一个排气孔。通过注浆孔泵入预制好的水灰比0.46(密度≮1.8 g/cm3)P.O42.5普通硅酸盐水泥浆,直至水泥浆从排气孔溢出为止。

固管完成后,候凝72 h,下钻扫水泥塞至孔底,做耐压试验,孔口压力12.5 MPa,稳压2 h,满足设计要求,三开结束。

6 四开施工

四开采用S76 mm绳索取心钻具,裸眼钻进至见闪长岩20 m终孔,孔深867.66 m处,替浆,冲孔,提钻,进行地球物理测井后,将水灰比0.46(密度≮1.8 g/cm3)P.O42.5普通硅酸盐水泥浆用Ø71 mm绳索取心钻杆送入孔底,自下而上进行封孔[15],每35~40 m提钻1次,且要求Ø71 mm绳索取心钻杆下口水泥面埋深≥3 m,封孔至矿体顶板以上5~8 m孔深612 m处,提钻,候凝72 h,下钻探水泥面,取出完整水泥心,验收合格,四开结束,终孔。

7 结论与建议

7.1 结论

(1)在大型溶洞或采空区内若发生钻具多头叠加事故,采用混凝土浇筑,实施切割自然绕障是一种切实可行的办法。

(2)含有承压水的钻孔,采用平衡法固管,必须要考虑承压水的压力和替浆水量。

(3)在含有多溶洞钻孔进行固管,通过“穿鞋戴帽”的方法,只能做到对最下面溶洞以下和最上面溶洞以上井段固管,其它更好的固管方法有待探索。

7.2 建议

(1)有溶洞的钻孔,如果溶洞高度大于单根套管长度,应下入双层套管;溶洞高度小于单根套管的长度,应避免套管的连接丝扣部位处在溶洞中间,以防止套管在溶洞内折断。

(2)所有下入孔内的套管,必须要认真核验套管的批次,检查每根套管质量,同时,将下入孔内的套管逐根丈量准确,按顺序编号记入原始班报表中,以备起拔套管和处理套管事故时查阅。

(3)在遇套管柱超长或超重时,建议把整个套管柱分段下入,在孔内进行连接;或采用加装浮力塞的方法下套管。