微差时间和填塞长度对临近充填体的影响研究

姜琳婧 金爱兵 姚宝顺 陈帅军

(1.北京科技大学土木与资源工程学院,北京 100083;2.金属矿山高效开采与安全教育部重点实验室,北京 100083)

随着浅部矿产资源逐渐减少,地下开采已经成为我国金属矿产资源开采的主要方式。地压控制一直是困扰地下开采的重要问题之一,嗣后充填采矿是解决地下开采地压问题的有效方法[1]。现阶段,采用嗣后充填采矿法的矿山普遍分两步骤间隔回采矿体,一步回采完成后,对一步采空区进行充填,充填完成并达到设计强度后进行二步回采[2]。二步回采过程中的爆破扰动将会对一步采充填体造成严重影响,导致充填体失稳垮塌混入二步采矿石中。因此,在二步骤开采过程中保证充填体稳定对采矿安全以及矿石贫化控制具有重要意义。

近年来,已有学者在提高充填体自身强度方面做了大量研究[3-6],但是从回采工艺的角度分析,爆破参数和孔网结构对充填体的影响更为直接。HU等[7]基于断裂力学理论,研究了爆破动荷载作用下胶结充填体的损伤程度。文兴等[8]根据爆轰压理论,分析论证了采场爆破振动对两侧充填体稳定性的影响。黄欣成等[9]利用应力波理论,分析了爆炸应力波在全尾砂胶结充填体中的传播及其与介质界面的相互作用,研究了充填体的质点振动速度阈值。姜立春等[10]综合考虑覆岩和自重力、爆破扰动力和充填体侧压力对胶结充填体矿柱的耦合作用,构建了矿柱失稳临界爆破振速理论模型。以上研究主要通过理论分析和建立理论模型分析爆破对充填体的影响,为井下二步回采矿石提供了理论基础。

室内物理试验是对现场原位条件的简化和等效,分离式霍普金森压杆试验在研究高应变率材料力学特性方面具有突出优势,常被用来研究爆破对充填体的影响。喻圆圆等[11]借助高速摄像技术,探究了爆破动荷载下胶结充填体的裂纹扩展规律。刘志祥等[12]通过动载荷试验分析了应力波在充填体内的传播规律,为井下二步采爆破作业提供指导性建议。吴振坤等[13]通过动静载荷试验得出胶结充填体动态抗压强度随应变速率增加而增加,高应变条件下,其动态抗压强度约为静态抗压强度的2倍。朱鹏瑞等[14]通过霍普金森压杆试验分析了爆破动载对充填体张拉破坏的影响,得到相邻矿柱的爆炸应力波对充填体产生拉应力的计算公式。

现阶段,爆炸仿真数值模拟作为一种“可视化”的爆破试验手段被广泛应用。张金等[15]利用有限元软件ANSYS/LS-DYNA对充填体保护层厚度进行模拟分析得出,保护层厚度大于等于1.5 m时,满足《爆破安全规程》(GB 6722—2014)的要求,能保证充填体稳定。刘爱兴等[16]基于LS-DYNA软件研究了爆破作用对不同孔底抵抗线扇形孔和不同边孔抵抗线平行孔两侧充填体的破坏损伤情况,得出随着扇形孔孔底抵抗线和平行孔边孔抵抗线的增大,爆破作用对充填体的破坏损伤逐渐减小。刘宏颖等[17]应用GDEM软件建立了矿房与相邻矿柱的损伤模型,探究了不同边孔距爆破时充填体的损伤情况,结果表明:矿山设计爆破参数对充填体边界影响较大,且充填体的损伤范围随着边孔距的增大而减小。武旭等[18]通过数值模拟研究了中深孔爆破对充填体安全稳定性的影响,总结了地震波的衰减规律。邓红卫等[19]利用LS-DYNA软件建立了准二维扇形中深孔爆破模型,通过优化各段别微差时间达到了降低爆破振动的目的。

上述研究表明,关于爆破对充填体影响的研究较为广泛,但有关炮孔参数对充填体影响的研究相对薄弱。数值模拟因其试验可重复性和结果直观性强的优点被广为使用,为此,本研究通过现场振动速度监测试验,将现场振动速度与ANSYS/LS-DYNA数值模拟同一监测点的振动速度进行比较,验证数值模拟的有效性,在此基础上设计不同的微差时间、填塞长度等炮孔参数进行数值模拟优化分析,从而获得最佳微差时间和填塞长度。研究成果对于二步采过程中充填体稳定性分析具有一定的参考价值,也可为该类矿山二步采充填体炮孔参数优化以及类似矿山充填体稳定性分析提供借鉴。

1 现场爆破振动速度监测

1.1 爆破振动速度监测方案

以山东某铁矿为例,现场试验使用由成都中科测控公司生产的TC-4850爆破测振仪进行振动速度测量,仪器如图1(a)所示。安放仪器时,调整传感器使X方向与矿房走向垂直,Y方向与矿房走向平行,Z方向沿着矿房高度方向,使用石膏将传感器固定在巷道内,同时使用粉岩进行掩埋,避免周围地表振动造成仪器误触发,设备安装及固定见图2。为保护试验装置和保证监测结果的准确性,监测点选择在-410 m水平的3404区矿房,矿房边界距离爆源中心60 m,每隔2~3 m 布设一个测点,共布设了 1#、2#、3#、4#共4个监测点,具体位置如图1(b)所示。

图1 爆破测振仪及监测点位置Fig.1 Position of blasting vibration meter and monitoring points

图2 爆破测振仪安装及固定Fig.2 Installation and fixation of blasting vibrograph

爆破作业完成后,将爆破测振仪监测到的振动速度数据导入后处理软件Blasting vibration analysis中,即可得到X、Y、Z3个方向上的振动速度波形图。本研究试验是为了监测爆破对充填体的影响,因此只选择X方向的振动速度进行分析,监测结果见表1。

表1 振动速度监测结果Table 1 Monitoring results of vibration velocity

1.2 监测结果分析

本次爆破振动速度分析以萨道夫斯基经验公式为基础,采用最小二乘法对生产爆破过程中的实测振动速度数据进行拟合,求得相应爆破振动参数的衰减方程。

萨道夫斯基公式为

式中,V为质点振动速度,cm/s;Q为微差爆破时单段最大装药量,kg;W为爆源中心至测点的距离,m;K、α分别为爆区场地系数和衰减系数。

令

则式(1)可转化为

将表中数据进行线性拟合,求得场地系数K=30.529,衰减系数α=1.72,其线性回归相关系数R2=0.98,相关系数良好。为此,可以得到适合于该矿二步采爆破振动萨道夫斯基公式为

该矿扇形中深孔爆源中心到充填体边界的距离W=9 m,单段装药量Q=133 kg,代入式(5)计算得V=11.54 cm/s,即为按照原炮孔参数设计时充填体边缘的振动速度计算值。

2 数值模型构建

2.1 爆破参数设置

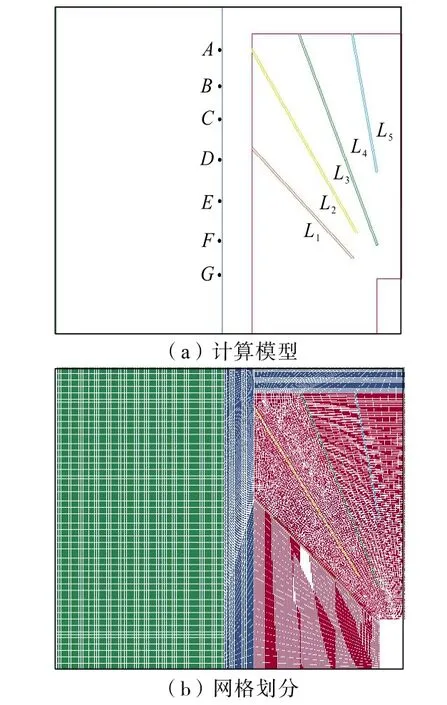

矿山采用上向扇形炮孔落矿,一次爆破1~2排,孔底距2.9 m,排距1.8m,炮孔直径100 mm,扇形面倾角90°,边孔角度45°,炮孔长度8~20 m,每排9~10个孔,装药密度0.75 kg/dm3,装药系数0.6,炸药单耗0.54 kg/m3,孔网密集系数1.5,使用电子雷管起爆系统设置各段别微差时间为20 ms,采用孔底起爆方式引爆炸药。不同炮孔对应的填塞长度依次为2、3、2、6、4 m。 矿房模型如图3(a)所示。

图3 扇形炮孔计算模型及网格划分Fig.3 Calculation model and mesh division of fan-shaped hole

2.2 模型构建

基于中深孔爆破参数在ANSYS/LS-DYNA软件中建立由炸药、矿石和充填体组成的等比例准二维模型,模型选用SOLID164实体三维单元,采用映射网格划分方式,在炮孔附近建立一层空体积网格与矿石网格重合,定义炸药、空体积组成的ALE网格与矿石、围岩组成的Lagrange网格流固耦合,并在K文件中添加∗CONSTRAINED_LAGRANGE_IN_SOLID和∗ALE_MULTI-MATERIAL_GROUP关键字,允许多种物质在同一个网格中出现。由于矿房在宽度和厚度方向是对称的,因此建模采用1/4模型,对称边界设置对称约束条件,其他边界设置无反射边界条件,计算单位制为cm-g-μs,网格划分如图3(b)所示。

2.3 材料参数

2.3.1 材料模型

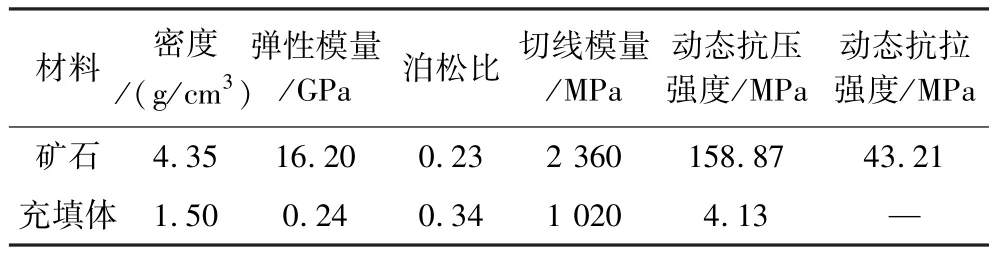

矿石为中细粒结构,致密块状、斑杂状构造。采用MAT_PLASTIC_KINEMATIC关键字描述矿石和充填体的本构关系,主要物理参数见表2。

表2 矿石和充填体材料数值模拟参数Table 2 Numerical simulation parameters of ore and backfill materials

2.3.2 炸药材料模型

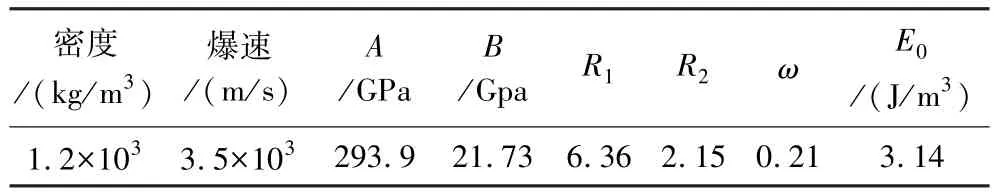

炸药材料模型选用∗MAT_HIGH_EXPLOSIVE_BURN模型,结合压力—体积JWL状态方程来计算爆轰过程中的压力。起爆位置和延时时间通过∗INITIAL_DETONATION来定义,JWL状态方程为

式中,p0为单元压力,Pa;为爆轰产物的相对体积;E0为初始内能密度,J/m3;ω为格林艾森参数,即在体积一定时,压力相对于内能的变化率;A、B为表征压力的参数,GPa;R1、R2为试验确定常数。

对于不同类型炸药,JWL状态方程对应的参数也各不相同。根据文献[20],该铁矿2#岩石乳化炸药JWL状态方程参数取值见表3。

表3 2#岩石乳化炸药性能参数及JWL方程参数Table 3 Property parameters and JWL equation parameters of 2#rock emulsion explosive

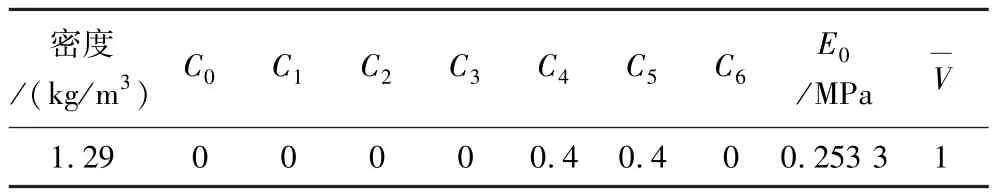

2.3.3 空气材料模型

LS-DYNA软件中,常用流体材料模型关键词∗MAT_NULL和线性多项式状态方程描述空气材料,其状态方程为

式中,p为爆轰压力,Pa;C0~C6为常数;E0为初始内能密度,J/m3;μ为体积比,为相对体积。

参考文献[21],空气材料参数及状态方程参数取值见表4。

表4 空气材料参数Table 4 Air material parameter

2.4 有效性检验

根据矿山原爆破方案,在ANSYS/LS-DYNA模拟软件中建立数值模型,在矿房与充填体交界面选择7个监测点(图3(a)),获得监测点的振动速度数据,结果如图4所示。由图4可知:最大爆破振动速度为11.60cm/s,与1.2节中萨道夫斯基公式计算结果基本一致,说明用ANSYS/LS-DYNA软件进行数值模拟分析具有有效性。

图4 矿山原方案监测点峰值振动速度Fig.4 Peak vibration velocity of monitoring points of the mine original scheme

3 炮孔参数优化模拟

3.1 模拟方案

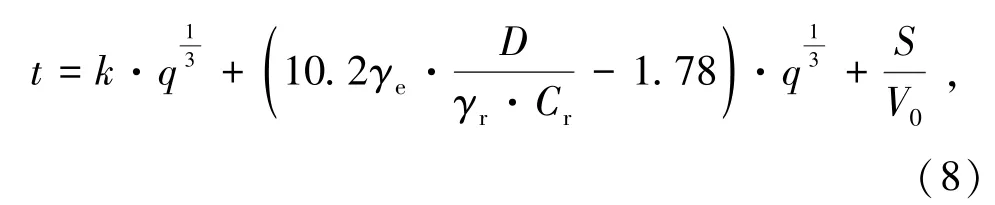

矿山在设计爆破参数时,一般根据现场经验进行选取,具有一定的随机性和局限性。本研究基于矿山原爆破参数方案,结合长沙矿冶研究院[22]建立的微差时间计算公(式(7))和中国铁道科学研究院[23]推导的填塞长度计算公式(式(8))来设计优化方案,公式为

式中,k为炸药性能参数,一般取2;t为孔间微差时间,ms;q为平均装药量,kg;γe为炸药容重,取1.28 g/cm3;D为炸药爆速,m/s;γr为岩石容重,g/cm3;Cr为岩石纵波波速,取4 000~5 000 m/s;S为岩石移动距离,取10 mm;V0为岩块平均移动速度,取2~5 mm/ms。

炮孔长度与炮孔填塞长度的关系可表示为

式中,L为炮孔长度,m;ls为填塞长度,m;ρ1为炮泥密度,g/cm3;ρ0为炸药密度,g/cm3。

根据该铁矿采场爆破中单段装药量、岩石参数和使用的2#岩石乳化炸药参数,其中,q=133 kg,γe=1.28 g/cm3,D=3 500 m/s,γr=2.7 g/cm3,ρ1=1.48 g/cm3,ρ0=1.2 g/cm3,L1=10.61 m,L2=14.86 m,L3=14.55 m,L4=13.75 m,L5=13.50 m,代入式(8)和式(9)计算得延期时间为19.41~23.43ms;填塞长度为ls1=1.83~2.11 m、ls2=3.22~4.68 m、ls3=3.12~4.24 m、ls4=2.87~3.93 m、ls5=2.51~3.67 m。

依照理论推算和实际工程参数设置,将微差时间和填塞长度均取整数,扇形孔的爆破微差时间依次取19、20、21、22、23、24、25 ms作为设计研究方案;填塞长度按照式(9)计算,其中炮孔长度L=8~20 m。当Cr取4 000m/s时,填塞长度ls1~ls5分别取2、3、3、3、3 m;当Cr取 4 500 m/s时,填塞长度ls1~ls5分别取2、4、3、4、4 m;当Cr取 5 000 m/s时,填塞长度ls1~ls5分别取 2、5、4、4、4 m。 结合矿山工程实际布孔方式,由于孔口炮孔相对集中,爆破能量相对集中,为了改善孔口爆破效果,避免矿石过度粉碎或产生大块堵孔,将中间炮孔L3和L4的填塞长度分别减少1 m和增长1 m,使孔口爆破位置相对错开,提高爆破能量利用率。 设计填塞长度ls1~ls5方案A0(2、3、2、4、3 m),方案B0(2、4、2、5、4 m),方案C0(2、5、3、5、4 m)和原方案D0(2、3、2、6、4 m)。

研究微差时间时,设置填塞长度为原方案D0(2、3、2、6、4 m),得到最佳微差时间;研究填塞长度时,设置微差时间为最佳微差时间,最终获得最佳填塞长度方案。具体方案设计见表5和表6。

表5 不同微差时间方案Table 5 Different differential time schemes

表6 不同填塞长度方案Table 6 Different stemming length schemes

3.2 微差时间数值模拟分析

本研究在矿山填塞长度方案D0的基础上,设计爆破微差时间分别为 19、20、21、22、23、24、25ms共7种方案,通过对比不同微差时间方案的有效应力和峰值速度大小确定最优微差时间。

微差时间为19 ms时,不同分段爆破的有效应力云图如图5所示。当第1段炮孔爆破完成时,应力波均匀传播到约为炮孔直径3倍距离处,呈圆柱状分布在炮孔周围,将炮孔及邻近空间完全覆盖,如图5(a)所示;当第2段炮孔爆破完成,应力波均匀分布在中间3孔周围,由于两段炮孔爆破有部分应力波同时到达两炮孔中间位置,因此产生了应力叠加,如图5(b)所示;当第3段炮孔爆破完成后,应力波均匀分布在矿房中央,如图5(c)所示;当第4段炮孔爆破完成后,应力波均匀布置,分布范围广,几乎布满整个矿房上半部分,并且在前3段爆破的共同作用下,向进路方向扩展,如图5(d)所示;当第5段炮孔爆破完成后,应力波均匀传播到整个矿房上半部分,在5个分段共同作用下传向充填体,作用在充填体侧壁上,如图5(e)所示。

图5 爆破微差时间为19 ms时的爆破有效应力云图Fig.5 Blasting effective stress nephogram under the blasting differential time is 19ms

微差时间为19 ms时,方案D0不同监测点的振动速度—时程曲线和应力—时程曲线如图6、图7所示。由图6、图7可知:当微差时间为19 ms时,峰值振动速度为13.2 cm/s,最大有效应力为3.13 MPa。

图6 监测点峰值振动速度—时程曲线Fig.6 Peak vibration velocity-time history curves of the monitoring points

图7 监测网格有效应力—时程曲线Fig.7 Effective stress-time history curves of the monitoring grid

不同微差时间方案的峰值振动速度和有效应力分布如图8所示。由图8可知:随着微差时间由19 ms变化到25 ms,最大有效应力呈现先降低后增大的趋势,微差时间为23 ms时达到最小值1.80 MPa,与原方案(20 ms)相比,有效应力从2.83 MPa降低到1.80 MPa,降低了1.03 MPa,降低率为36.39%。随着微差时间的增加,峰值速度也呈现先降低后增大的趋势,微差时间为23 ms时达到最小值8.73 cm/s,与原方案(20 ms)相比,峰值速度从11.6 m/s降低到8.73 cm/s,降低了2.87 cm/s,降低率为24.74%。依据《爆破安全规程》(GB 6722—2014)要求,充填体监测点的最大安全振动速度不超过12 cm/s;通过室内霍普金森压杆试验可知,充填体动态抗压强度为4.13 MPa。微差时间为23 ms时,降振效果最佳,且振动速度和有效应力均满足规范要求。

图8 不同微差时间下峰值振动速度与有效应力分布Fig.8 Distribution of the peak vibration velocity and effective stress at different differential time

3.3 填塞长度数值模拟分析

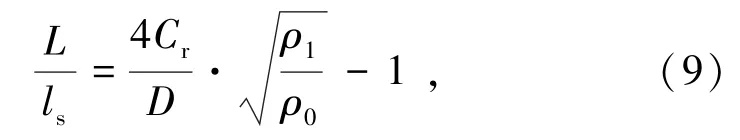

在3.2节中,通过保持填塞长度不变,优化微差时间来降低振动速度,本节通过保持最佳微差时间23ms不变,分析4种不同填塞长度方案A0~D0下炮孔爆破应力的传播和分布特征。

不同方案爆破末期有效应力云图如图9所示。由图9可知:4种方案的应力云图都均匀分布在整个矿房,但不同方案的局部应力分布存在差异。方案A0和方案C0在孔口位置形成巨大镂空,只有部分残余爆破能量波及,容易导致孔口岩石爆破不够充分,形成大块,影响放矿;方案B0应力波分布均匀,有较多应力波传播到附近岩石中,应力波作用时间更长;方案D0在相邻炮孔中间位置应力较小,在炮孔周围能量分布集中,应力分布不均匀。

图9 不同填塞方案爆破有效应力云图Fig.9 Nephogram of blasting effective stress of different stemming length schemes

不同填塞长度下峰值振动速度和有效应力分布如图10所示。由图10可知:方案A0和方案C0的峰值振动速度和有效应力较方案D0(原方案)有所增加,方案B有效应力和峰值速度分别为1.62 MPa和8.39cm/s,较方案D0(原方案)有所降低,峰值振动速度降低了0.34 cm/s,有效应力降低了0.18MPa。由此可见,方案B0降振效果最好,且振动速度和有效应力均满足规范要求。

图10 不同填塞方案峰值振动速度与有效应力分布Fig.10 Distribution of the peak vibration velocity and effective stress of different stemming length schemes

综合不同微差时间和填塞长度方案模拟结果可知,当微差时间为23 ms,填塞长度ls1~ls5分别为2、4、2、5、4m时,矿房应力分布均匀,爆破对充填体影响最小,可保证充填体稳定性。

4 结 论

本研究根据现场测振数据拟合得到振动速度方程,并与ANSYS/LS-DYNA软件数值模拟同一监测点的振动速度比较,验证了数值模拟的有效性。在此基础上,设计了不同微差时间和填塞长度方案进行数值模拟,得出以下结论:

(1)微差时间从19 ms增加到25ms时,矿房与充填体交界面的最大有效应力和峰值速度均呈现先降低后增大的趋势。当微差时间为23 ms时,上述两值均达到最小,分别为1.80 MPa和8.73cm/s,满足规范要求,对充填体影响最小。

(2)基于矿山原爆破参数方案,设计了4种填塞长度方案,分析了不同方案下矿房与充填体交界面的最大有效应力和峰值振动速度,当填塞长度ls1~ls5分别为 2、4、2、5、4 m时上述两值最小,分别为1.62 MPa和8.39 cm/s,爆破作业对临近充填体的影响最小,降振效果最好。

(3)结合理论分析、现场测试和数值模拟方法,分析了微差时间和填塞长度对爆破效果的影响,获得爆破优化方案,有助于降低对二步采充填体的损伤,可为矿山合理设计爆破方案提供理论依据。