某含铷花岗岩矿石中伴生钽铌锂的综合回收试验研究

李 宏 孙金龙 谭秀民 张秀峰 吕子虎 苗群峰李智斌 齐云飞

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006;3.自然资源部多金属矿综合利用评价重点实验室,河南 郑州 450006;4.河北省地质矿产勘查开发局第八地质大队,河北 秦皇岛 066001)

“三稀”是稀土金属、稀有金属、稀散金属的总称,对国家安全和经济发展至关重要[1]。钽、铌、锂属于重要的稀有金属,其中钽、铌广泛应用于电子、化工、新能源、原子能等领域,是工业不可替代的金属[2-4];锂广泛应用于新能源、新材料领域,是重要的“能源金属”[5-6]。我国钽、铌资源稀缺,对外依存度大于80%;同时我国也是锂产品的主要消费国,2017年我国折合碳酸锂消费占世界的52.48%[7-8]。实现矿石中伴生钽铌锂资源的综合利用对稳定我国钽铌锂资源国内保障具有深远意义。

钽铌矿物主要包括钽铁矿、铌铁矿、烧绿石、细晶石和锰钽矿,常与其他矿物共伴生。钽铌矿物具有磁性且密度较大(大于4 g/cm3),常采用磁选、重选工艺回收,也有采用浮选法回收重选尾矿或细粒物料中的钽铌,部分矿物如铌铁矿、钽铌铁矿等由于导电性好,可采用电选法进行分离,但成本较高[9-11]。袁梅等[12]进行了钽铌粗精矿高梯度磁选试验研究,针对Nb2O5品位为3.13%、粒度为-0.2 mm占95%的原料,在背景磁感应强度为0.6 T的条件下获得了Nb2O5品位21.67%、回收率49.73%的铌精矿。周贺鹏等[13]从江西宜春磁选尾矿中重选回收钽铌,在-0.15 mm占80%的条件下经摇床重选,Ta2O5品位由0.031%提升到21.14%,回收率达40.92%。徐健等[14]对我国典型钽铌矿进行研究,采用重—浮—磁的联合工艺处理松树岗花岗岩型钽铌矿,钽铌精矿(Ta,Nb)2O5的品位达62.11%,回收率为62.89%;对南平花岗伟晶岩型钽铌矿进行两段磨矿—重选—磁选,最终钽铌精矿(Ta,Nb)2O5的品位和回收率分别为45%和63%;利用重选—弱磁选—强磁选对钽铌为伴生元素的甲基卡花岗伟晶岩型锂多金属矿进行钽铌回收,钽铌精矿 Ta2O5、Nb2O5品位分别为3.01%和9%,回收率分别为39.83%和53%。

含锂矿物主要包括锂辉石、锂云母、铁锂云母、透锂长石和磷锂铝石等。随着锂价格持续攀升,从含锂云母中提锂日益受到重视[15]。浮选法对含锂云母的富集效果明显,根据矿浆pH值不同,分为酸法浮选和碱法浮选2种[16-18]。酸法浮选流程利用含锂云母与脉石矿物(长石、石英)零电点的差异,调节矿浆pH在2~3,使用胺类阳离子捕收剂正浮选含锂云母。吕子虎等[19]对铁锂云母进行选矿试验研究,发现与磁选法相比,浮选法更有利于铁锂云母的回收富集,用硫酸调节矿浆pH为3、椰油胺为捕收剂,得到了Li2O品位2.45%、回收率56.08%的铁锂云母精矿。邹耀伟等[20]采用重—磁—浮联合工艺,在回收钽铌后浮选回收铁锂云母,调节矿浆pH为3,XLD-152为捕收剂,经 “1粗1精”2次选别得到了 Li2O品位3.1%、回收率75.48%的铁锂云母精矿。酸法浮选流程得到的精矿品质高,但对环境威胁大,随着绿色矿山发展其工业可行性不高。碱法浮选流程中矿浆pH在8~9,常采用阴阳离子组合捕收剂浮选含锂云母。何桂春等[21]从宜春钽铌重选尾矿中浮选回收锂云母,在水玻璃为抑制剂的条件下评价多种阴离子药剂与椰油胺组合捕收锂云母效果,发现使用氧化石蜡皂时精矿品位最高,其次为 LZ-00、油酸钠;使用自制LZ-00为捕收剂时可在相当Li2O品位的条件下品位提高约10个百分点。碱法浮选与酸法相比,药剂制度复杂,加药量大,经济成本稍高。

目前文献报道研究主要集中在对单一钽铌或含锂云母的选矿富集,特别是对于品位较低的多金属伴生矿石,较少综合考虑其伴生资源的回收。根据原矿性质选择合适的工艺,能在实现资源最大化的同时节约能源。为此,对某含铷花岗岩矿石中伴生钽铌锂进行综合回收试验研究,以期为同类矿石的综合利用提供技术借鉴。

1 试样性质

1.1 化学成分及矿物组成分析

本研究试样为麻地稀有金属矿化岩体的碱性长石花岗岩钻孔样,原矿粒度为-30 mm。采用XPC-600mm×100 mm颚式破碎机和MPG-ϕ200 mm×125 mm对辊破碎机经两段一闭路破碎处理,制得粒度为-2 mm的试验样品。方格法取50 g矿样进行化学多元素和矿物组成分析,结果分别见表1、表2。

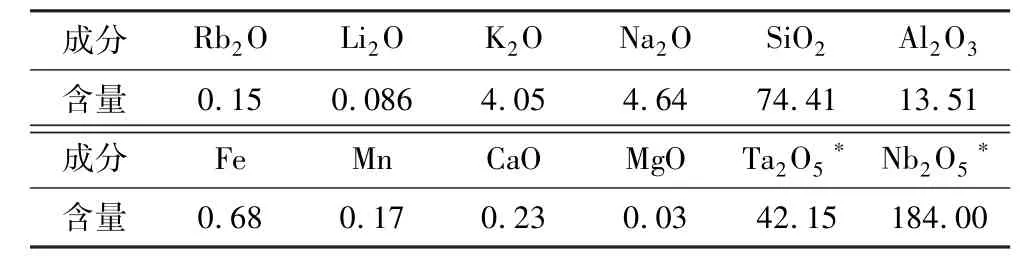

表1 试样化学多元素分析结果Table 1 Analysis results of chemical multi-elements for the sample %

表2 试样中主要矿物成分及含量Table 2 Major mineral composition and content for the sample %

由表1可知:试样中有价组分 Rb2O、Li2O、Ta2O5、Nb2O5的含量分别为 0.15%、0.086%、42.15 g/t、184.00 g/t。 根据《矿产地质勘查规范》(DZ/T 0203—2020),试样中除Rb2O外其他有价组分含量均较低。

由表2可知:试样中主要矿物为钠长石、石英、钾长石和铁锂云母,含量分别为 43.32%、30.64%、22.01%和2.45%,其他矿物含量较低。

为确定试样中有价元素的赋存状态,对钽铌锂铷进行金属量平衡计算。结果表明:①钽铌赋存于铌铁矿中(钽与铌发生类质同象替换),其矿物含量仅为0.04%,在镜下少见,铌铁矿中钽铌品位分别为10.53%、46.00%。 ② 锂赋存于铁锂云母中,Li2O含量为2.85%。③铷主要赋存于钾长石中,钾长石中铷占试样中铷总量的81.97%,其次赋存在铁锂云母中,占试样中铷总量的18.03%。选矿目的矿物为铌铁矿和铁锂云母,其矿物总含量仅为2.49%,含量较低。

1.2 主要矿物嵌布特征

试样中主要矿物嵌布特征见图1。其中石英、钠长石、钾长石呈不规则块状,铁锂云母呈层状,罕见铌铁矿与钠长石连生。

图1 试样中主要矿物的SEM图Fig.1 SEM images of major minerals in the sample

(1)石英。试样中石英多呈他形粒状晶形(图2(a)),粒度较粗,少量与钾长石等矿物呈港湾状接触(图2(b)),大部分石英已经单体解离。

图2 石英的背散射电子图像Fig.2 Backscatter electron images of quartz

(2)钠长石。试样中钠长石粒度多分布在0.15 mm以下(图3(a)),部分与钾长石等矿物连生(图3(b)),有利于单体解离。

图3 钠长石的背散射电子图像Fig.3 Backscatter electron images of soda feldspar

(3)钾长石。试样中钾长石主要为微斜长石,与钠长石(图4(a))、石英(图4(b))紧密共生,呈集合体嵌布,不利于其单体解离,由于风化侵蚀,表面呈现不规则孔隙。

图4 钾长石的背散射图像Fig.4 Backscattered electron images of potassium feldspar

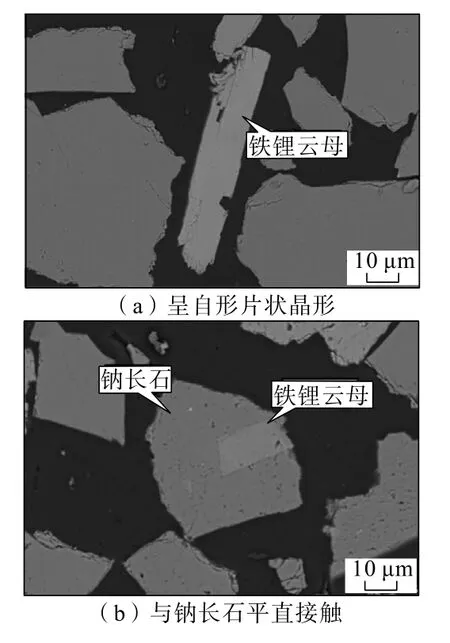

(4)铁锂云母。试样中铁锂云母多呈自形片状晶形(图5(a)),粒度较细,与其他矿物平直接触(图5(b))。

图5 铁锂云母背散射图像Fig.5 Backscattered electron images of zinnwaldite

1.3 主要矿物的工艺粒度

对试样中主要矿物进行了工艺粒度分析,结果见表3。

表3 主要矿物的工艺粒度Table 3 Technology grain size of major minerals

由表3可知:试样中石英粒度最粗,主要分布在0.02~0.3 mm;钾长石和钠长石次之,主要分布在-0.15 mm;铁锂云母粒度较细,主要分布在-0.074 mm。

2 试验方案及设备

2.1 试验方案

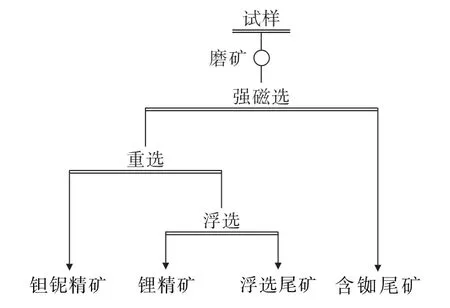

由试样性质分析结果可知,本次试验回收的目的矿物为铌铁矿和铁锂云母。铌铁矿的比磁化系数为2.5×10-5cm3/g,铁锂云母的比磁化系数为2.7×10-4cm3/g,均属于弱磁性矿物(比磁化系数介于1.5×10-5~6.0×10-4cm3/g),而长石、石英为非磁性矿物,理论上可通过强磁选对铌铁矿和铁锂云母进行回收。铌铁矿密度为5.20~6.25 g/cm3,而铁锂云母密度为2.9~3.3g/cm3(与长石、石英类似),根据重选可选性判断准则计算得E>1.75,属于易重选类型,可采用重选得到钽铌精矿和富集锂的重选尾矿。铁锂云母和其他矿物的浮游性差异明显,可采用浮选的方法从重选尾矿中得到铁锂云母精矿。试验的原则工艺流程如图6所示。

图6 试验原则工艺流程Fig.6 Test principle process flow

2.2 设备及试剂

试验设备包括:XMB-ϕ200 mm×240 mm型棒磨机、XCRS-74型鼓形湿法弱磁选机、SLon-100型立环高梯度脉动磁选机、YT-T-3L型摇床、XFD型单槽浮选机。

试验药剂包括:Na2CO3,分析纯;水玻璃,分析纯;十二胺,化学纯;氧化石蜡皂,工业纯。

3 试验结果与讨论

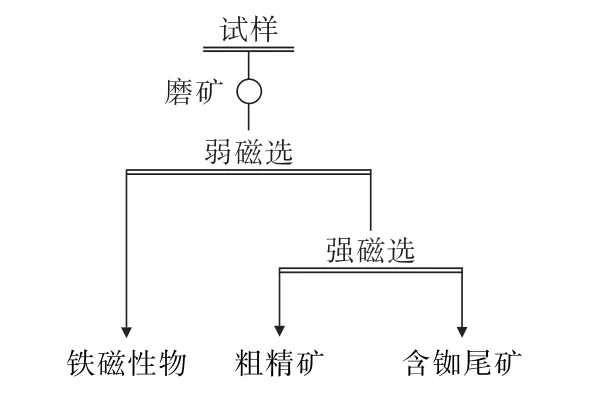

3.1 弱磁选—强磁选试验

弱磁选—强磁选试验流程如图7所示。首先,通过 XMB-ϕ200mm×240mm型棒磨机将试样磨至一定粒度。再利用XCRS-74型鼓形湿法弱磁选机弱磁选除去试样中机械铁等铁磁性物。最后,选择立环高梯度脉动磁选机对弱磁选尾矿进行强磁选试验,所用磁介质为直径2 mm、空隙3 mm交叉排列的不锈钢棒条,脉动频率为50 r/min。

图7 弱磁选—强磁选试验流程Fig.7 Flow sheet for low-magnetic separation and high-magnetic separation

3.1.1 磨矿细度试验

在弱磁选磁场强度为95.5 kA/m、强磁选磁场强度为795.8 kA/m的条件下,考察磨矿细度对粗精矿中Ta2O5、Nb2O5指标的影响,试验结果见图8。

图8 磨矿细度试验结果Fig.8 Results for grinding fineness test

由图8可知:随着磨矿细度的增加,粗精矿中Ta2O5、Nb2O5的回收率均呈上升趋势,Ta2O5、Nb2O5品位也小幅度增加。当磨矿细度为-0.074 mm占61.81%时,粗精矿中Ta2O5品位为673.5 g/t、回收率为84.72%,Nb2O5品位为2 947.5 g/t、回收率为84.45%,磁选效果较佳。因此,后续试验确定磨矿细度为-0.074 mm占61.81%。

3.1.2 强磁选磁场强度试验

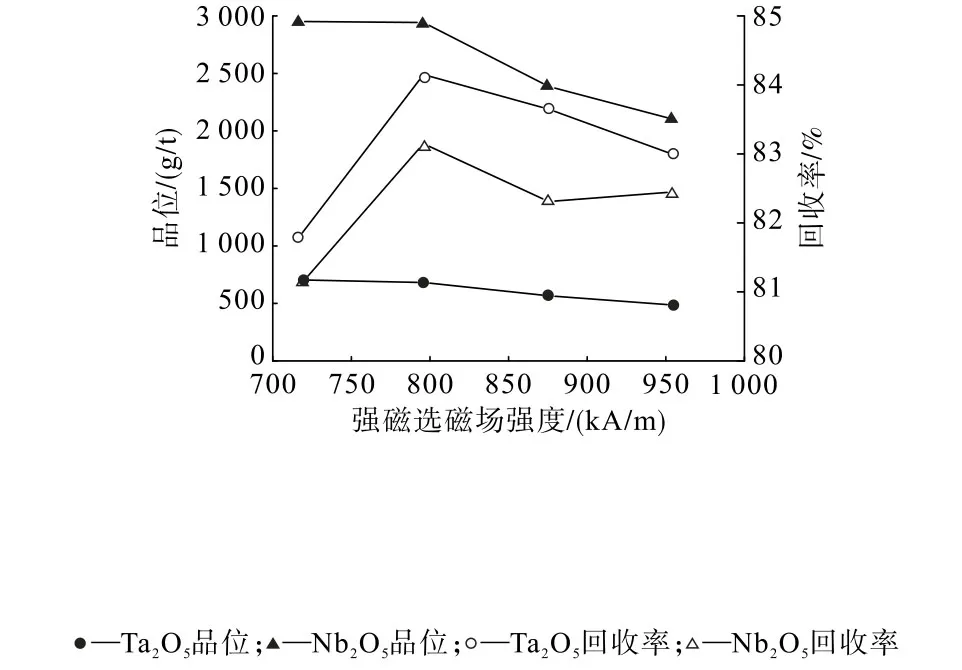

在磨矿细度为-0.074mm占61.81%、弱磁选磁场强度为95.5 kA/m的条件下,考察强磁选磁场强度对粗精矿中Ta2O5、Nb2O5指标的影响,试验结果见图9。

图9 强磁选磁场强度试验结果Fig.9 Results for magnetic field intensity test in high magnetic separation

由图9可知:随着强磁选磁场强度的增大,粗精矿中Ta2O5、Nb2O5的回收率先升高后降低,Ta2O5、Nb2O5的品位则逐渐降低。当强磁选强度为795.8 kA/m时,粗精矿中Ta2O5品位为681.6 g/t、回收率为84.15%,Nb2O5品位为2 943.5 g/t、回收率为83.15%,磁选效果较佳。综合考虑,确定后续试验强磁选磁场强度为795.8 kA/m。

3.2 钽铌精选试验

对强磁选所得粗精矿进行钽铌精选试验。由于铌铁矿与其他矿物相的比磁化系数和密度差异明显,磁选和重选均可用于钽铌精选[22]。因此,本研究采用磁选和重选2种工艺对粗精矿进行钽铌精选,其中磁选采用SLon-100型立环高梯度脉动磁选机,磁场强度为477.85 kA/m;重选采用YT-T-3L型摇床。对比试验结果见表4。

表4 钽铌精选对比试验结果Table 4 Compared test results for tantalum and niobium cleaning

由表4可知:强磁精选可得到 Ta2O5品位为1 398.6 g/t、作业回收率为79.02%,Nb2O5品位为6 362.9 g/t、作业回收率为81.98%的磁精矿,选矿富集比约为2;摇床精选可得到Ta2O5品位为6 215.4 g/t、作业回收率为49.21%,Nb2O5品位为27 182.8 g/t、作业回收率为49.20%的重选精矿,选矿富集比大于9。使用摇床精选的富集效果更为显著,因此,确定后续试验采用摇床重选对粗精矿进行精选。

3.3 磁—重联合工艺开路试验

在前述试验确定的条件下开展磁—重联合工艺开路试验,并考虑锂的走向。试验流程见图10,试验结果见表5。

图10 磁—重联合工艺开路试验流程Fig.10 Flowsheet of open-circuit test for magnetic separation and gravity separation combined process

表5 磁—重联合工艺开路试验结果Table 5 Result of open-circuit test for magnetic separation and gravity separation combined process %

由表 5可知:针对 Ta2O5、Nb2O5品位分别为42.42 g/t、185.16 g/t的试样,经一段磨矿—弱磁选—强磁选—2次摇床精选,可以获得产率为0.14%,Ta2O5、Nb2O5品位分别为11 650 g/t、50 400 g/t,Ta2O5、Nb2O5回收率分别为38.46%、38.11%的钽铌精矿。经3次选别作业,钽、铌富集比均大于270,说明磁—重联合工艺对铌铁矿的富集作用优异。锂在钽铌精矿和中矿2中的分布较少,主要集中在第1次摇床分选的中矿1中,Li2O品位由原矿的0.086%富集到0.982%,回收率为75.75%。其余22.64%的Li2O分布在含铷尾矿中,这部分锂的嵌布粒度极细,不利于选矿回收,后续可考虑在铷的冶金提取过程中实现利用。

3.4 铁锂云母浮选试验

上述研究表明,锂集中在钽铌选矿的中矿1中,Li2O品位为0.982%,这部分的锂可以采用浮选法实现富集分离。在大量探索试验的基础上,确定铁锂云母选别的浮选流程及药剂制度如图11所示,试验结果见表6。

图11 铁锂云母浮选流程Fig.11 Flowsheet for zinnwaldite flotation test

表6 铁锂云母浮选试验结果Table 6 Result for zinnwaldite flotation test %

由表6可知:以Na2CO3为pH调整剂,水玻璃为抑制剂,氧化石蜡皂+十二胺为组合捕收剂,经过“1粗1扫1精”的浮选流程,得到产率为35.77%、Li2O品位为1.84%、作业回收率为66.96%的锂精矿产品。选锂尾矿中Li2O品位为0.08%、作业回收率仅为2.97%,说明浮选对铁锂云母的富集回收效果好。

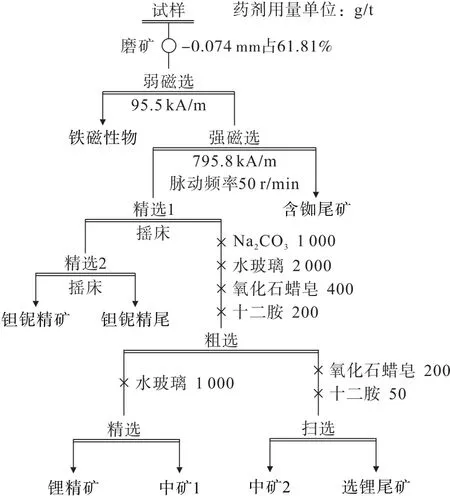

3.5 综合条件试验

结合前述试验结果,对试样进行综合条件试验,并分析钽铌锂铷在各产品中的分布,试验流程见图12,试验结果见表7。

图12 综合条件试验流程Fig.12 Flowsheet of comprehensive condition test

表7 综合条件试验结果Table 7 Results of comprehensive condition test %

由表7可知:综合条件试验可获得产率为0.14%,Ta2O5、Nb2O5品位分别为 11 578.47 g/t、50 099.55 g/t,Ta2O5、Nb2O5回收率分别为38.46%和38.12%的钽铌精矿;钽铌重选尾矿浮选铁锂云母,经 1粗 1精 1扫三段选别作业得到了产率2.38%,Li2O品位1.837%、回收率50.84%的锂精矿;矿石中Rb2O主要分布在含铷尾矿和锂精矿产品中,其Rb2O含量分别为0.120%和0.894%,铁锂云母中的铷在选矿中有明显富集。

4 结 论

(1)矿石中有价组分 Rb2O、Li2O、Ta2O5、Nb2O5的含量分别为0.15%、0.086%、42.15 g/t、184.00 g/t。钽铌赋存于铌铁矿中,锂赋存于铁锂云母中,铷主要赋存于钾长石中,部分赋存于铁锂云母中。

(2)针对 Ta2O5、Nb2O5品位分别为 42.42 g/t、185.16 g/t的试样,在磨矿细度为-0.074 mm占61.81%、弱磁选磁场强度为95.5 kA/m、强磁选磁场强度为795.8 kA/m的条件下,经一段磨矿—弱磁选—强磁选—2次摇床精选,可以获得产率为0.14%,Ta2O5、Nb2O5品位分别为11 650 g/t、50 400 g/t,Ta2O5、Nb2O5回收率分别为38.46%、38.11%的钽铌精矿。钽、铌富集比均大于270,磁—重联合工艺对铌铁矿的富集作用优异。

(3)针对Li2O品位为0.982%的浮选入料,以Na2CO3为pH调整剂,水玻璃为抑制剂,氧化石蜡皂+十二胺为组合捕收剂,经过“1粗1扫1精”的浮选流程,得到产率为35.77%、Li2O品位为1.84%、作业回收率为66.96%的锂精矿产品;选锂尾矿中Li2O品位为0.08%、作业回收率仅为2.97%。

(4)磁—重—浮的联合工艺实现了该矿石中伴生钽铌锂及部分铷元素的选矿预先富集,提高了资源利用率,对该类矿石的工业利用提供了借鉴。