马钢姑山铁矿石磁化焙烧—弱磁选试验研究

张剑廷 杨 峰 李志明 房舜尧

(1.辽宁东大矿冶工程技术有限公司,辽宁 朝阳 122000;2.东北大学资源与土木工程学院,辽宁 沈阳 110819;3.英国伦敦大学工程科学学院,英国 伦敦 WC1E6BT)

姑山铁矿是马钢三大原料基地之一,铁矿物主要有赤铁矿,少量假象赤铁矿、褐铁矿以及微量菱铁矿[1]。姑山铁矿石硬度大,嵌布粒度粗细不均,为典型的难磨难选红矿[2]。姑山选厂进行了多次的工艺流程改造以实现良好的技术经济指标[3-4],但现行的破碎—洗矿—粗粒干式强磁选—阶段磨矿—SLon脉动高梯度磁选流程,仅可获得精矿铁品位57%、铁回收率75%的生产指标,且生产中存在产品指标随矿石性质变化波动大、辅助作业成本高、尾矿金属流失严重等问题,亟须寻求高效选别新技术来促进该矿石的开发利用。

磁化焙烧预处理—磁选技术是实现难选铁矿资源高效利用的重要手段[5-8],其中基于“预富集—蓄热还原—再氧化”核心技术的悬浮磁化焙烧技术经大量的研究、实践表明技术可行,前景可观[9-12]。该技术先后针对宝武集团、鞍钢集团、酒钢集团、辽宁三和、海南矿业、塞拉利昂Tonkolili、阿尔及利亚Gara等地20余种铁矿石进行了半工业试验,均取得了良好的技术指标[13-16],同时该技术具有节能高效、清洁环保的特点,经济社会效益显著[17-20]。

本研究针对马钢姑山铁矿石开展系统的实验室磁化焙烧试验研究,以期为马钢姑山铁矿的高效开发利用提供一定的指导。

1 试样性质

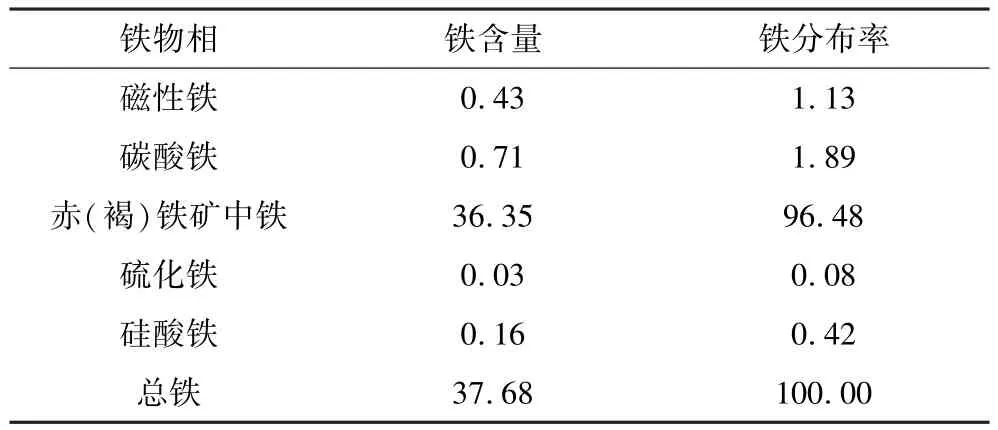

试验所用矿样取自马钢姑山铁矿,试样主要化学成分、矿物组成及铁物相分析结果分别见表1、图1及表2。

图1 试样XRD图谱Fig.1 XRD pattern of the sample

表2 试样铁物相分析结果Table 2 Results of the iron phases analysis of the sample %

从表1可以看出:试样中主要有价元素为铁,TFe含量为37.68%;主要杂质成分为SiO2和Al2O3,含量分别为31.44%、5.00%;有害元素P含量较高,为0.72%。

由图1及表2分析可知:试样中主要铁矿物为赤铁矿,主要脉石矿物为石英;铁主要以赤(褐)铁矿的形式存在,含量为36.35%,铁分布率达到96.48%。

2 磁化焙烧试验

在实验室采用管式炉进行磁化焙烧试验,系统研究焙烧给矿粒度、焙烧温度、CO浓度、焙烧时间等关键参数对产品分选指标的影响,具体试验方法如下:待管式炉内温度达到设定值后,通入N2排净炉内空气,迅速将磨矿至一定细度的30 g矿样放置于管式炉内,采用H2与CO混合气作为还原气体,按预先设定的体积比例(H2与CO体积比为3∶1)通入N2、CO和H2对样品进行还原焙烧,经过一定的还原焙烧时间后,关闭加热系统并停止通入还原气体,继续通入N2使焙烧物料冷却至室温。将焙烧产品研磨至一定细度,采用磁选管(磁场强度为85.15 kA/m)对焙烧样品进行弱磁选,确定适宜的焙烧条件。

2.1 焙烧给矿粒度的影响

给矿粒度影响焙烧过程中物料的传质和传热效率。为探究焙烧给矿粒度对磁化焙烧效果的影响,在焙烧温度560℃、还原气浓度30%、焙烧时间30min、气体流量500 mL/min,焙烧产品磨矿细度-0.023 mm占90%和磁场强度85.15 kA/m的条件下,对-0.074 mm含量分别为 40%、50%、60%、70%、80%的物料开展了焙烧试验。焙烧产品磁选试验结果如图2所示。

图2 给矿粒度对磁选精矿指标的影响Fig.2 Effect of feeding size on indexes of magnetic separation concentrate

由图2可知:随着给矿粒度变细,磁选精矿铁品位呈先保持不变后缓慢降低的变化趋势,当给矿粒度由-0.074 mm占40%升至60%时,精矿铁品位在55.43%~55.81%范围内波动;继续提高给矿粒度至-0.074 mm占80%,精矿铁品位降至53.83%;而铁回收率整体升高,由94.69%升至96.46%。给矿粒度的增加可促进磁聚团的形成,磁聚团有利于减少分选过程中的金属损失,但磁聚团形成过程中的脉石夹杂会影响产品的质量。综合考虑,确定物料给矿粒度为-0.074 mm占50%。

2.2 焙烧温度的影响

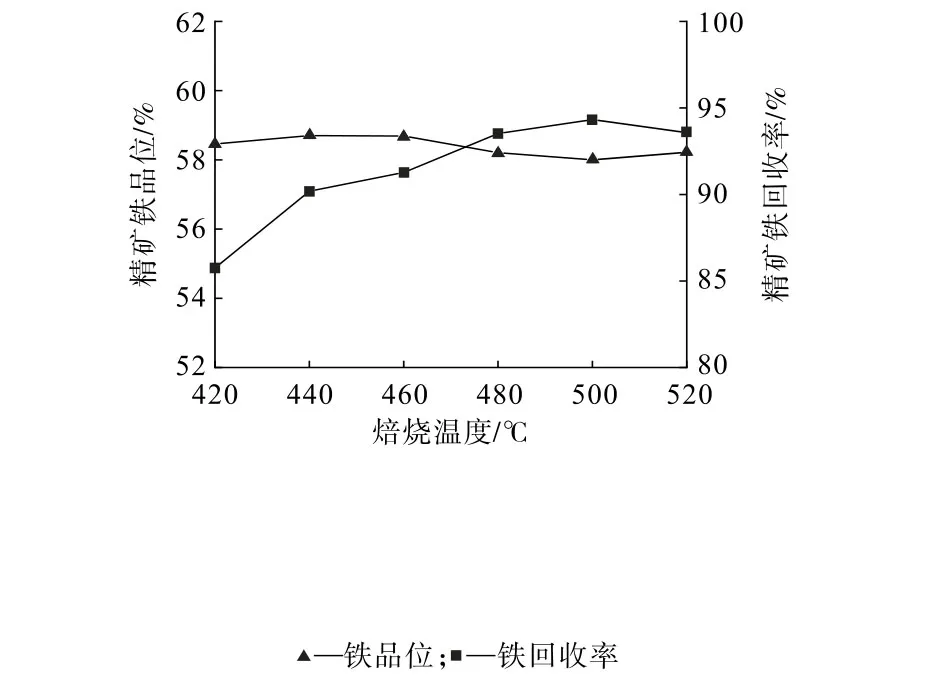

焙烧温度对磁化还原过程具有重要影响。在焙烧给矿粒度为-0.074 mm占50%、还原气浓度30%、焙烧时间30 min、气体流量500 mL/min,焙烧产品磨矿细度-0.023 mm占90%和磁场强度85.15 kA/m的条件下,考察焙烧温度对磁选精矿指标的影响,试验结果如图3所示。

图3 焙烧温度对磁选精矿指标的影响Fig.3 Effect of roasting temperature on indexes of magnetic separation concentrate

由图3可知:随着焙烧温度的上升,铁精矿品位在58.00%~58.70%之间波动变化,可认为处于稳定状态,说明焙烧温度对磁选精矿铁品位影响较小;随着温度升高,铁回收率呈现出先升高后基本保持平稳的变化规律。焙烧温度的升高会促进矿石结构疏松,有利于后续矿物的单体解离,当温度从420℃升高至500℃时,回收率由85.75%增加到94.33%,继续升高温度,回收率基本保持不变。故确定适宜的焙烧温度为500℃。在该磁化焙烧温度下,经磁选可获得铁精矿品位58.00%、铁回收率94.33%的技术指标。

2.3 还原气浓度的影响

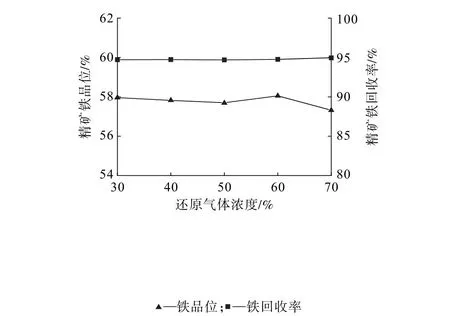

为考察还原气浓度对焙烧效果的影响,在焙烧给矿粒度为-0.074 mm占50%、焙烧温度500℃、焙烧时间30 min、气体流量500 mL/min,焙烧产品磨矿细度-0.023 mm占90%和磁场强度85.15 kA/m的条件下,考察还原气浓度对磁选精矿指标的影响,试验结果如图4所示。

图4 还原气浓度对磁选精矿指标的影响Fig.4 Effect of reducing gas concentration on indexes of magnetic separation concentrate

由图4可知:随着还原气浓度的增加,磁选精矿铁品位和回收率变化均不明显,其中铁品位在57.32%~58.05%之间波动,铁回收率在94.69%~94.97%范围内波动,铁回收率整体保持在94%以上;为了保证还原效果,确定还原气体浓度为40%。

2.4 焙烧时间的影响

焙烧时间是影响磁化焙烧效果的重要因素之一,焙烧时间过短会导致铁矿物还原不完全,而过长又会发生过还原。在焙烧给矿粒度为-0.074 mm占50%、焙烧温度500℃、还原气浓度40%、气体流量500 mL/min,焙烧产品磨矿细度-0.023 mm占90%和磁场强度85.15 kA/m的条件下,考察焙烧时间对磁选精矿指标的影响,试验结果如图5所示。

图5 焙烧时间对磁选精矿指标的影响Fig.5 Effect of roasting time on indexes of magnetic separation concentrate

由图5可知:随着还原时间的延长,磁选精矿铁品位基本保持不变,整体维持在57.30%~58.01%范围内波动;而铁回收率则缓慢升高,当还原时间从10 min增加至20 min时,铁精矿回收率由92.91%增加到94.53%,继续延长还原时间至30 min,回收率略微升至94.67%。这是由于还原时间小于20 min时,矿石中铁矿物没有完全被还原为磁铁矿,当还原时间大于20min后还原效果较明显。同时可以看出,随着时间的延长,焙烧产品中的金属铁含量缓慢增加,但整体来看金属铁含量所占比例较小,过还原现象较少。因此,确定适宜的还原时间为20 min,此时磁选精矿可达到铁品位57.30%、铁回收率94.53%的指标。

2.5 焙烧产品选别试验

根据磁化焙烧条件试验结果,最终确定原矿样品实验室小型磁化焙烧适宜的条件为:焙烧给矿粒度-0.074 mm占50%、焙烧温度500℃、还原气浓度40%、焙烧时间20 min。在此条件下,制备出磁化焙烧样品,进行焙烧产品选别流程试验,考虑到原矿硬度大,矿物嵌布粒度粗细不均,针对马钢姑山铁矿石采用磁化焙烧—阶段磨矿—阶段磁选工艺,其数质量 流程如图6所示。

图6 磁化焙烧—阶段磨矿—阶段磁选数质量流程图Fig.6 Quantity-quality flow chart of magnetization roasting-stage grinding-stage magnetic separation

由图6可知:针对马钢姑山铁矿石采用磁化焙烧—阶段磨矿—阶段磁选工艺,其适宜的工艺参数为:焙烧产品一段磨矿细度-0.038 mm占95%、一段磁选场强95.49 kA/m,二段磨矿细度-0.023 mm占95%、二段磁选场强 95.49 kA/m,三段磨矿细度-0.016 mm占95%、三段磁选管场强143.24 kA/m,该工艺可获得精矿铁品位63.98%、铁回收率83.32%、P含量0.15%的技术指标,较现有工艺,品位提高了6.98个百分点,回收率提高了8.32个百分点。

3 精矿产品性质分析

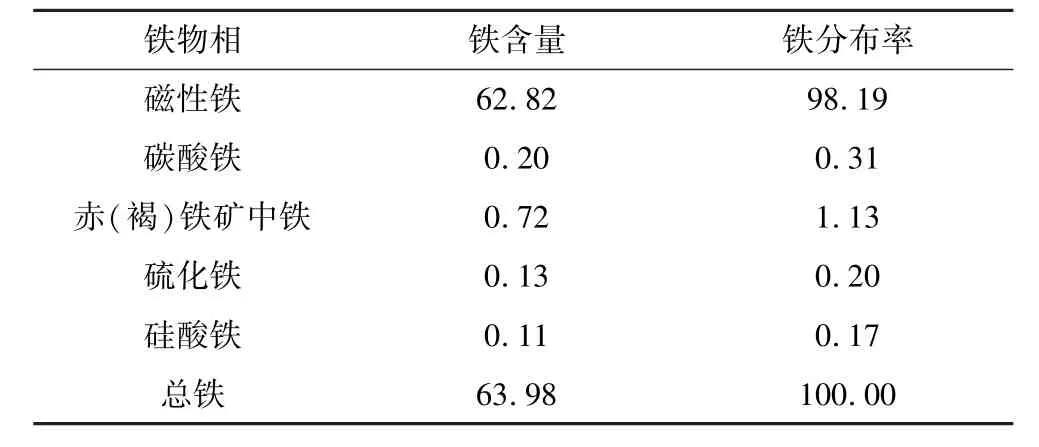

对磁选精矿进行化学多元素、XRD物相及铁物相分析,结果分别见表3、图7和表4。

表3 磁选精矿化学多元素分析结果Table 3 Results of chemical multi-elements analysis of the magnetic concentrate %

图7 磁选精矿XRD图谱Fig.7 XRD pattern of the magnetic concentrate

表4 磁选精矿铁物相分析结果Table 4 Results of the iron phases analysis for the magnetic concentrate %

由表3可知:三段磁选精矿铁品位为63.98%,FeO含量为20.53%;主要杂质成分SiO2含量7.05%,Al2O3含量为0.99%;有害元素P含量为0.15%。由图7可知:磁选精矿中主要铁矿物为磁铁矿,脉石矿物为石英。

由表4可知:磁性铁矿物中铁的分布率高达98.19%,赤(褐)铁矿中铁的分布率较低,为1.13%。与原矿相比,精矿中TFe和FeO含量均有升高,表明经磁化焙烧处理后,矿石中的铁矿物得到有效回收。

4 结 论

(1)马钢姑山铁矿矿石铁品位为37.68%,主要有用元素为铁,铁主要以赤铁矿形式存在,分布率为96.48%;脉石矿物主要为SiO2和Al2O3;有害元素P含量较高,为0.72%。

(2)在焙烧给矿粒度为-0.074 mm占50%、焙烧温度500℃、还原气体浓度40%、焙烧时间20min、气体流量500 mL/min的条件下进行磁化焙烧后,焙烧产品采用磨矿—磁选—再磨—磁选—三段磨矿—磁选工艺,可获得铁品位63.98%、铁回收率83.32%、P含量0.15%的铁精矿。

(3)磁选精矿分析表明,经磁化焙烧处理后,磁性铁矿物中铁的分布率高达98.19%,赤铁矿中铁的分布率降低至1.13%,表明矿石中绝大部分赤铁矿转化为了强磁性铁矿物,可通过弱磁选进行有效分选。磁化焙烧—弱磁选工艺为马钢姑山铁矿的高效利用提供了新的途径。