山岭重丘区公路岩改沥青混合料碾压工艺研究

王 凯,庄传仪,张 凯,王保群,崔世萍

(1. 山东高速股份有限公司,山东 济南 250101; 2. 山东交通学院,山东 济南 250357; 3. 山东省交通科学研究院,山东 济南 250100)

0 引言

青川岩沥青是石油流出物在长达亿万年的综合作用下生成的硬沥青类物质,具有良好的抗高温流动变形能力和水稳定性,已在国内外高等级公路得到了广泛的应用,尤其适用于高温多雨、长大纵坡和重载交通的夏热冬温地区[1-6]。目前,国内外学者围绕岩改沥青及其混合料的路用性能开展了大量研究,赵群[7]等分析了短期老化对岩改沥青常规性能和流变性能的影响。周璐[8]等通过拉拔试验评价了SBS改性剂、橡胶颗粒、Terminal blend溶解性胶粉、岩沥青和多聚磷酸5种改性剂对沥青内聚性能和黏结性能的影响,提出岩沥青性能最优。邹波[9]等通过加速加载试验系统,对基质沥青、SBS改性沥青、青川岩改沥青和青川岩沥青与SBS复合改性沥青4种沥青混合料进行了高温稳定性评价,给出了沥青胶结料高温性能优劣排序。李林萍[10]等研究了不同产地岩沥青对石油沥青路用性能的影响。郭彤[11]等采用四点弯曲疲劳试验,从拉伸模量、压缩模量和弯拉模量对比分析了岩改沥青混合料和SBS改性沥青混合料的疲劳性能,表明岩改沥青混合料疲劳性能与SBS改性沥青混合料相当。游鹏[12]等通过动态剪切流变试验和重复蠕变试验,研究了青川岩沥青掺量对岩改沥青与其混合料性能的影响。

可以看出,针对岩改沥青与其混合料的性能开展了大量的研究,表明岩改沥青可显著提高混合料的路用性能,符合绿色智慧公路建设的要求,但鲜见关于山岭重丘区岩改沥青混合料现场碾压工艺方面的研究。山岭重丘区国省道地方公路坡陡弯急[13],施工技术往往有别于高速公路[14-17],且地方公路施工力量较薄弱。鉴于此,本文针对山岭重丘区弯道或弯坡组合路段,进行了青川岩改沥青混合料的碾压工艺研究,提出了不同半径的弯道和弯坡组合路段的碾压方式和要求,并通过试验段铺筑与检测进行了评价,为岩沥青改性沥青混合料在山区公路的应用提供参考。

1 常规碾压工艺

山岭重丘区公路具有弯道曲线半径小、纵坡坡度大、超高过渡频繁且超高缓,以及段较短等特点,横坡与转向的变化十分急剧,压路机在弯道碾压时,碾压轮内侧和外侧走过的距离不同,而碾压轮内外轮转动的圈数相同,这样碾压轮必然会在路面上产生滑移和扭剪,且压路机的转弯半径越小,越容易产生碾压推移和开裂。

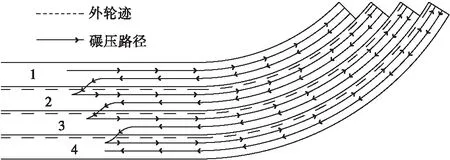

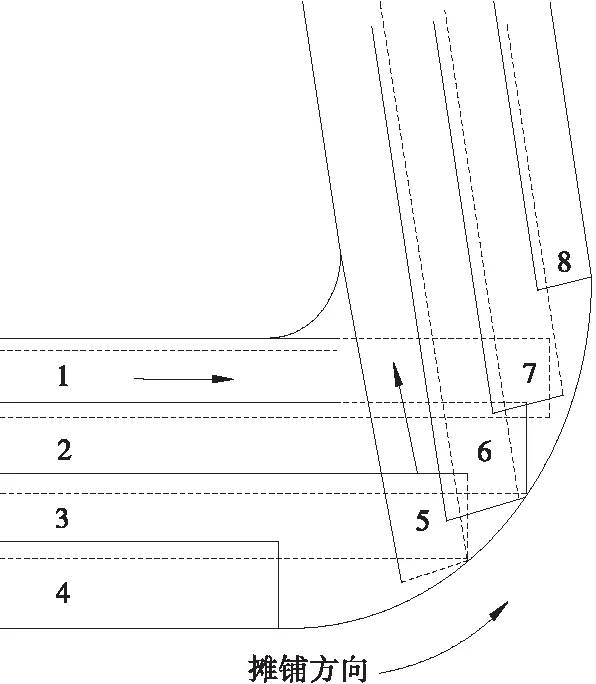

纵坡路段碾压时,宜将压路机驱动轮面向摊铺机方向,由坡底向坡顶方向碾压,如图1所示。

图1 纵坡路段碾压示意图

在弯道或弯坡组合路段碾压沥青混合料时,宜从弯道最内侧开始,逐轮向弯道外侧碾压,即按照图2所示的标号1→标号2→标号3→标号4的顺序进行逐轮碾压。相邻辗压轮迹重叠15~25 cm,压完路面全宽为一遍。往复上述压实步骤,直至达到规定的压实遍数为止。

图2 弯道常规碾压工艺

这种常规的沥青混合料碾压工艺,对于大半径平曲线路段,能够满足压实操作和工作面的要求,但对于青川岩改沥青等硬质沥青拌和的混合料,在急弯或急弯陡坡组合路段进行碾压时,在铺料层上产生的滑移或剪切作用势必会导致路面推移、压裂、压实不均匀、边角部位无法碾压等诸多问题,影响沥青混合料的铺筑质量和使用寿命[17]。

2 推荐碾压工艺

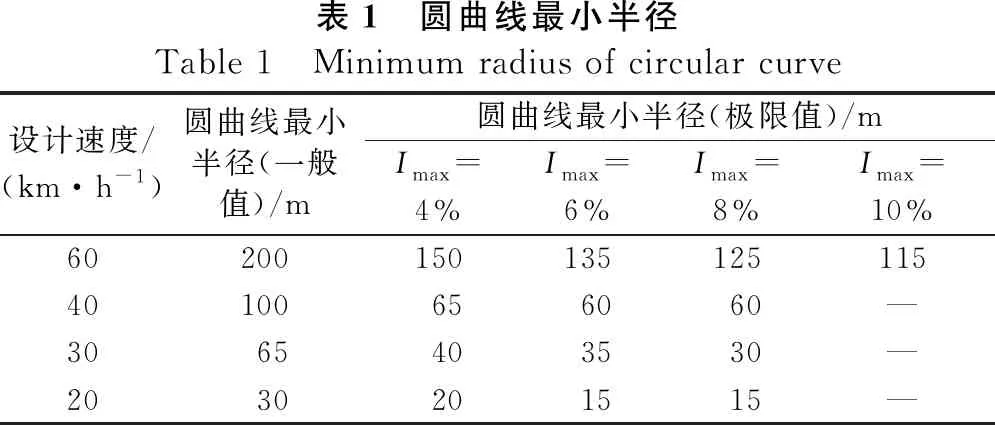

公路路线设计规范要求各级公路路线不论转角大小,均设置圆曲线,圆曲线与相邻的直线或曲线间通过缓和曲线过渡[13]。表1为不同设计速度时的圆曲线最小半径值。

表1 圆曲线最小半径Table 1 Minimum radius of circular curve设计速度/(km·h-1)圆曲线最小半径(一般值)/m圆曲线最小半径(极限值)/mImax=4%Imax=6%Imax=8%Imax=10%6020015013512511540100656060—3065403530—2030201515—

基于平曲线半径和超高横坡度等线形指标,根据压实机具的类型、压实功和混合料的特点,提出不同平曲线半径的弯道和弯坡组合路段的碾压工艺与要求。对于较大平曲线半径(R≥135 m)的弯道或弯坡组合路段,宜按照图2常规碾压工艺进行压实。

2.1 公路平曲线半径 65≤R<135 m的弯道或弯坡组合路段

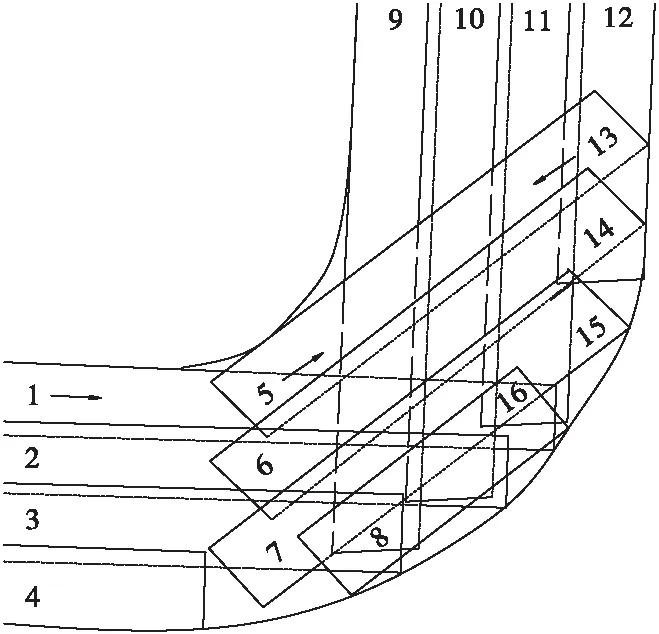

对于公路平曲线半径较小(65≤R<135 m)的弯道或弯坡组合路段,将弯道或弯坡组合路段压实分解为从前直线段进入弯道或弯坡组合路段、弯道或弯坡组合路段、从弯道或弯坡组合路段拐入后直线段、弯道或弯坡组合路段二次碾压4个步骤。碾压时,相邻辗压轮迹重叠15~25 cm。

步骤1:当压路机从前直线段进入弯道或弯坡组合路段时,沿着前直线段向前碾压至弯道外边缘,遵循由低处向高处横向逐轮碾压的原则,即按照图3中所示的标号1→标号2→标号3→标号4的次序,压完路面全宽记为一遍,当碾压完规定的压实遍数之后,在已压实的区域将压路机转向,进行步骤2的碾压。

步骤2:进入弯道或弯坡组合路段碾压时,采用“裁弯取直”的作业方法,即与弯道相接的前直线段约呈一半偏心角的斜直线方向,从平曲线缓圆点附近向前碾压至弯道外边缘,碾压方向与平曲线曲中位置的切线方向基本一致,从弯道内侧横向逐轮向弯道外侧碾压,即按照图3中所示的标号5→标号6→标号7→标号8的次序,压路机从弯道内侧(图3中的标号5)直至碾压到轮迹外侧(图3中的标号8)记为一遍,直至压完规定的压实遍数。边角未碾压到的部位,采用5~8 t小型振动压路机进行补压。

步骤3:压路机从弯道或弯坡组合路段拐入后直线段时,其碾压方法与步骤1相同,即从弯道或弯坡组合路段内侧向外侧横向逐轮碾压,即按照图3中所示的标号9→标号10→标号11→标号12的次序,当碾压完规定的压实遍数之后,在已压实的区域将压路机转向,进行步骤4的碾压。

步骤4:对弯道进行二次碾压,同步骤2,由弯道内侧横向逐轮向弯道外侧碾压,即按照图3中所示的标号13→标号14→标号15→标号16的次序,直至压完规定的压实遍数。边角未碾压的部位,采用5~8 t小型振动压路机进行补压。

图3 平曲线半径65≤R<135 m的弯道或弯坡组合路段碾压方式

2.2 平曲线半径R<65 m的弯道或弯坡组合路段

对于平曲线半径很小(R<65 m)的弯道或弯坡组合路段,将弯道碾压分解为由前直线段进入弯道或弯坡组合路段、从弯道或弯坡组合路段拐入后直线段和中间平曲线路段3个步骤。碾压时,相邻辗压轮迹重叠15~25 cm。

步骤1:当压路机由前直线段进入弯道或弯坡组合路段时,沿着前直线段向前延伸碾压至弯道外边缘,遵循由低处向高处横向逐轮碾压的原则,即按照图4(a)标号1→标号2→标号3→标号4的次序,压完路面全宽记为1遍,当碾压完规定的压实遍数之后,在已压实的区域将压路机转向,进行步骤2的碾压。

步骤2:从弯道或弯坡组合路段拐入后直线段碾压时,将压路机调转至与弯道或弯坡组合路段相接的后直线段区域,驱动轮面向摊铺机方向,纵向由坡底向坡顶方向碾压,横向由弯道内侧向外侧逐轮碾压,即按照图4(a)标号5→标号6→标号7→标号8的次序,压完全宽记为1遍,当碾压完规定的压实遍数之后,在已压实的区域将压路机转向,进行步骤3的碾压。

步骤3:中间平曲线段,采用大半径圆弧方式进行碾压,首先从平曲线缓直点附近由弯道内侧横向逐轮向弯道外侧碾压,即按照图4(b)标号9→标号10→标号11→标号12的次序,压完路面全宽记为一遍。当碾压完规定的压实遍数之后,再从平曲线直缓点附近由弯道内侧横向逐轮向弯道外侧碾压,即按照图4(c)标号13→标号14→标号15→标号16的次序,直至压完规定的压实遍数。边角未碾压到的部位,采用5~8 t小型振动压路机进行补压。

(a) 步骤1

3 碾压工艺对岩改沥青混合料路用性能的影响

碾压工艺对岩改沥青混合料性能影响评价试验段位于国道G108线攀枝花川滇界至拉鲊战备码头段(K3019+000~K3021+000),公路等级为山岭重丘区三级公路,设计速度为30 km/h,最大圆曲线半径为152 m,最小圆曲线半径为30 m,最大纵坡为8.9%,最小纵坡0.3%,最大超高为8%,路面宽度为7 m。K3019+000~K3020+000段按照常规碾压工艺施工,K3020+001~K3021+000段按照本文推荐的碾压工艺进行施工。施工结束后,对碾压后的弯道或弯坡组合路段进行现场取芯和切割,评价不同碾压工艺岩改沥青混合料的压实度、高温性能、水稳定性、低温性能和疲劳性能[6]。

为了避免人为因素对测试位置的干预和使测试结果更具代表性,按照公路路基路面现场测试随机选点方法[19],2个试验段各随机选取6个测点[20],取芯位置见图5。

图5 现场路面取芯位置

3.1 压实度

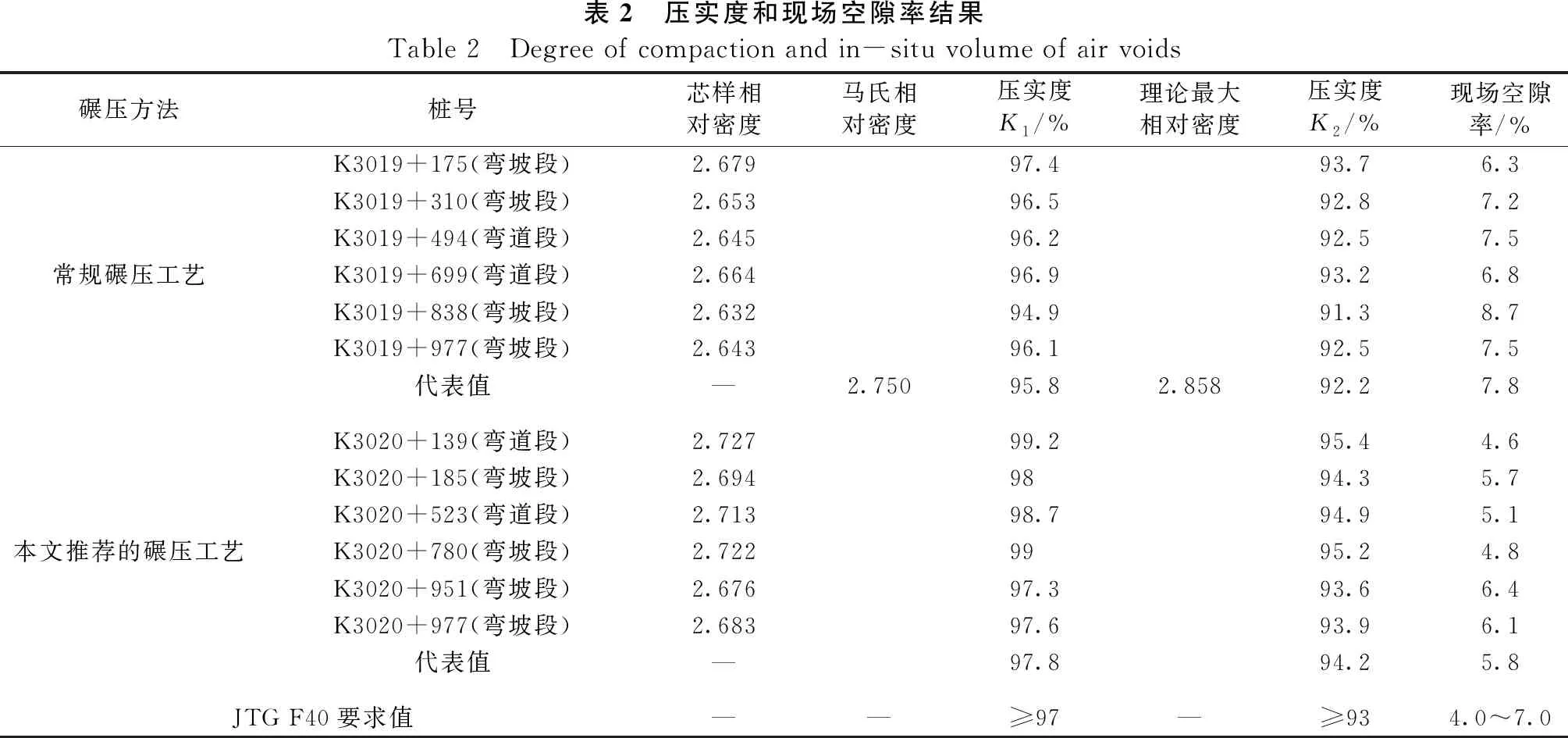

分别以摊铺当天沥青混合料的最大理论相对密度和马歇尔试件毛体积相对密度为基准,计算试验段岩改沥青混合料的压实度和现场空隙率,计算结果见表2。

图6 碾压过程中的剪切开裂

表2 压实度和现场空隙率结果Table 2 Degree of compaction and in-situ volume of air voids碾压方法桩号芯样相对密度马氏相对密度压实度K1/%理论最大相对密度压实度K2/%现场空隙率/%K3019+175(弯坡段)2.67997.493.76.3K3019+310(弯坡段)2.65396.592.87.2K3019+494(弯道段)2.64596.292.57.5常规碾压工艺K3019+699(弯道段)2.66496.993.26.8K3019+838(弯坡段)2.63294.991.38.7K3019+977(弯坡段)2.64396.192.57.5代表值—2.75095.82.85892.27.8K3020+139(弯道段)2.72799.295.44.6K3020+185(弯坡段)2.6949894.35.7K3020+523(弯道段)2.71398.794.95.1本文推荐的碾压工艺K3020+780(弯坡段)2.7229995.24.8K3020+951(弯坡段)2.67697.393.66.4K3020+977(弯坡段)2.68397.693.96.1代表值—97.894.25.8JTG F40要求值——≥97—≥934.0~7.0

从实测现场空隙率来看,常规碾压工艺压实后的岩改沥青混合料,其现场空隙率较大,代表值为7.8%,超出了沥青表面层混合料空隙率范围[18],导致极易发生水损坏和车辙等病害;采用本文推荐的碾压工艺压实的岩改沥青混合料,现场空隙率最小值为4.6%,最大为6.1%,代表值为5.8%,均满足沥青表面层现场空隙率的控制范围,能够为沥青路面抗水损、抗车辙和长期耐久提供保障。

3.2 高温抗车辙性能

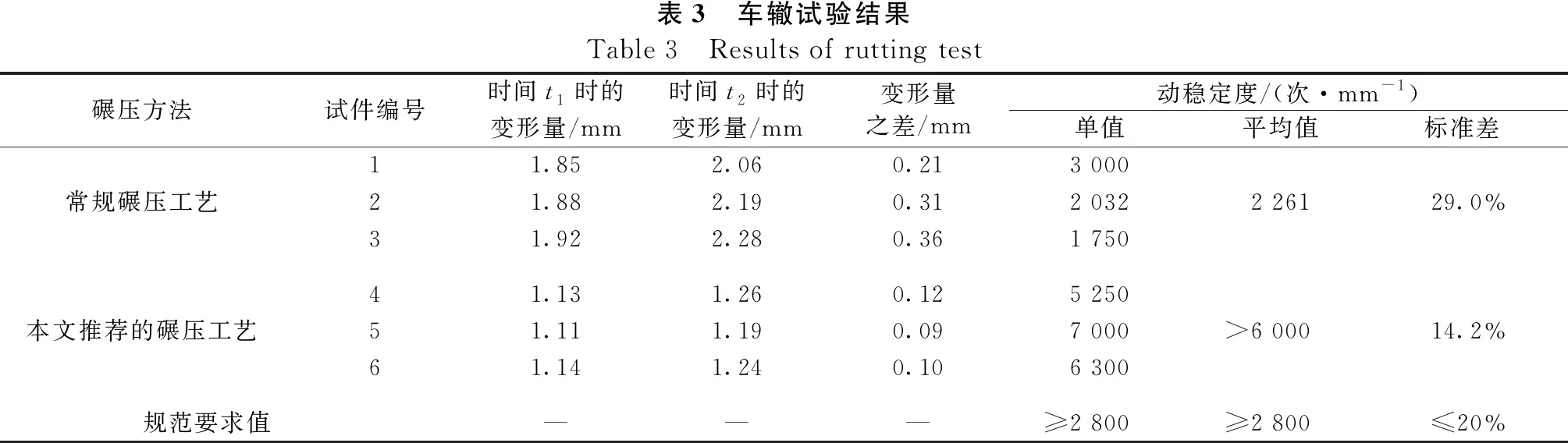

为了评价不同碾压工艺岩改沥青混合料的高温性能,对试验段随机选点切割的车辙试件进行60℃环境下的车辙试验,试验结果见表3。

表3 车辙试验结果Table 3 Results of rutting test碾压方法试件编号时间t1时的变形量/mm时间t2时的变形量/mm变形量之差/mm动稳定度/(次·mm-1)单值平均值标准差11.852.060.213 000常规碾压工艺21.882.190.312 0322 26129.0%31.922.280.361 75041.131.260.125 250本文推荐的碾压工艺51.111.190.097 000>6 00014.2%61.141.240.106 300 规范要求值———≥2 800≥2 800≤20%

由表3现场路面切割试件高温车辙试验可知,采用本文推荐的碾压工艺碾压的弯道和弯坡组合路段,动稳定度超过了6 000次/mm,远大于规范要求的不小于2 800次/mm,并且变异系数较小;而采用常规碾压工艺压实的路段,岩改沥青混合料的动稳定度平均值仅为2 261次/mm,远小于本文推荐的碾压工艺得到的动稳定度,且不满足规范的要求,变异系数也较大。

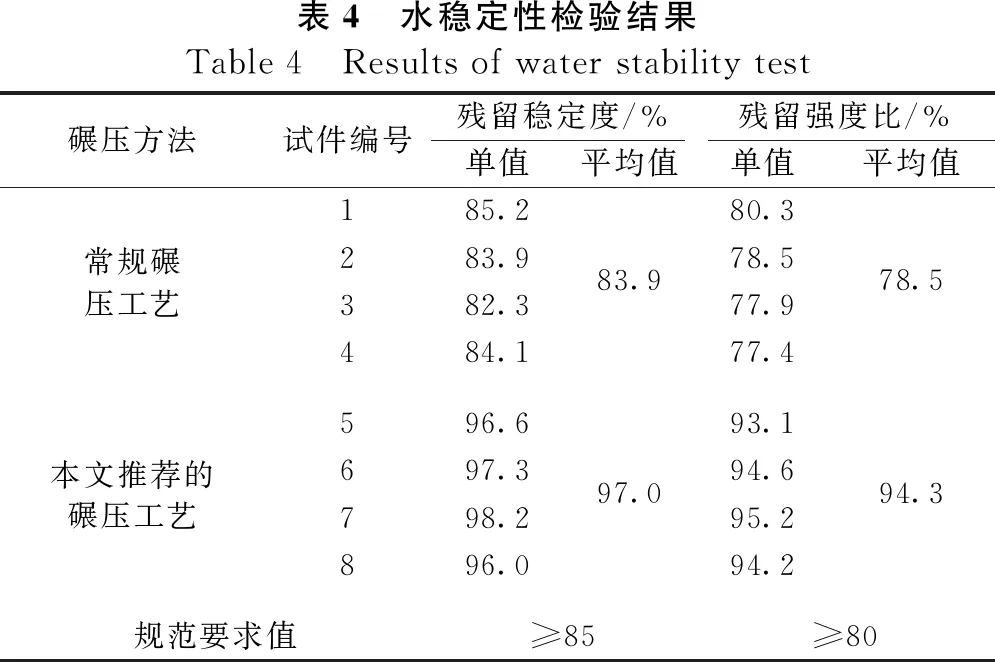

3.3 水稳定性检验

通过浸水马歇尔试验和冻融劈裂试验,根据随机选点取芯的圆柱体试件进行水稳定性检验,试验结果见表4。

表4 水稳定性检验结果Table 4 Results of water stability test碾压方法试件编号残留稳定度/%残留强度比/%单值平均值单值平均值185.280.3常规碾压工艺283.983.978.578.5382.377.9484.177.4596.693.1本文推荐的碾压工艺697.397.094.694.3798.295.2896.094.2规范要求值≥85≥80

由表4可知,采用常规碾压工艺压实的弯道和弯坡组合路段,其残留稳定度和残留强度比均小于规范要求值;根据平曲线半径,采用本文推荐的弯道或弯坡组合路段碾压工艺,岩改沥青混合料残留稳定度和残留强度比均大于规范要求值,且较常规碾压工艺提高约13%~16%,这是因为对于硬质类沥青混合料,在较小平曲线半径或急弯陡坡组合路段铺筑压实时,碾压轮容易在路面上受到扭剪作用,导致路面被剪切压裂,同时碾压过程中,弯道内外侧受拐弯半径和空间影响,很难碾压到边,之后采用低吨位的小型压路机进行补压,混合料温度已大幅度降低,压实更加困难,即使在弯道中间区域,碾压遍数也不尽相同,无法保证均衡稳定的压实。

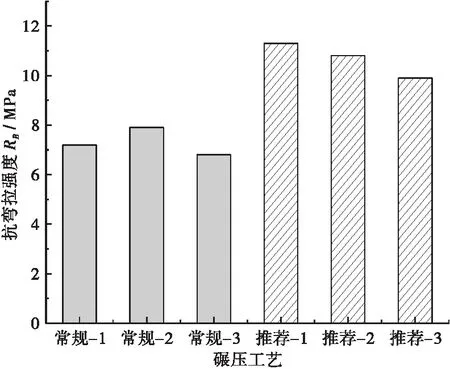

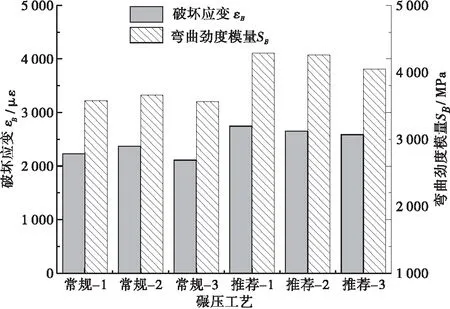

3.4 低温性能

按照上述随机选点方法,对两种碾压工艺的沥青层切割,制作成250 mm×30 mm×35 mm的矩形梁试件,采用电液伺服万能材料试验机(Material Test System 810,MTS-810),在-10 ℃条件下进行中分点加载三点弯曲破坏试验,加载速率为50 mm/min,测定抗弯拉强度、最大破坏应变和弯曲劲度模量,评价其低温性能,试验结果分别见图7和图8。可以看出,相对常规碾压工艺,采用本文推荐的碾压工艺压实的岩改沥青混合料抗弯拉强度更大,且破坏应变均大于2 500 με,满足改性沥青混合料的性能要求,而常规碾压工艺压实后沥青混合料的破坏应变均值仅为2 236.2 με,不满足规范的要求。这是因为岩改沥青中沥青质含量增大,但因其硬度大,降低了其低温性能,尤其是压实度偏低的状况下,混合料的抗弯拉强度也说明了这个问题。

图7 抗弯拉强度

图8 最大破坏应变和弯曲劲度模量

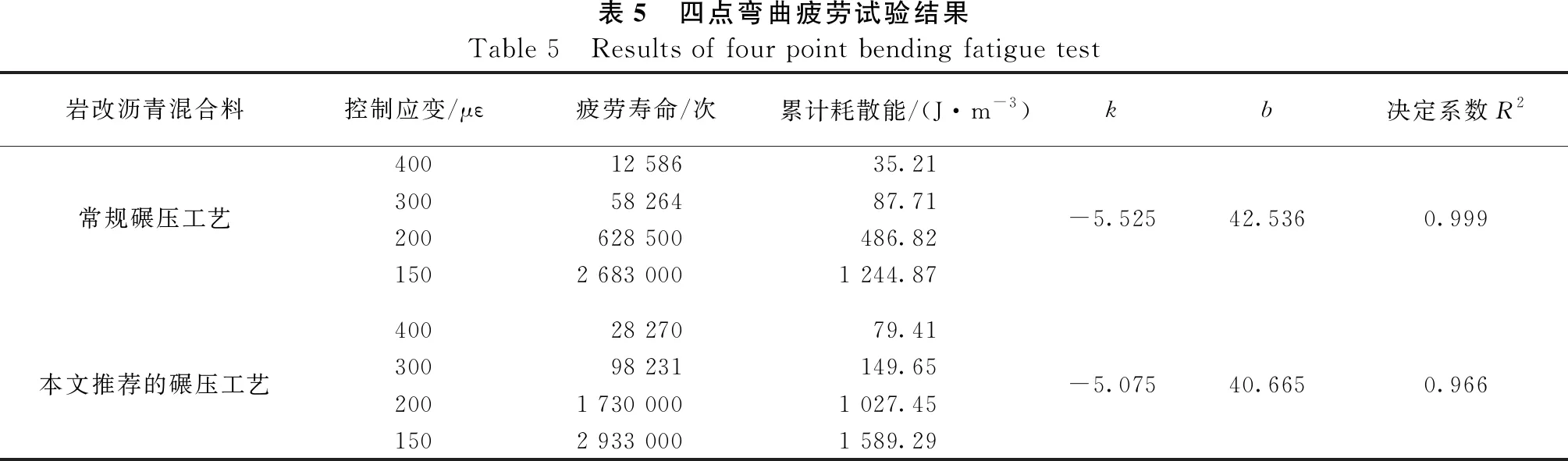

3.5 疲劳性能

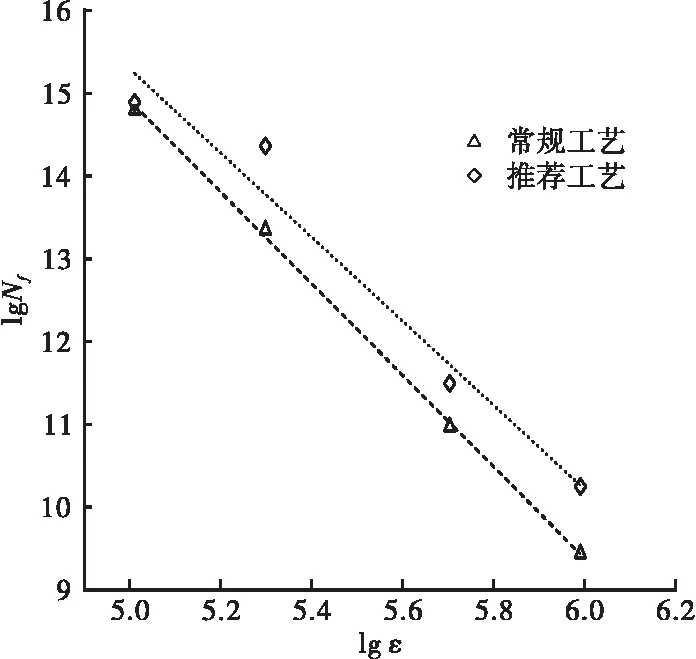

按照JTG E20进行了2种碾压工艺的岩改沥青混合料四点弯曲疲劳试验[21]。借助MTS-810试验机,采用常应变控制模式,半正矢波加载,加载频率为10 Hz,试验温度为15 ℃,以沥青混合料的弯拉劲度模量下降至初始劲度模量的50%的加载次数为疲劳寿命,试验结果见表5。已有研究表明,沥青混合料的疲劳寿命对数与应变对数存在极高的线性相关性[22],因此按式(1)将梁试件中性面的拉应变与疲劳寿命进行双对数回归,结果见表5。

lgNf=klgε+b

(1)

式中:Nf为疲劳寿命,次;ε为应变,με;k、b为拟合参数。

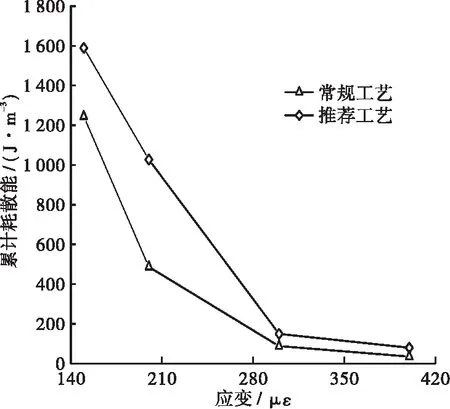

表5 四点弯曲疲劳试验结果Table 5 Results of four point bending fatigue test岩改沥青混合料控制应变/με疲劳寿命/次累计耗散能/(J·m-3)kb决定系数R240012 58635.21常规碾压工艺30058 26487.71-5.52542.5360.999200628 500486.821502 683 0001 244.8740028 27079.41本文推荐的碾压工艺30098 231149.65-5.07540.6650.9662001 730 0001 027.451502 933 0001 589.29

从表5和图9可以看出,在相同的控制应变下,对于小半径的弯道或弯坡组合路段的岩改沥青混合料,采用本文推荐的碾压工艺压实后的混合料疲劳性能明显优于常规碾压工艺,说明在相同的条件下,采用合理工艺压实充分的岩改沥青混合料,能显著提高其疲劳寿命。从图10累计耗散能曲线也能看出,累计耗散能越大,说明混合料达到疲劳破坏所需要的能量越多,抗疲劳性能越好。

图9 lgNf和lgε线性回归

图10 累计耗散能

4 结论

本文针对山岭重丘区公路线形特点和岩改沥青混合料压实存在的问题,提出了弯道或弯坡组合路段岩改沥青混合料的碾压工艺,通过试验段的铺筑,与常规碾压工艺铺筑的路面进行了压实度检测与性能评价,主要结论如下:

a.基于公路平曲线半径,提出了山岭重丘区公路弯道或弯坡组合路段岩改沥青混合料的碾压工艺和要求。

b.公路平曲线半径小于135 m的急弯或弯坡组合路段,分解为3~4个区段分段分步碾压,每个区段碾压时,均以直线或大半径圆弧行进碾压,避免了小半径圆弧行进碾压造成的内外轮碾压圈数不同而导致的压实遍数不相等、压实不均匀、碾压推移和剪切压裂等问题。

c.较常规的碾压工艺,按照平曲线半径大小选择岩改沥青混合料的碾压工艺,路面压实度约提高2%,水稳定性约提高13%~16%,低温性能和高温稳定性改善尤为显著,大幅提高了岩改沥青混合料的耐久性能。

d.本文提出的碾压工艺同样可以为其他产地的岩改沥青或硬质类沥青混合料,以及低标号沥青混合料施工提供参考,在山岭重丘区公路急弯或弯坡组合路段铺筑压实时,通过试验段的铺筑进一步验证和优化碾压工艺。