水力条件对污泥颗粒化过程的影响、控制与表达研究进展

张涛, 赵永红, 苏滔珑, 蒋裕平

(1. 电子科技大学中山学院材料与食品学院,广东 中山 528400;2. 江西理工大学资源与环境工程学院,江西 赣州 341000)

0 引 言

传统悬浮活性污泥反应器在污水处理领域被广泛应用,但仍存在容积负荷较低(0.5~2.0 kg COD·m-3·d-1)、污泥沉降速度较慢、污泥产率高(0.4~0.6 kg TSS·kg COD-1)等不足[1]。 随后研发的附着型生物膜反应器,如生物接触氧化、曝气生物滤池等,填料表面生物膜有效提高了生物浓度,进而提高了容积负荷(4.0~6.0 kg COD·m-3·d-1),但它们也存在颗粒物预处理要求高、易堵塞或须反冲洗以维持生物膜厚度及降低水头损失等缺点。 颗粒污泥反应器被证明能较好地解决上述问题,污泥颗粒大具有较快的沉降速度, 颗粒生物量浓度高(可达15 g/L),容积负荷较高(6.0~7.0 kg COD·m-3·d-1),污泥产率低,颗粒处于流态化而无堵塞风险。

鉴于颗粒化污泥反应器的优势,较多研究者在颗粒化污泥的培养[2]、影响颗粒化的因素[3]、颗粒化的机制[4]和颗粒化反应器的应用[5]等方面开展了工作。 结果表明,反应器水力条件被公认是决定颗粒污泥能否形成、颗粒大小和稳定性的最为关键的因素[6-7]。 当前已有较多关于反应器水力条件对污泥颗粒化过程影响的研究[8-9],但由于水力条件的抽象性、微观性、动态性及影响因素的复杂性,导致水力条件的影响机制尚不清晰,部分研究结果难以统一。 目前关于反应器水力条件对污泥颗粒化过程影响的总结性综述还比较缺乏。本文旨在对现有污泥颗粒化水力条件的研究结果进行梳理、分析和归纳,理清水力条件对污泥颗粒化的影响规律和机制,尤其关注反应器水力条件的控制方式、合理范围和表达方式,以期为颗粒化污泥反应器的研究和应用提供基础和精确指导。

1 水动力学因素对污泥颗粒化过程的影响

1.1 污泥颗粒化过程

污泥颗粒化是一种微生物自发聚集并固定化而形成较密实、 体积较大的近球形生物聚集体的过程[10]。 目前在水处理领域已经获得的颗粒化污泥,按照微生物代谢过程中的电子受体可分为厌氧颗粒污泥和好氧颗粒污泥2 种类型[11]。 到目前为止,好氧和厌氧颗粒污泥均受到了较多研究者的重点关注[12-15],并取得了部分的实际应用[16-17]。

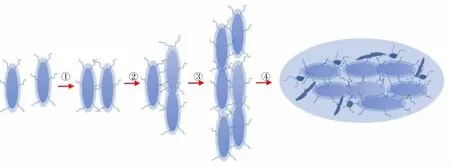

厌氧污泥颗粒化现象发现较早,LETTINGA 等于1980 年首次报道了在上流式厌氧污泥床(UASB)的较低区段,部分污泥呈现颗粒状的形式[18]。 一般认为,厌氧颗粒污泥的形成主要是厌氧微生物在生长繁殖的过程中不同菌体被本身所产生的胞外聚合物(EPS)粘连,菌体相互交融,丝状菌缠绕菌体而形成细小颗粒的过程[19]。 通常可分为4 个阶段:①单个菌体向其他基底(可以是菌体或惰性物质) 表面移动;②因各种理化作用力而产生的初始可逆吸附; ③在EPS 的作用下菌体与基底之间发生不可逆黏附而形成细菌微聚体;④微聚体因细菌增殖及捕获作用变大而逐步颗粒化[20]。图1 可用于描述厌氧颗粒污泥的形成以上4 个阶段过程。

图1 厌氧颗粒污泥形成的4 个阶段Fig. 1 Four stages for the formation of anaerobic granular sludge

好氧污泥颗粒化现象发现较晚,1991 年MISHIMA 等报道了在上流式好氧污泥床(AUSB)中形成了直径2~8 mm 的好氧生物污泥颗粒,它们具有极好的沉降性能[21]。 1997 年MORGENROTH 等在一个实验室规模的SBR 中通过控制非常短的沉淀和排水阶段,并于40 d 后成功培养出了好氧颗粒污泥[22]。随后95%以上关于好氧颗粒污泥的研究都是在SBR中开展的,这可能与SBR 能控制较短的沉淀时间,间歇进水有利于改善污泥沉降性能,营造饱食期与饥饿期等因素有关[23]。 关于好氧颗粒污泥的形成机制,目前尚未有统一的定论。 部分学者认为EPS 对好氧颗粒污泥产生具有明显促进作用,并可以用与上述厌氧颗粒污泥形成基本相同的4 个阶段来解释其形成过程[24]。水力选择压力也被认为是影响好氧颗粒污泥产生的重要因素,首先细小颗粒污泥、丝状菌和絮体共存于反应器中, 通过合适的水力选择策略使沉速较大的颗粒污泥被截留, 丝状菌和污泥絮体被排出反应器,从而使被截留的颗粒污泥得以不断生长成熟[19]。另有其他研究者通过研究发现:底物负荷的饱食—饥饿交替循环[25]、水力剪切力[26]、基质类型[27]、有机负荷[28]、溶解氧水平[29]等均在一定程度上影响好氧颗粒化过程。 因此,影响好氧颗粒污泥形成的决定性因素和机制还有待进一步明确。

1.2 影响因素

相对于一般絮状活性污泥来说, 颗粒化污泥的形成条件比较苛刻,通常需要对反应器水力条件、停留时间、沉淀分离时间、有机负荷、碳源及碳氮比等多种条件进行较为严格的控制, 否则颗粒污泥难以形成及稳定。 当前,已有较多的研究者针对影响好氧和厌氧颗粒污泥产生及其性质的多种因素进行了研究, 还有少量综述文献对各种影响因素进行了较为全面的总结[11,30]。 这里仅就其中被广大研究者普遍认可的水力条件因素对好氧与厌氧颗粒污泥产生及性能的影响、可能的作用机制等问题进行梳理、总结与分析。

大量研究表明, 反应器水力条件对好氧颗粒污泥的形成及性质具有重要影响。 SHIN 等(1992)报道在2 套具有不同搅拌速度的高负荷AUSB 中(R1为3 r/min,R2 为6 r/min), 反应器启动5 d 后均出现了巧克力色的颗粒污泥, 直径为0.5~2.5 mm,R2中颗粒更为密实,但R1 在运行约1 个月后出现了丝状菌污泥膨胀,R2 则未膨胀且颗粒较光滑,他们认为主要原因是R2 中剪切应力更大[31]。BEUN 等1999 年报道在SBR 反应器中, 当表观气速较低时(0.014、0.02 m/s) 不能形成稳定的好氧颗粒污泥;但当表观气速提高到0.041 m/s 时,光滑、密实和稳定的好氧颗粒得以产生[32]。TAY 等在采用葡萄糖作为碳源的SBR 系统中应用了0.008、0.025 m/s 两种不同的表观气速,结果发现:低表观气速下仅有绒毛状的污泥絮体,颗粒污泥无法形成;相反,高表观气速下好氧颗粒污泥可成功培养[33]。 BEUN 等报道在强烈搅拌的序批式气升流反应器(SBAR)中,接种悬浮活性污泥后仅用7 d 即成功培养出了好氧颗粒污泥,反应器表观气速控制为80 m/h(即0.022 m/s),稳态颗粒平均直径2.5 mm[34]。 鲁磊等在连续流好氧颗粒污泥系统处理低COD/N 实际生活污水的研究中发现, 曝气量对颗粒污泥稳定性有较大影响, 在接种后的第1 个15 d 阶段,表观气速控制为0.008 m/s,阶段结束时颗粒污泥轻微解体; 第2 个15 d 阶段表观气速控制为0.012 m/s,此时部分解体的颗粒污泥重新聚集,形成规则的颗粒污泥;但当第3 个15 d 阶段表观气速调整为0.016 m/s 时, 过大的水力剪切导致颗粒结构被冲刷破坏而解体;此后表观气速重调为0.012 m/s,规则完整的颗粒污泥再次重新形成[35]。王陆玺等在2 种不同构型的SBR 反应器中(中间挡板分隔型R1和中间提升圆筒式R2), 接种厌氧活性污泥后均成功培养了成熟的好氧颗粒污泥,R2 的污泥培养时间稍短,且MLSS 更大而SVI值更低,其原因被认为是R2 液相流速更高,水力剪切力更强[36]。邱光磊等利用连续流MBR 反应器, 在运行的第70 天成功培养出了好氧颗粒污泥。该MBR 反应器分为主反应区和膜分离区, 其中主反应区采用微孔盘进行低表观气速曝气(4.9×10-4m/s),膜分离区采用穿孔管进行高表观气速曝气(5.6×10-3m/s),主反应区表观气速明显低于其他文献报道值, 但膜分离区气速可与文献值比较, 可能对颗粒污泥塑形与形态维持发挥了重要作用[37]。

反应器水力条件对厌氧颗粒污泥的形成及性质同样具有重要影响。 O’FLAHERTY 等在利用上流式厌氧复合反应器处理人工配置乙醇/VFA 混合废水时发现,当液体上升流速为0.01 m/h 时,仅能形成絮体污泥,当通过增加回流的方式将液体上升流速提高到0.5 m/h 时,颗粒污泥出现[38]。 王娜等以饮料生产实际废水为基质,接种工程UASB 的厌氧颗粒污泥,在实验室规模的UASB 中研究了水力停留时间(HRT)对污泥性能的影响, 结果表明:HRT为10 h 和2.5 h时, 粒径大于1 000 μm 的污泥均占主体且两者接近,而HRT为5 h 时该组分污泥比例明显降低;颗粒污泥平均沉降速度和平均密度均随HRT缩短而明显增大。 其原因:缩短HRT提高了水力负荷,而低负荷下厌氧颗粒可能存在结构松散或内部空洞现象;提高负荷后颗粒污泥在水力剪切作用下破碎而粒径减小;进一步提高水力负荷后,较小颗粒逐渐长大且密实度和沉降速度得以大幅提高[39]。吴静等在3 个构型相同的升流式厌氧反应器(R1、R2、R3)中接种絮状污泥,并分别通入不同流速的氮气以控制低(0.04±0.00)s-1、中(8.28±0.39)s-1、 高(12.42±0.89)s-13 种水力剪切条件,结果发现中等水力条件下污泥成核(接种至形成平均粒径为0.1~0.6 mm 的污泥)时间最短,运行稳定后含核率和平均粒径也最大。 其原因被认为是:高的水力剪切有利于提高颗粒EPS 含量、 增加细菌之间碰撞概率而提高成核速度、 强化传质而促进生长,但高剪切也会导致碰撞接触时间变短及核剪切破碎,因此水力剪切存在适中的优化范围[40]。

从以上研究结果可以看出,几乎在所有污泥颗粒化研究中水力条件都被认为是至关重要的因素,它直接决定了颗粒化污泥能否顺利形成以及形成的污泥的性能。 但是,影响反应器水力条件本身的环境条件往往非常复杂,如反应器结构形式和尺寸规模,反应器中物相类型、数目及尺度,反应器操作条件与方式等,且这些因素之间还存在着复杂的交互影响而使问题更进一步复杂化。因此,尝试从现有研究结果出发,理清当前关于反应器水力条件控制和表达的思路脉络,对后续实现反应器水力条件的精确控制和科学表达具有重要意义。

2 污泥颗粒化过程中水力条件的控制与表达

由于反应器水力条件在污泥颗粒化过程中的关键性作用,部分研究者通过多种方式实现了对反应器水力条件在不同水平的控制,并运用不同方式对其进行了量化表达,以探究污泥颗粒化过程所对应的水力条件的边界。

2.1 水力条件控制

现有的文献报道中,对反应器水力条件的控制主要是通过控制反应器曝气强度和机械搅拌强度2 种方式来实现。

控制曝气强度来调控反应器水力条件的方法在绝大多数研究中被广泛采用[41-42]。 对于培养好氧颗粒污泥的曝气反应器来说,反应器的输入能量包括气体曝气的动能输入及气体上升过程体积膨胀引起的内能变化,其中前者占绝对主导地位。 气泡动能经水流曳力被耗散,部分转化为水流的运动动能,进而产生水流与颗粒污泥的相对运动而引起表面摩擦;或者气泡直接与污泥颗粒发生碰撞摩擦,以及通过传递动量给污泥颗粒而造成颗粒间的相互摩擦;以上复杂相互作用共同构成了反应器水力剪切作用。 因此,控制曝气强度就可以间接控制反应器水力条件,对污泥颗粒化过程具有举足轻重的作用[43]。

少数研究者选择采用机械搅拌的方式来提供颗粒污泥培养过程所需的水力条件[11,18,44]。 机械搅拌对水力条件的影响机制在本质上与曝气过程基本相似,其差别主要在于机械搅拌过程的能量输入来源于电机轴功率传递到搅拌桨上的机械动能。搅拌桨进一步将机械能传递到水相,从而在流体水相中产生一系列不同尺度的涡,涡则通过扩散作用和黏性耗散作用进行能量传递与消耗,使整个反应器水相产生从宏观尺度的对流到微观尺度的分子扩散,更进一步使颗粒污泥与水相的异质性而产生类似曝气过程的作用于颗粒污泥的水力剪切作用。由于机械搅拌器的轴功率或转速可以简单地实现无极调整,因此水力条件也可以方便地实现无梯度的连续控制。 但是,由于好氧生物反应过程需要不断输入溶解氧,若单纯采用机械搅拌控制反应器水力条件,就必须在原水进入生物反应器之前采用预曝气或压力溶气等方式进行提前溶氧操作,造成操作过程的不便,因此应用较少。 为此,也有少数研究者采用了机械搅拌和曝气联用的方式来控制反应器的水动力学因素。 例如,曲新月在圆柱形低高径比(H/D=1.2)的SBR 反应器中,依靠曝气—水平机械搅拌提供水力剪切, 成功实现了污泥颗粒化[45]。张小玲等在SBR 反应器中以普通絮状活性污泥为种泥,培养出了富含聚磷菌的好氧颗粒污泥,并研究了水力剪切力对污泥颗粒理化及生物学特性的影响,其水力剪切控制方式为较弱的曝气联合不同转速水平的机械搅拌[46]。

2.2 水力条件表达

针对颗粒污泥培养过程中反应器水力条件参数的表达方式问题,历经了从简单到复杂,从宏观到微观,从平均到局部的过程。 这里按水力条件参数表达发展历程和逐步完善化的思路来进行讨论。

2.2.1 简单表达法

由于绝大多数研究都是采用调节曝气强度来控制反应器水力条件,因此已有研究中最为简单和常用的表达反应器水力条件的参数是表观气速Ug(Superficial Gas Velocity, SGV)。 它反映的是单位反应器截面积上气体的体积流量,采用式(1)计算。该表达方式考虑了反应器截面积(A)对单位时间内气体体积流量(Qg)的影响,在一定程度上可以独立于反应器规模来表达其内部曝气强度,方便对不同规模反应器中曝气强度进行横向对比。 因此,该参数被广泛用于颗粒污泥培养中水动力学因素的量化表达[47-49]。

然而值得注意的是, 部分研究者也指出表观气速并不是决定反应器水动力学条件的唯一因素。 相反,水动力学条件的决定性因素非常复杂,包括反应器结构参数、反应器总容积、颗粒粒径及密度、气泡尺寸分布及反应器流动流型等, 均会对反应器水动力学条件产生明显影响。 例如,周赟成在5 个序批式生物反应器中通过转子流量计控制安装在底部的微孔砂芯曝气头的曝气强度, 并同时通过改变反应器的高径比及内置筛网来改变总水力剪切力[6]。 结果发现:保持高径比不变,增加曝气强度则总水力剪切力增加;保持曝气强度和反应器总容积不变,增加高径比则总水力剪切力也会增加; 曝气强度和高径比对总水力剪切力的影响随反应器工作容积的增加而逐渐减小;内置筛网可以增强颗粒的总水力剪切,但不同工作容积条件下效果存在差异; 通过改变以上条件的总水力剪切力影响存在较明显的区域分布特征,即不同区域受影响的程度存在差异性。ZHU 等在3 个体积均为5 L 但结构参数不同的反应器中(R1、R2 为SBR, 高径比分别为3∶1 和12∶1;R3 为序批气升式反应器SABR,高径比为8∶1),研究了水力剪切条件污染物去除效率和颗粒污泥性质的影响, 结果表明: 表观气速大于2.4 cm/s 有利于颗粒污泥形成,相同表观气速条件下高径比大则水力剪切速率大,SABR 虽高径比相对低但总剪切速率高。即相同的表观气速并不能产生相同的水力剪切作用,因此水力条件的表达、水力剪切分析比表观气速更值得推荐[50]。

2.2.2 平均参数法

为避免上述简单表达法问题,部分研究者尝试从颗粒污泥反应器水力剪切定量计算的角度来实现水力条件的表达。 目前,水力条件主要通过水力剪切应力或剪切速率来进行表达。 水力剪切应力(τ)是指作用在颗粒表面单位面积上的切向力,单位为Pa。剪切速率(γ)描述的是流体剪切变形的速度,单位为s-1。这2 个参数并无显著差别,可以根据牛顿黏性定律进行简单换算,即剪切速率与流体动力黏度(μ)的乘积即为水力剪切应力,见式(2)[51]。现有文献中剪切速率的表达应用更为普遍。

目前应用较多的反应器剪切速率定量计算方法主要是式(3)[46],即认为剪切速率与输入功率(P)的平方根成正比。 根据反应器能量输入方式的不同,曝气和机械搅拌方式下P值分别可采用式(4)和式(5)进行计算[52-53]。 将式(4)或式(5)分别代入式(3),即可计算出反应器平均剪切速率γ。

式(3)—式(5)中:V为反应器工作容积;ρ为水相密度;g为重力加速度;h为曝气设备淹没深度;C为阻力系数;ω为搅拌桨角速度;Z为桨板数目;b为桨板高度;R为垂直轴中心至桨板外缘的距离;r为垂直轴中心至桨板内缘的距离。

但是,以上计算方法还存在一定的缺陷,主要是输入功率P通常仅能获得总体输入功率数据, 而它并不是完全被液相本体所耗散,部分功率消耗于壁面摩擦,而与水力剪切有关的体耗散则主要由发生在相界面的摩擦引起, 这一观点已由MERCHUK 在针对气升式反应器的能量耗散模型研究中指出[54]。考虑扣除壁面摩擦耗散后, 任婷婷得到了三相气泡柱SBR中总剪切应力的计算式(6)[55]。

式(6)中:Ebulk为扣除壁面摩擦后的体耗散能量;tc为流体的循环水力停留时间;h为反应器工作高度;V为反应器混合相体积;ab和as分别为气泡和颗粒污泥固相的比表面积。从式(6)可以看出,剪切应力大小仍然与多种因素相关联,包括反应器构型、污泥颗粒性质、运行条件及流体性质等。

解决体耗散功率被高估的另一种方法是直接应用相关领域的研究成果。 例如,考虑到好氧颗粒污泥反应器一般具有鼓泡塔构型,DE GRAAFF 等[56]在研究现场规模好氧颗粒污泥Nereda 反应器中污泥的强度特征时, 通过借鉴鼓泡塔能量耗散的相关研究结果,并基于SÁNCHEZ 等[57]提出的剪切速率计算半经验公式,建立了用于描述鼓泡类反应器剪切速率的计算式(7)。

式(7)中:K是为保持量纲一致性而引入的指数,对牛顿流体可取为其动力黏度, 单位Pa·s;n是与流体流动行为相关的指数,牛顿流体可取为1。 值得注意的是,同样处于稳定运行的鼓泡塔类好氧颗粒污泥反应器,就平均水力条件参数来说,现场规模的Nereda 反应器比实验室规模的鼓泡塔具有低一个量级以上的表观气体速度和剪切速率。

独立于以上基于能量输入的计算方法,CAMPESI 等在研究同时曝气和搅拌生物反应器中平均剪切速率时,提出了一种基于参数关联的剪切速率计算方法[58]。 采用易于测量获取的平均体积氧传质系数(kLa)来关联剪切速率的计算方法,具体可以用式(8)来表示。

式(8)中:K、n与式(7)中一致;N为搅拌器转速;a、b、c、d为常数。 该式也被FAN 等在估算同时存在曝气和搅拌的颗粒污泥培养SBR 系统中进行引用[59]。 但由于氧传质效率模型及氧传质效率与反应器参数和运行参数关联式的半经验性质,本质上仍属于平均剪切速率的半经验公式。

综上可知:在实际应用中,以上各种平均值计算性质的水力条件参数本身受影响的环境条件因素较多,而参数与各种复杂影响因素之间的关联式并未建立也难以建立,因此将在一定程度上限制平均水力条件参数的进一步应用。

2.2.3 局部参数法

随着近些年计算流体力学(CFD)方法在化学、生物工程领域的应用和发展, 精细化流场结构得以表达,理论上通过足够精细的时空离散化,它可以得到任何时间和空间点上的瞬时和局部流体动力学参数,在反应器水力条件局部参数精确计算和可视化表达领域表现出难以替代的优势。 因此,少数研究者开始将CFD 方法应用到了污泥颗粒化过程水力条件参数的模拟计算与可视化表达中。

张易培利用Fluent 研究了单个好氧颗粒污泥在不同雷诺数以及渗透系数下周围以及内部的流体速度场分布及剪切速率分布[60]。 王陆玺等利用CFD 软件模拟了挡板式和圆筒式2 种SBR 反应器中水流速度场和气泡分布的情况,发现圆筒式反应器中水流速度提高了34.4%且气泡分布更加均匀,表明其中具有更高的水力剪切力[36]。 刘汉唐采用CFD 数值模拟技术分析了曝气对SBR 中气液两相流的流场的影响,得到了不同气泡尺寸下的流型和湍动能耗散率分布,并提出以液相湍动能耗散率来表征流场内水力剪切作用的强弱[43]。范文雯等对鼓泡好氧颗粒污泥反应器进行了CFD 模拟, 通过获取流场切向速度梯度分量duz/dx分析了水力剪切速率在全流场中的分布特征,并改变模拟参数研究了表观气速和曝气孔径对水力剪切的影响[61]。 FAN 等利用CFD 方法模拟了低高径比的同时搅拌和曝气的SBR 中流动状态, 发现随着搅拌速度和SGV 的提高反应器内流动从单体循逐渐环转变为多漩涡循环状态,搅拌速度对流态影响明显而SGV 影响较弱;同时提取、绘制了气含率、液体速度、气泡尺寸分布和剪切速率等分布云图,实现了流场特征和参数的可视化[59]。

以上研究在将CFD 技术应用到颗粒污泥培养水力条件的探讨中, 获得了初步的成功, 充分体现了CFD 技术在全流场空间精细化表达和局部、 难测量参数获取等方面的优势,可以预期该领域必将经历更为充分的发展,主要发展方向包括复杂构型反应器水力条件定量化表达、多尺度、多相态的气泡—污泥—水多相流动过程模拟、流场耦合污染物传质与反应过程模拟、颗粒污泥过程适应性流动与传质模型优化等方面。

3 结论与展望

颗粒化污泥培养过程中水力条件具有举足轻重的作用,到目前为止该领域已经积累了较多的相关研究成果。 通过对相关文献的总结与分析得到:水力条件必须处于一定范围内颗粒化污泥才能被成功培养及保持稳定, 水力条件可能影响培养颗粒污泥的粒径、密度、抗剪切强度、EPS 含量、沉降性等性能,但对于颗粒污泥能被成功培养及稳定存在的水力剪切条件的阈值范围还不确切;通过控制曝气强度或机械搅拌速度可以实现对反应器水力条件的有效控制,反应器不同运行状态的水力条件则主要通过表观气速或平均剪切速率来表达,但是影响反应器水力条件的因素非常复杂,简单以表观气速来表达水力条件则相对粗放,平均剪切速率表达水力条件明显提高了精确性和可对比性,但仍存在忽略水力剪切空间分布特征的问题,CFD 方法能够实现全流场空间、瞬态水力条件参数精确计算,各相流速及分布、水力剪切速率等微观参数可视化表达,将在颗粒化污泥培养水力条件研究中具有广阔的应用前景。