纳米材料改性再生骨料混凝土断裂性能

罗素蓉, 林 倩, 李炜源, 王德辉

(福州大学土木工程学院,福建福州 350116)

再生骨料混凝土(RAC)对实现建筑垃圾再利用、节约天然资源具有重要意义[1-3].但再生骨料表面附着的老旧砂浆使骨料周围存在多重界面过渡区[4-6],且因再生骨料生产需进行多次破碎,导致骨料内部存在一定数量的微裂纹[7].研究表明[8-9],随着再生骨料取代率的增加,其内部多重界面过渡区及微裂纹等微观结构缺陷使RAC 的断裂韧度与断裂能有所下降,构件裂纹扩展速率增大,裂缝更加密集,并且断裂多发生在再生骨料表面,呈现从骨料表面开裂到骨料断裂的过渡. 由此可见,再生骨料对RAC 的断裂性能产生较大不利影响.而RAC 的断裂性能又是构件使用寿命及承载能力的关键因素[8],故改善RAC 断裂性能具有重要意义.

纳米材料粒径小、活性高,常被用来减少RAC微结构上的缺陷[10-12].纳米 SiO2与纳米 CaCO3能够有效改善界面过渡区的微观结构,填充再生骨料内部微裂缝,提高 RAC 的基本力学性能与耐久性[13-18].掺入适量的纳米SiO2粉末对RAC 双K 断裂参数具有一定的提升作用[19],但关于纳米材料增强RAC 断裂性能的研究还很有限,尤其缺少纳米材料改性RAC微观结构与断裂性能之间的内在关系研究.

鉴于此,本文采用非标准试件的三点弯曲梁断裂试验,来研究不同掺量的纳米SiO2(纳米硅溶胶和纳米SiO2粉末)和纳米CaCO3粉末对RAC 断裂性能的影响,以双K 断裂参数和断裂能指标评价纳米材料的改性效果,并结合纳米压痕试验来探究纳米SiO2和纳米CaCO3粉末对RAC 微观结构的影响,以建立RAC 宏观性能与微观性能之间的联系.

1 试验

1.1 原材料及配合比

水泥为炼石牌P·O 42.5 普通硅酸盐水泥,表观密度为3 150 kg/m3,比表面积为352 m2/kg;粉煤灰为福建华电可门发电有限公司产Ⅱ级粉煤灰,表观密度为2 300 kg/m3,比表面积为442 m2/kg;再生粗骨料(RCA)由福建省某片区混凝土框架结构建筑物拆除的废弃混凝土经机械破碎、清洗并筛分后得到,粒径为5~20 mm,老砂浆附着率(质量分数,文中涉及的附着率、水胶比等均为质量分数或质量比)为20.1%,各项指标符合Ⅱ类再生粗骨料要求[20];天然粗骨料(NCA)为天然碎石,粒径为5~20 mm;天然细骨料为福州市河砂,细度模数为1.78;减水剂为聚羧酸高效减水剂;拌和水为实验室自来水;纳米硅溶胶(NSL)为 CS-30 型 nano-SiO2分散液;纳米 SiO2粉末(NSP)为亲水型SiO2白色粉末;纳米CaCO3粉末(NCP)中的CaCO3含量为99%.胶凝材料的化学组成见表1.粗骨料及纳米材料的物理性能分别见表2、3.

表1 胶凝材料的化学组成Table 1 Chemical compositions of cementitious materials w/%

表2 粗骨料的物理性能Table 2 Physical properties of coarse aggregates

表3 纳米材料的物理性能Table 3 Physical properties of nano-materials

本试验考虑4 个变量,分别为再生粗骨料取代率、纳米硅溶胶掺量、纳米SiO2粉末掺量及纳米CaCO3粉末掺量.其中3 种纳米材料等质量取代水泥,掺入再生粗骨料混凝土中.设置再生粗骨料取代率为0%、50%和100%,掺入纳米材料的试验组采用100% 再生粗骨料取代率. 参考已有研究成果[16-17,21-23],将 NSL 与 NSP 的掺量选为一致,分别为0.5%、1.0%和1.5%;NCP 的掺量为1.0%、2.0%和3.0%.本试验将混凝土的水胶比设置为0.42,砂率设置为33%,其配合比及基本力学性能见表4.

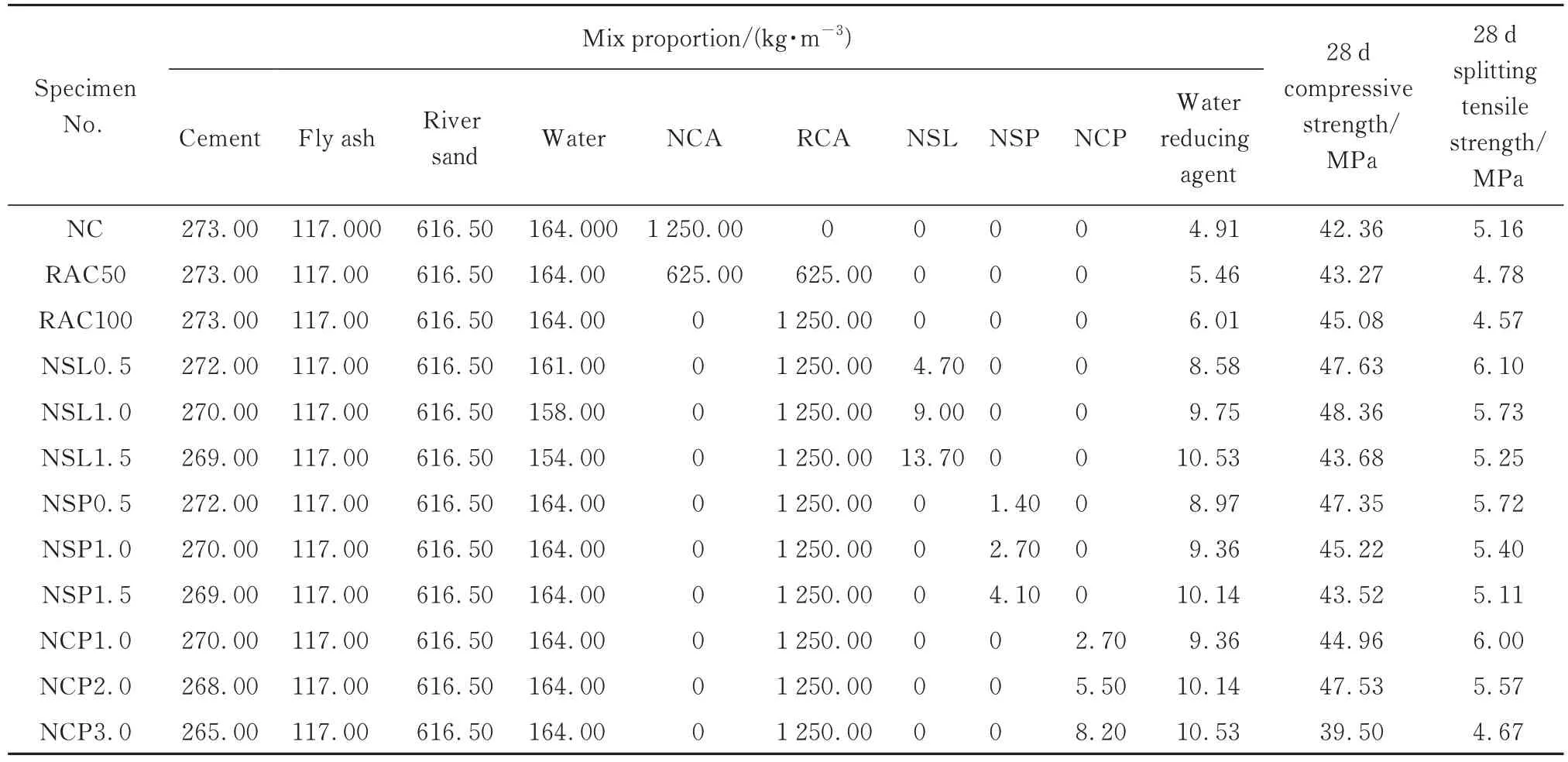

表4 混凝土配合比及基本力学性能Table 4 Mix proportions and mechanical properties of concretes

1.2 三点弯曲梁试验

参考文献[24-25],试验采用非标准三点弯曲梁试件,其尺寸(长(l)×高(h)×宽(t))取为750 mm×200 mm×100 mm,试件净跨(S)为600 mm,预制裂缝高度(a0)为80 mm,初始缝高比(a0/h)为0.4.三点弯曲梁试验简图见图1.由于断裂试验起裂具有瞬时性,起裂荷载较难测得,故各试验组均浇筑5 根试件,并采用钢模成型,在标准养护条件下养护28 d 后进行试验,试验值取结果平均值,以确保数据真实可靠.

采用位移控制下的静力加载模式进行加载.为获得稳定的加载数据,加载前对试件进行预压,预压后以5×10-4mm/s 的加载速率进行试验.荷载(P)及试件竖向位移均由疲劳试验机的内置传感器采集;裂缝张口位移(CMOD)通过夹式引伸计采集;应变由在裂缝尖端上部对称布置的一系列应变片和8通道IMC 应变采集仪采集,应变片布置见图2.

图2 应变片布置图Fig.2 Layout of strain gauge(size:mm)

1.3 断裂参数与断裂能计算

采用非标准三点弯曲梁双K 断裂参数计算方法,并结合前人经验加以修正[25-26],将试件自重纳入考虑范围.混凝土试件裂缝扩展单位面积所需的能量称为断裂能(Gf),是除双K 断裂参数外,衡量混凝土断裂性能的另一重要指标.双K 断裂参数与断裂能的具体计算公式见文献[27].本试验对其中的弹性模量(E,GPa)计算式进行了修改,如式(1)所示:

式中:h0为夹式引伸计刀口薄钢板厚度,m;ci为初始柔度,对P-CMOD 曲线上升段进行线性拟合,得到上升段的斜率即为ci.

1.4 纳米压痕试验

试验选取单颗粒型圆润且有明显老砂浆附着的再生骨料,浇筑边长为30 mm 的正方体小型试件.试件脱模养护至28 d 后,先将其切割成边长为15 mm的正方体试样,再镶嵌、打磨抛光,用于纳米压痕试验.

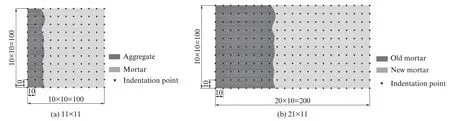

将RAC 中的老骨料-老砂浆界面过渡区记为ITZ1,老骨料-新砂浆界面过渡区记为ITZ2,老砂浆-新砂浆界面过渡区记为ITZ3.其中ITZ1和ITZ2采用的压痕点阵为 11 μm×11 μm 的正方形矩阵,需要说明的是,为避免相邻压痕点距离过于接近,导致局部区域变形,将相邻2 个压痕点间距设置为10 μm(图3(a)).由于老砂浆与新砂浆之间的界面过渡区较不明显,需要横向扩大压痕点阵,以保证界面过渡区处于压痕区域中间位置,故 ITZ3采用 21 μm×11 μm 的长方形矩阵(图3(b)).

图3 纳米压痕11×11 和21×11 点阵示意图Fig.3 Schematic of nano indentation 11×11 and 21×11 lattice(size:μm)

试验采用载荷控制的加载模式.当压头压入待测试样表面后,先以恒定速率加载10 s 至峰值荷载2 000 μN,持荷5 s后再以同样的速率卸载至0 μN.将所获得的矩阵模量数据通过Origin 软件绘制出该压痕区域的杨氏模量云图和分布图,并根据纳米压痕试验中各相的压痕杨氏模量值(表 5)[28-31],分析纳米SiO2(纳米硅溶胶和纳米SiO2粉末)和纳米CaCO3粉末对水泥水化过程和水化产物的影响.

表5 纳米压痕试验中各相的压痕杨氏模量值Table 5 Young′s modulus value of phase from nanoindentation[28-31]

2 结果和分析

2.1 基本力学性能

由表4 可知:随着纳米材料掺量的增加,RAC的抗压强度和劈裂抗拉强度呈现先增大后减小的趋势;当纳米硅溶胶掺量为0.5%、纳米SiO2粉末掺量为0.5%和纳米CaCO3粉末掺量为1.0%时,3 种纳米材料对RAC 28 d 劈裂抗拉强度的提升效果最好,分别较未掺纳米材料的RAC100 组试件提高了33.5%、25.2%及31.3%;1.0%纳米硅溶胶、0.5%纳米SiO2粉末和1.0%纳米CaCO3粉末对RAC 28 d抗压强度的提升效果最好,分别为RAC100 组试件的107.2%、105.0%及105.4%;但掺量为1.5%纳米硅溶胶、1.5%纳米SiO2粉末及3.0%纳米CaCO3粉末使RAC 28 d 抗压强度有所下降,为RAC100 组试件的96.8%、96.5%、87.6%.由此可见,掺量合适的纳米材料对RAC 的劈裂抗拉强度和抗压强度有积极影响.

2.2 双K 断裂参数与断裂能

图4 为 RAC100 组试件的荷载-应变(P-ε)曲线、荷载-挠度曲线(P-δ)与荷载-裂缝张口位移(P-CMOD)曲线,图中RAC100-X 表示第X 根试件.由以上曲线得到RAC100 组试件的起裂荷载(Pin)i、最大荷载(Pmax)和裂缝端部张口位移临界值(CMODc)[32].各试件的断裂试验结果如表 6 所示 .其中CV 为各试验组变异系数,能够反映试验组的离散程度;ac为有效裂缝长度.

图 4 RAC100 组试件的 P-ε、P-δ 和 P-CMOD curve 曲线Fig.4 P-ε,P-δ,P-CMOD curve of RAC100 specimens

由表 6 可见:RAC 的断裂韧度和断裂能(G)f随着再生粗骨料取代率的增加而下降,当再生粗骨料取代率分别为50%和100%时,起裂韧度(KIiCn)i分 别下降5.9%、15.6%,失稳韧度(KIuCn)分别下降11.8%、15.5%,断裂能(G)f分别下降18.7%和23.6%.可见再生骨料内部缺陷不仅加速混凝土内部的裂纹开展,并且总体趋于耗费低能量就可达到失稳状态,从而导致RAC 双K 断裂韧度与断裂能下降.

由表 6 还可见:(1)纳米材料对 RAC 起裂韧度(KIiCn)i的提升效果显著,呈现先提高后降低的趋势;1.0%纳米硅溶胶、0.5%纳米SiO2粉末与2.0%纳米CaCO3粉末对RAC 起裂韧度(KIiCn)i的提升效果最佳,分别提高59.5%、55.2%及53.9%.(2)纳米材料对RAC 失稳韧度(KIuCn)与断裂能(G)f的影响也呈现先提高后降低的趋势——1.0%纳米硅溶胶、0.5%纳米SiO2粉末、2.0%纳米CaCO3粉末对失稳韧度(KIuCn)与断裂能(G)f的提升效果最佳,失稳韧度(KIuCn)分别为RAC100 组试件的106.1%、107.2%、109.7%,断裂能(G)f分别为RAC100 组试件的 104.2%、107.3%、109.7%,但掺量为1.5%纳米硅溶胶、1.5%纳米SiO2粉末、3.0%纳米CaCO3粉末对RAC 失稳韧度(KIuCn)与断裂能(G)f均产生不利影响.由此可见,适量的纳米SiO2与纳米CaCO3粉末对RAC 断裂性能有增强效果.高掺量的纳米材料会产生团聚现象[33],该现象严重时可使试件内部缺陷增多,抵抗裂缝扩展的能力减弱,最终导致试件断裂能(Gf)下降. 文献[16,19,21]也发现纳米材料掺量对混凝土性能的影响存在先提高后降低的趋势,同时纳米SiO2粉末的最佳掺量低于纳米硅溶胶,说明纳米SiO2的分散状态影响改性效果.

表6 RAC 试件双K 断裂参数及断裂能Table 6 Double-K fracture parameters and fracture energy of RAC specimens

2.3 试件破坏形态

试件预制裂缝上方断裂截面的破坏形态见图5.由图5 可见,掺入纳米材料后,断裂试件断裂面出现了更多裂缝贯通再生骨料的情况.因为纳米材料的填充效应与活性效应改善了RAC 的界面过渡区,提高了界面微观结构的致密程度[34],具有更强的抵抗裂缝开展的能力,使得裂缝发展通过骨料内部的现象增加.

图5 试件预制裂缝上方断裂面破坏形态Fig.5 Failure forms above the crack of specimens

2.4 界面过渡区的纳米压痕分析

图6 为RAC 试件典型界面过渡区的压痕点阵杨氏模量分布云图.将压痕区域内每个压痕点的杨氏模量值进行统计分析,可得不同纳米材料掺量下各试验组3 种界面过渡区的界面特征参数,如表7所示.由表7 可知,纳米材料的掺入对ITZ1影响不大,但可以提高ITZ2与ITZ3中的C-S-H 凝胶含量,减少孔隙和CH 晶体含量,从而提高界面密实程度.

图6 RAC 试件典型界面过渡区的压痕点阵杨氏模量分布云图Fig.6 Distribution cloudy map of typical interface indentation lattice Young"s modulus of RAC specimens

图7 为掺入不同纳米材料的RAC 界面过渡区的杨氏模量概率分布.

由表7 和图7(a)~(c)可见:(1)掺入纳米材料后,ITZ1界面宽度几乎没有变化,各试件的模量均值仍在23 GPa附近,未出现明显增强效果(.2)掺入纳米材料前后ITZ1界面的各区间模量值(表5)出现的概率较为相近,ITZ1界面存在较多C-S-H凝胶(10~35 GPa),而孔隙(0~10 GPa)和CH晶体(35~50 GPa)含量较少,界面密实程度较高,在不施加外力作用时,纳米颗粒难以进入ITZ1界面内部发挥作用,所以掺入纳米材料后ITZ1的压痕模量变化不大.

表7 不同纳米材料掺量下各界面的界面特征参数Table 7 Characteristic parameters of various interface with different nano-material content

由表 7 和图 7(d)~(f)可见:(1)掺入纳米材料后ITZ2界面的模量均值发生较大改变,但界面厚度几乎没有变化.(2)RAC100 组试件的ITZ2界面模量处于孔隙和CH 晶体模量范围的概率较大,但掺入纳米材料后孔隙和CH 晶体大量减少,同时,纳米SiO2和纳米CaCO3粉末使C-S-H 凝胶概率大幅度提高.这是因为掺入纳米SiO2和纳米CaCO3粉末后,纳米SiO2的火山灰效应和两者的晶核效应改善了CH 晶体的富集和排列,促进生成致密程度更高的C-S-H,减少了CH 晶体含量;同时水化产物和富余的纳米颗粒具有填充作用,导致界面内部孔隙数量进一步减少.但当纳米SiO2掺量达到1.5%、纳米CaCO3粉末掺量达到3.0%后,因团聚原因,不能起到上述作用.

由表 7 和图 7(g)~(i)可见:纳米 SiO2和纳米CaCO3粉末对ITZ3界面模量的影响与ITZ2相似,但当纳米材料掺量较大时,模量分布图中C-S-H 凝胶部分较为丰满,同时CH 晶体含量显著降低.可见对于新、老砂浆之间的ITZ3界面,适当提高纳米材料掺量有助于C-S-H 凝胶的生成;此外,界面厚度由50 μm降低到40~45 μm.这可能是由于老砂浆具有一定的吸水率,在少部分水分进入到老砂浆孔隙内部时,纳米颗粒富集于老砂浆外表面,造成局部水灰比发生变化,同时,由于纳米SiO2和纳米CaCO3粉末能够改善并细化尺寸较大且定向排列的CH 晶体,由晶核效应生成致密的网状水化产物,使界面过渡区厚度减小、模量发生变化.

图7 掺入不同纳米材料的RAC 界面过渡区的模量概率分布Fig.7 Probability distribution of modulus in the interface transition region of RAC with different nano materials

此外,由表7 中的ITZ2与ITZ3各模量试验结果可知,与掺入纳米CaCO3粉末相比,掺入纳米SiO2更有利于减少CH 晶体含量和孔隙率.

根据2.3 中试件预制裂缝上方断裂面破坏形态可以看出,掺入纳米材料后,RAC 断裂面中完整裸露的再生骨料数量减少,再生骨料断面和老砂浆断面数量增多.这可能是适量纳米SiO2和纳米CaCO3粉末改善了ITZ2和ITZ3界面的致密程度,提高了界面黏结强度,增加了2 种界面破坏时所需要的能量,使得裂缝扩展更倾向于贯穿再生骨料或其表面附着的老砂浆.当该情况出现概率增加时,裂缝扩展至试件破坏时所需的总能量相应增加,最终表现为三点弯曲梁试件的起裂荷载、失稳荷载和断裂能增加.受起裂荷载和失稳荷载变化的影响,起裂韧度和失稳韧度也将获得相应的提高.但过多纳米SiO2和纳米CaCO3粉末易产生团聚现象,削弱改善效果.

3 结论

(1)适当掺量的纳米SiO2和纳米CaCO3粉末能够有效提高RAC 的抗压强度与劈裂抗拉强度.

(2)RAC 的起裂韧度、失稳韧度和断裂能随着再生粗骨料取代率的增大而减小.掺入适量的纳米SiO2和纳米 CaCO3粉末能够提高 RAC 的双 K 断裂韧度和断裂能.其中,1.0%纳米硅溶胶、0.5%纳米SiO2粉末、2.0%纳米CaCO3粉末提升效果最佳.掺入纳米材料可使RAC 的起裂韧度超越普通混凝土,但失稳韧度仍达不到普通混凝土的标准.

(3)掺入纳米SiO2和纳米CaCO3粉末可将RAC内部老砂浆-新砂浆界面厚度减小5~10 μm,对老骨料-老砂浆界面内部物质含量几乎无影响,而在掺量适宜的情况下可提高老骨料-新砂浆和老砂浆-新砂浆界面内C-S-H 凝胶含量,减少CH 晶体含量、孔隙率和未水化水泥颗粒数量.掺入纳米SiO2试验组的老骨料-新砂浆和老砂浆-新砂浆界面内的CH 晶体含量和孔隙率减少幅度大于掺入纳米CaCO3粉末的试验组.