园林垃圾对工程弃土烧结砖性能的影响

高 琦 , 肖建庄 , 沈剑羽

(1.同济大学土木工程学院,上海 200092;2.许昌金科资源再生股份有限公司,河南许昌 461000)

目前中国每年产生的工程弃土超过 30 亿 t[1],且大量工程弃土未经过资源化处理,多采取填埋或临时堆放的形式,从而带来大气、水体污染或滑坡等风险[2-3],因此,工程弃土的高品质资源化问题亟待解决.目前,工程弃土的资源化路径主要有地基填埋,制备烧结砖[4-7]、免烧结砖[8-9],堆山造景[10]和制备陶粒[11]等.其中,烧结工艺可以消除弃土中混杂的有机质并形成孔隙,进而提高烧结砖的保温性能[12-14];另外烧结工艺还可以固定弃土中的重金属污染物,大幅降低重金属浸出率[15-18].因此烧结砖制备工艺常被用于协同处理来自农林业的固体废弃物[7,19],如麦秸、葵花籽饼[12]、藤条木屑[13]、甘蔗渣与植物纤维[14],或燃烧后的植物灰分[20],如稻壳灰[21]和甘蔗渣灰[22]等.上述制备工艺已被广泛证明是有效可行的.虽然将农业固废物直接掺入弃土中烧结处理的工艺较为简单,但所制备的烧结砖力学性能降幅较大,因此适当对此类固废物进行预处理是较好的办法.

园林垃圾的主要成分是木质素和纤维素[23].全中国每年约产生 4×107t 园林垃圾[24],其主要处理方式为填埋或堆肥,占用了大量土地[24].将园林垃圾与工程弃土混合制备成烧结砖不仅可以同时处理2 种固废物,而且园林垃圾作为烧结砖的内燃料和造孔剂,能够提升砖的保温性能、减少制砖能耗.但简单采用粉碎处理可能对烧结砖的基本力学性能产生较大负面影响[12-13].为剖析园林垃圾对烧结砖品质的影响规律,本文同时对比了破碎、碳化和腐熟3 种预处理方法对工程弃土烧结砖性能的影响,以探索经济可行的园林垃圾与工程弃土协同处置方法.

1 试验

1.1 原材料

1.1.1 工程弃土

工程弃土(CS)来源于中国中部地区某建筑工地的基坑开挖土.将其自然晾晒、烘干、破碎和筛分,得到粒径小于0.075 mm 的弃土原料,用于制备工程弃土烧结砖(SCSB).

1.1.2 园林垃圾

园林垃圾(GW)来自于某园林采集的落叶和枯枝,其中落叶包括女贞树叶、桐树叶、香樟树叶和柳树叶等.采用破碎、碳化和腐熟3 种方式对其进行预处理,分别得到破碎园林垃圾(PGW)、碳化园林垃圾(CGW)和腐熟园林垃圾(DGW).其中,破碎垃圾过筛后粒径小于1.0 mm;碳化使用250 mm×250 mm×100 mm 的带盖方形坩埚进行,在电炉中先以5 ℃/min的速率升温至270 ℃且保温2 h,再以相同速率继续升温至570 ℃且保温2 h,然后自然冷却;腐熟使用腐熟专菌种,在密封罐中进行,环境温度为(20±2)℃,保持原料潮湿,全程持续3 个月,期间每隔7 d 取出原料,翻动搅拌并补充水分.

CS 和 3 种预处理 GW 的 外观如图 1 所 示 .

图 1 CS 与 3 种预处理 GW 的外观Fig.1 Appearance of construction spoil and three kinds of treated garden waste

1.1.3 工程弃土和园林垃圾的基本性能

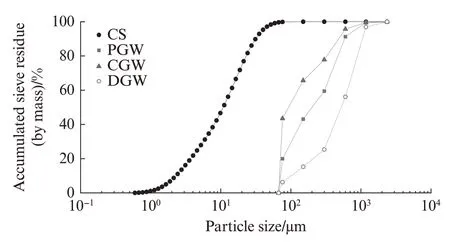

表1 为GW 的纤维素、半纤维素和木质素含量(质量分数,文中涉及的含量、组成等均为质量分数).表 2 为 CS 与 GW 的化学组成 .图 2 为 CS 与 GW 的颗粒级配.依据SY/T 5163—2018《沉积岩中黏土矿物总量和常见非黏土矿物X 射线衍射定量分析方法》得到CS 的矿物组成(见图3).

由表1 可知:PGW 的纤维素、半纤维素和木质素含量均较低,可能是由于机械破碎过程不能破坏纤维素、半纤维素和木质素的胶合状态;CGW 的木质素含量最高,明显高于纤维素和半纤维素含量;DGW 的纤维素、半纤维素和木质素含量相近.总体来说,PGW 的有机质破坏程度最低,有机质含量最高,而CGW 的有机质含量最低.

表1 GW 的纤维素、半纤维素和木质素含量Table 1 Content of cellulose,hemicellulose and lignin in garden waste

由表 2 可见:CS 和 GW 的化学组成以硅、铝、钙和铁为主,说明CS 中硅酸盐、硅铝酸盐或氧化硅含量较高;而GW 中的硅和钙含量最高,其次为铝和铁.

表2 CS 与GW 的化学组成Table 2 Chemical compositions of construction spoil and garden waste

由图2 可见:CS 的颗粒明显小于GW 的颗粒;碳化处理可以大幅降低GW 的颗粒大小,破碎处理其次,腐熟处理对GW 颗粒细化的效果最弱.

图2 CS 与GS 的颗粒级配曲线Fig.2 Particle gradation curves of construction spoil and garden waste

由图3 可以看出:CS 的矿物组成中石英含量为48.3%,这是CS 中硅含量高的主要原因;而黏土矿物含量仅为19.7%,其中以伊利石为主,占总质量的10.8%,没有蒙脱石,说明该土的吸水能力差、可塑性低、黏性不高.

图3 CS 的矿物组成Fig.3 Mineral composition of construction spoil

1.2 试验方法

1.2.1 工程弃土烧结砖的制备

以CS 质量为基准,将3 种GW 按照质量分数0%、3%、6%、9%和12%分别掺入CS 中,制备得到园 林 垃 圾 - 工 程 弃 土 烧 结 砖(GW-SCSB).GW-SCSB 试件的编号和配方如表3 所示,制备流程如图4 所示.相较于压制成型方式,试验采用的真空挤出成型方式对泥胚的可塑性要求更高,当可塑性偏低时,容易造成砖坯在挤出过程中发生开裂现象.另外考虑到GW 的掺入会影响未烧结CS 与GW 混合物(简称混合物料)的界限含水率及制备过程中产生的水分损耗,故基于混合物料的实测塑限(wP)值来调配试验加水量(w).经前期测验,所有试验组的加水量(w)均统一按w=wP+2%来控制.为保证砖坯挤出时不出现开裂,GW-SCSB 含水量要尽量小,以提高其干燥成功率.

图4 GW-SCSB 的制备流程Fig.4 Preparation process of GW-SCSB

表3 GW-SCSB 试件的编号和配方Table 3 Number and formula of GW-SCSB specimens

首先将加水后的混合物料在30~40 ℃的密封条件下陈化3 d,使其可塑性进一步提高;然后将其放入普通小型擀面机中挤压成1 mm 厚的泥土薄片,糅合并再次挤压,反复5 次完成练泥过程;接着采用真空挤出机将该泥土薄片在-80~-90 kPa 的真空环境下缓慢挤成泥条;再将泥条切割为等长泥块,放入电子干燥箱中进行干燥,干燥分2 个阶段——先在40 ℃下慢速干燥12 h,再在100~105 ℃下快速干燥8 h;最后取出干燥泥块放入电子窑炉中进行烧结,以200 ℃/h 的速率升温至900 ℃,并在900 ℃下保温8 h,自然冷却得到GW-SCSB 试件.

1.2.2 混合物料的界限含水率和塑性指数

依据JTG E40—2007《公路土工试验规程》,采用LP-100D 型液塑限联合测定仪测试混合物料的界限含水率(塑限(wp)、液限(wl))和塑性指数(Ip).

1.2.3 工程弃土烧结砖的物理力学性能

依据GB/T 2542—2012《砌墙砖试验方法》进行GW-SCSB 的物理力学性能试验,包括烧结砖的24 h吸水率(W24)、煮沸 3 h 吸水率(W3)、饱和系数(K)、表观密度(ρ)、体积收缩(S)、质量损失(ΔW)、抗压强度和抗折强度等.

1.2.4 工程弃土烧结砖的微观形貌

采用ZEISS Gemini300 型扫描电子显微镜(SEM)进行GW-SCSB 的微观形貌分析.

2 结果与讨论

2.1 混合物料的界限含水率、塑性指数

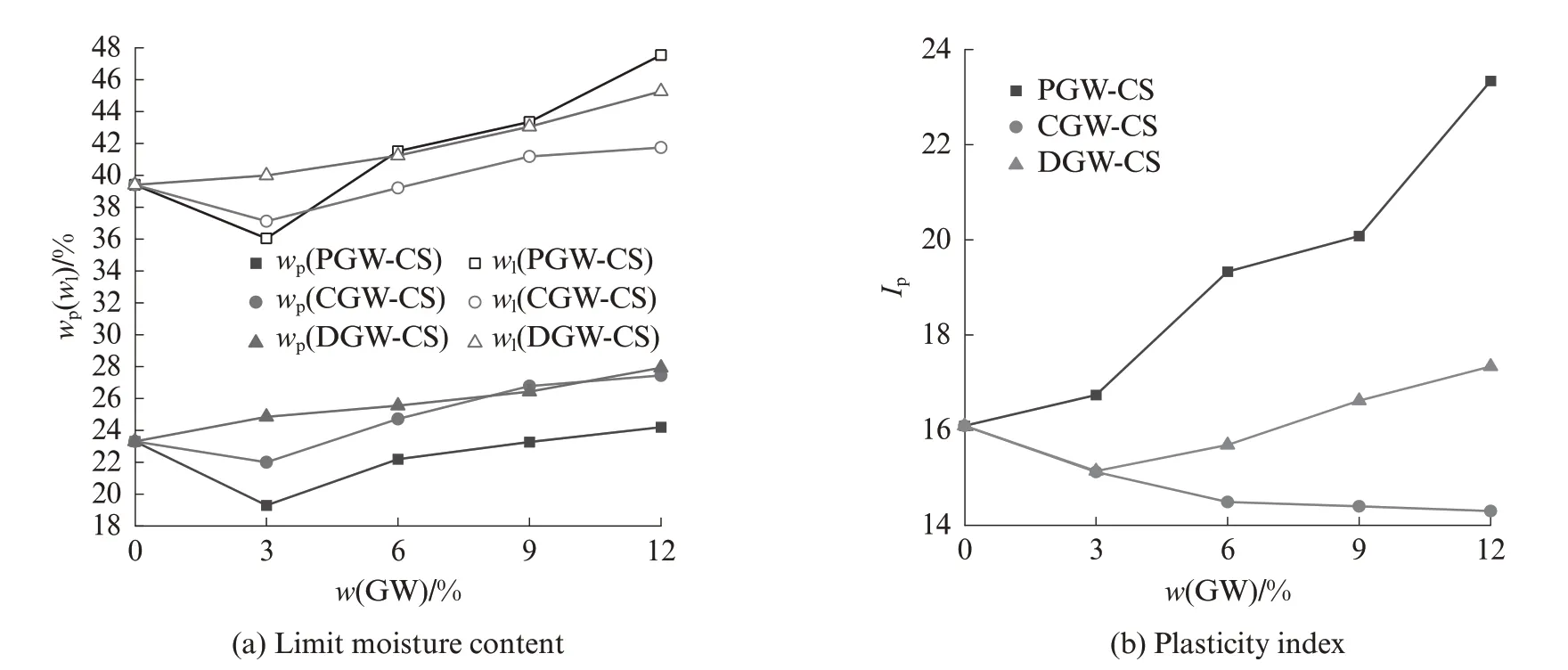

图5 为混合物料的界限含水率、塑性指数.由图5 可见:(1)整体上,无论掺入何种GW,混合物料的塑限和液限均随其掺量增大而增大,说明掺入GW 后,混合物料需要更多的水分来保持可塑性或者流动性.(2)3种GW 对混合物料塑性指数的影响有所不同——CGW降低了混合物料的塑性指数;PGW大幅提高了混合物料的塑性指数,主要是因为PGW 中的有机质含量较高;DGW对混合物料塑性指数的影响不明显.

图5 混合物料的界限含水率、塑性指数Fig.5 Limit moisture content and plasticity index of mixed materials

2.2 工程弃土烧结砖的物理性能

图6 为GW-SCSB 的物理性能试验结果.由图6(a)可见:(1)随着 GW 掺量的增加,GW-SCSB 的体积收缩(S)先增后降.这主要是因为GW-SCSB在制备过程中添加的水分随着GW 掺量的增加而增加,更多的水分导致砖坯在干燥时产生更大的收缩,整体收缩率主要由干燥时的体积收缩所决定,烧结过程的体积变化不明显;当GW 掺量达到12%时,GW-SCSB 的S 下降最为显著,这可能是由于过量GW 纤维组成了一种能够抵抗收缩的骨架结构,其中DGW-SCSB(采用DGW 制备的SCSB)的体积收缩大于CGW-SCSB(采用CGW 制备的SCSB)和 PGW-SCSB(采用 PGW 制备的 SCSB).(2)整体上,随着 GW 掺量的增加,GW-SCSB 在干燥时的损失(ΔWd)逐渐增加;DGW-SCSB 的 ΔWd较 CGW-SCSB 和 PGW-SCSB 更 大 ,这 可 能 是DGW 的亲水性更强,能够吸附的水分更多所致.(3)GW-SCSB 烧结过程中的质量损失(ΔW)(包含干燥时的水分损失(ΔWd)、烧结时的结构水脱水、有机质分解和方解石分解等)随着GW 掺量的增加而增大;3 种 GW-SCSB 的 ΔW 值相差较小,且与ΔWd的变化趋势相差不大 .(4)随着 GW 掺量的增加,GW-SCSB 的 24 h 吸水率(W24)和煮沸 3 h 吸水率(W3)均逐渐增大,而饱和系数(K)整体呈下降趋势,但降幅不大.由此说明GW 导致SCSB 产生孔隙,且其掺量越大,SCSB 的孔隙数量和大小也越大 .(5)随 着 GW 掺 量 的 增 加 ,GW-SCSB 烧 结 前(干燥后)的表观密度(ρd)和烧结后的表观密度(ρs)均有所下降.这是因为GW 自身密度低于CS,在混合过程中,GW 使得CS 不易压实,残留了孔隙,以及在烧结过程中GW 中的有机质分解产生孔隙所致.

图6 GW-SCSB 的物理性能试验结果Fig.6 Physical performance test results of GW-SCSB

2.3 工程弃土烧结砖的力学性能

GW-SCSB 是一种可用于砌体结构的建筑材料,因此抗压强度是最重要的评价指标之一.图7 为GW-SCSB 的抗压强度和抗折强度曲线.由图7(a)可见:(1)当掺入 PGW 时,GW-SCSB 的抗压强度随着其掺量的增加而下降.(2)当掺入DGW 或CGW 且掺量低于6%时,GW-SCSB 的抗压强度随其掺量的增加而增大,而当DGW 或CGW 掺量高于6% 时,GW-SCSB 的抗压强度随其掺量的增加而下降,最终低于未掺GW 时的抗压强度.GW-SCSB 抗压强度下降的主要原因是掺入GW 带来了大量孔隙,导致SCSB 内部结构疏松,从而更容易产生开裂和破坏.而当GW 掺量较低时,少量的孔隙所带来的强度降低效应并不明显.另外因CGW 和DGW 的掺入而产生的莫来石矿物相可能是GW 在低掺量时SCSB 强度提升的一个重要原因.(3)当GW 掺量为12%时,PGW-SCSB、CGW-SCSB 和 DGW-SCSB 的抗压强度较未掺 GW 的 SCSB 分别降低 48.5%、6.5% 和30.2%;当 GW 掺量为 6% 时,上述 3 种 GW-SCSB 的抗压强度分别提高-20.8%、15.4%和20.0%.

不同于抗压强度,GW-SCSB 抗折强度的变化趋势较为简单 .由图 7(b)可见:(1)随着 GW 掺量的增加,3 种GW-SCSB 的抗折强度均呈降低趋势,其中当GW 掺量小于12%时,普遍存在CGW-SCSB 的抗折强度最高,DGW-SCSB 的抗折强度次之,PGW-SCSB 的抗折强度最低的关系.这可能是由于CGW 颗粒更细;PGW 虽然颗粒比 DGW 小,但有机质含量更高,且反应后没有产生提高强度的莫来石矿 物 相 .(2)当 GW 掺 量 为 12% 时 ,PGW-SCSB、CGW-SCSB 和DGW-SCSB 的抗折强度分别较未掺GW 的 SCSB 降低 66.0%、34.8% 和 42.8%.

图7 GW-SCSB 的抗压强度和抗折强度曲线Fig.7 Compressive strength and flexural strength curves of GW-SCSB

2.4 烧结前后工程弃土烧结砖的矿物含量变化

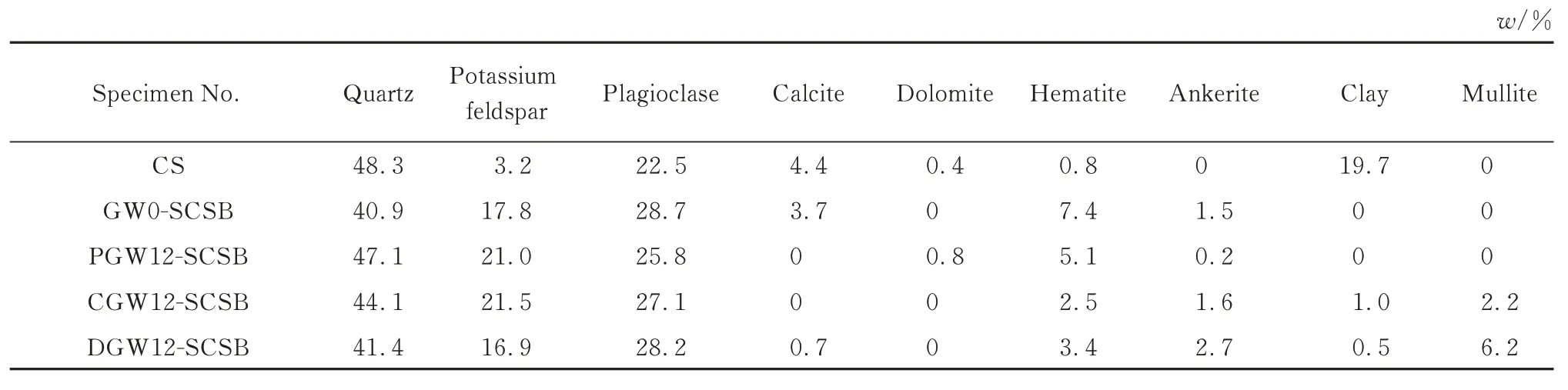

图 8 为 未 掺 GW 和 掺 12%GW 烧 结 砖 的 XRD 图谱.CS 与GW-SCSB 的矿物含量见表4.由表4 可见:(1)GW0 在烧结后,黏土矿物基本消失,这是因为多种黏土矿物在烧结过程中熔化,产生低共熔物,在烧结结束后,原本的黏土矿物反应生成了新的矿物相;(2)烧结后的新产物主要为钾长石、斜长石、赤铁矿等,掺 CGW 和 DGW 后还额外产生了莫来石;(3)烧结后,黏土中的赤铁矿含量增加,这是由弃土中的铁元素在高温下反应生成的,而原先这些铁元素可能存在于黏土矿物如绿泥石中.赤铁矿显红色,这也是弃土在烧结后颜色变红的主要原因.

表4 CS 与GW-SCSB 的矿物含量Table 4 Mineral content of CS and GW-SCSB

图8 未掺GW 和掺12%GW 烧结砖的XRD 图谱Fig.8 XRD patterns of SCSB without and with 12% GW

对比 PGW、CGW 和 DGW 的掺入对 SCSB 产物的影响,发现主要区别在于莫来石矿物相的产生,掺入DGW 后,烧结产生了最多的莫来石;同时石英含量最低,钾长石含量最低,与不掺GW 时的矿物含量最接近,这可能是部分黏土受到了某种催化作用.GW 中含有大量钙,而3 种GW-SCSB 较SCSB 中的方解石含量均大幅降低,这是由于方解石在高温下分解产生氧化钙和二氧化碳,钙是一种有效的助熔剂,可以降低弃土中矿物的熔点,从而促进部分化学反应的进行.

对比掺入PGW 和CGW 后的产物结果,可以看到石英含量和钾长石含量均较不掺时更高,说明破碎和碳化更有助于钾长石的生成.考虑到制砖试验和XRD检测中可能存在的误差,不同处理后的GW 对SCSB的影响机理及化学反应过程,需要更多后续研究.

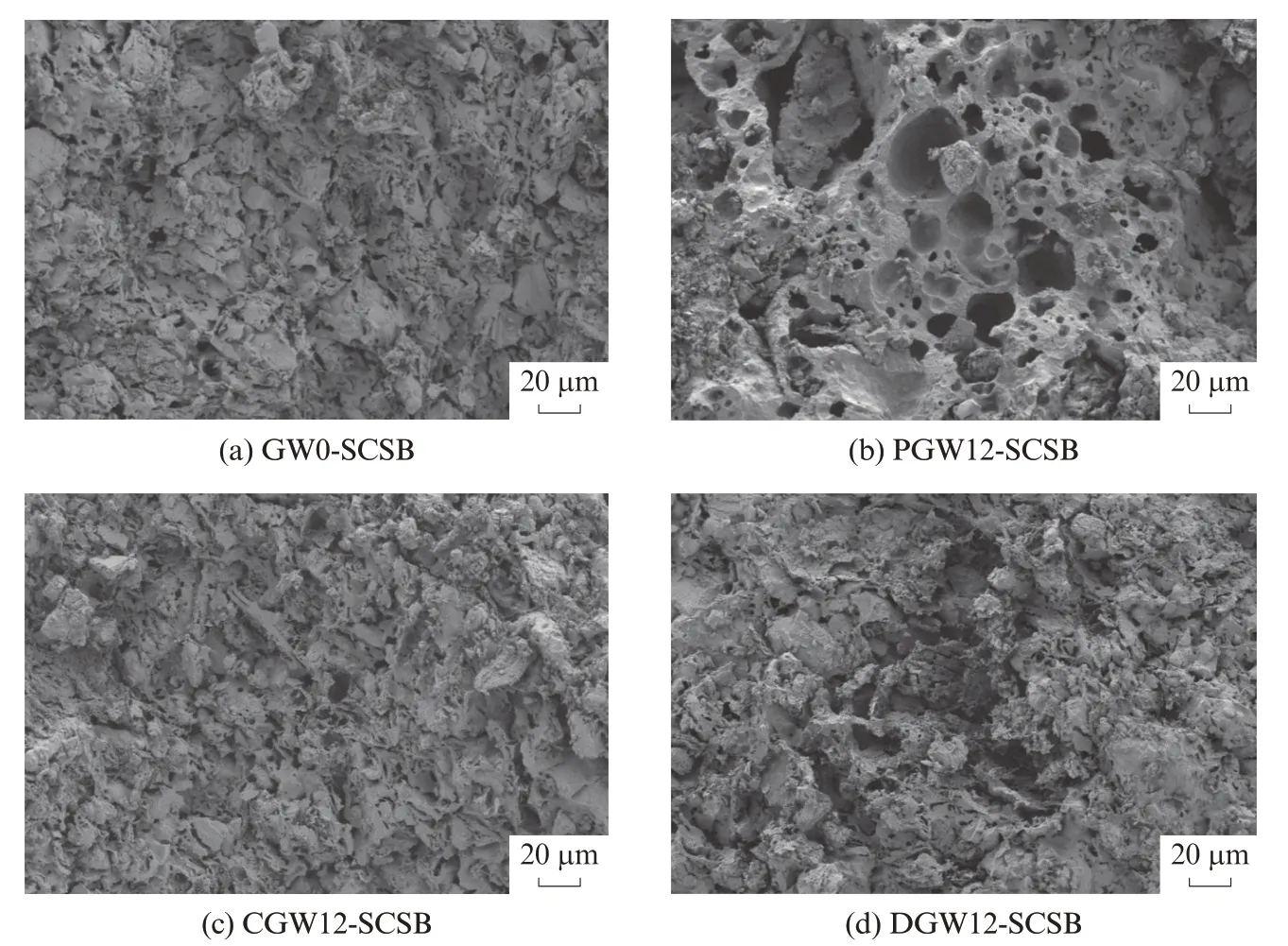

2.5 工程弃土烧结砖的微观结构

图9 为未掺GW 和掺12%GW 烧结砖断面的SEM 照片 .由图9 可以看出:GW0 的孔隙数量最少、孔隙尺寸最小、微观结构最为致密;PGW12-SCSB 的孔隙尺寸最大、结构最松散,存在较大的裂隙;CGW12-SCSB 的孔隙尺寸最小,结构最紧密,DGW12-SCSB 次之.CGW 本身颗粒更加细小,且经过碳化处理后,自身的有机质含量是3 种情况中最低的,DGW 次之,而PGW 的有机质含量最高,有机质在烧结时会分解并留下孔洞,所产生的气体还会扩大孔洞.因此烧结后,PGW12-SCSB 的孔隙和裂缝最多,CGW12-SCSB的孔隙最少.

图9 未掺GW 和掺12%GW 烧结砖断面的SEM 照片Fig.9 SEM images of cross section of SCSB without and with 12% GW

3 结论

(1)3 种预处理的 GW 掺入 CS 中制备 SCSB 时,均可提高混合物料的塑限和液限.烧结后主要新产物为钾长石、斜长石、赤铁矿和莫来石等.随着GW掺量的增加,SCSB 的微观孔隙数量增加,微观结构更加松散,吸水率增大,混合物料经干燥和烧结后密度降低、质量损失增大、体积收缩增大.当GW 掺量为12%时,SCSB 的体积收缩因为纤维骨架作用而减小,导致其抗折强度降低.

(2)PGW 中的有机质含量高,可以提升CS 和GW 混合物料的塑性指数,烧结后不产生莫来石,微观结构最松散,微观孔隙最多;随着PGW 掺量的增加,GW-SCSB 的抗压强度和抗折强度逐渐降低,当PGW 掺量为12%时,GW-SCSB 的抗压强度降低48.5%,抗折强度降低66.0%.

(3)CGW的颗粒最细,能够降低混合物料的塑性指数,烧结后可以产生少量莫来石,使得SCSB 的微观结构较为紧密,孔隙最少.基本上在各掺量条件下,SCSB的吸水率最低、密度最大,且抗折强度始终最大,抗压强度随着CGW 掺量的提升而先增大后减小. 与GW0-SCSB 相比,当 CGW 掺量为 6% 时,GW-SCSB的抗压强度提升15.4%;当CGW 掺量为12% 时,GW-SCSB 的抗压强度降低6.5%,抗折强度降低34.8%.

(4)DGW 的颗粒最粗,对混合物料的塑性指数影响不明显,烧结后产生相对最多的莫来石,所制备GW-SCSB 的抗压强度随着DGW 掺量的增加而先增大后减小.当DGW 掺量为6%时,GW-SCSB 的抗压强度提升20.0%;当DGW 掺量为12%时,GW-SCSB的抗压强度降低30.2%,抗折强度降低42.8%.

(5)当 CGW 掺量为 6% 时,所制备的 GW-SCSB抗压强度提升,抗折强度降低不明显,效果最好.从微观角度来看,是因为CGW-SCSB 的孔隙最少,结构更加致密;从矿物组成角度来看,烧结产物中产生了莫来石,当CGW 掺量较少时,烧结产物的强度提升作用占主导因素,当CGW 掺量较大时,SCSB 微观孔隙增多对强度的降低作用转为主导因素.