陶瓷基板表面金属层结合强度测试与失效分析

王永通,王 哲,刘京隆,彭 洋,陈明祥

(1.华中科技大学 机械科学与工程学院,湖北 武汉 430074;2.华中科技大学 航空航天学院,湖北 武汉 430074)

随着半导体器件朝着小型化、集成化和大功率方向发展,对封装基板也提出了更高的性能要求[1-4]。陶瓷基板(陶瓷电路板)具有热导率高、耐热性好、与芯片热膨胀系数匹配、机械强度高等优势,满足功率器件应用需求,在大功率发光二极管(LED)、激光器(LD)、绝缘栅双极晶体管(IGBT)及聚光光伏(CPV)等器件封装中广泛应用[5-8]。在各类陶瓷基板中,直接镀铜陶瓷基板(DPC)具有图形精度高、可垂直互连、工艺温度低、线路层厚度可控等技术优势,应用前景广阔[9-10]。

由于金属铜和陶瓷在物理和化学性质上有显著差异,DPC 陶瓷基板在使用过程中容易出现翘曲、脱层等失效行为[11-12],严重影响器件性能,因此必须提高金属和陶瓷间结合强度[13]。现有研究表明,添加活性金属元素(如Cr 或Ti)作为DPC 陶瓷基板过渡层可显著减少基板界面缺陷[14-15];Zhang 和Jin 等[13,16]研究了添加不同过渡层对DPC 陶瓷基板性能的影响,结果表明以Ti 作为过渡层时基板界面缺陷最少,并从微观角度分析了AlN/Ti/Cu 界面稳定性提高的原因;此外,Tsai 等[17]研究了AlN 基DPC 基板在热载荷下的力学行为,并通过有限元模拟分析了铜层力学参数对基板热可靠性的影响;Xu 等[18]通过数值优化方法,提出了一种含阶梯结构的直接键合铜陶瓷基板(DBC),并采用有限元模拟证明该结构可显著提高基板热循环寿命。

虽然目前对如何提高陶瓷基板使用寿命和热可靠性有诸多研究,但对DPC 陶瓷基板断裂失效分析鲜有报道,同时基板中金属层与陶瓷结合强度缺少准确的力学参数,这使封装在DPC 基板上的器件存在着因基板断裂而变形甚至脱落的风险。本文通过设计DPC 陶瓷基板金属层尺寸参数和拉伸夹具,采用拉伸法对基板进行拉伸强度测试,以评价金属层的结合强度;同时采用扫描电子显微镜(SEM)表征了基板断裂面和横截面微观形貌,采用能谱仪(EDS)得到了基板金属层与陶瓷界面处元素组成和分布,对基板的断裂失效进行了研究。结果表明DPC 陶瓷基板中金属层与陶瓷间结合强度较高,基板最薄弱部位在金属层下方的陶瓷内。

1 实验

1.1 DPC 基板制备

DPC 基板的制备结合半导体微加工技术及印刷线路板制备技术[4],主要流程包括: (1)利用激光在陶瓷基片上制备通孔;(2)采用磁控溅射技术在陶瓷基片表面沉积种子层;(3)通过光刻、显影完成线路层制作;(4)采用电镀填充通孔并增厚金属线路层;(5)进行表面处理并去除干膜和种子层。

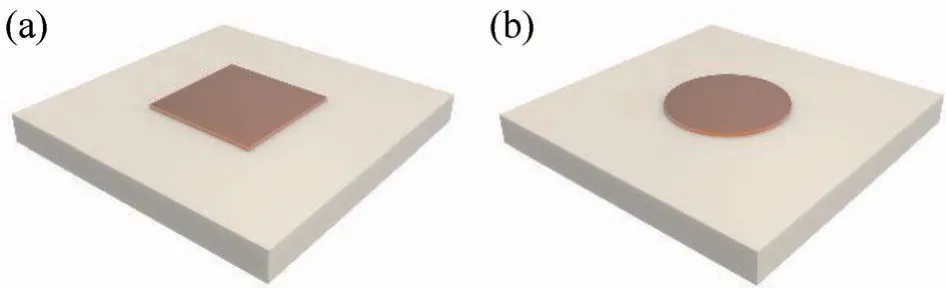

本文所用DPC 基板基片材料为96%氧化铝陶瓷(厚度为1 mm),种子层为150 nm 金属钛和500 nm铜,电镀铜层厚度分别为30,60,90 和120 μm,金属铜层形状分别为直径2,3,4 mm 的圆形和边长2,3,4 mm 的方形,最后激光划切为尺寸10 mm×10 mm方片以供测试,如图1 所示。

图1 不同金属层形状的DPC 基板。(a)方形;(b)圆形Fig.1 DPC substrate with different metal layer shapes.(a) Square;(b) Circle

1.2 结合强度测试

采用拉伸法对DPC 基板金属层和陶瓷基片间结合强度进行测量,如图2 所示(以圆形铜层为例)。

图2 结合强度测试流程Fig.2 Test procedure of bonding strength

首先分别用酒精和去离子水超声清洗基板金属层表面5 min,烘干后采用锡焊将直径为1 mm 的铜丝与基板金属层实现垂直牢固连接,随后将焊线基板采用高温环氧胶粘接在定制夹具的表面凹槽中,固化后将被测试样垂直固定于万能试验机(CTM-10GD)上进行拉伸测试,记录测试中的最大拉伸力,以金属层面积作为受力面积计算拉伸强度,即:

式中:σ为拉伸强度;F为测试中的最大拉伸力;S为金属层面积。每种金属层尺寸的DPC 基板分别取10个样品进行测试,计算其平均拉伸强度。

1.3 形貌表征

使用超景深三维显微镜(VHX-1000)观察测试后基板断裂面;采用场发射扫描电子显微镜(Nova NanoSEM 450)观察基板断裂表面的微观形貌;磨样观察基板横截面形貌,并利用EDS 能谱分析样品横截面元素组成和分布。

2 结果与讨论

2.1 DPC 陶瓷基板金属层结合强度

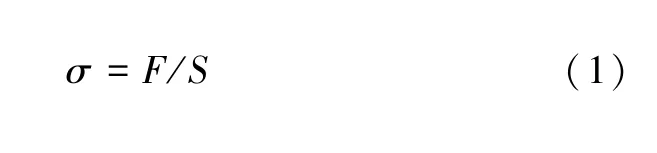

为了准确测量DPC 基板金属层结合强度,并探究金属层厚度和形状对测试结果的影响,对不同金属层尺寸参数的基板分别进行拉伸测试,结果如图3 所示。

图3 (a) 金属层厚度对拉伸强度的影响;(b) 金属层形状和尺寸对拉伸强度的影响Fig.3 Effects of (a) metal layer thickness and (b) metal layer shape and size on tensile strength

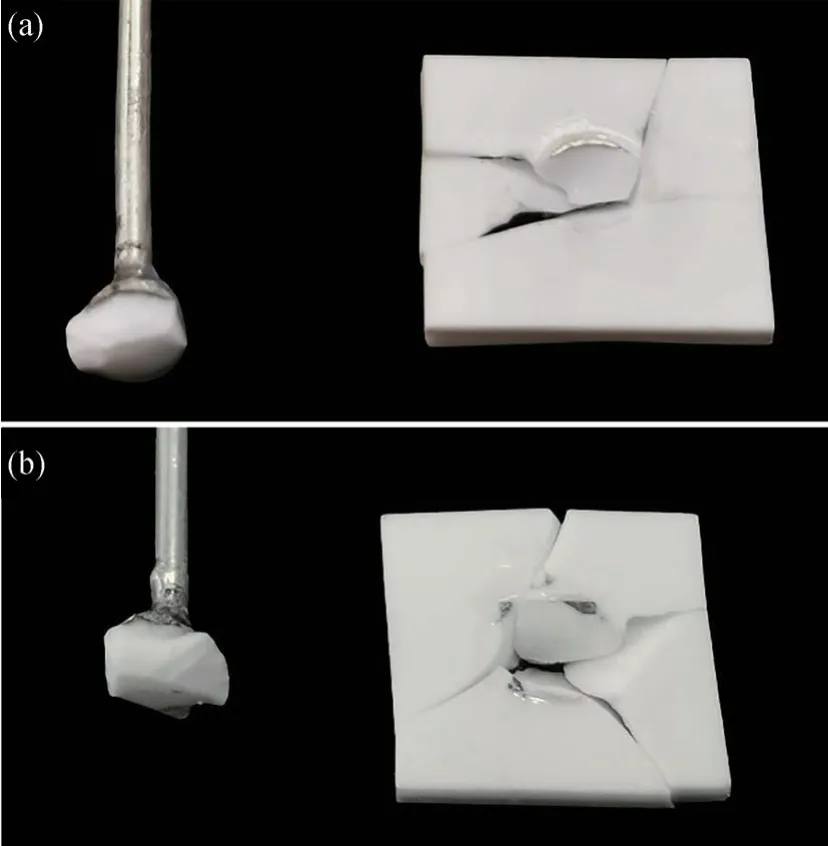

图3(a)为不同金属层厚度的DPC 基板平均拉伸强度,结果表明,随着金属层厚度增加,平均拉伸强度变化并没有明显规律,相同基板测量值存在一定偏差,但大小均在10~15 MPa。图3(b)为具有不同金属层形状和尺寸的DPC 基板测试结果,相同尺寸下,金属层形状(圆形和方形)对平均拉伸强度并无明显影响;相同形状下,随着尺寸增大,平均拉伸强度有略微升高,而当尺寸增大为4 mm时,基板下方的陶瓷基片出现碎裂(如图4 所示),导致无法得到该尺寸时的拉伸强度。上述所有测试得到的平均拉伸强度为12.13 MPa。

图4 陶瓷基片碎裂图。金属层为尺寸4 mm 的(a) 圆形和(b) 方形Fig.4 Image of cracked ceramic substrate.Metal layers are(a) circle and (b) square with the size of 4 mm

综上,虽然相同DPC 基板结合强度测量值存在一定偏差,但基板金属层厚度和形状对结合强度测试结果基本无影响,且当金属层尺寸较大时(尺寸≥4 mm),会产生陶瓷基片碎裂情况。

2.2 基板断裂面形貌分析

取拉伸测试后含有圆形和方形金属层的DPC 基板,采用超景深三维显微镜对断裂基板的陶瓷侧和金属层侧进行观察。从图5(a)和(c)所示陶瓷基片侧可以看出陶瓷表面存在凹坑,凹坑形状和尺寸与对应金属层相似,且凹坑外侧有少量金属层残留;图5(b)和(d)的金属层侧展示了金属层下方陶瓷跟随金属层被拉裂,与陶瓷侧凹坑相对应,且只有少量金属层边缘能够与陶瓷基片完全分离。对其他拉伸测试断裂的DPC 基板进行观察,均出现上述现象,可以判断DPC 基板在拉伸测试时断裂部位为金属层下方的陶瓷基片内。

图5 拉伸测试后DPC 基板断裂面形貌。方形金属层基板(a)陶瓷侧和(b)金属层侧;圆形金属层基板(c)陶瓷侧和(d)金属层侧Fig.5 Fracture surface morphology of the DPC substrate after tensile test.(a) Ceramic side and (b) metal layer side of substrate with square metal layer;(c) Ceramic side and(d) metal layer side of substrate with circle metal layer

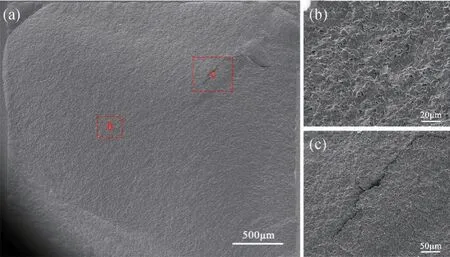

为了进一步确定DPC 基板失效模式,采用场发射扫描电子显微镜(FSEM)观察了基板断裂面微观形貌。图6(a)为陶瓷基片侧因拉伸断裂所残留的凹坑,可以看出断裂表面整体齐平光滑,没有塑性变形;图6(b)和(c)为断裂面局部放大,从图6(b)中光滑区放大可以看出断面呈结晶状,同时存在较多陶瓷气孔,这符合陶瓷脆性断裂的微观形貌特征;图6(c)为图6(a)中断面裂纹处的局部放大,图中有一较长裂纹产生,且有陶瓷分层现象;此外,在拉伸实验中,基板断裂瞬间产生较大崩裂声。上述现象均符合脆性断裂特征,因此可以确定拉伸实验中DPC 基板失效属于金属层下方陶瓷脆性断裂所致。

图6 DPC 基板断裂面SEM 图。(a) 断面整体;(b) 光滑区放大;(c) 裂纹处放大Fig.6 SEM images of DPC substrate fracture surface.(a) Overall section;Magnification of (b) smooth areas and (c) crack areas

综上所述,首先可以确定实验中基板金属层下方陶瓷发生脆性断裂;其次,陶瓷脆性断裂的产生是由于其内部存在孔洞和裂纹等缺陷,在受到外界拉力时,应力分布不均导致缺陷处应力集中,随着拉力增大,陶瓷首先在缺陷处断裂,随后裂纹迅速扩展导致整体断裂[19-20],这说明测试中最大拉伸力出现在陶瓷内部缺陷开始断裂时,此时陶瓷内部受力面积可能远小于金属层面积,具体大小取决于陶瓷本身,因此导致拉伸实验中所得拉伸强度偏低,且由于受力面积的不确定性,测试中最大拉伸力会出现一定浮动,这也与前述拉伸强度数据存在一定偏差相一致。此外,基板断裂区为金属,结合强度大于上述拉伸强度。

2.3 金属-陶瓷结合失效分析

取拉伸实验中所用DPC 基板进行磨样,利用场发射扫描电子显微镜(FSEM)观察其横截面中铜与陶瓷结合处形貌,并进行EDS 能谱分析。图7(a)为基板横截面微观形貌,可以看出金属层与氧化铝陶瓷结合致密,界面处没有明显缺陷。利用EDS 对图7(a)界面处方形区域进行了能谱分析,如图7(b)所示,结果显示界面附近存在O、Al、Ti、Cu 四种元素,质量分数分别为16.58%,62.54%,1.52%,19.36%,因此可以判断界面处存在金属Ti,且质量占比和预期相符。为了确定四种元素在基板界面区的分布,进一步对图7(a)所示箭头位置做了线扫描,结果如图7(c)和(d)所示。从图7(c)可以看出Al 元素和O 元素均匀分布在陶瓷侧,Cu 元素均匀分布在金属层侧,而Ti元素分布在铜/陶瓷界面处;图7(d)为Ti 元素区放大图,在铜/陶瓷界面处,Ti、Al、Cu 三种元素存在交叉,且Ti 元素分布宽度为2 μm 左右,而基板制备中Ti 层厚度只有150 nm,因此判断基板中Ti 原子分别向陶瓷侧和铜侧发生了扩散,与陶瓷和铜产生了合金或金属化合物,使得铜/陶瓷结合强度大幅提高。

图7 DPC 基板截面形貌分析。(a) 基板截面形貌;(b) EDS 分析结果;(c) 界面处线扫描结果;(d) Ti 元素的分布Fig.7 Analysis of DPC substrate cross-section morphology.(a) Cross-sectional morphology of substrate;(b) EDS result;(c) Line scanning result of interface;(d) Distribution of Ti

现有研究表明[21],过渡层Ti 的加入可显著提高DPC 基板铜层/陶瓷基片间结合强度,原因在于: (1)过渡层中Ti 原子向铜层扩散,并且与Cu 形成新合金相Cu3Ti,其以化学键相连,键合强度更高;(2)Ti 原子向陶瓷侧扩散,与陶瓷形成金属间化合物,并在一定程度上弥补了陶瓷孔洞缺陷,因此提高了金属/陶瓷结合强度。金属层下方陶瓷微观形貌如图8 所示,可以看出金属/陶瓷界面处结合致密,无明显缺陷,而在界面下方陶瓷内部存在大小不一孔洞,所以当基板上方金属层受到拉力时,首先会在陶瓷内部孔洞处产生裂纹,随着拉力增大,裂纹会迅速扩展导致陶瓷脆性断裂。综合以上分析,DPC 基板在拉伸实验中出现陶瓷断裂的主要原因是: 过渡层金属Ti 的存在提高了金属/陶瓷结合强度,同时由于陶瓷内部存在孔洞缺陷,DPC 基板薄弱部位在金属层下方的陶瓷内。

图8 96% Al2O3陶瓷基片内的孔洞缺陷Fig.8 The cavity defects of 96% Al2O3 ceramic

为了验证实验结果的准确性,本文对不同加工批次的DPC 基板进行了相同拉伸测试,得到了与前述相同的实验结果。此外,采用与拉伸强度测试中相同的DPC 基板,分别进行剪切强度和剥离强度测试,同样以金属层面积作为受力面积,得到的平均强度分别为15.9 MPa 和11.8 MPa,相同基板测量值存在一定偏差,且两种测试实验中基板断裂区同样为金属层下方的陶瓷内,进一步验证了DPC 基板薄弱点在于陶瓷的判断。

3 结论

(1)采用拉伸法对DPC 基板金属/陶瓷结合强度进行测量,得到基板平均拉伸强度为12.13 MPa,但基板断裂处均为金属层下方的陶瓷内;由于陶瓷脆性断裂的不稳定性,实际受力面积小于金属层面积,因此DPC 基板金属/陶瓷结合强度要高于12.13 MPa。

(2)对实验中出现基板金属层和陶瓷不能完全分离,陶瓷内断裂的现象进行了分析: 一方面,DPC 基板中过渡层金属Ti 向陶瓷侧和铜侧扩散,发生强键合作用,大幅提高了金属/陶瓷结合强度;另一方面,陶瓷本身为固相烧结制备的脆性材料,内部存在较多孔洞缺陷,受力时易产生裂纹导致脆性断裂。

(3)利用不同批次DPC 基板和不同强度测试方法进行重复试验,得到了相同实验结果,证明以金属Ti作为过渡层制备的DPC 基板中,金属与陶瓷结合强度较高,当金属层受到足够大拉伸力或剪切力时,基板断裂区为金属层下方陶瓷内,这对DPC 陶瓷基板应用及提高器件封装质量和可靠性具有一定的参考意义。