观光塔筏板基础大体积混凝土施工与质量控制

刁 川 贵州建工集团有限公司

1 前言

在对观光塔进行建设施工的过程中,筏板基础是一项基础性和关键性的施工内容。尤其是在对其筏板基础中的大体积混凝土进行施工时,施工单位更应该做好其技术应用与质量控制。具体施工中,施工单位需对其工程概况及其施工技术要求加以明确,然后以此为依据,通过合理的技术措施开展大体积混凝土浇筑施工,并做好其施工质量的控制。这样才能有效满足观光塔筏板基础的实际施工需求,为整个观光塔的后续施工及其应用奠定良好基础。

2 工程概况

本次研究的是平塘县天文小镇中的时光观光塔建设施工,其建筑高度为99.549m,塔基半径在23m左右,塔身地上27层,地下1层。该观光塔的基础形式为桩筏基础,筏板基础应用的是大体积混凝土。本文对其筏板基础施工中的大体积混凝土施工及其质量控制进行研究。

3 施工特点与技术要求

3.1 施工特点

本次工程中,底板混凝土为回填土上作业,整体结构体积尺寸较大,属于大体积混凝土,其配筋比较密集,防水和质量要求高,基础板厚度为3000mm。因筏板基础结构处在地下,周边环境潮湿,所以施工中需确保其抗渗性和耐久性。基于此,本次应用的是C30 型抗渗混凝土,其抗震等级是P6。因混凝土强度等级较高,单位体积水泥用量大,所以需做好其配比优化,并做好温度控制,防止水化热引起的开裂问题。

3.2 技术要求

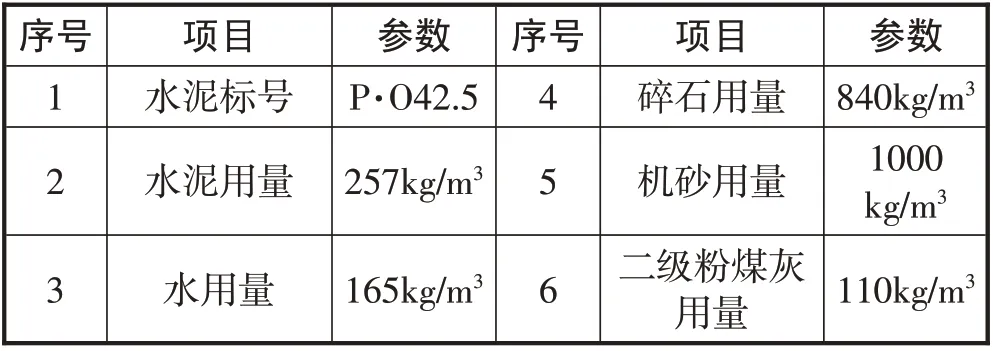

根据本次施工特征,在对C30 P6 混凝土进行配比的过程中,通过现场配比试验结合规范要求,最终对其配比参数进行了科学确定。其参数设计情况如表1所示。

表1 本次施工中C30 P6混凝土配比参数设计情况

施工中,需做好混凝土坍落度控制,使其保持在180mm±20mm以内,在入泵之前,每小时的坍落度损失值应控制在30mm 以内,总损失值应控制在60mm以内,其缓凝时间需控制在8h~9h以内。为有效避免水化热导致的混凝土施工质量问题,施工中需在混凝土结构内部设置循环水冷凝管。本次工程中共布设了两层冷凝管,分别设置在与底板下皮相距1000mm 以及2000m 的位置,其水平间距控制为1000m。为防止冷凝管破坏,安装中,特通过钢筋骨架以及支承桁架对其进行了固定处理,冷凝管中的水源为自来水,将其放置到集水箱中,通过抽水的方式达到循环效果[1]。

4 大体积混凝土浇筑施工

在对本次工程中大体积混凝土开展浇筑施工时,首先根据实际的施工条件与施工要求,科学计划整体施工;然后明确其主要的施工工艺流程;最后再将大体积混凝土现浇筑施工技术合理应用到了此项工程中,以此实现其浇筑施工质量和效率的良好保障。

4.1 施工计划

本次工程中,筏板基础混凝土施工总量在1654m3左右,通过从远到近、从厚到薄、斜面分段、分层的顺序展开施工。整体筏板基础浇筑施工计划在48h 内完成,混凝土浇筑量最大值是40m3/h,这样能够有效满足本次施工进度要求。因本次工程中的施工范围比较小,加之设备故障和其他方面特殊情况的综合考虑,施工中,除了应确保混凝土泵能够良好运行之外,还需要在施工现场准备一台备用泵[2]。

基于此,本次施工中,主要选择了两台51m 长臂架形式的混凝土泵车,一台用来进行正常施工,一台作为备用。在混凝土搅拌站的选择中,应遵循就近原则,且搅拌站的搅拌能力应满足实际应用需求。图1为本次观光塔筏板工程中大体积混凝土浇筑施工平面部署示意图。

4.2 工艺流程

在本次观光塔筏板基础大体积混凝土施工中,主要的工艺流程包括以下几个方面。第一,科学优化混凝土配合比;第二,做好施工前的准备工作;第三,将Ф48mm×3.5mm钢管用作冷凝管,共布设两层,其分别设置在底板下皮1000mm 和2000mm,水平间距是1000mm;第四,将商品混凝土运输到施工现场;第五,分层浇筑筏板基础大体积混凝土;第六,做好混凝土振捣;第七,通过人工做好大体积混凝土的找平压实和清光处理;第八,做好混凝土养护和温度测量;第九,根据具体的温度监测结果调整保温层厚度。

4.3 技术应用

在本次大体积混凝土的浇筑施工中,其主要的技术措施包括以下几个方面。

“直开临杪”之“杪”,《全宋词》有一缺字符,而宋刻本有。依律“凡间谪堕”前缺一字,《全宋词》有一空方(缺字符),而宋刻本连书不空。

第一,混凝土浇筑应一次性完成,浇筑过程中为避免离析现象,须通过斜面分层浇筑、循序渐进、一次到位的方式进行施工,并控制好每一层混凝土的浇筑厚度。本次施工中,每一层浇筑厚度控制在300mm~400mm,以此实现水化热的集中释放。

第二,为满足混凝土的大量灌注需求,需通过混凝土搅拌站进行商品混凝土供应,混凝土泵送量也要满足实际施工需求(本次控制在40m3/h),防止施工冷缝产生。

第三,混凝土浇筑中,主要通过从东向西、斜坡分层、一次到顶的方法进行浇筑,通过自然流淌的方式实现混凝土斜坡的形成,这样便可使其与泵送工艺之间达到更好地适应效果,进一步提升泵送效率,同时也可以良好保障上下层的接缝效果。浇筑中,斜坡水平长度不可超过20m,必要的情况下可在下部设置挡板。将插入式振捣器布置在斜坡前后,泵管出料口位置需设置两台,其他的振捣器均设置在中部和坡角位置。为有效避免集中堆料情况,施工中要先对出料点位置的混凝土进行振捣,以此实现自然坡度的形成,然后再通过从下到上的顺序展开全面的阵列式振捣,并根据实际情况合理控制振捣时间以及振捣深度[3]。

第四,在对混凝土进行振捣的过程中,如果模板上部或者斜坡底部存在大量泌水现象,可以在两侧模板下口位置预留出水口,或者在最后施工时改变混凝土的浇筑方向,按照从西向东的顺序进行浇筑,这样可使让新浇筑的混凝土和原来的坡面之间形成集水坑,借助软轴水泵便可将集水坑中的积水排出。

第五,在进行混凝土浇筑施工的过程中,每间隔半小时就需进行一次混凝土振捣,从而排除泌水导致的空隙,让混凝土和钢筋之间具有更好的握裹力,使其密实度不断增强,并进一步提升其抗渗性。在混凝土浇筑成型后,如果其表面上的水泥砂浆层比较厚,可用刮尺将其刮平,直到符合设计标高为止。初凝之前,需通过木抹子对混凝土表面做好抹平处理,再用铁抹子做好压实处理,并进行水泥渗透结晶干面的撒布,一边撒布一边涂抹,并将其压入混凝土表面3mm~5mm,这样才可以让收水缝隙闭合。

第六,在完成了混凝土浇筑施工3h之后,需要先将一层塑料薄膜盖在混凝土上面,然后再覆盖两层草袋,再将一层草袋覆盖在混凝土侧面,以此进行保温和保湿养护[4]。按照实际的温度测量情况,在完成了筏板基础的大体积混凝土施工之后,需立即对基坑表面做好找平和抹面处理,抹面时要将操作面上覆盖的塑料薄膜掀开,抹面结束后应立即将其盖好,不可让混凝土长时间暴露在外面。

5 大体积混凝土施工质量控制措施

5.1 做好振捣质量控制

在进行筏板基础中的大体积混凝土施工过程中,要想使其施工质量得以良好保障,至关重要的内容就是做好振捣质量控制。本次施工中,为有效控制振捣质量,施工单位特采取了以下几个方面的措施。

第二,将4~5台振捣器设置在混凝土泵车出灰口位置,浇筑中,通过两台振捣器对下部斜坡流淌位置的混凝土进行振捣,通过2~3台振捣器对顶部混凝土进行振捣,振捣过程中,振捣器不可以和预埋钢柱靠近,这样可有效防止振捣所引起的预埋钢柱跑位现象。

第三,在插入式振捣器的具体应用中,施工人员要合理控制其移动间距,通常情况下,其移动间距应控制在振捣器作用半径最大值的1.5倍,振捣器和砖模之间的距离应控制在其作用半径的一半及以下,同时应尽可能避免振动器触碰到预埋管件和钢筋等的设施[5]。

5.2 做好表面处理

在观光塔筏板基础大体积混凝土的具体施工中,科学合理的表面处理工作,不仅可有效确保其施工质量,同时也可以使其具备足够的美观性。因为泵送的混凝土具有较大坍落度,其表面钢筋下方很容易有水分产生,表面钢筋上部的混凝土也容易出现一些细小的裂隙。而为了有效避免上述问题,施工人员需要在混凝土初凝之前以及混凝土预沉之后,对其进行二次抹面和压实处理。这样才可以有效避免裂缝问题,从而尽最大限度确保大体积混凝土筏板基础的施工质量。

5.3 做好浇筑后的养护

对于大体积混凝土施工而言,良好的养护工作也是确保其施工质量的关键。在混凝土浇筑之后,施工单位应该安排专门的工作人员进行筏板养护,原则上应使其在湿润覆盖状态下维持7d,具体情况根据温度测量结果确定,如果其中心温度在7d 内能够和大气温差保持在20℃以内,则可以根据实际情况提前撤除保护;如果7d之后依然没有达到标准,则需要继续通过湿润覆盖的方式进行养护。但是在此过程中不可将保湿养护忽视,其保湿养护时间应控制在14d以上。

5.4 做好温度控制

为实现大体积混凝土施工质量的良好保障,防止水泥水化热所导致的质量问题,施工中一定要对其做好温度控制。本次施工中,具体的混凝土温度控制措施包括以下几个方面:第一,通过内置两层冷却循环水管进行筏板基础内部降温;第二,在升温段保湿养护中,为防止混凝土表面浇冷水所导致的骤冷裂缝,将给水箱中的热交换平衡水用作冷却循环水;第三,通过温度监控措施予以温度监测与记录,并进行专门的温度监测记录本设置,由一名负责人记录和归档,应用到其中的温度计量程在0℃~100℃之间。在完成浇筑之后的第1d~5d,每2h进行一次测温,自第6d开始,每4h进行一次测温,如遇大雨或暴雨天气,应将测温时间间隔缩短,并根据实际的温度情况及时增减保温覆盖层厚度,以此进行温度调整[6]。通过这样的方式,才可以良好控制大体积混凝土内外温差,防止内外温差过大所导致的开裂问题,尽最大限度确保施工质量。

6 结束语

综上所述,在观光塔项目的建设施工中,施工单位需要对其筏板基础的施工做到足够重视,以为后续施工质量与安全提供良好保障。本次研究的观光塔筏板基础为圆形,施工中,相关单位要将其实际的工程概况与技术要求作为依据,制定出合理的施工计划,然后按照合理的工艺流程开展大体积混凝土浇筑施工,同时应通过振捣质量控制、表面处理、混凝土养护以及温度控制等方式,确保其整体施工质量。这样,可以使大体积混凝土筏板基础的建设施工质量得以良好保障,从而发挥出此项结构在观光塔建筑中的应用优势,确保观光塔建筑和应用的安全性,并进一步延长其使用寿命。