冲击角度对硬质颗粒冲击柔性靶板的影响

付晨阳,谢振强,李 玮,贾自力,马 羚,吕 远,李 红

(1. 陕西延长石油(集团)有限责任公司研究院,西安 710065;2. 中国石油大学(华东),山东 青岛 266580)

0 引言

油气管道输送过程中,流体内部携带的固体颗粒或机械杂质随流体运动冲击管壁,导致管道内壁冲蚀磨损甚至磨穿破损[1-3],造成的经济损失及安全事故不容忽视。在冲蚀的理论研究方面已形成比较经典的冲蚀模型[4-7],这些模型多被应用于CFD流动仿真[8-9]软件中进行复杂的含砂两相流或者多相流的流型及冲击部位的预测冲蚀速率[10-12],不少实验室也进行了各种形式的实验验证。中国石油大学(华东)曹学文实验室利用环道实验研究了水平管段塞流[12-14]、水平管含沙分散泡状流[15]以及竖直管段塞/乳沫流[16]中的冲蚀现象,但是这些科研成果仅能宏观地预测管道冲蚀区域[17],没有真正探讨颗粒与靶板作用双方的具体破坏关系,无法获得更多减缓管道冲蚀的解决方案。中国石油大学(华东)李增亮课题组对颗粒冲击过程进行了细致的研究及描述[18-20],认为无论管道流动介质是两相还是三相,冲蚀破坏机理都应以颗粒间的相互作用为基础进行研究。该文针对影响冲蚀速率的颗粒冲击角度这一因素进行全面研究,采用FEM有限元分析的方法,使用Abaqus软件进行射击过程模拟,并通过实验验证的方式,得到颗粒的空中运动形态及其导致的靶板材料切除及形貌塑造结果。

1 实验准备及模拟设置

1)靶板:实验用长方体靶板选用AA6061铝合金材料,具有良好的塑性,强度中等,硬度低,容易进行室内实验,在冲击后易产生坑点,便于数据采集及信息处理。2)颗粒:实验不考虑因颗粒冲击到靶板发生碎裂而造成的重复冲击过程,因此选用硬度较大的高速钢(W18Cr4V)材料,颗粒的角度设计为30°,45°,60°,90°,120°,135°和150°,保证颗粒质量一致。实验材料图片如图1所示。

图1 颗粒和靶板示意图Fig.1 Schematic diagram of particle and target plate

实验器材选用李增亮课题组设计研究的颗粒弹射装置[18],如图2所示,通过将弹簧的弹性势能转换为颗粒的动能进行研究。辅助实验设备包括高速摄像机(用于拍摄颗粒的运动状态)、大灯(提升环境明亮度,以获得更好的拍摄效果)和3D共聚焦显微镜(用于后续测量靶板的冲击坑深度及形貌),实验开始前使用240#,800#和1500#砂纸打磨靶板表面直至光亮。

图2 弹射装置正面示意图Fig.2 Forward diagram of ejection device

模拟过程中,Abaqus软件采用自定义单位制,整个模拟尺寸在毫米量级。实验中仅绘制与颗粒接触区域附近的靶材,设置靶材的长度为40 mm,宽度为10 mm,颗粒尺寸按照实验所用颗粒尺寸设置。颗粒材质为高速钢(W18Cr4V),密度为9 870 kg/m3,泊松比为0.22,杨氏模量为640 GPa;靶材材质为AA6061铝合金,密度为2 700 kg/m3,杨氏模量为70 GPa,泊松比为0.33,屈服应力为σ0=130 MPa。

2 研究结果与讨论

2.1 冲击过程研究

实验过程中颗粒在夹持装置上固定一个位置,通过调整螺栓转动靶材到不同位置达到改变冲击角度的目的,使冲击角度依次为25°,35°,45°,55°,65°,75°和85°进行实验。图3所示为不同冲击角度(25°~85°)下颗粒冲击实验轨迹图。从图3记录的冲击路径中可以看出,颗粒射出后冲击到靶板表面并以一定角度弹出,冲击角度在45°~85°时,随着冲击角度减小,反弹角度相应减小,颗粒反弹过程中的旋转现象更为明显,颗粒触碰靶板,受到靶板的反作用力,产生反弹旋转现象。当冲击角度降低到35°时,冲击过程由冲击旋转变为刮擦,颗粒不是以尖角触碰靶板而是近似平行面接触靶板,降低冲击角度至25°时,颗粒持续刮擦靶板。

图3 不同冲击角度(25°~85°)下颗粒冲击实验轨迹图Fig.3 Experimental trajectory of particles impact under different incident angles(25°~85°)

2.2 冲击坑表面研究

2.2.1 冲击坑表面形貌研究

图4所示为冲击角度为65°,45°和35°时颗粒冲击一次形成的3种靶材表面形貌图,可分别称为冲击、切削和犁割。从图4中可以看出,颗粒在65°高冲击角度下冲击靶材表面,颗粒刺入靶材内部,在转动弹出的过程中翘起材料并堆积在冲击坑前方;在冲击角度为45°时颗粒斜切靶材表面,颗粒直接从冲击表面划擦飞出,将表面材料切除,没有材料堆积出现,靶材上能看到光亮的冲击表面,证明靶材在冲击过程中出现切屑分离;继续降低冲击角度到35°后,颗粒碰撞靶材后形成了大量不规则的陨石坑类型的小坑,图4c展现了冲击颗粒对靶材表面的犁割作用,颗粒以近似平行于靶板表面的平面冲击靶板表面,形成了密集圆形陨石坑点的冲击表面。在冲击角度逐渐减小的过程中,颗粒与靶板之间的接触面增大,冲击坑宽度增大。从图5所示冲击坑表面纹理图中可以看出,在对颗粒造成斜切的冲击下,冲击坑表面呈现出间断的波纹状切削纹理。

图4 不同冲击角度下靶板表面形貌图Fig.4 Target surface topography under different impact angles

图5 冲击角度35°下冲击坑表面纹理图Fig.5 Texture of crater surface at incident angle of 35°

2.2.2 冲击坑表面能量研究

图6所示为不同冲击角度下靶材损伤耗能。从图6可以看出,损伤耗能最大值并不在冲击角度最小的25°时出现,而是出现在冲击角度为35°时,然后随着冲击角度增大损伤耗能逐渐减小,说明并不是冲击角度越小,被冲击对象的冲蚀磨损率最大,对靶材表面威胁最严重的情况出现在冲击角度为35°时。35°角可以看作犁割与切削的分界角度,在35°角冲击下靶材表面开始受到颗粒的斜切作用,会产生材料切除且切除碎屑量最大,对靶材造成的破坏程度高。图7所示为不同冲击角度下靶材内能变化图,可以看到,冲击角度为25°时,靶材内能断崖式下降到最低,说明颗粒碰撞转移到靶体上的能量最少,两者之间碰撞形成的损伤最小,此时颗粒仅仅对靶材表面造成了刮擦,并未产生表面材料的脱离,对靶板表面造成的影响也是最小的。这是因为大冲击角度下,靶板受到颗粒的正向冲击和挤压作用,切削产生的影响较小,而随着冲击角度降低,斜切造成材料切除,进一步降低冲击角度,冲击由斜切变为犁割,仅仅对靶板表面进行刮擦,造成少量材料损失,降低冲蚀磨损量。在实际生产中,应尽量使冲蚀过程中的冲击颗粒与壁面保持在犁割状态,以降低耗材损失,提高器械的使用寿命。

图6 不同冲击角度下靶材损伤耗能Fig.6 Damage dissipation energy under different incident angles

图7 不同冲击角度下靶材内能变化图Fig.7 Internal energy of target under different incident angles

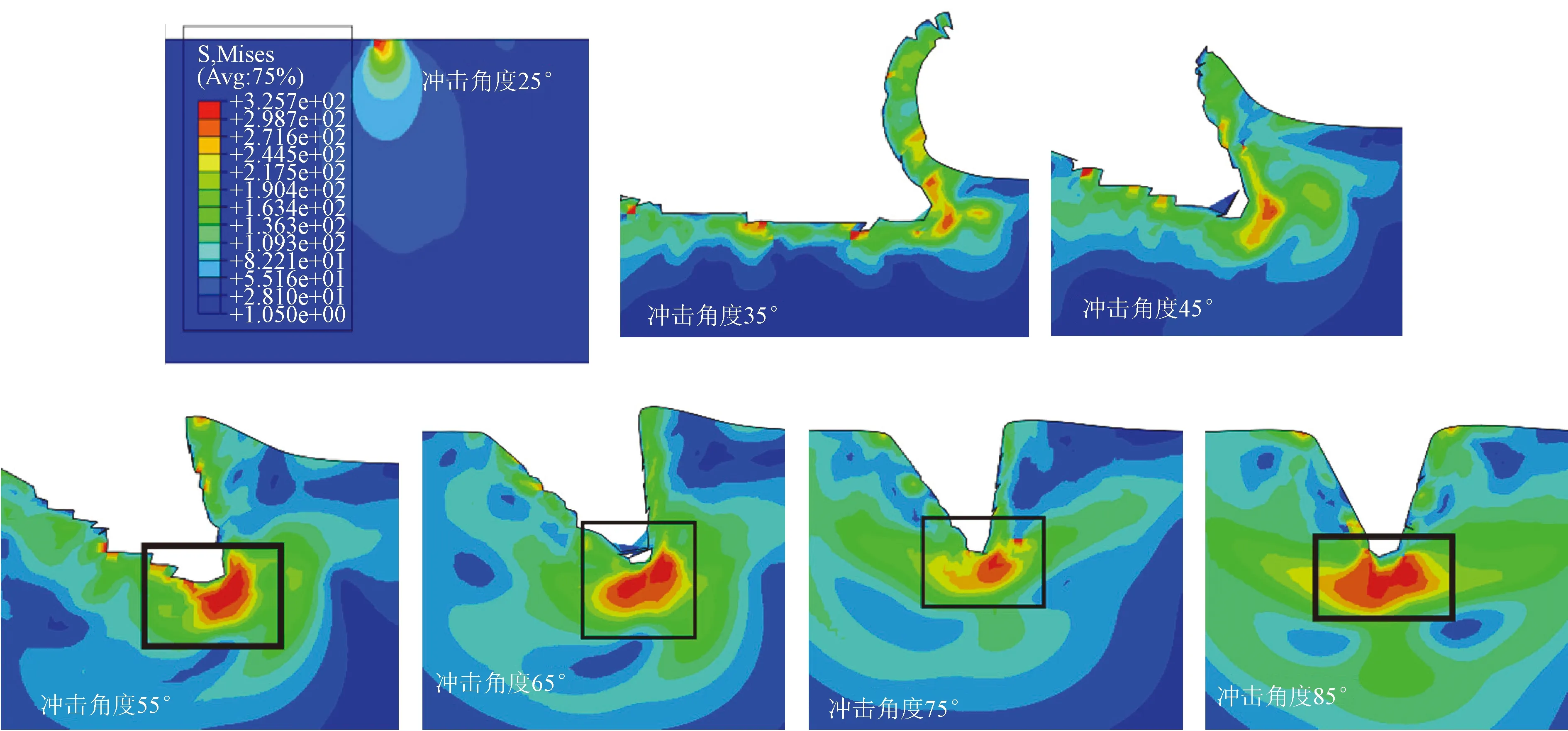

图8所示为7次冲击下冲击二维形貌及表面应力分布。从图8可以看出,颗粒冲击角度越大,应力集中现象越明显,位置处于冲击坑底部;冲击角度为35°时,靶板表面切屑切除量最大,造成很大程度的能量损失;冲击角度从25°上升到65°,颗粒尖角刺入靶板逐渐加深,冲击颗粒从切削靶板变为推挤靶板材料,被铲起堆积的靶材仍然有很大一部分和靶板整体相连。图9中的冲击后最大应力值表明,最大集中应力随冲击角度增大先增大后减小,呈现二次函数关系;冲击角度为45°时产生的冲击坑集中应力达到全部模拟角度中的最大值;冲击角度为25°时,由于冲击颗粒以近似一整个平面的方式接触靶板,作用面积大,作用力被分散,产生的集中应力最小。

图8 7次冲击下冲击二维形貌及表面应力分布Fig.8 Stress distribution diagram and surface morphology of target after seven impacts under different incident angle

图9 7次冲击下最大集中应力值Fig.9 Maximum Mises stress value under seven shocks

2.2.3 冲击坑深度研究

图10所示为通过3D共聚焦显微镜测量的连续5次冲击下冲击坑的深度值,从图中可以发现,冲击角度增大,冲击坑深度增大,但增大程度逐渐减小,这一规律从图11所示不同冲击角度下颗粒刺入量图也能得到验证。可以看出,无论冲击角度如何变化,第一次冲击造成的颗粒冲击深入量始终为最大值。首次冲击后,颗粒动能一部分转化为靶板的热能,对受冲击区域产生二次硬化加工,导致后续同等冲击条件下的冲击过程造成的冲击深度远小于首次冲击。

图10 45°冲击角下靶材表面坑深测量图Fig.10 Crater depth measurement at incident angle of 45°

图11 不同冲击角度下颗粒刺入量图Fig.11 Histogram of particle penetration at different incident angle

3 结论

1)按照冲击后靶板表面形貌的不同,冲击过程可分为3类,即正向碰撞、斜切削和犁割。低冲击角度下,颗粒对靶板产生犁割作用,冲击面积大,产生的凹坑深度浅,形状为陨石坑样的密集小坑,对靶板的冲蚀破坏程度相对较弱。低冲击角度下的斜切过程容易将材料从靶板上切除脱离,使靶板材料变薄。高冲击角度下的斜切过程,管道材料虽然没有被切除,但是易将靶材堆积在冲击坑一侧,形成高度差,在流体流动中易在此处产生涡流扰动,扰乱介质运行路线。冲蚀过程属于物理过程,常常会破坏设施表面的防腐蚀涂层,在有流体流动的情况下冲蚀位置处容易演变为腐蚀坑点,使设备腐蚀穿孔。

2)高冲击角度下颗粒近似直线弹出,实验中冲击角度35°是靶材表面形态从斜切削变为犁割的转变角度。

3)冲击角度为35°时靶材损伤耗能达到最大,此时部分靶材被切除脱离;冲击角度为25°时,靶材内能最低,此时颗粒仅对靶板产生犁割,冲击到靶板上的作用面积大,集中应力小;冲击角度越大(文中试验值为85°)应力集中现象越明显,而冲击角度45°时的集中应力最大值达到最大。

4)多次冲击下使试验靶板产生加工硬化,首次冲击的颗粒刺入量最大,后续颗粒冲击刺入量小于首次冲击刺入量。