桥梁耐候钢Q345qDNH高温力学性能试验研究

刘未钦,刘禹尧,刘 鹏,强 斌,姚昌荣,李亚东

(西南交通大学 土木工程学院,四川 成都 610031)

钢材由于其强度高、塑性好、施工方便、污染小等特点,在桥梁工程领域得到广泛应用。随着桥梁技术的不断变革和缓解钢材产能过剩的需求不断被提出,钢桥将成为我国桥梁工程的重要发展方向[1]。然而,钢结构桥梁也面临着各种环境的考验,其中大气腐蚀是钢桥结构中较为严重的病害。耐候钢的出现很大程度上解决了这个问题,其耐大气腐蚀性能为普通碳素钢的2~8倍[2],且使用时间愈长,耐蚀作用愈突出。耐候钢在美国、加拿大、日本等国的桥梁中已有成熟的应用,近年来,高性能耐候钢也引起国内桥梁设计人员高度重视,并陆续建设了一些示范工程。

钢材的耐火性较差,高温下钢材的力学性能会发生明显的下降,近年来桥梁火灾事故层出不穷,一场严重的火灾可能会导致桥梁破坏甚至倒塌,美国纽约州交通部在2008年进行的一项全国性调查显示,因火灾而倒塌的桥梁几乎是地震的三倍[3]。如,2016年9月美国宾夕法尼亚州的自由大桥在重建施工时发生火灾,火灾产生巨大的热量造成钢桁梁下弦杆严重变形;2020年7月,美国亚利桑那州的盐河联合太平洋大桥一列货运列车脱轨并引发大火,导致桥梁部分坍塌。

了解桥梁耐候钢的高温力学性能,是进行耐候钢桥防火设计的理论前提。国内外学者针对钢材的高温力学性能展开一系列的研究,并提出相应的本构模型。1996年,赵金城等[4]提出一种高温钢结构材性模型,该模型为由4参数确定的三折线模型。2001年,李国强等[5]针对Q345钢进行试验研究,并利用试验数据拟合Q345钢高温下力学性能参数模型。2003年,余志武等[6]针对高温后钢管高性能混凝土轴压短柱力学性能开展相关研究,建立相应材料的应力-应变关系曲线计算公式及力学性能参数的经验计算公式。2006年,温东辉等[7]对耐火钢B490RNQ进行高温力学试验,基于试验数据建立可用于计算分析的等向强化理想弹塑性高温材性模型。2009年,徐义波等[8]针对国产Q345D钢进行高温力学性能的试验研究,通过回归分析给出Q345D力学性能随温度变化的规律。2011年,胡辉等[9]对热回复过程高强耐候钢Q450NQR1的高温力学性能进行研究,得出钢材的强度、高温塑性模量等变化规律和热塑性曲线。同时,中国CECS200—2006《建筑钢结构防火技术规范》[10]也给出高温下钢材力学性能参数取值建议。ECCS[11]和EN 1993-1-2《Eurocode 3:Design of Steel Structures—Part 1-2: General Rules—Structural Fire Design》[12]、美国AISC306-05《Specification for Structural Steel Buildings》[13]以及澳大利亚AS4100—1998《Australian Standards.Steel Structure》[14]等都给出材料高温力学性能模型。

我国耐候钢桥的设计应用尚处于初级阶段,相关耐候钢高温力学性能参数匮乏;合金元素的添加会对耐候钢高温力学性能产生影响,不宜简单套用其他钢种的高温力学性能参数。基于此,本文针对国产桥梁耐候钢Q345qDNH开展8种不同温度下(20~700 ℃)的试验研究,得到主要力学性能参量和应力-应变曲线的演化规律。

1 高温试验

1.1 试验材料

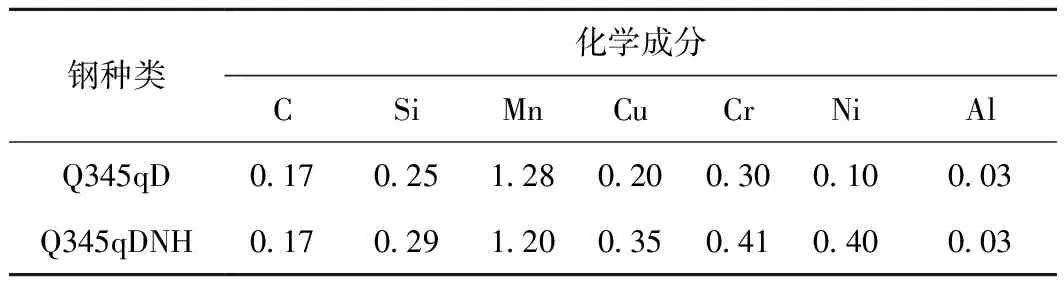

试验采用国产桥梁耐候钢Q345qDNH,满足GB/T714—2015《桥梁结构用钢》[15]要求,其化学成分见表1。与普通桥梁钢Q345qD(化学成分见表1)相比,耐候钢主要是添加了较多的Ni、Cr、Cu等合金元素。不同的合金元素含量,会使耐候钢力学性能及抗腐蚀性能与普通钢有明显差异。

表1 桥梁用钢化学成分质量分数表 %

1.2 试验准备

Q345qDNH钢高温力学性能试验在MTS370电液伺服材料试验机上进行。该试验机最大额定荷载为100 kN,加载行程为±75 mm,加载速度最大可达50 mm/s。加热炉采用MTS653高温炉,工作范围为100~900 ℃,高温炉采用上、中、下三段加温,均温带长度为100 mm。采用MTS632接触式引伸计进行变形测量。

高温拉伸试验采用哑铃状圆棒试样,其几何尺寸见图1,试样总长为93.3 mm,标距段长为15 mm,直径为6 mm;过渡段采用圆弧光滑过渡,长度为9.2 mm;试样两端为加工长度30 mm的M10螺纹,通过转换接头与试验机连接。

图1 试验试样尺寸(单位:mm)

1.3 试验过程

试验温度分别为20(室温)、100、200、300、400、500、600、700 ℃,根据不同温度对应设计8种不同工况。采用稳态试验方法,升温速率为10 ℃/min,达到目标温度后保温15 min,以保证试样表面和内部温度一致。其后以0.02 mm/s的加载速率进行拉伸直至断裂,采样间隔为0.05 s。为研究高温对材料力学性能退化的影响,设置了室温(20 ℃)对照试验工况。

1.4 试验现象

试验中各温度水平下Q345qDNH试样破坏状况及断口形貌见图2。由图2可见,试样的断裂位置均位于标距段,并出现明显的颈缩现象。常温试样表面呈银白色,有明显的金属光泽,断口形状呈杯状,断口截面呈浅灰色;100 ℃时试样表面略微泛黄,有金属光泽,断口形状呈杯状,断口截面呈灰色;200 ℃时试样表面呈金黄色,断口形状呈杯状,端口尺寸略微变小,断口截面呈灰色;300~400 ℃时试样表面为墨绿色,金属光泽逐渐黯淡,断口形状呈杯状,断口尺寸明显变小,断口截面呈灰黑色;500~700 ℃时试样表面逐渐变黑,金属光泽完全褪去,断口形状锥状化加剧呈锥形杯状,断口截面呈灰黑色。试样表面颜色变化主要是由于钢材在高温氧化反应后产生不同的产物,如氧化铁等;随着温度逐渐升高,试样表面层逐渐变成黑色甚至脱落。断口形貌不同主要是由于随着温度的升高,耐候钢的延性提高,韧性破坏的特征更加明显。

图2 各温度水平下试样破坏状态及断面形貌

2 试验结果分析

2.1 应力-应变曲线

各温度水平下耐候钢Q345qDNH在8种不同温度下的应力-应变全过程曲线见图3。由图3可知,曲线大致分为三个阶段:弹性段、硬化段以及软化段。在20~300 ℃时存在明显屈服平台,400 ℃后屈服平台消失;随着温度的升高,曲线整体趋于平缓,弹性段和强化段范围也逐渐缩短,断裂应变和断后伸长率逐渐提高;在600~700 ℃时,硬化段缩短,此时软化速率大于硬化速率,曲线主要表现为弹性段和软化段。室温应力-应变曲线中硬化段较长,主要是由于在拉伸过程中材料发生塑性变形,加工硬化不断累积导致曲线非线性增长;高温应力-应变曲线中硬化段逐渐缩短,是因为在拉伸过程中除了存在塑性硬化,同时还伴随着材料回复和再结晶的发生,使得应力被不断释放,曲线下降。

图3 各温度水平下的应力-应变曲线

2.2 力学性能参数

高温下材料力学性能指标为结构防火设计提供重要的数据和理论支撑。为准确描述桥梁耐候钢Q345qDNH的高温力学性能,对屈服强度fu,θ、弹性模量Ep,θ、极限强度fpt,θ、断后伸长率Aθ四个参数高温折减系数展开进一步分析。Q345qDNH高温力学性能参数及折减系数见表2,其中400 ℃之后的屈服强度取应变水平为0.005时的名义屈服强度。

表2 Q345qDNH桥梁耐候钢高温力学性能参数值及折减系数

2.2.1 屈服强度

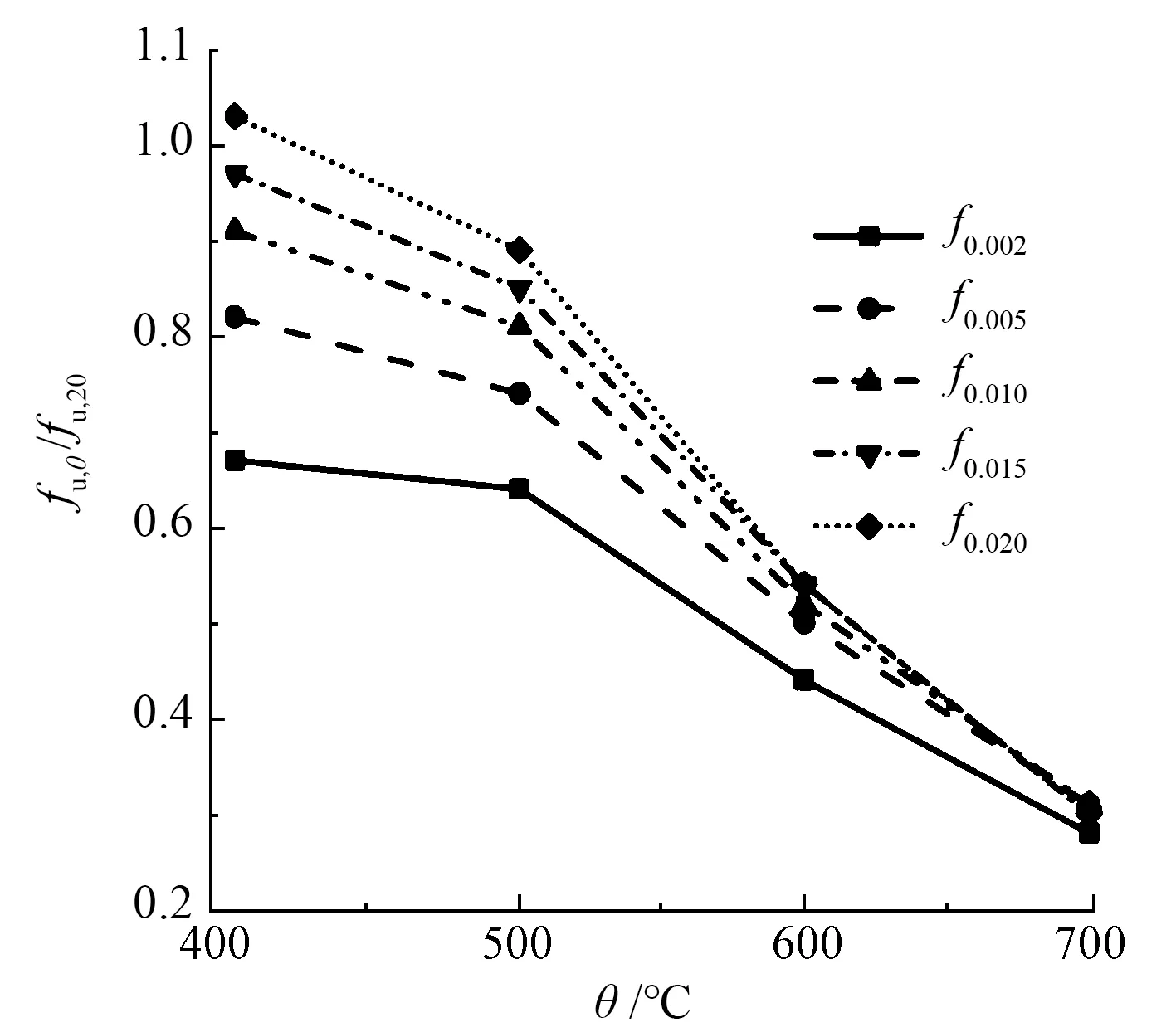

目前钢材高温下屈服强度的取值没有统一标准,通常采用较常温更大应变所对应的强度值作为名义屈服强度。CECS 200—2006[10]和EN 1993-1-2—2005[12]规定名义屈服强度分别取0.01和0.02应变对应的强度值。文献[11]规定:当温度大于400 ℃时,取0.005应变水平下的强度值;当温度低于400 ℃时,则在0.002(20 ℃时)和0.005应变之间线性差值。AS 4100—1998[14]对屈服强度的应变水平没有具体规定。耐候钢Q345qDNH在20~300 ℃时屈服平台较为明显,在大于400 ℃时屈服平台消失。因此,对400 ℃之后的Q345qDNH钢分别取0.002、0.005、0.010、0.015、0.020应变对应的屈服强度(f0.002,θ、f0.005,θ、f0.010,θ、f0.015,θ、f0.020,θ)来进行对比分析。

Q345qDNH 5种名义屈服强度折减系数随温度的演化对比见图4。

图4 Q345qDNH名义屈服强度折减系数对比

由图4可见,Q345qDNH钢400 ℃后5种名义屈服强度均随着温度升高而减小;各名义屈服强度值在温度400~500 ℃时差异较大,在温度500~700 ℃时差距逐渐缩小。相同温度下名义屈服强度值随应变取值的提高而提高,在温度600 ℃时名义屈服强度折减系数f0.005、f0.010、f0.015、f0.020较为接近,均高于f0.002;在温度700 ℃时,名义屈服强度折减系数f0.002、f0.005、f0.010、f0.015、f0.020几乎重合。

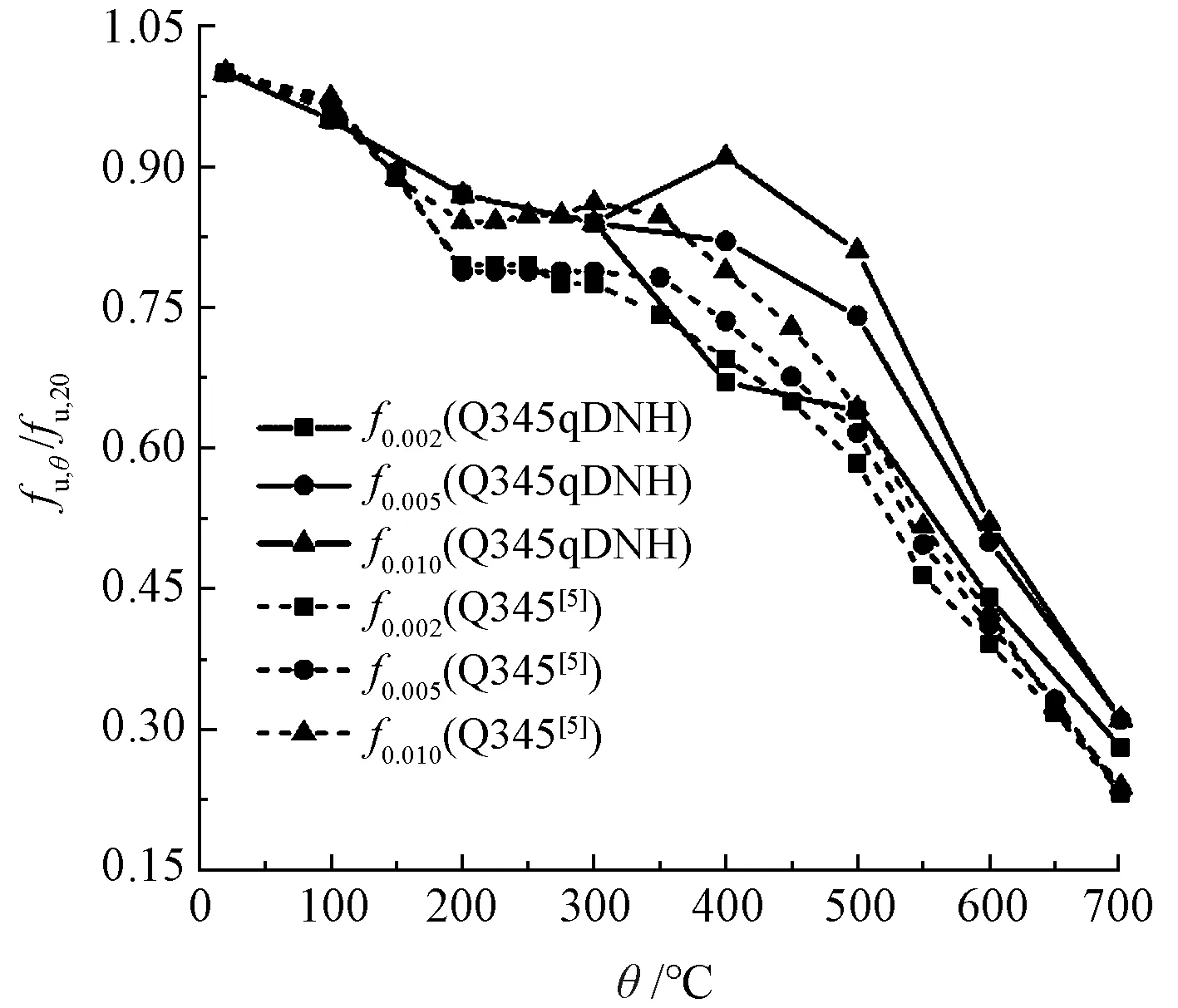

应变为0.002、0.005、0.010时,Q345qDNH与Q345钢名义屈服强度折减系数对比见图5。由图5可见,Q345qDNH钢和Q345钢的3种名义屈服强度折减系数演化规律相近。相同温度下,Q345qDNH和Q345在温度20~300 ℃时均存在明显的屈服平台,屈服强度折减系数较为接近;在温度400 ℃时,Q345qDNH和Q345的f0.002值基本接近,而f0.005和f0.010值,Q345qDNH均高于Q345;在温度400 ℃之后,耐候钢Q345qDNH 名义屈服强度折减系数f0.002、f0.005、f0.010均高于普通钢Q345。随着温度的升高,Q345qDNH屈服强度退化速率减缓,相较于普通钢Q345其性能较优。

图5 Q345qDNH和Q345名义屈服强度折减系数对比

Q345qDNH高温屈服强度折减系数与部分规范中的材料模型和文献[5,8]中的试验结果对比见图6。Q345qDNH在温度400 ℃之后选用名义屈服强度f0.005用于计算屈服强度折减系数。

图6 高温屈服强度折减系数比较

由图6可见,Q345qDNH屈服强度折减系数随着温度的升高不断减少,在温度20~200 ℃时下降较快,在温度200~400 ℃时趋于平缓,在温度400 ℃之后下降速率再次加快。与规范进行对比可见,Q345qDNH试验值整体低于文献[10,12-13]规范值,但高于文献[11]规范值。在温度20~200 ℃时Q345qDNH试验值与文献[11]规范值较为接近,在温度500 ℃之后,Q345qDNH试验值与文献[10,12-13]规范值较为接近。徐义波等[8]测定的Q345D试验值在温度500 ℃之后和本文测定的Q345qDNH试验值相近,两者均高于Q345的屈服强度折减系数试验值。

2.2.2 弹性模量

Q345qDNH钢弹性模量折减系数与已有研究结果[5,8]对比见图7。

图7 高温弹性模量折减系数比较

由图7可见,规范和文献中给出的弹性模量折减系数离散性较大;Q345qDNH钢弹性模量折减系数随温度的升高不断减小,且减小速率不断加快。与规范对比可见,Q345qDNH试验值均高于文献[10-14]规范值。所以采用上述5种规范推荐值来评价Q345qDNH的弹性模量折减系数是偏于安全的。李国强等[5]测定的Q345试验值与本文Q345qDNH试验值相近,均高于徐义波等[8]测定的Q345D试验值,Q345qDNH与Q345弹性模量性能基本相同。

2.2.3 极限强度

Q345qDNH极限强度折减系数与已有研究[5,8,16]对比结果见图8。

图8 极限强度折减系数比较

由图8可见,Q345qDNH钢极限强度折减系数在温度20~400 ℃时有轻微波动;在温度300 ℃时出现峰值,其数值略高于常温值;在温度400 ℃后快速下降。Q345qDNH试验值与文献[13]规范值较为接近,因此可用AISC推荐值来近似表征Q345qDNH的极限强度折减系数。与李国强等[5]测定的Q345和徐义波等[8]测定的Q345D值对比,三者随温度的变化规律基本一致,但是Q345qDNH试验值在全温度范围内均高于Q345和Q345D试验值,在温度400~500 ℃时差异更为明显。国外学者针对50级(345 MPa)A588钢[17]、A242钢[18]进行试验研究。由图8可见,Q345qDNH试验值与A242耐候钢试验值相近,高于A588耐候钢试验值,而A588耐候钢试验值与Q345、Q345D试验值基本一致。

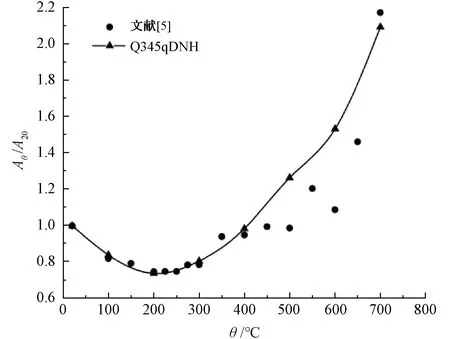

2.2.4 断后伸长率

Q345qDNH钢断后伸长率折减系数与已有Q345[5]试验结果对比见图9。由图9可见,Q345qDNH断后伸长率折减系数曲线在温度20~200 ℃时持续下降;在温度200 ℃时达到最小值(为常温的0.74倍);在温度200 ℃之后断后伸长率折减系数非线性增长,且增长率不断增加;在温度700 ℃时断后伸长率为常温的2倍多,表现出良好的延性。与李国强等[5]测定的Q345试验值相比,二者随温度的演化趋势基本一致:仅在温度400~600 ℃时,Q345qDNH试验值明显高于Q345试验值。

图9 断后伸长率折减系数比较

3 公式拟合

3.1 力学性能参数拟合

综上所述,Q345qDNH钢高温力学性能与已有研究结果存在明显差异。为提高抗火设计的便利性和准确性,基于试验数据,采用多项式进一步拟合Q345qDNH钢高温力学性能折减系数公式,各公式的回归系数在0.956~0.997之间,拟合精度较高。式中fu,20、Ep,20、fpt,20、A20分别表示对应变量为20 ℃时的值。

屈服强度折减系数多项式拟合式为

(1)

弹性模量折减系数多项式拟合式为

2.21×10-4θ+1 20 ℃≤θ≤700 ℃

(2)

极限强度折减系数多项式拟合公式为

2.668×10-5θ2-3.804×10-3θ+1.085

20 ℃≤θ≤700 ℃

(3)

断后伸长率折减系数多项式拟合式为

(4)

3.2 应力-应变曲线拟合

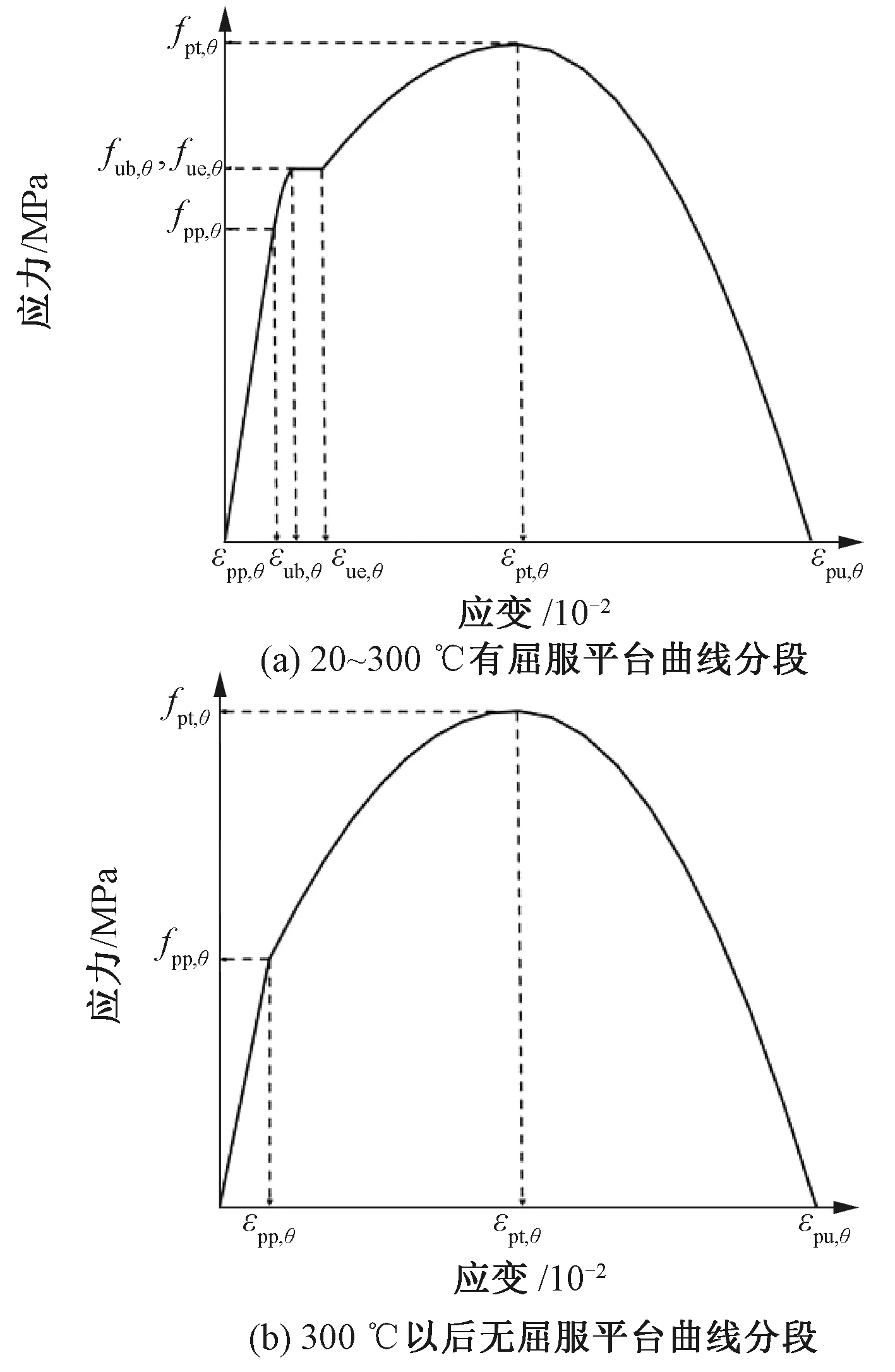

为方便工程应用,已有文献中给出了结构钢高温应力-应变曲线的近似模型:美国的钢材高温通用模型[19]、ECCS[11]三折线模型、EC3[12]模型、AS4100[14]理想弹塑性模型等。但这些模型都没有考虑钢材的强化阶段,其中EC3[12]模型在屈服阶段后考虑极限应变到断裂应变的下降段。为真实反映国产桥梁耐候钢高温应力-应变曲线的演化特征,文中参考EC3模型分段建立考虑屈服平台及应力强化的耐候钢高温材性模型,主要分为:弹性阶段、弹性极限到屈服应变的过渡阶段、屈服阶段、屈服应变到极限应变的强化阶段、极限应变到断裂应变的下降阶段。其中比例极限为εpp,θ,屈服应变开始值为εub,θ,屈服应变结束值为εue,θ,极限应变为εpt,θ、断裂应变为εpu,θ,分段形式见图10。

图10 应力应变曲线分段拟合示意图

Q345qDNH钢在温度20~300 ℃时有明显的屈服平台,在温度400 ℃之后没有明显的屈服平台。因此在应力-应变曲线模型拟合时,以温度300 ℃为分界点,对拟合多项式进行分段处理,应力σ的表达式为

(1)当20 ℃≤θ≤300 ℃时

(5)

(2)当300 ℃<θ≤700 ℃时

(6)

式中:a1、a2、a3、a4;b1、b2、b3、b4;c1、c2、c3、c4;d1、d2、d3;f1、f2、f3、f4、f5;P1、P2、P3、P4均为拟合系数,具体拟合值见表3,表中各式回归系数为1。

表3 分段拟合系数汇总表

上述高温应力-应变关系模型考虑国产桥梁耐候钢应力-应变曲线多阶段、全过程的真实演化规律,实际使用时可按需选取所关注阶段,方便应用于实际结构遭遇火灾时的力学性能模拟。

4 结论

本文针对国产耐候钢Q345qDNH开展高温力学性能试验,研究8种不同温度水平下(20~700 ℃)Q345qDNH屈服强度、弹性模量、极限强度、断后伸长率的高温折减系数以及高温应力-应变关系。得出以下结论:

(1)现有文献和规范中相近钢种的相关研究成果,不能全面反映Q345qDNH钢的高温力学性能演化规律。桥梁耐候钢Q345qDNH高温力学性能的研究弥补了这一研究的不足。

(2)随着温度升高,屈服强度、弹性模量以及极限强度水平整体下降;断后伸长率呈先减小后增大趋势。高温应力-应变曲线大体上分为弹性段、硬化段和软化段;在温度20~300 ℃时有明显屈服平台,在温度400 ℃后屈服平台消失;在温度600~700 ℃时,硬化段缩短,曲线主要表现为弹性段和软化段。

(3)文中基于试验数据,采用多项式拟合耐候钢Q345qDNH高温力学性能参数折减系数和应力-应变曲线公式。相关研究成果可进一步应用于耐候钢桥梁的结构抗火设计与安全评估。