基于CuSi3焊丝的镀锌钢板激光钎焊温度场及接头组织分析

刘海江,汪 乾,张 恒,李思良

同济大学 机械与能源工程学院,上海 201804

0 前言

激光钎焊以功率密度高和方向性优良的激光束作为热源来熔化钎料,使熔融金属液与母材完成润湿铺展,自然冷却后实现工件的连接。与其他传统焊接方式相比,激光钎焊具有焊接速度快、能量密度大、焊件变形小、焊缝深宽比大、易实现自动控制等优势,被广泛应用于高强钢和有镀层金属薄板的连接。由于激光钎焊不直接熔化母材,可解决激光深熔焊过程中锌蒸汽排除困难而导致焊缝气孔过多、成形不好的问题[1-2],因此激光钎焊技术广泛应用于汽车白车身车顶的焊接。近些年来,铜基材料作为填丝金属大量使用于镀锌钢板的激光钎焊加工,而CuSi3焊丝凭借其优秀的机械性能(包括良好的流动性和刚度)[3]被广泛采用,但激光钎焊过程中的温度梯度很大,温度场的分布将直接对CuSi3焊丝在镀锌钢板表面的熔化、湿润和铺展过程造成影响。因此分析研究基于CuSi3焊丝的镀锌钢板激光钎焊的温度场分布,对研究和调控焊接接头显微组织转变、焊后接头形变等关键参数有着重要的工程指导意义。

由于激光加热速率快,板材温度变化剧烈,采用传统的热电偶法难以测量靠近熔池区域的温度。有限元数值模拟是研究焊接温度场的一种高效方法,但激光钎焊涉及激光束的移动、焊丝的熔融铺展,物理过程比较复杂,因此相关的研究并不多见。Jeon[4-5]等人基于 ABAQUS 软件,将激光作为表面热源,把焊接过程分为六个典型阶段,模拟了304不锈钢和5052铝合金板的激光钎焊温度场。赵振龙[6]采用Ansys Workbench软件,选用高斯移动热源模型,对汽车顶盖和侧围进行了激光钎焊温度场仿真,并与传统点焊对比得出了激光钎焊工艺的优越性。宋永刚[7]采用ANSYSY有限元分析软件,研究了焊接速度对激光钎焊CBN的影响。以上研究建立的激光钎焊轴对称模型相对简单,没有考虑钎料的动态填充过程。封小松[8]采用生死单元网格模拟钎料填充过程,分析了镀锌钢板单、双光束温度场的不同特点,但仅对激光相关参数进行了研究。

本文采用实验与数值仿真相结合,对0.7 mm镀锌钢板特殊结构件激光钎焊进行焊接和数值建模,从而模拟镀锌板在车顶焊接过程中的实际工程应用场景。在深入分析激光钎焊加热过程的基础上,应用ABAQUS有限元分析软件建立镀锌钢板搭接接头激光钎焊温度场模型,对焊接过程中钎缝、母材的温度变化及激光功率、焊接速度、光斑直径等焊接参数对温度场的影响规律进行深入研究,并以工艺实验数据为检验标准验证仿真模型的可靠性。

1 试验材料及方法

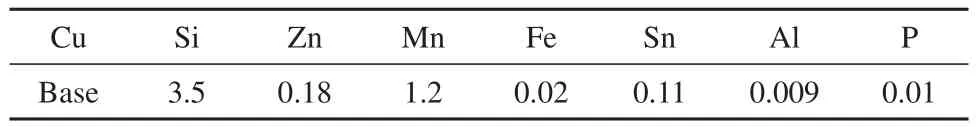

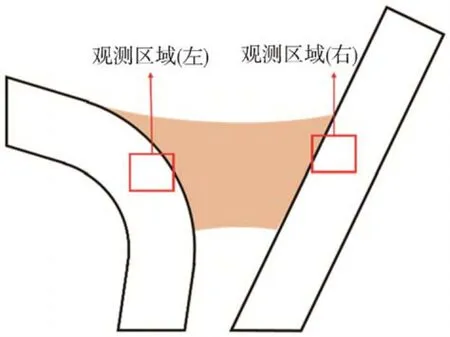

试验焊接母材是牌号为GMW2M-ST-SCR2HD 60G60GE的汽车高强度钢,双面均有镀锌层,镀锌厚度为上表面65 g/m2、下表面66 g/m2,母材化学成分如表1所示;激光钎焊使用的填丝材料为CuSi3焊丝,其化学成分如表2所示。板材尺寸为200 mm×75 mm×0.7 mm,采用两板搭接的形式进行激光钎焊,下部焊接试件为标准平板,上部为标准平板弯成90°直角,弯折边15 mm,翻边圆角半径为2 mm,具体搭接焊接情况如图1所示。

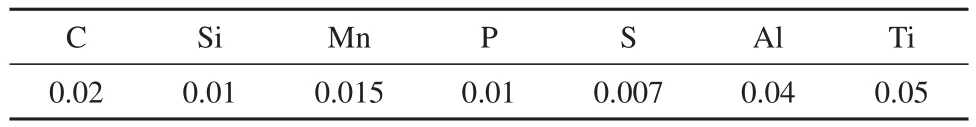

表1 镀锌钢板母材主要化学成分(质量分数,%)Table 1 Major compositions of galvanized steel(wt.%)

表2 CuSi3焊丝主要化学成分(质量分数,%)Table 2 Major compositions of CuSi3 filler metal(wt.%)

图1 板材尺寸及搭接示意Fig.1 Schematic diagram of plate size and overlap

焊接光源采用德国通快公司生产的TruDisk-5006型号的碟片式激光器,使用威尔得WPC-600送丝机构进行钎焊送丝,采用KUKAO2ORB-100六轴机器人进行焊接操作,实际焊接工艺参数如表1所示。焊后使用奥林巴斯BX53M正立金相光学显微镜观察焊缝形貌及微观组织。

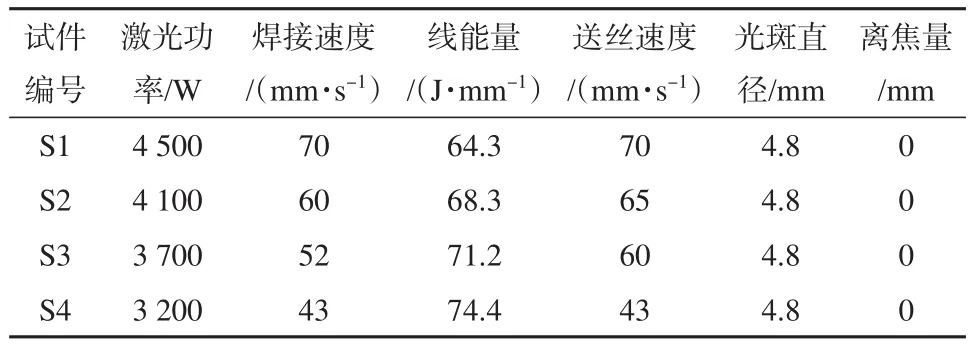

表3 镀锌钢板激光钎焊工艺参数Table 3 Laser brazing welding parameters of galvanized

2 温度场数值模型

2.1 几何模型定义和网格划分

在有限元仿真和分析环节,根据实际激光钎焊工艺实验情况简化焊接模型,离热源较远的母材几乎不会受到温度变化影响,为加快仿真计算速度在有限元分析软件ABAQUS中建立三维模型如下:平板尺寸100 mm×30 mm×0.7 mm;下部焊接试件为标准平板,上部焊接试件为标准平板弯成90°直角,弯折边长为15 mm,翻边圆角半径为2 mm。考虑到母材与焊丝之间的热效应问题,将模型分为母材基体和焊丝两部分。激光钎焊数值模型中母材镀锌钢板的密度7 840 kg/m3、焊丝CuSi3密度8 500 kg/m3。镀锌钢板和CuSi3焊丝的基本物理参数如表4所示,热力学参数如表5所示,室温为20°C。

表4 镀锌钢板和CuSi3物理参数[9]Table 4 Physical parameters of galvanized steel and CuSi3

表5 镀锌钢板热力学参数[10]Table 5 Thermodynamic parameters of galvanized steel

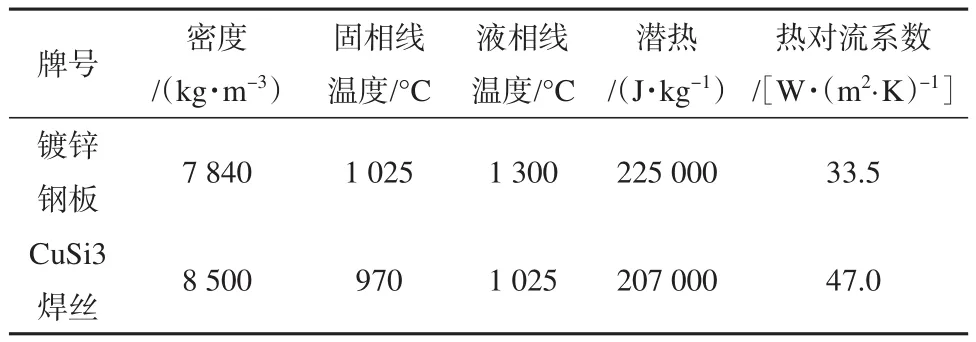

激光钎焊过程中,钎料随着激光热源的移动而熔化流入焊接区域,随着钎料的冷却形成焊缝,该过程对焊接的温度场有较大影响,故在仿真计算时采用生死单元来模拟钎焊过程,即在钎料依次熔化冷却形成焊缝的过程中逐步激活焊缝的单元。为增加钎焊仿真的精准性,将钎缝区域及热源经过路径附近的网格尺寸细化至0.14 mm;同时为节约计算时间并兼顾计算精度与效率,将网格尺寸随着距焊缝处距离的增加而逐渐增大至1 mm,细化后模型的网格分布如图2所示。网格类型采用DC3D20型单元进行划分,共生成74 900个单元。

图2 有限元网格划分Fig.2 Schematic diagram of finite element meshing

2.2 热源模型

在激光焊接过程中,镀锌板试件表面温度会因为高功率密度的激光而迅速升高,试件表面材料因此快速熔化、汽化产生蒸汽,从而导致汽化膨胀压力的产生进而出现小孔效应。为了反映出激光焊接过程中小孔效应的作用,体现热源在深度方向上的能量吸收,激光焊接的数值仿真热源模型主要使用三维热源模型或组合热源模型[10]。由于激光光斑的热输入分布与高斯分布函数相吻合,且激光钎焊过程中没有形成深的熔池,只是温度的骤升和骤降[11]且激光光源不受气体物质的影响[12-13]。又通过分析认为该激光钎焊模型是介于深熔焊和热导焊之间的焊接模型,所以本文采用旋转高斯体热源模型和平面高斯热源模型构成的组合热源模型。

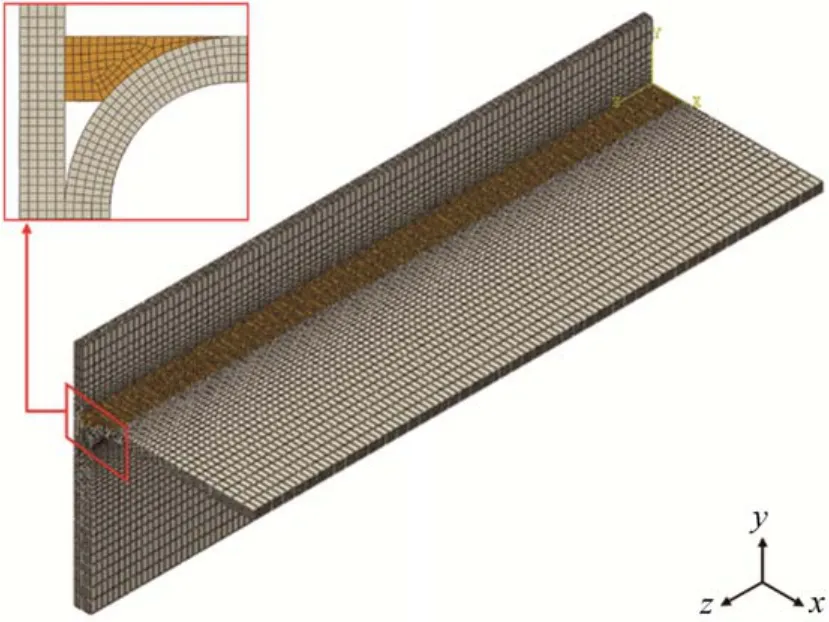

平面高斯热源模型的数学表达式为

式中q为热源密度;qm为最大输入能量;η为激光功率有效利用系数;r0为热源的有效半径;r为焊接试件表面任意一点到光源中心的距离,其计算公式为,其中v为实际焊接速度。平面高斯热源模型示意如图3所示。

图3 平面高斯热源模型Fig.3 2D Gaussian heat source model

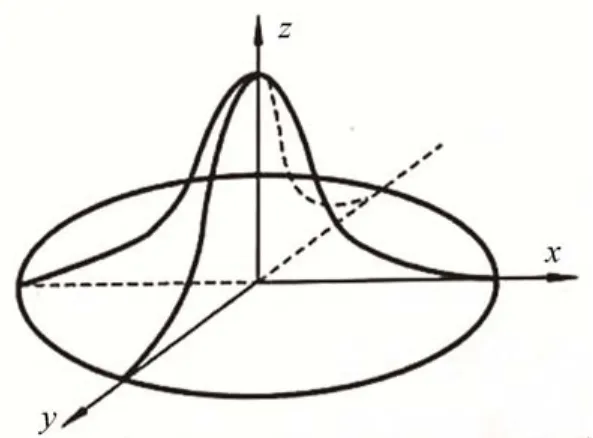

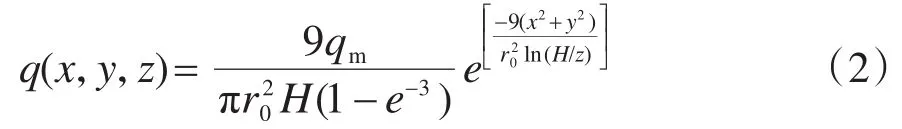

旋转高斯体热源模型的数学表达式为

式中q为热源密度;qm为最大输入能量;H为热流的有效作用深度;r0为热源上表面半径。旋转高斯热源模型示意如图4所示。

图4 旋转高斯热源模型Fig.4 Rotating Gaussian heat source model

2.3 边界条件

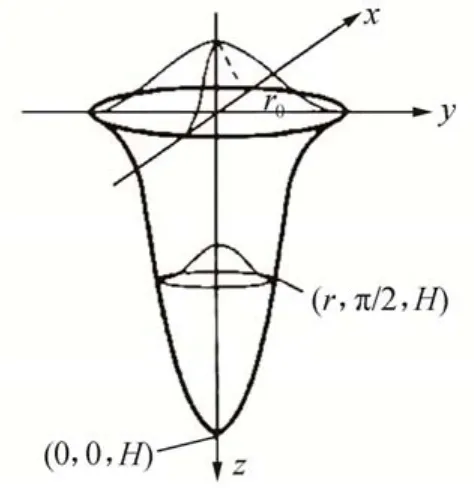

激光钎焊的焊接过程为典型的非线性瞬态热传导问题,其过程方程为:

式中ρ为密度;c为比热容;T为温度;t为时间;Kx、Ky、Kz为各方向的导热系数。

对整个镀锌板激光钎焊工艺参数实验数值模型而言,试件模型的热输入qin由旋转高斯体热源和平面高斯热源组合热源模型所提供;热量耗散来自于试件整体与环境的热辐射耗散qrad、试件整体与环境的对流耗散qconv、焊接过程中的液-气相变潜热耗散qvap三部分。

数值模型的热辐射边界条件可表示为

式中σs为玻尔兹曼常数;ε为表面辐射系数;T∞为室温。

试件整体表面的对流耗散边界条件可表示为

式中hc试件整体与室温环境的换热系数;T∞为室温。

母材和钎料因高功率激光表照射而汽化蒸发所造成的液-气相变潜热边界条件可表示为

式中W为蒸发率;L为材料的液-气相变潜热。

即该焊接数值模型的整体净热输入可表示为

3 结果与分析

3.1 显微组织

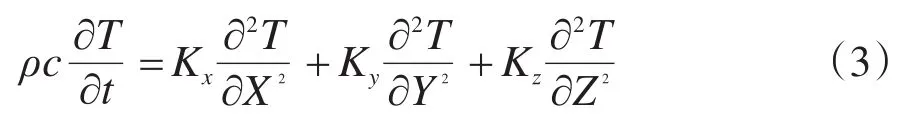

分别对四种不同焊接参数的焊接接头显微组织和钎缝形貌进行观察和记录。选取出接头截面中钎缝两侧区域进行分析,分析区域包含钎料、热影响区以及母材区,具体选取区域如图5所示。

图5 显微组织分析区域位置示意Fig.5 Illustration of the location of the microstructure area

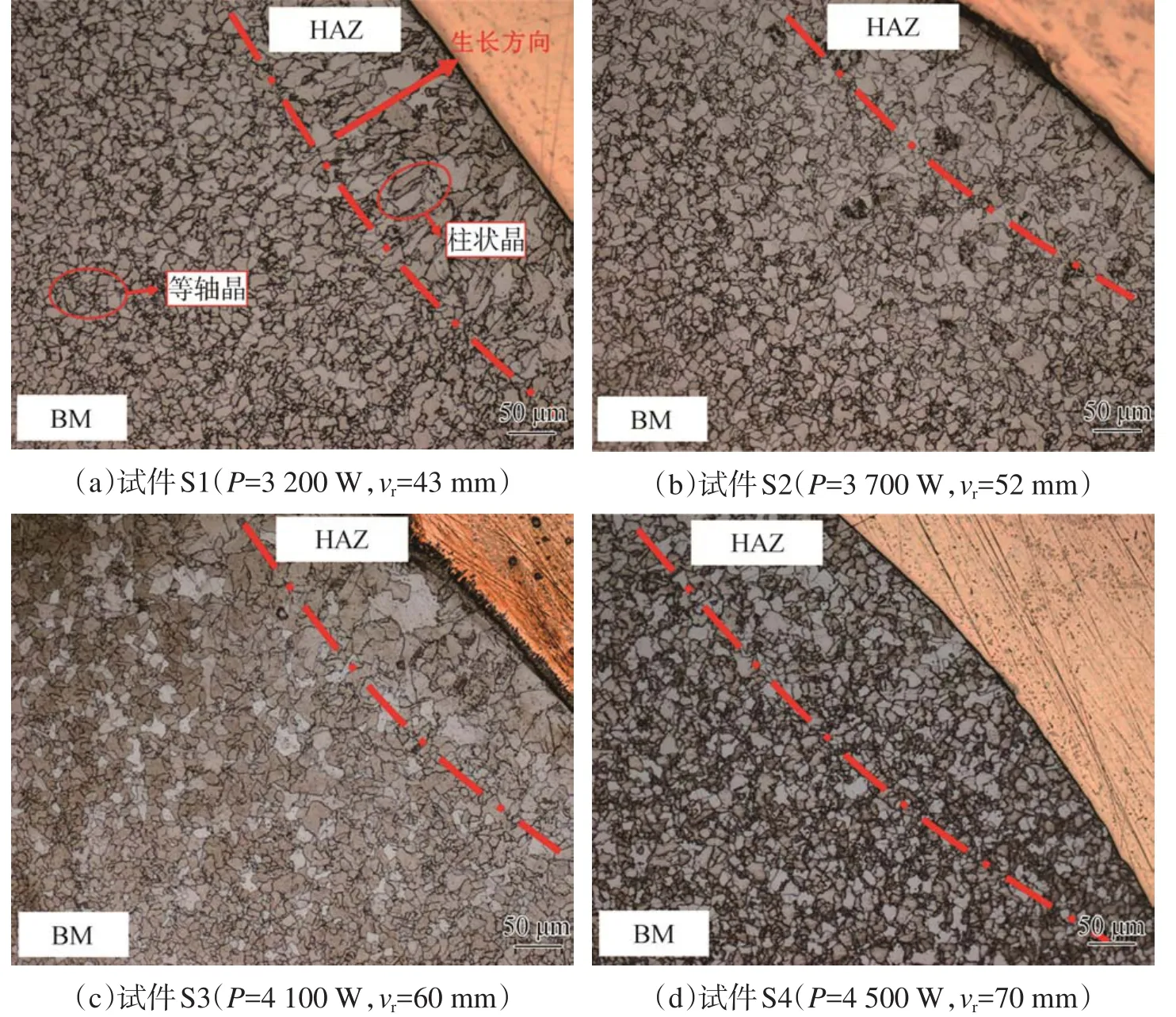

左侧观测区域显微组织如图6所示。由图可知,近似线能量的焊接接头显微组织类型基本相同,但分布和比例随着焊接线能量的增加变化较为显著。显微组织基本由分布于母材区(BM)的等轴晶和靠近热源处的热影响区(HAZ)的柱状晶组成,且随着线能量的增加柱状晶的生长趋势愈发明显。由图6a、6b可知,在HAZ和BM的交接区域,显微组织分界明显:BM区域以细密的等轴晶为主,其平均尺寸不足10 μm;HAZ则大部分都已经经过高温转变为细长的柱状晶,并夹杂少量尺寸较为粗大的等轴晶,柱状晶平均长度约为35 μm。HAZ区域的柱状晶生长方向明显,垂直于温度场等温线并朝向热源,且柱状晶的宽度也随着靠近钎缝而增大。

图6 试件S1~S4的焊缝及热影响区显微组织(左侧)Fig.6 Microstructure in WZ and HAZ from S1 to S4(left side)

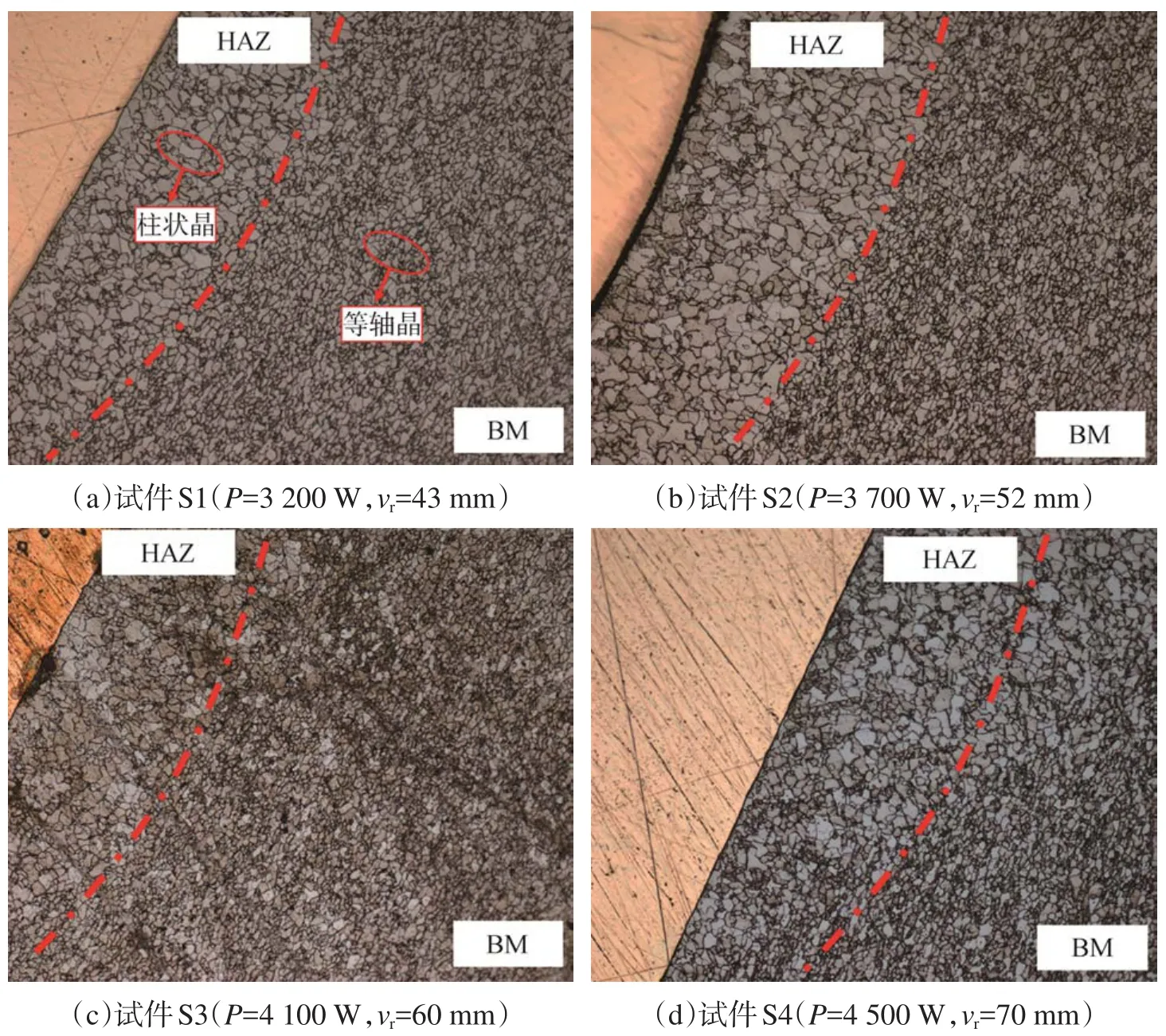

右侧观测区域的显微组织如图7所示。右侧显微组织分布趋势与左侧大致相同,BM区域主要分布为细密的等轴晶,HAZ主要分布为柱状晶及部分粗大的等轴晶。但与左侧显微组织不同的是右侧HAZ区域夹杂的柱状晶含量减少、尺寸较大的等轴晶数量比例较左侧有所提高,该现象在焊接线能量较高时更加显著;且BM区与HAZ的熔合线明显程度随线能量的降低而降低。

图7 试件S1至S4的焊缝及热影响区显微组织(右侧)Fig.7 Microstructure in WZ and HAZ from S1 to S4(right side)

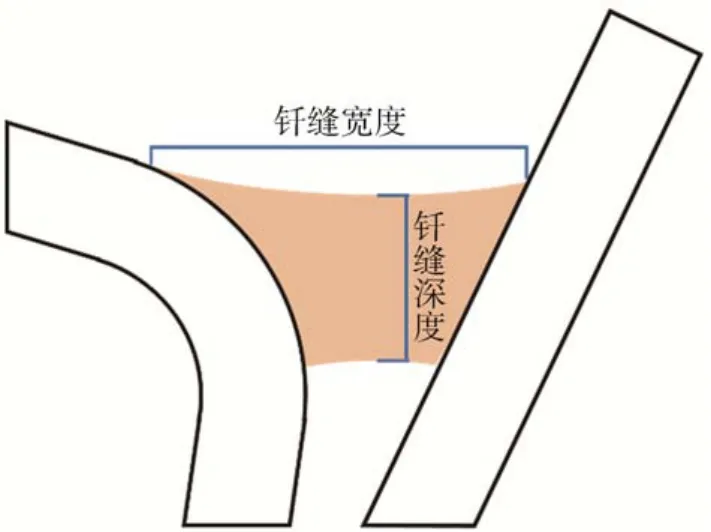

焊缝形状是影响钎焊焊缝质量的关键因素之一,本文引用熔焊中的深宽比概念对钎焊焊缝形状加以表征,来反映镀锌板钎焊过程中不同焊接线能量对钎焊焊缝深宽比的影响结果,具体钎缝宽度、深度取值如图8所示。

图8 钎缝深宽比示意Fig.8 Schematic diagram of aspect ratio of brazing seam

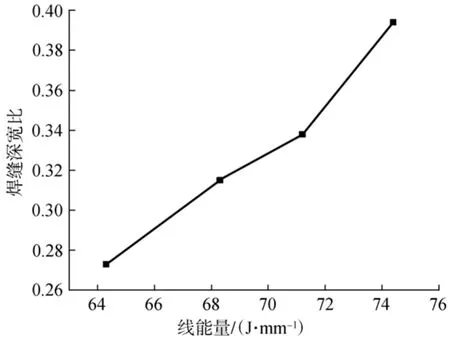

在四组钎焊试验中,焊接线能量对钎缝深宽比的影响如图9所示。四组焊接试件的线能量大小从64.3 J/mm增加至74.4 J/mm,其钎缝深宽比从0.273增大至0.394,反映出焊接热输入的增加对焊缝深宽比影响明显。

图9 激光焊接线能量对焊缝深宽比的影响Fig.9 Effect of laser welding line energy on the aspect ratio

3.2 温度场计算结果

采用焊接接头热影响区分布情况验证仿真结果,图10为S1试件的实际焊接热影响区分布与相同参数下热影响区形貌分布对照结果,对照显示分布结果吻合良好、分布基本一致,验证了该温度场有限元模型的准确性。

图10 S1焊接接头热影响区分布截面验证Fig.10 Verification of the cross section of the distribution in HAZ

以焊接试件S1的温度场为例可得到整体数值模型焊接过程:钎料熔化形成的焊缝中心在受热约0.18 s后温度开始急剧上升,在0.22 s即可到达最高温度1 384℃,固态钎料随之熔融为液态金属流入母材间隙完成润湿铺展,此时钎料快速传热给母材,温度降至固相线以下后形成钎缝。随着激光源的离去、输入热源消失,钎料快速冷却。随后冷却速度减缓并一直持续到焊接结束,焊缝中心平均温度保持在200℃左右至少15 s后并最终降至室温。

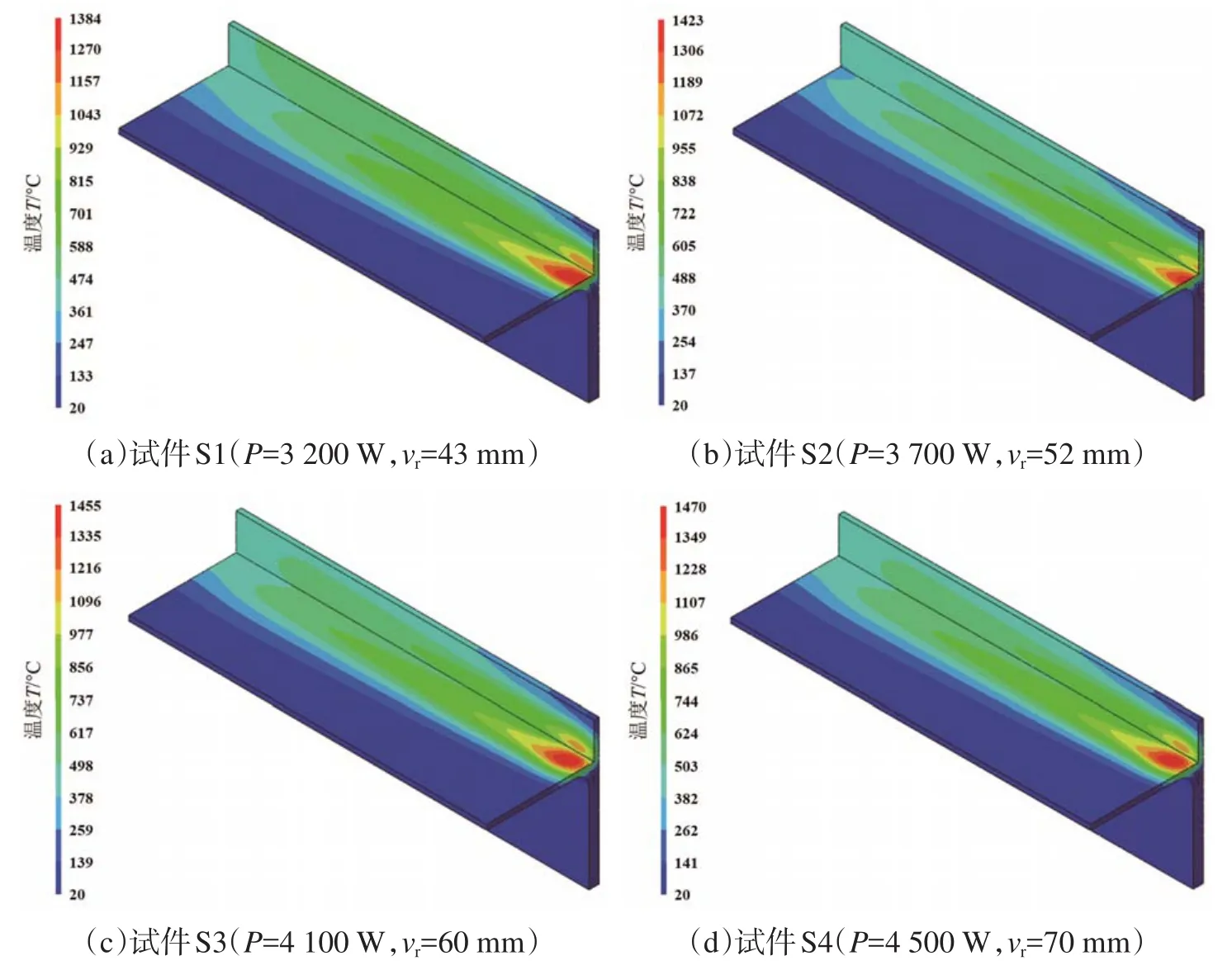

焊接温度场分布计算结果如图11所示,可以推断,镀锌板激光钎焊模型总体温度梯度不大,但随着焊接线能量的提升温度场的梯度随之提升,且形成的温度场等温线越宽。随着冷却过程的发生,焊接接头钎料部分的温度分布逐渐传导至镀锌板母材,由于钎料CuSi3的热传导系数小于母材,即其在降温过程中的热传导速度和对流换热速度都受制于钎料的影响,造成焊缝中心区域温度很高但温度梯度较小的情况。

图11 各焊接工艺参数下的温度场分布计算结果Fig.11 Calculation results of temperature field distribution from S1 to S4

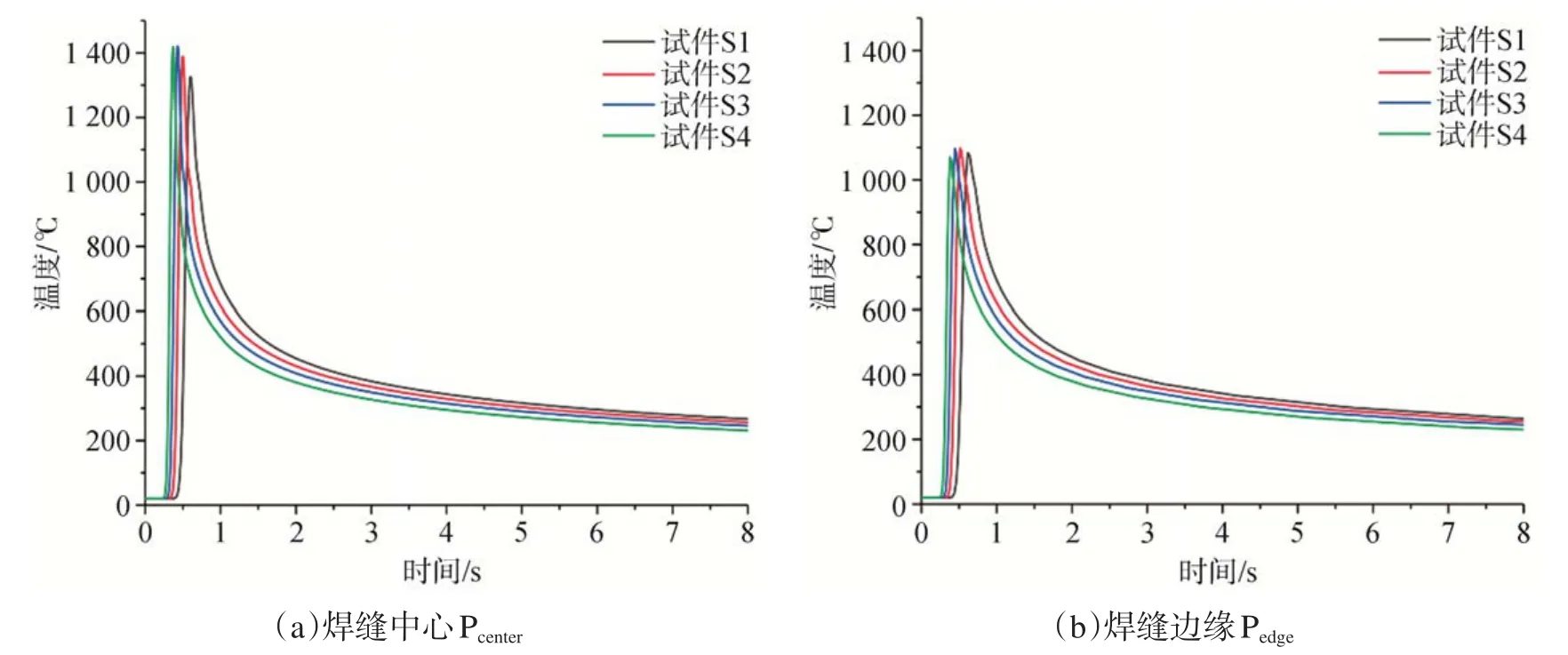

焊缝区域的焊接热循环曲线如图12所示。由图可知,焊接实验过程中,焊接线能量对焊缝中心温度影响并不明显。不同的焊接线能量其焊件中心点Pcenter的最高温度略有不同,Pcenter温度峰值随着焊接功率的提升有一定增大,但中心最高温度基本分布在1 400℃附近(见图12a)。图12b为焊缝边缘处贴近母材表面一点Pedge的焊接热循环曲线,其温度变化趋势与Pcenter的焊接热循环曲线趋势基本一致,可以看到边缘Pedge处试件S1~S4的峰值温度均在1 100℃左右,都已超过锌镀层的沸点908℃,因而钎料边缘处的镀锌层在激光钎焊过程中将被汽化烧损。

图12 焊缝区域的焊接热循环曲线Fig.12 Welding thermal cycle curve in the welding zones

4 结论与展望

本文对镀锌钢板激光钎焊的受热过程进行分析,并在此基础上建立有限元数值模型,结合激光钎焊实验对镀锌钢板CuSi3焊丝激光钎焊过程进行研究,得到以下结论:

(1)采用旋转高斯体热源模型和平面高斯热源模型构成的组合热源模型对基于CuSi3焊丝的镀锌钢板激光钎焊过程中的温度场进行数值仿真,通过实验焊接接头热影响区的分布验证了数值仿真模型的准确性。

(2)焊接接头显微组织随着靠近钎料而逐渐由细密的晶粒转变为粗大的晶粒,BM区主要分布为尺寸不足10 μm的等轴晶,HAZ主要分布为尺寸约30 μm的粗大等轴晶,熔合线附近主要分布为垂直于温度场等温线方向生长的柱状晶,柱状晶宽度随着靠近热源也在不断生长。随着焊接线能量的提升,焊接接头的深宽比也呈显著增大的趋势。

(3)由于CuSi3焊丝导热系数远小于镀锌板母材,使得表面焊缝中心温度场分布梯度较小,焊接线能量对焊缝中心峰值温度影响不大。焊缝边缘贴近母材区域温度在四组参数下均高于锌镀层沸点,从而导致焊接试件表面产生气孔。

(4)后续研究将致力于建立焊缝区域钎料熔化过程的热-流耦合数值模型,并通过仿真和实验对钎料湿润、铺展的全过程进行研究,以帮助阐述焊接工艺参数对钎缝深宽比的影响机理。