着陆冲击试验系统设计及大型橡胶容器试验验证*

易 方,孟浩龙,刘冲冲

(1. 北京航空工程技术研究中心, 北京 100076; 2. 中国航空工业集团公司 中国飞机强度研究所, 陕西 西安 710065)

随着大型空运平台的服役,鉴于大吨位液体危险品的应急着陆安全性还处于未知的现状,急需对大型空运平台装载运输大吨位物资的适航性和安全性开展深入研究。在空中大机动过程中,大吨位液体危险品可能影响整机重心急剧变化。尤其是应急着陆时,不同冲击过载条件下,大型橡胶容器本体及系留固定能否满足强度要求直接关系到大型空运平台的应急着陆安全,需要通过试验系统测试液体危险品的重心变化量,评估其对飞机安全飞行的影响。因此,开展着陆冲击试验系统的设计与研制,以大型橡胶容器作为典型物资进行实装试验检验,对于确保飞行安全、降低研制风险、提高空运平台的适航性具有重要的现实意义。

在着陆冲击研究方面,可资借鉴的主要是针对乘员、座椅等有限个体开展的应急着陆研究,以及运输类飞机货舱结构冲击特性研究。其中,杨欢等[1]利用结构水平冲击试验平台,建立了基于刚性座椅的航空可替代座椅垫动态冲击试验方法。李杰[2]使用瞬态有限元软件进行运输类飞机旅客座椅动态冲击仿真分析。冯震宇等[3]选取飞机典型货舱地板下部结构试验件开展落重冲击试验。王虎寅等[4]通过对试验件和载荷等比缩放,开展飞机结构典型部位的冲击试验研究。但是,尚未查见针对大型空运平台运输大型橡胶容器所开展应急着陆的研究工作。

在冲击试验系统方面,国外大型橡胶容器装载量约为10 t,可依托C-130运输机进行空运,其装机前所完成的水平冲击试验能力应高于10 t。国内,中航工业直升机设计研究所现有的冲击试验系统通过导轨实现冲击速度,通过液压缓冲装置实现冲击波形,最大负载为6 t。随着大型空运平台的服役,机载物资的质量最高可达20 t,国内冲击试验系统的最大负载已经远不能满足大吨位机载物资研制的需求。

为实现国内现有空运平台的大吨位机载设备吨位全覆盖,本文创新性地提出并设计了有效负载20 t、最大冲击载荷400 t的大吨位摆锤式冲击试验系统,基于小孔节流原理设计了高量值减速型冲击波形发生器,针对承载大吨位液体危险品的软体容器特征,通过大型橡胶容器应急着陆试验,验证了大吨位液体物品在应急着陆极端情况下的安全性。

1 着陆冲击试验系统总体设计

1.1 设计指标要求

综合考虑大型空运平台机载设备指标和大型橡胶容器的技术指标,依据《运输类飞机适航标准》,确定着陆冲击试验系统设计指标要求[5]。

1)冲击平台平面尺寸:≥10 000 mm×3 400 mm;

2)冲击平台负载:≥20 t;

3)最大冲击峰值:400 t;

4)最大冲击过载:16g;

5)有效冲程:≥1 m。

1.2 方案设计

由于着陆冲击试验系统要求冲击能量高,通过对空气储能式冲击、滑轨式冲击、卷扬机拖动冲击等备选冲击方式进行比较,空气储能方式存在试验平台速度难以快速下降、试验风险高、吸能材料可重复性不佳等问题,卷扬机拖动方式存在难以产生系统冲击所需的高速度的问题,滑轨式冲击方式虽然能够产生高速度,但是存在地面轨道摩擦因素不可控且费效比较差等问题。因此,本文对滑轨式冲击方式进行改良,提出了一种采用摆锤式冲击方式的大吨位着陆冲击试验系统。着陆冲击试验系统主要由冲击平台、摆锤系统、导向机构、波形发生器等组成,如图1所示。

图1 着陆冲击试验系统方案设计Fig.1 Conceptual design of landing impact test system

着陆冲击试验系统的基本原理包括:冲击平台通过模拟空运平台机舱地板的承载能力和系留方式,用于安装和系留空运物资;导向机构牵引冲击平台(含空运物资)沿摆锤系统的摆动方向向上至试验要求的高度,产生试验所需的势能;冲击平台被释放后,受重力作用沿摆锤系统的摆动方向向下运动,至最低处达到额定速度并撞击波形发生器;波形发生器生根固定在地面承重墙适当位置,基于液体高速通过阻尼孔产生阻尼力、消耗能量的原理,受冲击平台撞击后施加给冲击平台反作用力用于产生需要的惯性载荷,产生所需要的冲击波形;测控系统由传感器、采集器和控制系统组成,用于控制冲击平台的初始高度,在冲击过程中实时测量应变、重心变化、冲击过载等试验数据,检验空运物资装载在冲击平台后的强度、重心偏移等参数是否满足适航性要求。

2 着陆冲击试验系统结构与分系统仿真设计

2.1 设计要点

着陆冲击试验系统主要包括冲击平台、波形发生器、摆锤系统、导向机构等分系统,根据中国民航总局《运输类飞机适航标准》(CCAR 25部)第561条和第562条对于运输类飞机应急着陆的相关规定,各分系统的设计要点包括以下几个方面[6-7]。

1)冲击平台。冲击平台应满足大型空运物资的承载要求,以及应急着陆时的冲击过载要求,即着陆冲击试验系统应满足最大16g冲击过载的结构强度要求。

2)波形发生器。波形发生器应确保冲击平台达到一定的冲击速度和动能撞击后,产生冲击过载波形。应急着陆工况应包括侧向1.5g,航向3g、9g和16g,加载波形应为三角波,载荷峰值对应的时间点应在规定时间以后出现。

3)摆锤系统和导向机构。摆锤系统应在导向机构的配合下,确保冲击平台与波形发生器撞击的瞬间达到7.8 m/s的冲击速度。

2.2 冲击平台仿真设计与校核

冲击平台主要由框架、钢板、冲击头架、螺钉和系留环组成,如图2所示。其中,框架和钢板用于承载空运物资,冲击头架用于撞击波形发生器、承载冲击力,螺钉和系留环用于系留固定空运物资。

图2 冲击平台设计图Fig.2 Design diagram of impact platform

为确保冲击平台的刚度满足要求,框架采用方钢焊接而成,上面铺设钢板,钢板和框架连接部位采用下部铆焊,以保证上表面平整。冲击头架用于直接撞击波形发生器,将碰撞力传递到纵向的框架上,再通过钢板及系留环传递到空运物资。

根据当前空运平台的运载能力,冲击平台设计质量约为7 t,空运物资质量约为13 t,总质量约为20 t。由于4种应急着陆工况中航向冲击16g为最恶劣的工况,因此选取航向冲击16g进行冲击平台的有限元校核。有限元校核按照20 t乘以16g,则有效载荷320 t,按照1.25倍的安全系数进行设计,则最大设计载荷可达400 t。

用静态有限元校核试验系统强度,冲击平台材料为Q345钢,最大屈服强度为345 MPa。在ABAQUS的static general模块下,将平台划分为163 510个四面体网格,材料弹性模量与泊松比分别是210 000 Pa和0.3。

根据计算,平台最大惯性力约为3 200 kN,试验过程中,波形发生器将冲击载荷通过冲击头架传递至平台,平台通过系留系统传递至试验件。故静态校核取最大冲击力3 200 kN载荷施加至平台冲击头架,在冲击平台尾端施加位移约束为0,进行有限元计算。

冲击平台仿真情况如图3所示,对于冲击校核情况,仿真得到平台最大冲击应力约250 MPa,根据承载校核情况,框架承载主梁的最大承载应力约为240 MPa。根据仿真计算,冲击应力和承载应力均不超过材料屈服点,考虑为瞬态冲击载荷。因此,冲击平台能够满足承载要求以及应急着陆时的冲击过载要求。

图3 冲击平台仿真图Fig.3 Simulation diagram of impact platform

2.3 波形发生器仿真设计

冲击试验过程中,冲击平台获得一定冲击速度后,撞击波形发生器,波形发生器吸收冲击能量,并产生定制的波形。由于《运输类飞机适航标准》要求加载波形为三角波,波形发生器产生的冲击波形应近似为三角波。因此,通过三角波设计计算得出不同工况条件下波形发生器达到峰值的时间,并以此为依据开展波形发生器的设计。

2.3.1 三角波设计计算

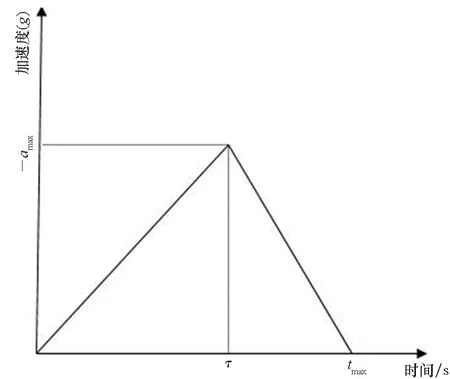

典型的三角冲击波形如图4所示[8-9]。设计工况包括航向载荷峰值3g、9g和16g,侧向载荷峰值1.5g四个试验工况,其中9g、16g峰值对应时间τ大于50 ms,而1.5g、3g峰值对应时间τ大于90 ms。

图4 典型三角波形Fig.4 Typical triangular waveform

为确定波形发生器的行程、体积等主要参数,需要对系统三角波形的相关参数进行计算。

根据图4的典型三角波形,加速度表示为:

(1)

对加速度积分得到速度表达式为:

(2)

对速度积分得到位移表达式:

(3)

设重力加速度为9.8 m/s2,计算结果见表1。对于加速度1.5g、3g的波形设计,按照三角波计算公式,将峰值达到时间设为0.09 s,峰值结束时间设为0.18 s。

表1 冲击波形计算结果

2.3.2 波形发生器设计

基于小孔节流原理开展波形发生器[10]设计,如图5所示,波形发生器主要由缸体、阻尼孔板、活塞和冲击头等组成。当冲击平台撞击波形发生器的冲击头时,波形发生器通过活塞压缩内部的流体介质。为获得定制波形,需要设计过水面积随行程而实时变化的阻尼孔板,在冲击过程中实现孔板面积的“小孔节流”。设计阻尼孔板为条形孔与圆孔相结合,通过调节孔的个数和形状,调节阻尼孔板的过水面积,从而对定制波形实现动态调整。

图5 波形发生器仿真图Fig.5 Simulation diagram of waveform generator

波形发生器的工作原理为:为产生三角波冲击过载,波形发生器的阻尼孔随着行程而变化。波形发生器以水为介质,基于不可压缩流体黏滞阻尼特性,当水挤压通过阻尼孔,产生阻尼力,并消耗冲击能量[11-12]。

根据冲击波形计算结果,波形发生器的活塞的有效行程设为1 m,为产生要求的三角减速波,阻尼孔板的过水面积(即等效阻尼孔面积)需要根据行程变化而变化,因此在阻尼孔板设计为条形孔与圆孔相结合,通过调节孔个数调节过水面积,从而调整冲击波形,惯性载荷计算公式为:

(4)

式中:ρ为密度,Ah为活塞面积,S为压缩行程,Cd为流量系数,Ad为过水面积。

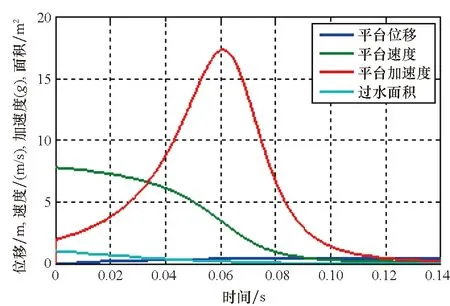

以应急着陆9g和16g两种恶劣工况为例进行核算,将设计参数代入上式,得到波形发生器仿真设计曲线,如图6所示。

(a) 16g

由于波形发生器活塞、冲击头惯性影响,冲击平台与冲击头接触瞬间会有速度的损耗,将撞击瞬间后的速度作为初始速度代入惯性载荷计算公式得到仿真曲线,从图6中可以看出通过条形孔阻尼作用,过载仿真曲线的加速度曲线为近似三角形波形,能够较好地实现冲击波形要求。

2.4 摆锤系统与导向机构设计[13]

摆锤系统主要由4根承力框架和4根摆绳构成,其中承力框架固定安装于龙门架,摆绳上端与承力框架铰接、下端与冲击平台铰接。为确保冲击平台在提升与冲击过程中始终保持水平位置,且具有良好的稳定性,采用4根摆绳进行4点悬挂的结构形式。通过冲击平台与摆绳之间连接松紧螺套等机构实现了冲击平台水平姿态、左右摆角姿态的调节,调节精度可达到±0.5 cm,且在自由吊装状态时,实现摆绳与冲击平台水平面保持垂直。

根据摆锤原理进行核算,为实现冲击平台与波形发生器撞击的瞬间达到最高7.8 m/s的冲击速度,冲击平台应提升3.1 m的高度,则设计承力框架离地高度为17 m,单点设计拉伸载荷为15 t。通过有限元仿真计算,进行摆锤系统承力框架应力分析,校核最大应力约50 MPa,能够满足使用要求。

导向机构设计如图7所示,其基本功能包括:一是通过钢丝绳经转接支座连接冲击平台,牵引提升冲击平台;二是冲击平台被提升到位后,通过投放锁释放冲击平台进行冲击。为配合实现4种应急着陆工况,导向机构共设置了4个转接支座的安装高度,以满足冲击平台提升高度的要求。

图7 导向机构Fig.7 Guiding mechanism

2.5 设计指标实现情况

为验证设计指标实现情况,对设计指标进行测量与核算,基本情况为:

1)冲击平台平面尺寸实测值:10 000 mm×3 400 mm;

2)冲击平台负载实测值:冲击平台7 t,空运物资质量13 t,合计20 t;

3)最大冲击峰值:按照冲击平台负载20 t乘以16g,则有效载荷320 t,按照1.25倍的安全系数进行设计,则最大冲击载荷的峰值为400 t;

4)最大冲击过载:满足最大16g的过载要求;

5)有效冲程:对于1.5g横向过载而言,由于过载相对较小,有效冲程较小,采用导向机构牵引冲击平台,实测达到1.5 m时,可实现1.5g过载。

3 大型橡胶容器应急着陆试验验证

大型橡胶容器可用于快速、立体的液体运输,具有运量大、可靠性高的优点。为检验大吨位液体危险品在应急着陆极端情况下的安全性,确保空运安全,采用大型橡胶容器装运大吨位液体危险品,通过着陆冲击试验系统对大型橡胶容器应急着陆进行实装验证[14-17]。

试验基本流程包括:将大型橡胶容器固定安装于冲击平台,采用导向机构配合摆锤系统将冲击平台提升至预定高度,设定波形发生器的初始行程、阻尼盖板宽度等参数,通过导向机构释放冲击平台,依次进行航向3g、9g、16g和侧向1.5g的应急着陆冲击试验。

测控系统主要包括:通过在冲击平台和大型橡胶容器上安装多个加速度传感器,用于测试试验系统的加速度。通过高速摄像设备记录试验系统冲击瞬间大型橡胶容器的动态位移,包括容器整体位移和因内部流体涌动产生的容器形变位移。在摆杆下端贴应变片监测拉伸载荷,用于推算大型橡胶容器的质心变化;在系留固定带与系留环之间安装力传感器,用于测试固定带拉力,并推算其应力变化;在系留环上贴应变片,用于监测系留环应力应变;采用抗冲击采集器,将上述传感器和应变片固定在冲击平台。试验的冲击波形如图8所示。

(a) 3g

由于大型橡胶容器内部装运为流体,综合考虑橡胶容器内液体的晃动、平台的弹性变形等影响因素,冲击波形可视为近似三角波,冲击过载值越大,内部扰动对波形结构的影响越大。

通过试验结果分析得到试验的主要控制、测量参数见表2。

表2 试验结果

根据冲击波形和试验结果,4次冲击试验的波形均近似为三角波,与仿真曲线波形相似,过载峰值分别为3.06g、9.02g、16.20g、1.54g,与目标峰值最大相对误差小于3%,峰值对应时间大于50 ms,符合试验设计要求。

通过在冲击头架和波形发生器上布置加速度传感器,用于测试冲击过载量值。同时,根据粘贴在大型橡胶容器上应变片监测的应变值可知:橡胶容器3g冲击工况最大应变为4.247×10-3ε,9g冲击工况最大应变为7.570×10-3ε,16g冲击工况最大应变为1.236×10-2ε。由于16g工况试验条件下,大型橡胶容器与冲击平台之间系留固定有效,试验结束后橡胶容器状态完好无破损。因此,大型橡胶容器及其系留固定装置能够满足运输类飞机应急着陆过载要求,在应急着陆过程中不会对飞机造成二次伤害。

4 结论

1)依据《运输类飞机适航标准》,针对现有空运平台的大吨位机载物资对冲击平台的承载要求,以及波形发生器产生冲击过载的三角波形、摆锤系统和导向机构确保7.8 m/s的冲击速度等要求,通过冲击平台仿真设计与校核、波形发生器仿真设计、摆锤系统与导向机构设计,创新性构建了基于摆锤式冲击方式的大吨位着陆冲击试验系统,相比于国内传统冲击试验平台有效负载6 t的现状,本文试验系统的有效负载约达20 t,最大冲击载荷达到400 t。

2)基于小孔节流原理,设计并研制了高量值减速型冲击波形发生器,相对于传统的空气式和液压缓冲式方法,该波形发生器具有承受缓冲力大、波形调节范围广、性能稳定、便于波形微调等优点。

3)以大型橡胶容器作为典型空运物资进行实装试验,结果表明:4次冲击试验的波形均近似为三角波,与仿真曲线波形相似,过载峰值分别为3.06g、9.02g、16.20g、1.54g,与目标峰值最大相对误差小于3%,峰值对应时间大于50 ms,试验系统符合设计要求。

4)着陆冲击试验系统实现了国内现有空运平台的大吨位机载设备吨位全覆盖,可有效模拟和考核空运物资的应急着陆状态,该系统可进一步推广应用于空运平台的研制,对于确保飞行安全,降低研制风险,提高空运平台的适航性具有重要的现实意义。