甘薯秧蔓收获机专用割台设计与试验*

周子涵,尚书旗,王东伟,何晓宁,谭营,董成

(青岛农业大学,山东青岛,266000)

0 引言

甘薯是旋花科甘薯属,又名红薯、山芋、红苕、地瓜和番薯等,是国际上公认的多用途作物,是重要的粮食、饲料、工业原料,也是优质的抗癌保健食品[1]。甘薯在收获前清理秧蔓可以提高收获效率,还可以加快甘薯表皮老化,降低伤薯率[2]。甘薯秧蔓收获质量,决定着甘薯收获效果和甘薯的品质。甘薯秧蔓贴地蔓延无序生长,且十分茂盛,一条秧蔓甚至可以长到4 m,收获2×104kg/hm2秧蔓[3]。因此,基于中国甘薯种植现状及动力配置的国情,研制性能稳定、易于推广的甘薯秧蔓收获机已提上日程。

国外对甘薯秧蔓收获技术研究较早,美国利用甘薯秧蔓容易发生缠绕的特点,研究了一种牵引式大型卷蔓机,通过大功率拖拉机牵引将秧蔓缠绕在支架上,然后再做粉碎处理[4]。针对秧蔓处理技术的研究,美国研发的大型薯秧直收式联合收获机,可以将甘薯和秧蔓同时收起,但两种方式均需要足够的配套动力且农机农艺融合紧密,不适合中国国情[5]。日本研发了一种单垄单行自走式甘薯秧蔓收获粉碎机,但价格昂贵、结构复杂,不适用于中国甘薯种植现状。

中国自主研发的甘薯秧蔓处理机具以秧蔓粉碎还田机为主,甘薯秧蔓收获技术及装备还不成熟。现有的甘薯秧蔓粉碎还田机有4HJH型甘薯碎蔓机、大型双垄双行去蔓机、4UL-80型薯类碎蔓机[6-8]。所述秧蔓粉碎还田设备均采用仿垄型甩刀安装在高速转辊上,秧蔓经过甩刀、罩壳的击打粉碎抛落至田间,类似于秸秆还田机的工作原理[9],秧蔓粉碎还田技术已经相对成熟,但是甘薯秧蔓作为优质的饲料却难以机械化收获造成了很大的损失,山东农业大学研发的单垄单行甘薯秧蔓回收机能够实现秧蔓收获收集,但因无法解决喂入装置发生缠绕没有推广使用[10]。

上述研究为甘薯秧蔓收获装备的研发提供了理论参照,但未能解决甘薯秧蔓收获过程中发生缠绕、贴地无序生长的秧蔓无法有序切割等问题。本文提出将秧蔓分段切割的拨禾切割方式,解决甘薯秧蔓难以切割以及缠绕的问题,结合捡拾装置以及螺旋输送器,实现甘薯秧蔓切—送—归集作业。

1 割台整体结构与工作原理

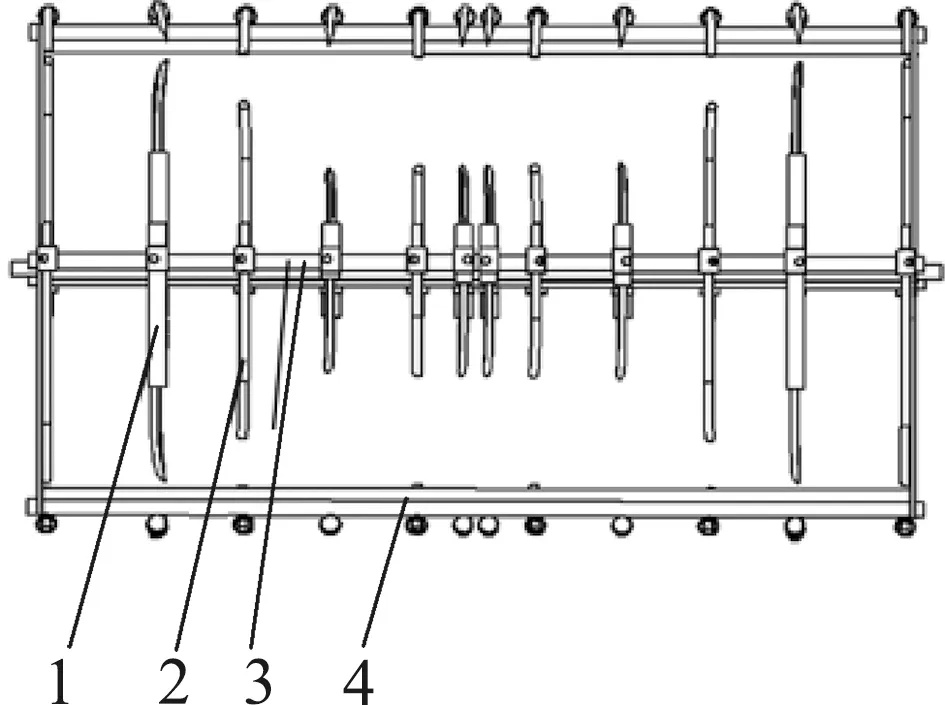

甘薯秧蔓收获机专用割台由传动系统、圆盘侧刀切割装置、拨禾切割装置、捡拾装置、螺旋绞龙输秧装置等组成,可一次完成甘薯收获前秧蔓切割抛送、捡拾拨送、归集输送作业。拨禾切割装置在传统拨禾轮的基础上增加了仿垄型排列的割刀和弹齿,在拨禾、扶禾基本功能的基础上,可以实现甘薯秧蔓无缠绕勾切抛送。整体结构如图1所示。

图1 甘薯秧蔓收获机专用割台结构示意图

工作时,割台前方两侧安装的圆盘割刀将垄底的秧蔓切割,安装在拨禾轮上的仿垄型割刀在高速回转下把垄顶和垄侧的甘薯秧蔓割断并勾起,再通过拨禾轮将秧蔓拨送到捡拾机构,在捡拾器的捡拾拨送作用下,秧蔓顺利进入螺旋输送器,在变螺距螺旋绞龙的作用下秧蔓被归集至割台一侧,完成甘薯秧蔓的切—送—归集作业。

2 关键部件设计

2.1 拨禾切割装置

拨禾切割装置(图2)由拨禾轮和仿垄型割刀、弹齿组成,用于完成甘薯秧蔓的勾割和残余秧蔓的拨送,保证贴地无序生长的秧蔓被仿垄型割刀勾起割断,并在拨禾轮弹齿的作用下拨送至捡拾机构。其中,仿垄型割刀为钢刀,其作用是将垄面和垄坡上的秧蔓勾起、切割;仿垄型割刀通过套筒和螺栓固定在拨禾轮的横杆上,随拨禾轮做圆周挠钩运动。其中,弹齿有一定的弹性,起作用是将仿垄型割刀割断的秧蔓拨送至捡拾机构;弹齿通过焊接均匀分布在拨禾轮横杆上。

(a) 主视图 (b) 左视图

2.1.1 排列方式

工作中,仿垄型割刀和弹齿均为旋转运动部件,依靠仿垄型割刀将秧蔓割断进而通过弹齿拨送,对仿垄型割刀和弹齿端点的线速度要求较高。在工作时,仿垄型割刀和弹齿在拨禾轮的带动下回转,运动形式和轨迹受到垄大小和形状的影响,工作状态、勾切力和振动都具有随机性。按照垄型均匀分布仿垄型割刀和弹齿的安装位置与长短,不仅可以实现无缠绕切割秧蔓,还可以保证机具运动的平稳性和工作性能。

在割台宽度L、拨禾轮转速n、机具作业速度Vm不变的条件下,仿垄型割刀和弹齿的安装数量越多,对拨禾轮负载越大,不利于拨禾切割装置正常工作;数目过少,因甘薯秧蔓过于密集,达不到秧蔓勾切拨送干净的效果,而且极其容易发生缠绕。则仿垄型割刀和弹齿的排列密度

C=N/L

(1)

式中:N——仿垄型割刀和弹齿的数量;

L——机具的作业宽幅,mm。

机具运行过程中,相邻安装的仿垄型割刀和弹齿的工作距离即为进距S,应满足式(2)~式(4)。

S=Vm×t

(2)

(3)

(4)

式中:Vm——机具前进速度,m/s;

Z——仿垄型割刀和弹齿的排数;

n——拨禾轮转速,r/min;

S——工作进距,m;

t——机具行驶时间,s;

ω——拨禾轮角速度,rad/s。

增加拨禾轮速度、减小机器作业速度、增加仿垄型割刀和弹齿的排数,均可以减小拨禾切割装置的进距,从而达到提高秧蔓勾切拨送的效果。但降低机具行进速度,机器的工作效率受到影响;增加转速,拨禾轮的转动惯量变大且机具作业稳定性大大降低;增加仿垄型割刀和弹齿的排数,相邻拨板间隙减小,秧蔓容易缠绕在相邻拨板上。同时,拨禾轮的拨板数较少,拨禾轮的转速过高,虽不易发生缠绕,但秧蔓勾切拨送的效果难以实现,不宜采用。

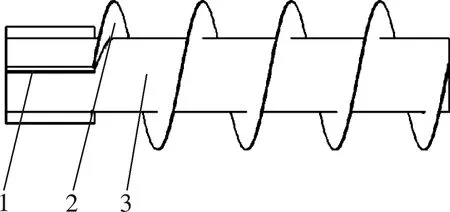

经调研国内大部分甘薯垄垄顶长550 mm,垄底长700 mm,确保生长在垄上的秧蔓都能被勾切拨送,将割台的作业幅宽确定为1 000 mm。考虑仿垄型割刀和弹齿的位置关系和长短,防止在安装时发生干涉,在工作时漏切、缠绕,确定拨禾轮为4板式拨禾轮,即Z为4。仿垄型割刀和弹齿安装的过于密集,秧蔓被勾切的过于粉碎难以将碎蔓拨送至捡拾机构,安装过于稀疏,秧蔓会缠绕在拨禾轮上影响作业效果,通过预试验确定6片仿垄型割刀6片弹齿,即弹齿和刀的排列密度为12片/m。参照甘薯留茬高度40~60 mm将最靠近甘薯主茎的两个割刀距离设置为50 mm,剩下的仿垄型割刀以及弹齿均匀交错分布在横杆上,如图3所示。结合拖拉机底盘高度和甘薯垄高,将拨禾轮空间定位在离垄顶100 mm处,再根据仿垄型排列要求,以一侧为例,将割刀和弹齿的安装长度定为103、103、103、283、403、403 mm,误差为3 mm。预试验表明,安装高度不会对刀具造成额外磨损,且不会伤薯。

图3 仿垄型割刀和弹齿安装排列示意图

2.1.2 拨禾轮参数

通过对仿垄型割刀和弹齿排列方式的分析,确定拨禾轮为4板式,在结构简单并且不影响秧蔓勾切拨送效果情况下,该机具采用普通拨禾轮。拨禾轮运动轨迹如图4所示,拨禾轮拨板上一点的运动轨迹为余摆线[11]。

甘薯种植株距为250~400 mm,在威海市文登区的试验田种植株距为270 mm,考虑到拨禾轮在工作时每个拨禾轮上安装的仿垄型割刀均应切割每一株甘薯的主茎,即机具的工作进距S为270 mm。

拨禾轮转速n和拨禾板圆周速度Va关系如式(5)所示。

(5)

式中:D——拨禾轮直径,mm。

拨禾切割装置正常工作的前提是仿垄型割刀和弹齿的圆周速度Va大于机具的前进速度Vm[12],拨禾速比λ表达式如式(6)所示。

(6)

通过查阅农业机械设计手册,四板式拨禾轮的拨禾速比为1.2~1.5,为了将秧蔓勾切拨送的效果更好,将拨禾速比设置为1.5。由于甘薯秧蔓生长非常密集且杂乱无章,结合马铃薯杀秧机的工作速度,将机具的前进速度定为0.6 m/s。通过式(3)确定拨禾轮转速为46 r/min,通过式(5)确定拨禾轮直径为1 070 mm,由于在计算中将仿垄型割刀和弹齿的长度计算到拨禾轮直径中,因此拨禾轮的实际直径

I=D-2L

(7)

由上文可知L=100 mm,因此拨禾轮的实际直径为870 mm,符合拨禾轮的相关设计要求。

2.2 捡拾装置

捡拾装置位于拨禾轮和螺旋输送绞龙之间,将拨禾切割装置勾切的秧蔓辅助拨送至螺旋输送绞龙。作业时,保证弹齿齿尖在回转过程中最低点离地面有一定距离,随着机具前进和拨禾轮转动,甘薯秧蔓在捡拾装置的拨送作用下,向上向下输送至螺旋输送绞龙,再由螺旋输送绞龙归集到一侧,完成甘薯秧蔓的切送归集过程。捡拾装置由捡拾弹齿、输送板、支撑板、主轴、弹齿安装座、传动轮组成,主要结构如图5所示。

图5 捡拾器结构示意图

2.2.1 弹齿间距确定

弹齿间距指相邻两个弹齿之间的距离。弹齿间距的大小影响着拨送秧蔓的效果,间距过大,弹齿无法挑到切割后的秧蔓,导致漏拨;间距过小,增加制造成本和难度,输送板宽度减小,输送效果差且容易发生堵塞。

弹齿间距根据切割后的甘薯秧蔓的长度确定,选取经拨禾切割装置切割后的秧蔓50份样本,测得其平均长度为148 mm,最长为200 mm,最短为111 mm。只要弹齿的间距小于切割后甘薯秧蔓的长度,理论上就能保证甘薯秧蔓被弹齿挑起输送至螺旋输送绞龙,因此确定弹齿间距为100 mm,工作幅宽为1 000 mm,所以设置11排弹齿10个输送板。

2.2.2 捡拾器转速确定

为了将切割后的秧蔓辅助拨送至螺旋输送绞龙,避免秧蔓堆积过多造成阻塞以及增加不必要的动力消耗和磨损,造成输送效果差,需要确定捡拾弹齿的线速度。弹齿线速度取决于弹齿长度和捡拾器转速,在拨禾轮转速和机具行进速度确定的情况下,若捡拾器转速过小,会造成秧蔓漏拨掉落至地面,且大量的秧蔓会堆积在输送板上容易造成堵塞;捡拾器转速过大,增加动力消耗和加剧磨损,捡拾器稳定性变差。因此,捡拾器转速对切割后甘薯秧蔓的拨送传输效果至关重要。在捡拾器工作的回程点要有向后的力,才能实现有效地将秧蔓拨送,避免堵塞。需要满足弹齿齿尖线速度Vc大于机具前进速度Vm,弹齿齿尖线速度Vc大于拨禾轮的线速度Vb[13]。

(8)

(9)

又因Vb>Vm,则Vc>Vb>Vm,Vb=0.9 m/s,所以有

(10)

式中:n1——捡拾器转速,r/min;

r——弹齿的回转半径,mm。

结合拨禾轮的直径以及现有的花生捡拾联合收获机和稻草捡拾收获机的弹齿回转半径,将该机的回转半径确定为200 mm,可得捡拾器的转速大于42.99 r/min。避免增加不必要的动力消耗和磨损,要求捡拾器转速尽量小,将其确定为43 r/min。

2.2.3 弹齿排数确定

在捡拾器转速确定的情况下弹齿排数越少,弹齿“空回”的时间越长,越容易漏拨。弹齿排数过多,制造成本和难度增加且容易发生堵塞。避免秧蔓漏割和堵塞再结合花生捡拾联合收获机的捡拾弹齿排数,将捡拾器弹齿确定为6排。

2.3 输送装置

输送装置选用螺旋输送器,主要作用是将切割拨送后的甘薯秧蔓归集输送至割台一侧。螺旋输送器由罩壳、筒体、螺旋叶片、输送拨板、拨板安装底座、螺栓、轴头、传动齿轮等组成,如图6所示,其中:轴头与筒体通过螺栓连接、螺旋叶片焊接在筒体上、拨板与拨板安装底座螺栓连接、拨板安装底座焊接在筒体一侧。在传动齿轮的带动下,进入螺旋输送绞龙的秧蔓一边在螺旋叶片上滑动,一边沿筒体轴向一侧移动,移动至拨板处在拨板的拨送作用下经排秧口离开割台。

图6 螺旋输送器结构示意图

2.3.1 螺旋输送器结构参数确定

螺旋输送器的结构参数主要包括筒体直径、外径、螺距、螺旋升角、拨板数。为了防止甘薯秧蔓发生缠绕,筒体的周长应大于切割后秧蔓的平均长度,由上文知甘薯秧蔓的平均长度是148 mm,又考虑到甘薯秧蔓数量过多,本机将筒体直径设计为200 mm,螺旋叶片的外径D4为400 mm。

螺距的大小影响螺旋输送器的工作效率和效果,螺距过大容易发生堵塞,螺距过小输送效率太低。对于水平布置的输送器,参照玉米秸秆螺旋输送器的设计,取螺距与外径之比为0.6,则螺距E为240 mm。螺旋叶片内任意点的法线与轴线间的角为螺旋升角,螺旋叶片上螺旋升角的计算公式如式(11)所示[14-18]。

(11)

式中:Ci——螺旋叶片上任意一点到轴线的距离,mm。

由螺旋升角的计算公式可知螺旋升角在螺旋叶片上由内向外逐渐减小,螺旋叶片内侧螺旋升角γ1=71.9°,外侧螺旋升角γ2=36.1°。

2.3.2 螺旋输送器运动参数确定

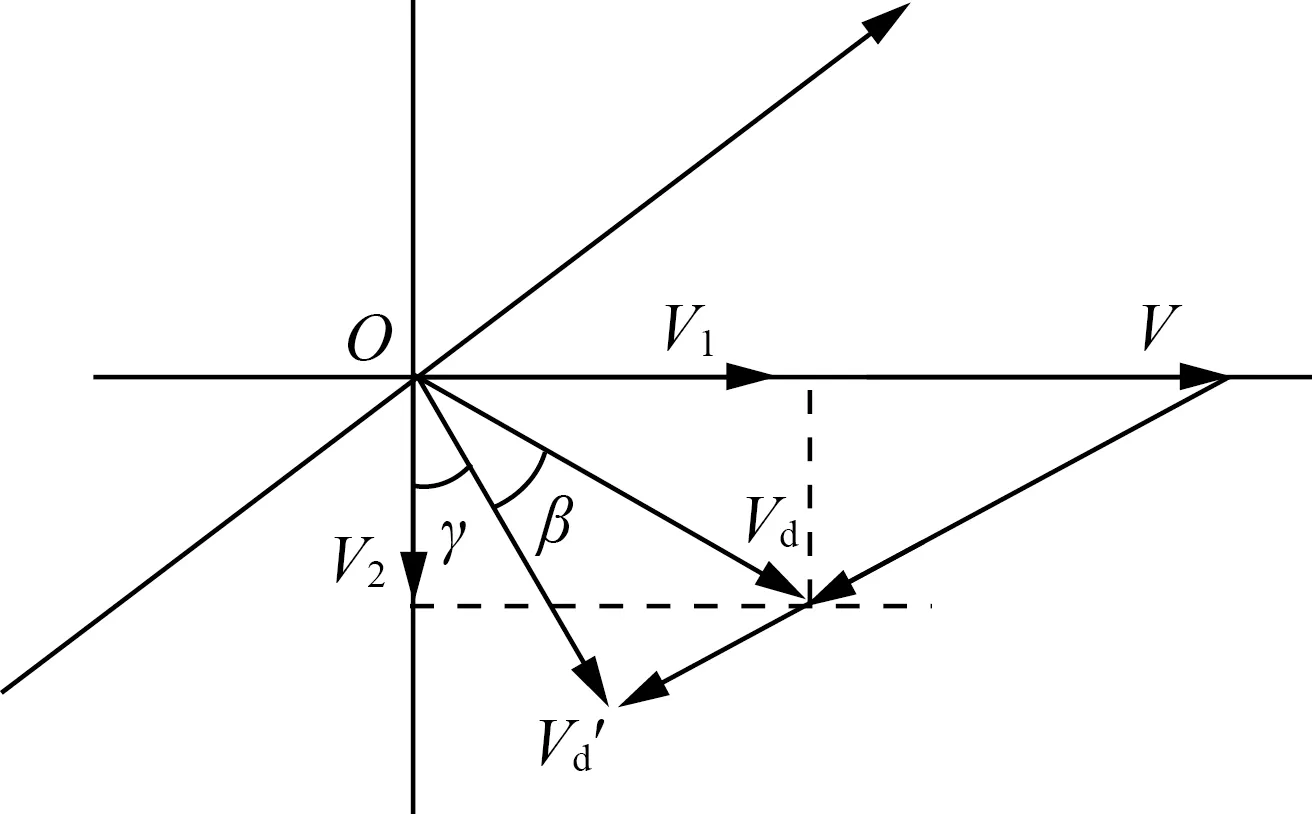

甘薯秧蔓在输送过程中是轴向运动和径向运动的复合运动。将秧蔓看作一个质点Q把叶片沿螺旋线展开在任意点O进行动力学分析,设螺旋输送器角速度为ω,质点Q处半径为R,螺旋升角为γ,秧蔓和螺旋叶片间的摩擦角为β,对质点Q进行运动分析如图7所示。

图7 Q点受力分析图

秧蔓在螺旋输送器内的运动可以分解为轴向分速度V1和圆周方向分速度V2。

V1=Vdcos(γ+β)

(12)

V2=Vdsin(γ+β)

(13)

如图7所示,利用速度三角形可知

(14)

(15)

(16)

式中:V1——O点轴向速度,m/s;

V2——O点圆周方向速度,m/s;

Vd——O点的绝对速度,m/s;

Vd′——O点的切向速度,m/s;

β——秧蔓与叶片间的摩擦角,(°);

γ——螺旋升角,(°);

n1——螺旋输送器转速,rad/min。

秧蔓输送的效率与螺旋输送器转速、螺旋升角和摩擦角有关,在转速和螺距一定的条件下,螺旋升角越大O点的轴向速度V1越小。

3 田间试验与分析

3.1 试验条件

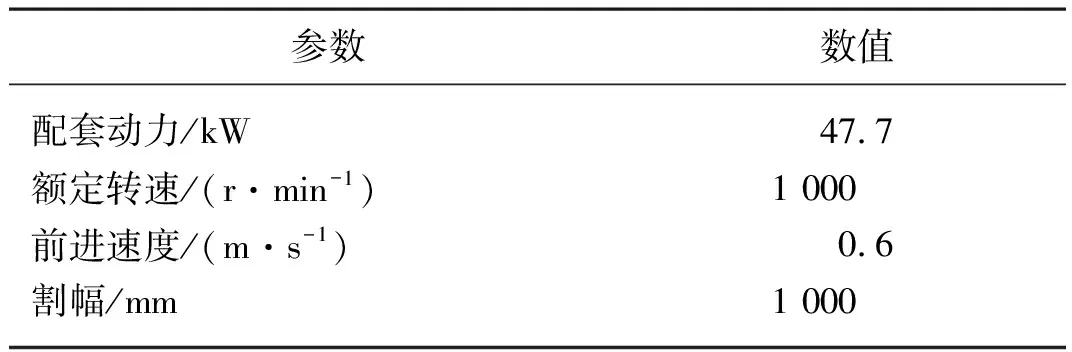

2020年10月,在山东省威海市文登区甘薯试验田开展样机田间试验。机具主要技术参数及试验田条件及种植技术参数如表1、表2所示。

表1 机具主要技术参数Tab. 1 Main technical parameters of machines and tools

表2 试验田条件及种植技术参数Tab. 2 Experimental field conditions and planting technical parameters

3.2 试验方案与结果分析

依据GB/T 8097—2008《收获机联合收获机试验方法》、GB/T 5262—2008《农业机械试验条件测定方法的一般规定》对甘薯秧蔓收获机专用割台进行田间作业性能试验。

每次田间试验时,整机稳定作业20 m,在该区域内随机选取3垄600 mm×1 000 mm区域作为测试区域,测量区域内甘薯秧蔓的留茬高度、遗留秧蔓数量及长度,重复试验三次,并取秧蔓留茬高度以及遗留秧蔓数量的平均值。对归集在割台一侧的甘薯秧蔓进行称重并在试验时进行计时,通过式(17)~式(19)计算割台的喂入量Fm,割台漏割率Sw,伤薯率Hb。机器的行走速度为0.6 m/s,割台工作效率为0.45 hm2/h。样机的各项性能指标与试验结果如表3所示。

(17)

式中:Wm——归集后秧蔓的重量,kg。

(18)

式中:Wp——漏割秧蔓的重量,kg;

W——秧蔓的重量,kg。

(19)

式中:Bn——破损甘薯的个数,个;

B——甘薯的总个数,个。

表3 样机性能指标与试验结果Tab. 3 Performance index and test results of the prototype

作业后的甘薯秧蔓留茬平均长度为46.33 mm,符合甘薯收获作业留茬要求,割台喂入量达1.2 kg/s,秧蔓收净率达90%以上,伤薯率仅为0.45%,各项指标均已达标。作业过程中甘薯秧蔓喂入输送顺畅,拨禾切割装置、捡拾装置、螺旋输送装置均无秧蔓缠绕、堵塞,该甘薯秧蔓收获机专用割台有效解决了甘薯收获前秧蔓处理的问题,对提升我国甘薯全程机械化水平具有重要意义。

4 结论

1) 设计了一种拨禾切割式甘薯秧蔓收获机专用割台,包括拨禾轮、仿垄型割刀、捡拾器、螺旋输送绞龙、圆盘割刀等部件,能够实现甘薯秧蔓顺畅切—送—归集,解决了甘薯秧蔓收获机切割装置和喂入装置缠绕、堵塞、堆积等问题,提高了甘薯秧蔓割台的输送能力,有效解决了甘薯秧蔓难以切割归集的问题。

2) 设计了拨禾切割装置,根据垄宽设计拨禾轮工作幅宽为1 000 mm,直径为870 mm,为保证切割后的秧蔓符合留茬要求,中间的割刀安装距离定为50 mm,其余割刀和弹齿交错均匀分布;设计捡拾器转速为43 r/min,弹齿间距为100 mm;设计螺旋输送器内径为200 mm,外径为400 mm,螺距为240 mm。

3) 样机以0.6 m/s的作业速度进行田间试验时,整机工作性能稳定,甘薯秧蔓喂入顺畅,喂入量为1.2 kg/s,收净率达90%以上,伤薯率仅为0.45%,整机作业效率为0.54 hm2/h,各项指标均达到或超过设计技术指标。