基于PLC的智能搬运机器人控制系统设计

李静如

(江苏省东海中等专业学校,江苏 连云港 222300)

在各个领域的生产活动过程中物料搬运都是必不可少的,这项工作长期存在,具有较强的重复性,企业需求量比较大[1-3]。怎样才能在缩减人手的同时提高搬运效率,这一问题逐渐引起了相关企业的高度重视,而工业搬运机器人的诞生就是对这一问题的有力回应[4-5]。搬运机器人可以在生产中降低劳动力成本,提高生产效率,实现企业经济效益的提升[6-8]。本文利用PLC技术实现了工业搬运机器人智能控制系统设计,该系统经过长期实测,不仅运行平稳、可靠性高,操作也十分简便,为相关的技术研究提供了借鉴。

1 工业搬运机器人机械结构及运动学分析

当前,工业搬运机器人已经在工业领域的众多企业中得到了运用,尤其是在生产流水线、库房之中,由于搬运物品类型众多,具体场景也有所不同,需要重点关注机器人在运行中如何规避化学原料、油污等的不良影响,确保其始终都能处于有序运行之中[9]。通常情况下,工业搬运机器人并非独自运行,还需要其他电气设备的配合与辅助,这就需要考虑增强不同类型电气设备的抗干扰与电磁兼容能力[10]。

工业搬运机器人应用场景较多,为了更好地适应外界环境,需要具备良好的外部检测功能。在工作实践中,搬运机器人要把来自生产线中的货物整齐地码放于托盘中,要及时获取与来料位置有关的数据信息,也要动态化监测整个搬运过程及堆垛区域接料装置的运行情况,不得有任何工作人员进入操作空间之中,需要考虑到与之相关的安全生产问题。因此,机器人在运行中需要实时监测整个工作空间,一旦遇到突发状况需要及时发出警报并进行有效处理。

1.1 机器人机械原理

1.1.1 工业搬运机器人机械结构

对当前的机器人结构进行深入分析与探究,结合实际生产需求,从机械动力学视角出发对工业搬运机器人的机械结构进行研究。实际上,此类机器人的主体部分与平衡吊的机械结构具有较强的相似性,主要是靠手臂部分的平行四连杆机构实现运动功能,这一结构不仅能稳定地传递运动,也能对运动位移起到放大的作用,还可以根据具体情况转变位移。此类机构是闭环机构,其机械刚度及牢固性与开环机构相比更高。

1.1.2 传动结构

为了让机器人能顺利完成搬运动作,确保其能在水平方向灵活运转,设计了具有四个自由度的机械结构。把平行四连杆机构运用于手臂部分,可以对末端执行器起到推动作用,使其灵活地在竖直方向进行移动。与此同时,末端执行器也会受到水平方向丝杠副的作用,可以在水平面上自如地发生移动。这种类型的机械结构设计,可以避免机器人在运行中出现大量反解计算,预防无解、多解的现象产生。在为工业搬运机器人设计机械结构时,把限位开关运用于所有关节之中,如果机器人在运行中出现故障,不能按提前设定的程序运转,限位开关能对其起到保护作用,避免发生严重破损,同时也能保障操作者的生命安全。

1.2 机械参数设计研究

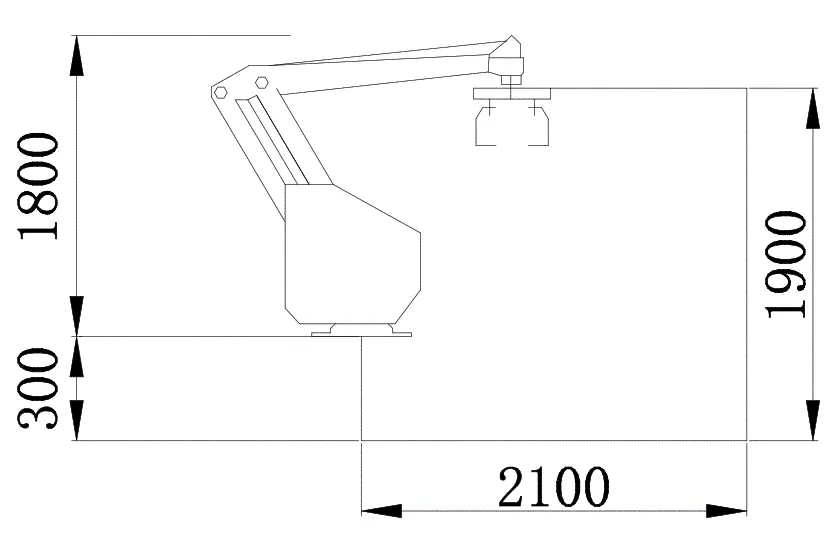

机器人的作业空间实际上就是末端执行器在三维空间中可移动的所有位置点的总和。灵活作业空间就是机器人能以多样化的姿态移动且能到达的工作空间。在设计机器人控制系统时,要充分意识到作业空间参数的重要性,机器人的本体只能在特定的作业区域中开展工作。机器人每执行完一个指令之后,都要反复进行测量与对比,得到准确的误差值即为重复定位精度。搬运机器人的作业空间如图1所示。

图1 作业空间示意图

1.3 作业空间分析

机器人手臂不可能无限延伸,其活动区域是有限的,在使用之前要准确地把握住其作业空间范围,精准设定物料起点与终点。搬运机器人做出的每一个动作都是按比例进行的,其末端执行器速率与位置的调整,需要从水平与竖直两个方向对伺服电机的轴系进行操控。机器人末端执行器在垂直方向的移动距离最大能达到垂直轴系移动距离的5倍,在水平方向的移动距离,最多能达到水平轴系移动距离的6倍。这是因为机器人本体在转动中,一直以底座中心为圆心,由此形成了圆柱环式的作业空间。

2 搬运过程分析及轨迹规划

在机器人设计之中,底层设计必须科学合理,轨迹规划是重要内容之一。要考虑到搬运机器人的作业环境与任务,对其移动轨迹进行规划,准确地描述其移动路径,对每一个关节移动的位置、速度等进行计算,由此获得移动轨迹。

在设计搬运机器人的运动轨迹时,最常用的就是关节空间设计法,在关节空间之中设计轨迹,要为末端执行器的起点与终点设定位姿,在此基础上以插值的方式对关节坐标实施处理,继而对关节移动轨迹进行描述。需要关注的是,关节轨迹会受到部分条件的约束,应在符合这些条件的前提下,选择合适的关节插值曲线函数,由此获得多套移动轨迹设计方案。

为搬运机器人设计运动轨迹并进行计算,不需要使用过于复杂的计算方法,在这一环节不至于耗费过多的精力。从目前机器人领域的发展情况看,如果在设计中遇到关节变量加速度发生突变的情况,就会形成强烈的刚性冲击,机器人在启、停时,末端执行器就会发生抖动现象。为了解决这一问题,部分设计者尝试把多项式插值运用于机器人轨迹设计之中,采取这种方式之后,尽管机器人在工作中的角度、角速度等关键变量的连贯性得以增强,但在起点与终点处的加速度连贯性却得不到保证。分析机器人的作业特征,参照各插值轨迹的具体特征,把机器人在启、停两个时间节点的加速度突变予以消除,增强其移动的稳定性。可见,在设计机器人运动轨迹时,这是一种较为有效的计算方法。当搬运机器人的自由度达到了3以上,运行参数结果并不唯一,计算过程复杂且难度较高,由于搬运机器人在作业中需要频繁“取-放”,这里运用了“4-3-4”三段轨迹法设计。

对工业搬运机器人设定了“4-3-4”的轨迹,具体搬运流程如图2所示。

图2 搬运作业流程图

“4-3-4”轨迹规划法的运用,不仅把计算量控制在合理范围之内,增强了运动轨迹的平滑性,同时有效避免了突变现象的出现。

3 运动控制系统设计

3.1 总体设计

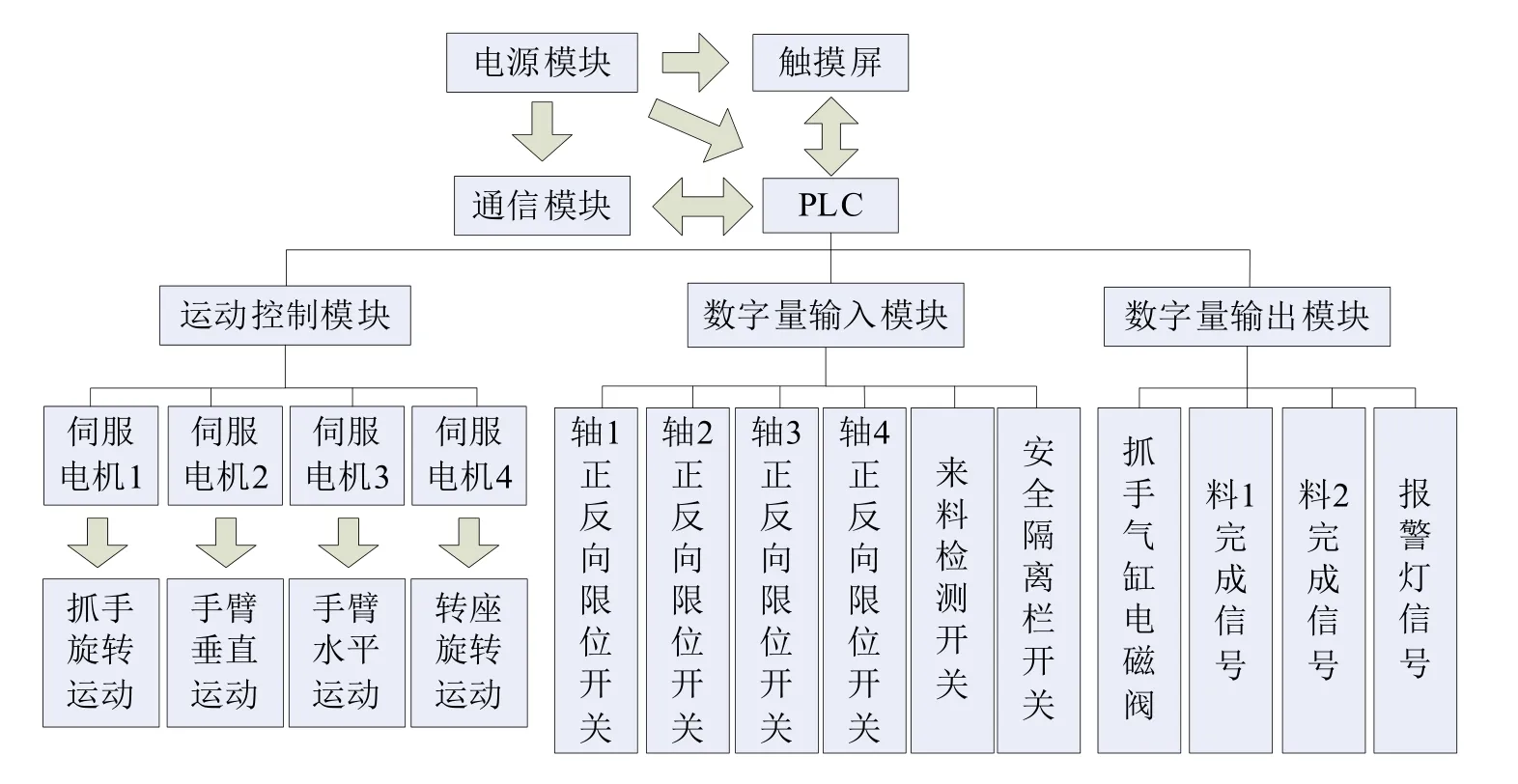

PLC是智能搬运机器人运动控制系统的核心,该控制系统结构如图3所示。终端操作设备采用了触摸屏,借助于触摸屏读取或写入指令,对整个系统的运行情况进行监控。整个PLC系统由F3PU10-0S提供电源,通信模块采用了以太网接口,型号为F3LE11-0T,与外部设备之间有良好的通信往来。

由图3可知,PLC在对所有的轴伺服驱动器进行控制时采用的是运动控制模块,不仅带动了机器人抓手、手臂、底座的运动,而且能根据具体情况使其在水平与垂直两个平面运动。在对电机轴限位进行检测时,需要运用数字量输入模块,也可以借助于这一模块输入外部信号,对电磁阀进行控制,把信号输送给外部装备。

图3 智能搬运机器人控制系统结构

3.2 机器人原点回归程序设计

3.2.1 原点回归的原理

在机器人的工作空间中,坐标系初始位置即为原点,当四个工作轴都处于极限位置时,则可以找到基准点,末端执行器在运转之中把物料送至指定地点之后需要终止移动操作,这就是停放点。在搬运物料过程中,机器人如果遇到了突发事件或受到了外部事物的干扰,则会发生作业终止的情况,这时排除故障后要重新返回原点,确保正常的搬运作业继续开展。为了产生这样的控制效果,需要机器人的每一个关节都具备原点回归的功能,且保证精准性。原点回归可分三步:一是运动控制系统消除故障后,末端执行器要由停放点回归基准点;二是末端执行器由基准点到工作空间坐标系原点之间的移动;三是对PLC中的所有电机轴位置数据进行清零处理,为机器人重新完成搬运任务做好准备。

3.2.2 原点回归的过程

本文运用的原点回归功能是在自动模式下进行的,由图4可知,原点回归时先要把四个电机轴的JOG运转调整到同一个时间段中,当每个轴碰触到限位块的一刹那,及时对位置数据进行精准记录,所有电机在这一刻都要停止运转,基准点即为这一时刻机器人末端执行器的位置。在此之后,每个电机轴都沿着反方向开展直线插补运动,由于基准点至原点之间的距离保持不变,直线插补指令位移数据也保持不变,可以运用PLC程序反运算求出。到达原点后,要对PLC的位置数据进行清零处理。这种方法最合理之处,就是机器人由基准点移动至原点的过程中只需要按PLC程序设定轨迹,不需要多次对编码器进行读取,原点回归迟滞问题得到了妥善解决,原点回归的精确度、速度由此提高。

图4 新的原点回归流程图

4 结语

随着工业技术的发展,机器人技术已在各领域得到一定应用。智能搬运机器人是现代化制造企业中的重要设备,研发制造高速、可靠、节能的智能搬运机器人,具有重要的学术价值与广阔的市场前景。本文设计的搬运机器人轻便小巧,且控制系统功能多样、运行稳定,在搬运过程中能代替人工进行分拣、装卸工作,有效降低了人力成本,提高了物料搬运效率。