车载大惯量运动平台双电机驱动控制策略

李方俊,王生捷,李俊峰,王利

(1.北京机械设备研究所,北京 100854;2.中国长峰机电技术研究设计院,北京 100854)

0 引言

相对于地面大惯量运动平台,车载方式由于机动性高、轻量化的特点在诸多领域中得到了越来越广的应用。但受限于车身质量与体积要求,车载大惯量运动平台无法做到与地基模式同样的结构尺寸及刚度,给车载大惯量运动平台的快速及高精度控制带来了不小的挑战,具体体现在:1)系统结构刚度不足,大惯量装置的快速启停将给系统带来不小的加速度冲击,引起系统大惯量挠性结构的低频抖动;2)传动机构中尤其是末端齿轮传动结构齿隙的存在,造成了驱动力矩的不连续性,当系统运行在齿隙中时,负载的大惯量特性将对传动机构造成较大的刚性冲击,影响了其使用寿命且加剧了系统的抖动问题;3)大惯量伺服系统的滞后效应导致系统响应速度较慢,动态跟踪精度低,难以满足实际应用场景下的需求。为了提高大惯量伺服系统的动态特性与控制精度,国内外学者进行了诸多方面的研究:如文献[1]提出了一种基于功率和性能指标等约束条件下的模型预测控制算法,并利用双无迹卡尔曼观测器对惯量扰动进行补偿,提高了大惯量伺服系统的响应速度及定位精度。文献[2]设计了滑模控制器,解决了大惯量伺服系统在启动、停止阶段惯性转矩过大的问题。文献[3]研究了车载大型导弹发射装置的电驱快速起竖问题,提出了一种基于运动规划的模糊恒功率控制策略。文献[4]提出了针对桥式起重机的无残余振动S曲线运动规划方法,并与输入成型技术相结合,解决了大惯量伺服系统内的柔性结构抖动问题。文献[5]针对大惯量航天器太阳帆板运动过程中的残余振动,提出了基于输入整形前馈控制的抑振算法。但以上方法依赖于研究对象的数学模型与各阶模态信息,且本文仅依靠单独的控制器同时负责系统方位、俯仰双通道的运动控制,控制芯片计算能力有限且CAN总线负载率不宜过高,故以上控制算法难以应用于本文研究对象。

本文针对车载大惯量运动平台,提出了一种方位、俯仰双通道均采用双电机驱动的控制策略,此方法不依赖于传动间隙的数学模型来设计控制算法,更利于工程实现[6-10]。通过对两侧电机施加动态变化的偏置力矩,相当于给末端齿轮传动结构施加一定大小的预紧力来补偿齿隙的影响,同时利用交叉耦合均速负反馈的方法保持两侧电机的转速一致性,减小电机间转速波动对传动结构的冲击;为了抑制大惯量挠性运动平台的低频抖动问题,设计了速度曲线规划的方式来对平台运动过程进行管理,削弱了系统启动阶段过大加速度对结构的影响,同时利用速度规划指令前馈补偿的方式,提高了系统的动态响应能力及跟踪精度,使得所研究的车载大惯量运动平台伺服控制系统满足设计要求。最后通过联合仿真实验证明了本文所设计双电机同步消隙策略的有效性,而后在车载大惯量运动平台上进行了本文算法的实验验证。

1 伺服系统传动部分数学建模分析

车载大惯量运动平台的系统结构框图如图1所示,为了获得较大的减速比与驱动力矩,机械传动结构选择了齿轮传动的方式[11-12];为了克服齿轮传动结构中齿隙的影响,系统设计为方位与俯仰双通道的双电机驱动控制方案,双电机驱动策略相对于单电机驱动方式,齿轮传动结构所受应力更小,同时双电机驱动也能起到单侧电机运行故障失效时容错控制的作用。由于控制策略相似,本文仅以方位通道为例展开系统的建模分析。

系统的驱动电机选择为永磁同步电机(PMSM),由于其结构紧凑、功率密度大、转矩波动平稳的特点,在诸多领域得到了广泛应用[13-15]。永磁同步电机常采用矢量控制的方法,其数学模型在同步旋转坐标系(电机d-q轴坐标系)下可表示为

(1)

式中:Ld、Lq为d轴、q轴电感;Ud、Uq为电机d轴、q轴电压;id、iq为电机d轴、q轴电流;R为电子电阻;ωe为电角速度;Te为电机电磁力矩;λf为转子磁链;np为电机极对数。

电机经过减速器后的动力学方程可表示为

(2)

式中:Jm1、Jm2为电机转动惯量;Jr1、Jr2为减速器等效转动惯量;Bm1、Bm2为动摩擦因数;θ1、θ2为电机转动机械角度;M1、M2为减速器输出力矩;i为减速器减速比。

减速器末端小传动齿轮的动力学方程为

(3)

式中:Jg1、Jg2为小齿轮转动惯量;θg1、θg2为小齿轮转动角度;Bg1、Bg2为动摩擦因数;Mg1、Mg2为齿轮结构间的传递力矩。

大齿轮及末端负载装置的动力学方程为

(4)

式中:MG为负载装置的驱动力矩;JG为装置的转动惯量;θG为大齿轮及末端负载的转动角度;BG为动摩擦因数;TL为扰动力矩;iG为齿轮传动结构的减速比。

由于齿轮传动结构中齿隙的存在,驱动力矩在电机端传递至末端负载时并非连续变化,从现应用最多的齿隙死区模型(5)式中可看出[16-17]:齿轮传动结构内的驱动力矩大小与齿轮的刚度系数K、动摩擦因数c和齿隙的大小Δ有关,且传递力矩的大小会随着齿轮啮合过程中齿隙的变化而变化,但传统的数学建模仿真方式无法实现这一动态变化过程。

Mg1,g2=

(5)

2 双电机同步消隙控制器设计

为了克服齿轮传动结构中齿隙的影响,本文提出了双电机同步消隙的控制策略来对传动间隙进行补偿,包括双电机转速同步控制器和变偏置力矩消隙控制器的设计[18-20]。

2.1 双电机转速同步控制器

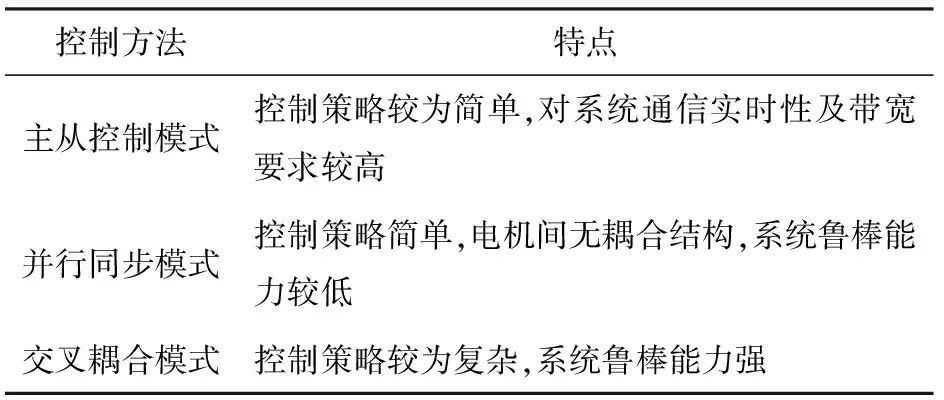

尽管在变偏置力矩消隙控制器的作用下系统的传动间隙得到了有效补偿,但由于电机参数的差异性和系统偏载力矩的存在,两侧电机的转速难以保持一致,而两侧电机转速的偏差将引起系统结构的冲击,常见的现象就是齿轮结构的打齿,系统在高速运动时会伴随明显的异响声。因此为减小传动结构的磨损,延长其机械使用寿命,本文将采用双电机转速同步控制的方法来保持两侧电机转速的均衡。目前最广泛应用的双电机转速同步控制方法有主从控制模式、并行同步控制模式和交叉耦合控制模式[21]。各控制模式的特点如表1所示。

表1 双电机同步控制策略比较

文献[22]以主从控制模式为基础设计了金刚石线切割机的双电机水平轴进给系统,系统采用实时工业以太网的通信方式连接控制器与驱动器,实验结果证明了在实时工业以太网的作用下,主从电机间的通信延迟率较低,能得到较好的双电机同步效果。文献[23]以EtherCAT总线为基础设计了并行同步模式的双电机联动系统,即将同样的转速指令传递给两侧电机的转速环,考虑到负载不平衡引起的同步误差,采用了扰动辨识及前馈补偿的算法来提高同步精度。

2.2 变偏置力矩消隙控制器

变偏置力矩消隙控制器主要依靠速度环的输出指令/电流环的参考输入指令来动态分配给两侧电机的偏置电流指令,其原理框图如图3所示。

由图3可见:在参考电流指令阈值在AB与DC段外时,表明负载力矩较大,两侧电机将共同驱动负载运行,为了提高电能利用效率,此时电机端的偏置电流指令大小应该为0;当参考电流指令阈值在AB与DC段内时,偏置电流大小在此区间内呈线性衰减,表明随着负载力矩大小的增加,系统的两侧电机由初始偏置状态向共同驱动负载运行状态进行过渡;当参考电流指令阈值在BC段内时,表明此时载荷较轻,两侧电机处于互相偏置状态,机械结构内的传动间隙包括齿隙将被电机的互相阻碍运动所补偿。通过变偏置力矩消隙控制器的作用,伺服系统无论在轻载或者重载、正向或者反向的运动条件下始终保证至少有一侧齿轮传动结构保持接触状态,系统的驱动力矩不会经过死区而导致非连续变化,从而影响到系统的动态性能。

本文所设计的变偏置力矩曲线表达式为

(6)

(7)

(8)

实际工程应用时为保证消隙功能的可靠性,IA常选为额定电流的10%~30%,而Isatuation与IB大小的设置决定了变偏置力矩变化的斜率,应根据实际负载情况调试确定。消隙控制器的加入能帮助双电机同步驱动系统克服齿隙的影响,进一步提高同步精度与减小齿轮结构间的碰撞冲击次数。

3 速度曲线规划及前馈补偿

由于本文车载大惯量运动平台类似大惯量悬臂梁的结构特点,其在系统快速启动过程中较大的加速度变化易激发结构自身的低频特性,使得结构在运动过程中仍伴随着自身的晃动,不仅影响了系统的动态特性,也将影响系统的控制调转精度。

3.1 速度曲线规划

为避免系统快速启动过程中过大的加速度引起对结构的冲击,本文提出采用速度曲线规划的方法来减缓系统的启动过程,从而削弱大惯量挠性结构的抖动现象。即根据系统的位移指令、最大速度及最大加速度要求,结合系统目前的运动速度及位置到达速度计算出不同时刻的位置指令发送给系统的方位伺服通道与俯仰伺服通道。

设定系统的位移指令为S,初始速度大小为vini,位置到达速度大小为vachi,系统运行最大速度为vh,系统实际运行的最大速度为vmax,系统运行加速度大小为aacc,减速度大小为adec;可将位移大小S分为匀加速段大小Sacc、匀速段大小Sstd以及匀减速段大小Sdec。

由此可计算出系统的匀加速段时间大小tacc及位移大小Sacc为

(9)

匀速段时间大小tstd及位移大小Sstd为

(10)

匀减速段时间大小tdec及位移大小Sdec为

(11)

根据上述位移及时间大小的表达式,可得到速度曲线规划下的位置指令为(设定系统运行时间为t,系统实时位置指令为P,系统初始位置为Pini,实时速度指令大小为v,实时加速度指令大小为a):

当0≤t≤tacc时:

(12)

当tacc≤t≤tacc+tstd时:

(13)

当tacc+tstd≤t≤tacc+tstd+tdec时:

(14)

系统实际运行的最大速度为vmax与设定运行最大速度vh的关系可表示为

(15)

式中:vt,max为理论情况下系统所能达到的最大速度,其根据(15)式可计算出:

(16)

通过比较vh与vt,max的大小可计算出系统实际运行的最大速度vmax为

vmax=vmax,vh≥vt,max

vmax=vh,vh (17) 为克服大惯量运动平台的滞后特性,使其实际运行过程中的位置曲线能跟踪上预设速度曲线规划出的位置指令,本文提出了速度指令前馈补偿的方式来提高系统的响应速度及动态跟踪精度,即利用速度曲线规划下的实时速度指令乘以前馈系数后补偿至系统的速度环,其原理图如图4所示。 图4中速度指令前馈系数的设计原理如图5所示。 假设控制器所规划的速度曲线为图5中的理论参考速度指令信号曲线,当系统能按照所规划轨迹运动时,由位置环控制器输出的速度环参考指令信号应与理论参考速度指令信号曲线一致,而由于大惯量伺服系统的滞后特性,导致系统的动态跟踪误差较大,致使位置环控制器输出离理论参考速度指令信号偏差较大;而速度指令前馈补偿的意义正是提高位置环控制器输出与理论参考速度指令信号的符合度,从而减小位置的动态跟踪误差。 考虑到伺服系统电流环的控制回路,可得到系统电流环的开环传递函数为 (18) 式中:kp_cur为电流环控制器比例系数;τ为控制器时间常数;Kpwm为逆变器增益系数;Tpwm为逆变器延时时间常数;T1为电流环滤波器时间常数。可将(18)式进一步化简为 (19) 式中:Tcur、TΣ为电气时间常数,Tcur=Lq/R,TΣ=Tpwm+T1;通常情况下电气时间常数较大,系统采用零极点对消的方式将电流环开环传递函数校正为Ⅰ型系统,令τ=Lq/R,则校正后电流环开环传递函数为 (20) 式中:K=kp_curKpwm/(τR)。校正后电流环的闭环传递函数可表示为 (21) 按照2阶系统最佳阻尼比设计KTΣ=0.5,可得电流环控制器参数为 (22) 本文在单电机驱动伺服系统转速环控制器参数设计方法的基础上提出了双电机驱动伺服系统转速环控制器参数的整定规则。在大惯量伺服系统中,一般取电流环开环截止频率为速度环开环截止频率的数十倍,故在转速环内的电流环闭环传递函数(21)式可简化为 (23) 则转速环的开环传递函数可表示为 (24) 式中:kp_spd、ki_spd为速度环控制器比例与积分增益系数;kT为电机力矩系数;J为电机端等效转动惯量。忽略掉系数较小的高阶项后。(24)式可化简为 (25) 式中:τspd=kp_spd/ki_spd。现在依据频域法对控制器参数进行设计,设定ωspd为速度环的开环截止频率,则 (26) 由上式可得单电机驱动伺服系统的转速环控制器参数为 (27) 式中:α为相角裕度;∠G(jωspd)为相位角。 考虑双电机驱动伺服系统的单速度环控制器参数整定规则,依据输出功率匹配的原则,假定有一虚拟单电机驱动系统,与双电机系统满足如下关系: I·(kT1+kT2)·ωm=I·kT3·ωm (28) 式中:kT1、kT2、kT3为各电机的力矩系数;I为电机驱动电流;ωm为电机输出转速。则可得到 kT3=2kT1=2kT2 (29) 进而可推导出双电机驱动伺服系统的单速度环控制器参数为 (30) 实际设计时为保证较大的中频带宽度,ωspd可选为电流环开环截止频率的1/10~1/20[24]。 根据(5)式可看出,齿轮传动结构间的传递力矩会跟随齿隙啮合过程而动态变化,采用纯数学仿真方式系统建模复杂且难以复现齿隙的这一动态变化过程,故为了确定本文所设计双电机同步消隙控制算法的有效性,采用Adams与MATLAB/Simulink软件联合仿真的方式来进行仿真实验。Adams内齿轮之间的相互作用以接触碰撞的约束形式进行仿真,更贴切实际的使用工况,基于Hertz弹性接触理论,将渐开线齿轮接触的问题视作两个变曲率半径圆柱体的碰撞问题,齿轮间的接触力大小[25]可表示为 (31) 式中:K为接触刚度系数;δc为接触穿透量;d为最大穿透深度;C为阻尼系数;e为材料刚度指数。Adams软件中的IMPACT函数能更清楚地表达齿轮传动系统中接触力矩的关系,可用来替代(5)式所示齿隙死区模型来模拟双电机同步消隙伺服系统内的齿隙与传动力矩的变化关系。 将在Creo中建立的三维模型导入Adams软件中,设置好各部分的约束形式与控制变量接口(与MATLAB/Simulink软件进行数据交互),然后生成可供Simulink软件进行调用的仿真模块,然后在Simulink软件中搭建完成系统的控制框图如图6所示,图6中,ωg1、ωg2为末端小齿轮转速,Ce1、Ce2为电机反电势系数。仿真实验主要用来验证变偏置力矩消隙控制算法及交叉耦合同步控制策略的有效性。 仿真所用永磁同步电机、减速器及齿轮传动结构参数如表2所示。 各环路控制器参数设计为:电流环闭环周期为10 000 Hz,滤波系数为0.01,电流环控制器比例增益为0.212,积分增益为13,变偏置力矩消隙控制器幅值为5 A,拐点电流为7.5 A和10 A;速度环闭环周期为100 Hz,滤波系数为0.1,速度环控制器比例增益为4,积分增益为0.1。现给定系统以周期为2 s、幅值为2 rad/s的正弦速度指令信号,得到主从控制模式、并行同步模式和交叉耦合模式下的两侧电机速度响应曲线如图7、图8所示。 从转速同步仿真实验曲线图可看出,主从控制模式下,在初始启动阶段有较大的同步误差,最大值为1.166 rad/s,随着系统的运行同步误差有减小的趋势,但由于主从模式下从电机的转速输入指令来自于主电机的转速反馈信号,故系统存在着固有的延迟特性,故转速同步误差持续在小范围内波动;而并行控制模式下,两侧电机间无反馈耦合,系统的刚度较大,故转速的同步误差相对于其他两种控制方式偏大且结构冲击次数较多;采用交差耦合的转速同步控制策略两侧电机转速一致性好,最大同步误差仅为0.507 rad/s,但仍存在周期性波动的转速误差,经分析主要受齿轮传动结构中的齿隙影响,两侧电机带动减速器末端小齿轮在大小不等的齿隙中啮合运动时,齿隙较小的一侧会先参与啮合运动而齿隙较大的一侧后参与会对原有的系统造成冲击,因此会存在转速波动从而引起同步误差;在引入了变偏置力矩消隙控制器后,交叉耦合模式下系统的两侧电机转速曲线图如图9、图10所示。 从图9、图10中可看出,加入变偏置力矩消隙控制器后,系统仅在初始阶段施加偏置力矩的缘故导致转速同步误差较大,最大值为1.701 rad/s,但当系统初始状态的齿隙被补偿掉以后,转速的同步误差迅速减小至-0.03~0.03 rad/s的范围内,且无明显的结构冲击现象,通过联合仿真实验验证了双电机同步消隙控制策略在车载大惯量运动平台上应用的有效性。 为验证本文所提出速度指令前馈补偿算法的有效性,在双电机同步消隙联合仿真模型的基础上进行如下实验:设置系统初速度为0 rad/s,加、减速度为1 rad/s2,最大速度为5 rad/s,到达速度为 0 rad/s,位移大小为35 rad,位置环比例系数为30,得到不同速度前馈系数下的系统位置响应曲线图11~图14所示。 从图11~图13所示仿真结果可看出,在[0,1]范围内通过增加前馈系数值相当于令速度前馈补偿信号不断逼近理论速度参考指令信号,从而不断减小系统的位置跟踪动态跟踪误差,加快了系统的动态响应能力,提高了系统的动态跟踪精度。但继续增加的前馈系数会致使系统出现“过补偿”现象,导致实际速度响应曲线逐渐与规划曲线偏离,反而增加了系统的动态跟踪误差,也会引起如图13、图14中速度曲线出现较大超调。仿真结果表明了当前馈系数选取为1时系统动态跟踪误差最小,系统速度曲线与规划速度曲线最贴合。 但由于仿真建模时均采用刚体模型,忽略了挠性结构的影响,实际实验时若直接将前馈系数选取为1,系统在加速度变化时可能存在较大的冲击,引起挠性结构的残余抖动反而会增加系统的最大动态跟踪误差,故应当再根据实验结果对前馈系数进行修正处理。 本文在前述设计控制策略的基础上,在某车载大惯量运动平台上展开了实验验证。系统转动惯量大小为105kg·m2数量级,方位与俯仰通道均采用双电机同步消隙的控制策略,并采用CAN-BUS作为控制器与方位驱动器与俯仰驱动器的交互总线。由于系统节点设备多、信息交互量大、总线带宽有限且保证总线负载率不能超过30%的特点,在控制器的设计中采用了分时查询与控制的策略,原理图如图15所示。 5.3.1 俯仰通道调转实验 现进行俯仰通道的连续调转实验如图16所示,设定预设转速曲线(见图17)最大速度为15°/s,加速度为20°/s2,系统从初始角度0°经3.2 s 调转至10°,再经过7.13 s从10°调转至50°,随后进行50°至5°的往复调转实验。为了提高俯仰通道的响应速度与动态跟踪精度,设定速度指令前馈系数为0.96,从系统俯仰通道的位置反馈曲线可看出:系统能按照预设速度曲线规划下的位置指令快速稳定运行,最大动态跟踪误差为0.83°,稳定静态误差为0°。 5.3.2 方位通道调转实验 方位通道以车体正前方为0°方向,进行顺逆时针-80°至80°的大角度调转运动如图18所示。方位通道上预设转速曲线(见图19)最大速度为25°/s,加速度为30°/s2,设定速度指令前馈系数为1;系统由-80°单次调转至80°用时约15 s,最大动态跟踪误差为1.35°,稳定静态误差为0.01°。 5.3.3 俯仰通道跟踪实验 对大惯量运动平台俯仰通道的跟踪能力进行实验测试,设定预设曲线的最大速度为2°/s,加速度为2°/s2,速度指令前馈系数为0.96,模拟对目标的竖直位置进行慢速跟踪;位置及速度响应曲线如图20、图21所示:系统的动态跟踪最大误差为-0.46°,稳态跟踪误差为0.01°。 5.3.4 方位通道跟踪实验 方位通道的跟踪实验参数设置为:设定预设曲线的最大速度为2°/s,加速度为2°/s2,速度指令前馈系数为1,模拟对目标的水平位置进行慢速跟踪;实验结果如图22、图23所示:系统的最大动态跟踪误差为-0.47°,稳态误差为0.01°。 从俯仰通道与方位通道的调转实验与跟踪实验结果可看出,本文所提出的双电机同步消隙控制策略与预设速度曲线规划及速度指令前馈补偿的方法能有效克服车载大惯量运动平台的低频抖动问题,系统响应速度快、动态跟踪精度高,满足车载大惯量运动平台的快速启动及稳定运行的需求。 本文针对车载大惯量运动平台刚度不足,系统快速运行与稳定控制之间存在的矛盾,提出了一种基于速度曲线规划的双电机同步消隙控制策略,并开展了Adams与MATLAB/Simulink软件的联合仿真及在105kg·m2数量级车载运动平台上的实验。得到如下主要结论: 1)双电机同步消隙策略能有效补偿传动结构中间隙、齿隙的影响,减小电机间转速偏差对传动结构的冲击,提高了系统的运行刚度。 2)采用速度曲线规划及前馈补偿的算法,能有效抑制大惯量挠性结构的快速运行过程中的抖动问题,提高了系统的动态指令跟踪精度,实验结果表明:系统位置响应曲线能稳定跟踪上位置指令曲线,调转实验俯仰通道动态误差最大为0.83°,静态误差为0°,方位通道动态误差最大为1.35°,静态误差为0.01°;跟踪实验俯仰通道最大误差为-0.46°,静态误差为0.01°,方位通道最大误差为-0.47°,静态误差为0.01°,均满足系统设计的指标要求,为车载大惯量运动平台的快速稳定控制提供了依据。3.2 速度指令前馈补偿

4 系统控制器参数设计

4.1 电流环控制器参数设计

4.2 转速环控制器参数设计

5 试验验证

5.1 双电机同步消隙联合仿真实验

5.2 速度曲线规划及指令前馈补偿联合仿真实验

5.3 车载大惯量运动平台的调转与跟踪实验

6 结论