汽封与平衡孔对透平级气动性能影响的数值研究

赵俊波,芦 昊,李燕飞,姚福锋

(中国船舶集团有限公司第七〇三研究所,黑龙江 哈尔滨 150078)

我国经济增长是能源消费需求扩大的最主要驱动,短期内提高能源利用效率依然是以降低资源消耗,减少碳排放为主要途径[1],电力行业的低碳发展对于我国实现2030年碳减排目标具有重要意义[2]。在“双碳”目标下,节能装备的设计和研发是重要支撑,与发达国家相比,我国的能源利用效率还相对偏低,因此加大节能设备研发是提高能源利用效率,实现碳排放达峰目标的重要抓手。

随着我国能源电力事业不断发展,汽轮机的热力参数也在提升。热力参数升高增加了级内压差,一方面导致叶栅通道内蒸汽泄漏量增大;另一方面导致作用于转子的轴向推力提升,影响机组的安全性。通常在冲动式汽轮机的静叶隔板根部和动叶叶顶设置迷宫式汽封结构,同时在动叶叶轮上设置平衡孔结构,使汽轮机安全高效运行,设计得当的平衡孔,还能显著降低透平级的流动损失[3]。Cofer指出通过静止部件和转动部件之间密封的泄漏损失占通流气动损失的近1/4[4],Barmpalias[5]指出适当延长静叶机匣延伸段长度能够通过减少转子入口空腔体积来降低泄漏损失,对提升级效率有好处。文献[6]指出迷宫式密封是通过将环形腔室内三维涡流的泄漏动能有效地耗散成热能,从而起到密封作用。陈阳等[7]通过对三级实验透平的数值模拟,研究了动叶叶顶间隙、静叶叶根与隔板间隙的泄漏对透平性能的影响。文献[8]研究发现隔板漏汽对叶型损失有比较大的影响, 应该尽量减少隔板漏汽以减轻对末级动叶根部流场的扰动。刘利宏等[9]认为合理设计平衡孔及前后隔板汽封,可以减少泄漏流导致的二次流动,改善叶栅内主流的流动。LUO[10]和刘网扣[11]的相关研究表明与无平衡孔的透平级相比,带平衡孔的级能够改善级效率。文献[12]的研究表明对冲动式汽轮机轮式转子中直平衡孔的开设降低了汽轮机运行效率并削弱平衡轴向正推力的作用,为提高汽轮机运行效率及安全性有必要对平衡孔结构进行优化设计。文献[13]针对平衡孔漏汽对透平级性能的影响问题进行了试验和数值研究,研究表明根部汽封间隙对级间吸漏汽量的影响很大,平衡孔面积在满足推力的前提下不宜开得太大。

目前对于湿蒸汽透平级内汽封与平衡孔对通流气动性能的研究较少,透平级性能对机组的经济性和安全性的影响至关重要。因此以某高转速汽轮机末三级为研究对象,建立含动静、叶汽封及平衡孔的真实汽轮机通流数值计算模型及不带静、叶汽封及平衡孔的通流数值计算模型,对比研究汽封及平衡孔对透平级气动性能的影响,以期为湿蒸汽透平级的设计优化提供指导。

1 数值计算方法

1.1 几何建模

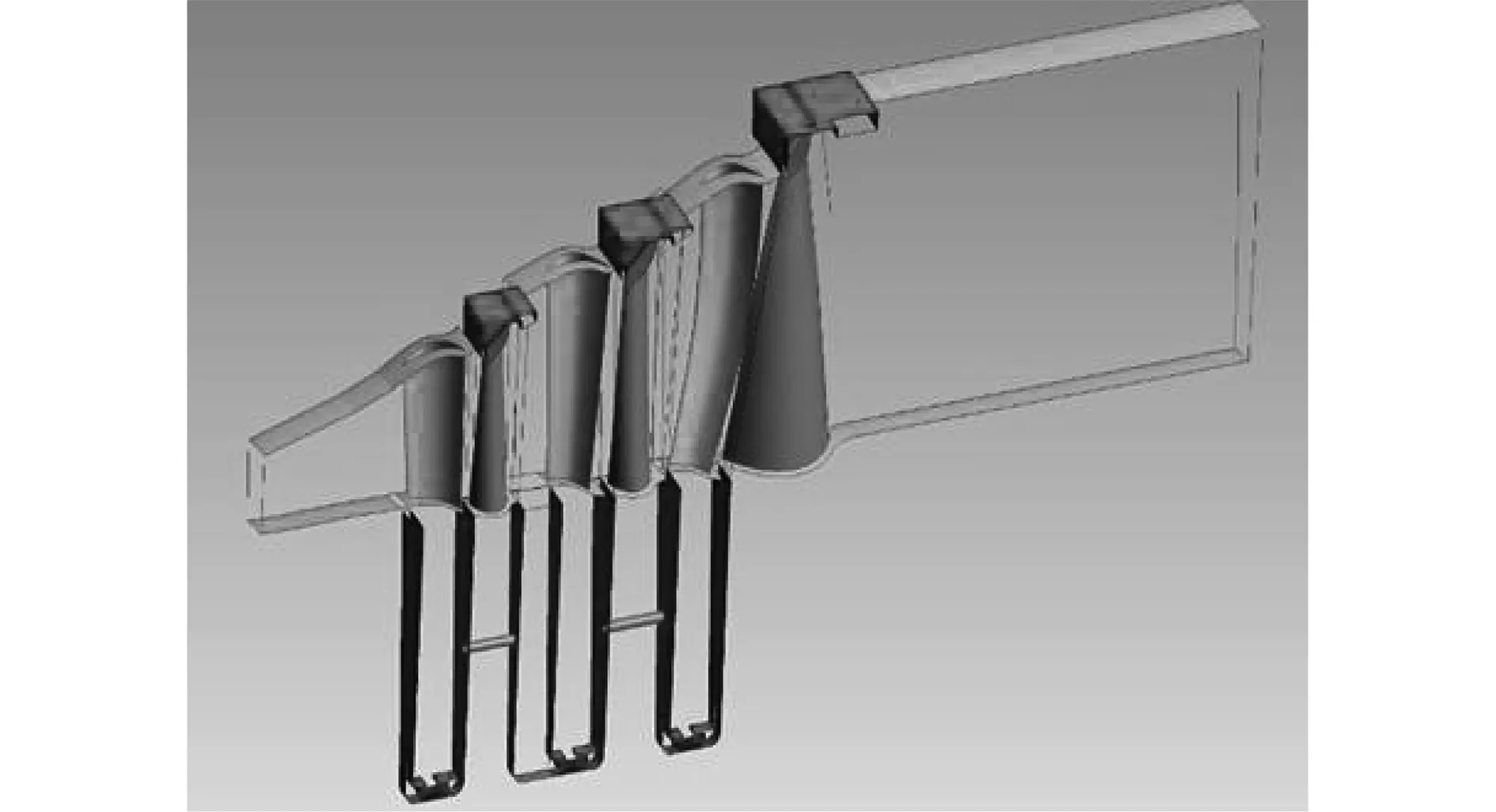

图1给出某高转速汽轮机末三级几何模型示意图,几何模型含有静叶隔板汽封、动叶叶顶汽封,前面两级叶轮各设有一个等效平衡孔。动叶和静叶的汽封结构均采用高低齿形式的迷宫式汽封,其中动叶叶顶汽封采用斜齿形式,齿数为3,动叶的径向间隙充分考虑动叶在高温和高速旋转状态下的伸长率,动静间隙设计为6.3~10.3 mm;静叶的隔板汽封平齿形式,平齿与底部间距为5.9 mm,齿数为10。

图1 汽轮机末三级(带汽封及平衡孔)计算模型

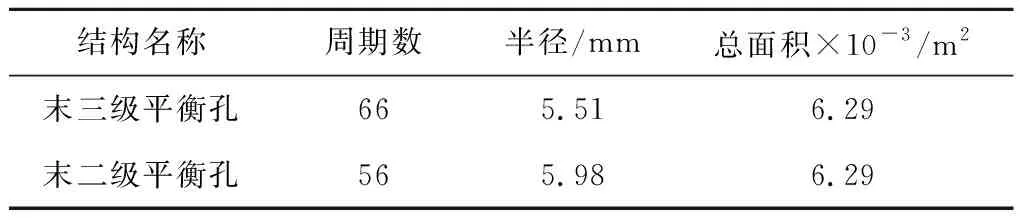

平衡孔的设计需要同时考虑隔板汽封泄漏流量和叶根的流场情况,为了降低计算量对平衡孔做等效处理,分别将5×Φ 40的平衡孔等效在叶轮上。具体参数如表1所示,相对于真实整圈平衡孔进行等效平衡孔处理的流量误差<5%。为了更好适应平衡孔与通流部分的耦合计算,将平衡孔与两侧间隙流动部分(叶轮与隔板的间隙)统一按照平衡孔的周期性来建模。

表1 平衡孔参数

1.2 网格划分与数值方法

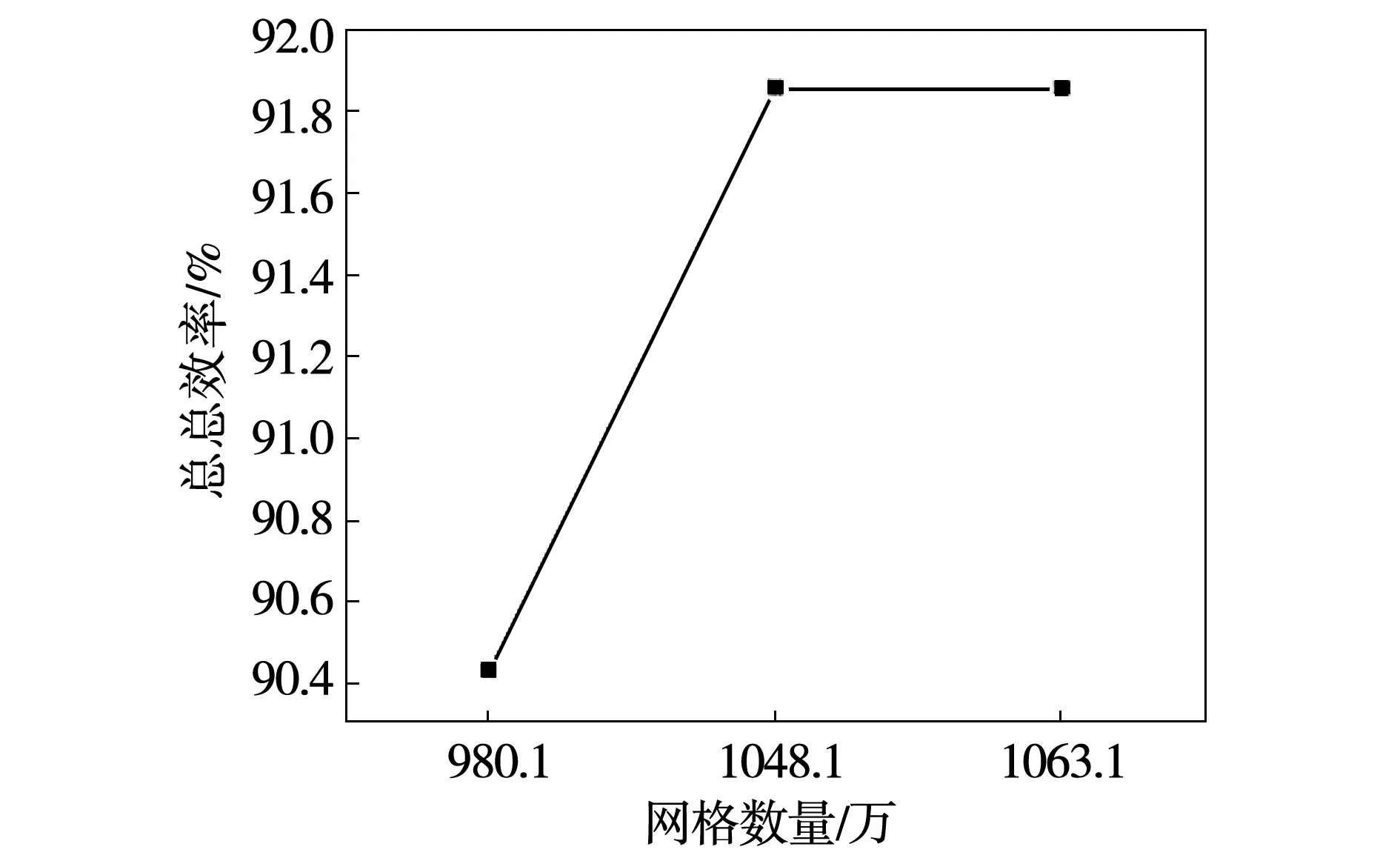

对某高转速汽轮机末三级通流部分开展三级计算分析前,选用三套网格开展无关性验证,发现总网格数在大于1048.1万后三级总总效率几乎不变,如图2所示,因此认为该网格可以正确模拟末三级湿蒸汽流动。叶栅通道网格采用Numeca/Autogrid划分结构化网格,采用HOH拓扑结构,近壁面第一层网格Y+<5,末三级叶片较长网格须大幅加密,叶栅通道网格数达到841.9万。汽封和平衡孔网格采用SolidWorks建立三维几何模型,采用Ansys Meshing划分结构化网格,该部分总网格数为206.2万,最终所有网格模型在CFX中汇总集成。

图2 网格无关性验证

数值计算采用SST湍流模型,自动近壁面处理方法,工质采用湿蒸汽模型Steam 3vl以及平衡凝结模型。对流项的离散采用高精度格式。空间离散使用有限容积法,采用全隐耦合求解方法,动静干涉面采用混合平面法(Stage),汽封与叶栅通道之间采用Frozen Rotor连接保证局部回流可以被更好地捕捉,壁面采用绝热无滑移条件。进口边界条件给定进口总压和总焓,速度方向为垂直于进口边界,出口边界条件为静压,同时给定动叶转速和旋转方向。

2 计算结果分析

2.1 总体性能

总体等熵效率是通过级的进出口焓降来进行计算分析的,可利用焓降为进口总焓与出口总焓的差值,其定义如下式所示

(1)

h2s——出口等熵静焓。

作用于冲动式汽轮机转子的轴向推力Fz由三部分构成:蒸汽作用于全部动叶片上的轴向力Fz1,蒸汽作用于轮盘两侧表面上的轴向力之差Fz2以及蒸汽作用于隔板汽封处轴上凸环的轴向力Fz3,其中计算Fz2时的轮盘受力面积为轮盘面积减去平衡孔面积,全部动叶片上的轴向力Fz1为

Fz1=G(c1z-c2z)+πdml2(p1-p2)

(2)

式中c1z、c2z——动叶片进口和出口的气流轴向速度;

p1、p2——动叶片进口和出口的压力。

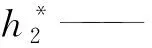

如表2所示,对比不含汽封及平衡孔通流部分计算结果,发现增加了汽封及平衡孔以后三级总焓降由279.07 kJ/kg下降到269.92 kJ/kg,总焓降减少了3.28%,总总效率比不含汽封和平衡孔的纯通流下降了2.5%,总轴向推力减少了7.14%。

表2 各级总体性能对比

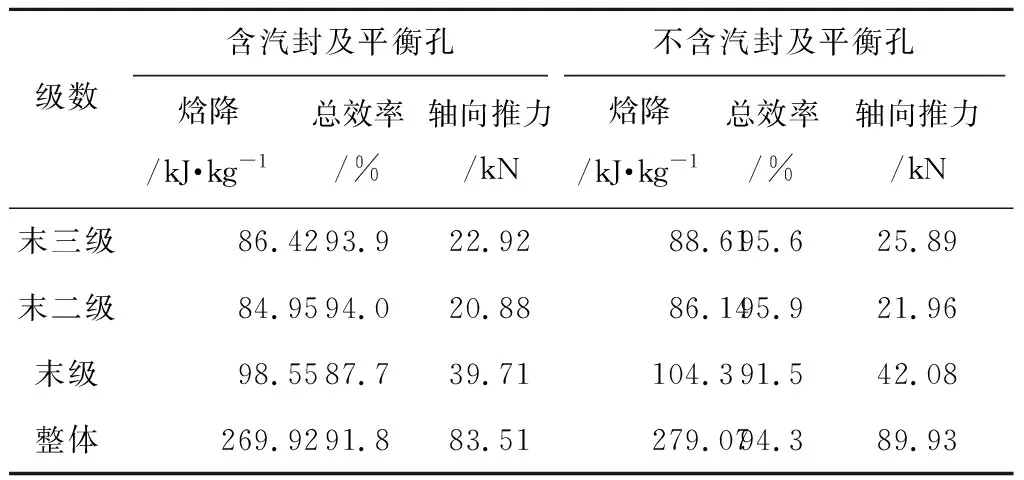

图3给出各级热力膨胀过程线,可以看出总体上各级焓降均匀,对比纯通流部分计算结果,发现增加了汽封和平衡孔结构后,透平各级焓降减少、熵增加,透平整体性能有所降低。其原因是汽封内的泄漏流引起的泄漏损失增大,导致工质膨胀做功能力下降,从而性能下降。

图3 各级热力膨胀过程线(对比纯通流部分计算结果)

2.2 泄漏流与轴向推力情况

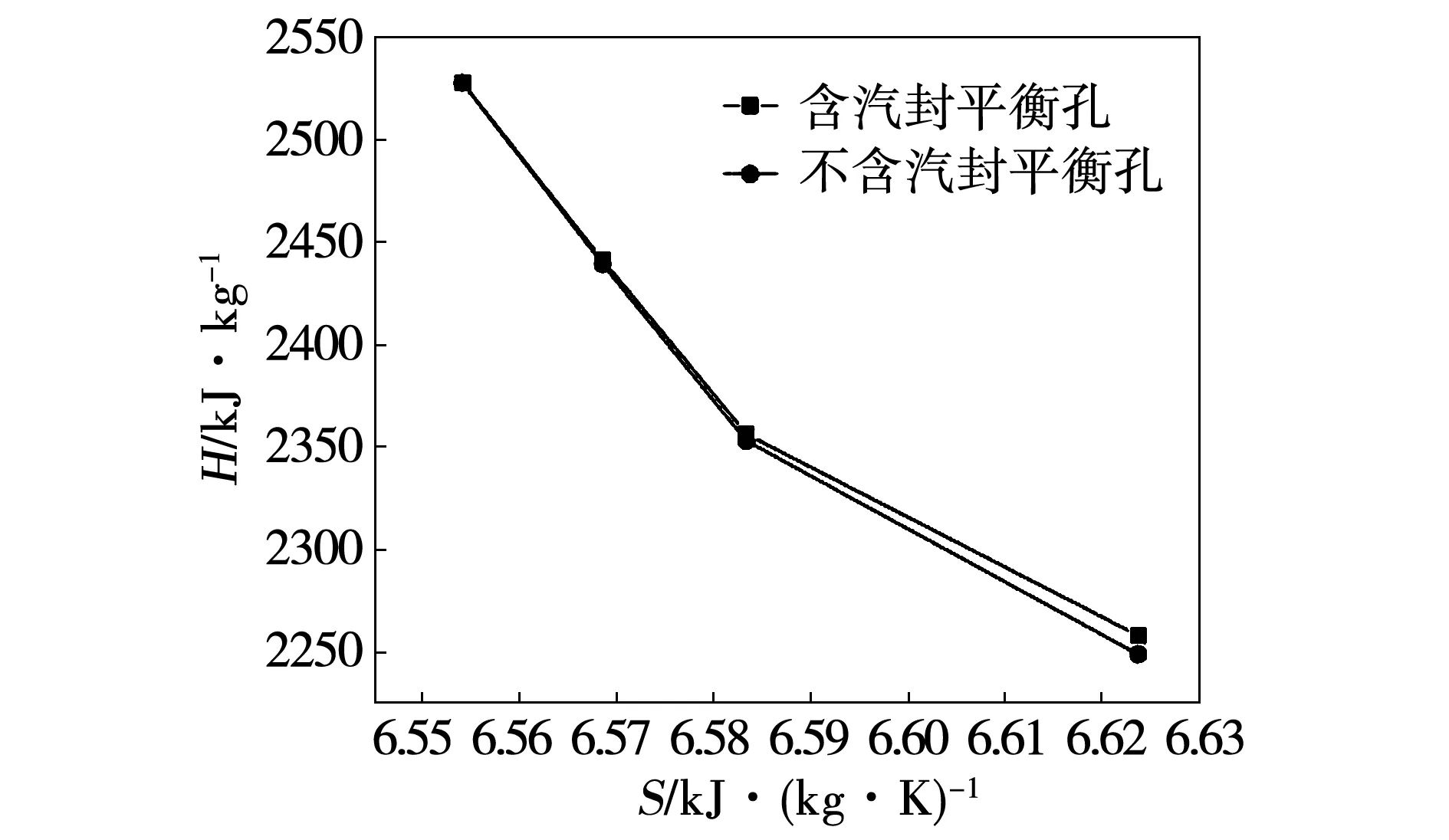

各处间隙泄漏率情况如图4所示。静叶隔板汽封的泄漏流量随着级数增加而减少,泄漏率分别为0.479%、0.274%、0.010%。动叶叶顶汽封的泄漏率随着级数的增加而有减少的趋势,由于末级动叶叶顶间隙大于前面两级,因此末级泄漏率最大达到了4.398%,而前两级只有2.840%和1.793%。静叶和动叶间隙相差很小,但是静叶密封的泄漏率小于动叶密封,原因是叶轮盘直径大,泄漏流在静叶隔板间歇的径向流动长度远大于动叶,在相同压差下工质更易从叶顶泄漏。

平衡孔内泄漏流量逐级减少,泄漏率分别为0.547%和0.358%,流量减少的原因是随着工质膨胀做功,焓值下降,平衡孔两端压差减小,通过设置平衡孔使得末三级轴向推力从89.93 kN减少到83.51 kN。

图4 泄漏率

2.3 泄漏流对主流的影响

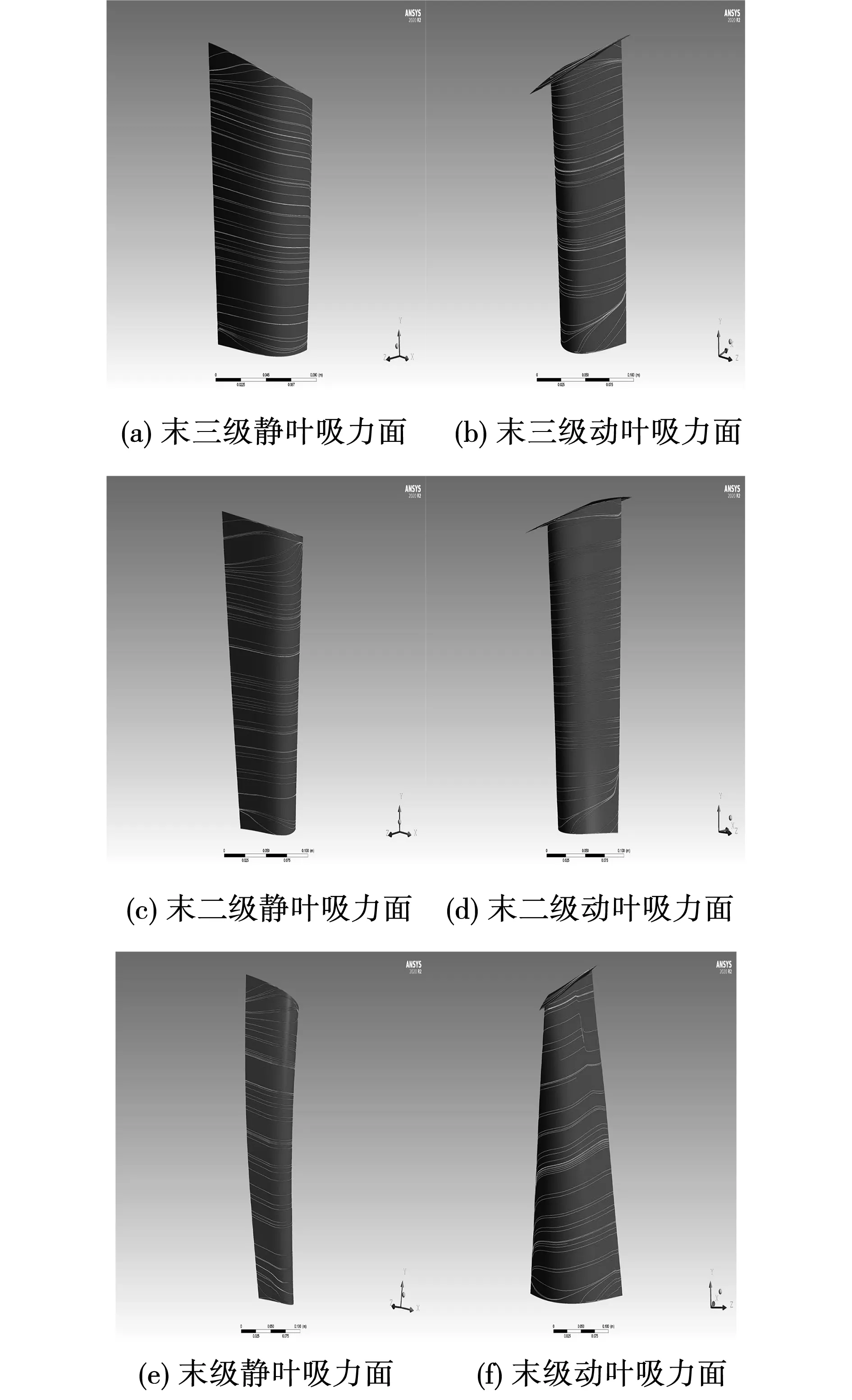

通过叶片表面的极限流线能够直观的反映叶栅通道内的通道涡的大小和发展情况,同时还可以反映出流动状态。图5给出了各级静动叶片吸力面的壁面极限流线分布。可以看出前两级极限流线分布均匀,叶根和叶顶并没有出现明显的展向涡,发现设置静叶隔板汽封和动叶叶顶汽封后,展向涡被削弱,部分流线通向汽封,说明汽封造成的流量泄漏使叶栅通道内流场更加均匀,减少了二次流损失。在末级动叶压力面存在流线扭曲,此处产生较大的分离,造成较大二次流损失。

图5 各级叶片吸力面极限流线分布

3 结论

本文以某高转速汽轮机末三级为研究对象,开展了含汽封和平衡孔的透平级的全三维数值计算,并与纯通流计算进行了对比,得到结论如下:

(1)考虑到汽封和平衡孔结构后,透平级总焓降减少了3.28%,总总等熵效率下降了2.5%,气动性能有所下降,但轴向推力减少了7.1%,机组安全性有所提高。

(2)级前后压差随级数增加而减少,从而导致汽封和平衡孔内泄漏率也随级数增加而减少。由于叶轮盘直径大,泄漏流在静叶隔板间隙的径向流动长度远大于动叶,在相同压差下工质更易从叶顶泄漏。

(3)设置静叶隔板汽封和动叶叶顶汽封后,展向涡被削弱,部分流线通向汽封,使叶栅通道内流场更加均匀。机组设计中应通过对汽封及平衡孔与叶片之间的匹配优化设计以减小泄漏损失,提高通流效率。