墨西哥城1号线车辆贯通道的研制

李 鸿 刘理智 梁志伟

(湖南联诚轨道装备有限公司,株洲 412001)

墨西哥城1号线采用胶轮地铁车辆,既有线路最小曲线为R45 m,对贯通道提出了更高的性能要求。贯通道位于两节车厢连接处,是连接两车辆通道的重要组成部分[1]。贯通道需适应车辆过小曲线时相邻车辆间的相对运动,并具备良好的密封、隔音、隔热以及美观性。本文介绍墨西哥城1号线车辆贯通道的设计方案,进行运动位置分析,完成曲线能力试验、隔音隔热试验以及一块式侧护板疲劳试验验证。

1 贯通道布置

该项目为9编组车辆,编组方式为6动3拖,表示为=RC1-N1-N2-N3-R-N4-N5-N6-RC2=。其中:RC车为带司机室的拖车;R车为不带司机室的拖车;N车为不带司机室的动车;=为半自动车钩;-为半永久牵引杆。贯通道布置在车厢间每个半永久牵引杆上部,如图1所示。

图1 贯通道布置

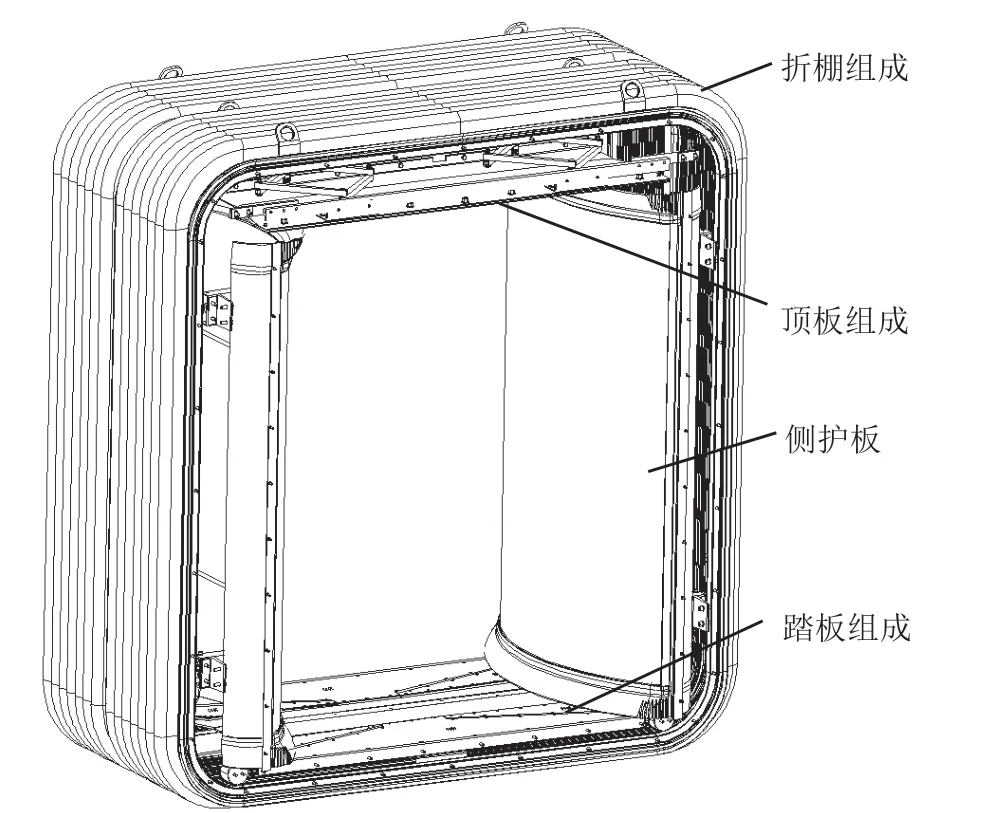

2 贯通道主要结构

该贯通道主要由折棚组成、踏板组成、顶板组成以及一块式侧护板组成等部件构成,如图2所示。

图2 贯通道结构

2.1 折棚组成

为适应线路情况,每个折棚组成的棚布都由多折环状折棚缝制而成,折棚中间部位由连接框连接。折棚面料选用高强度阻燃环保的材料,保证贯通道的隔音与隔热性能。连接框安装有渡板,为踏板组成提供支撑,构成地面的行人通道。连接框底部安装了耐磨的车钩磨耗条,落在车钩上表面,支撑整个折棚,保证居中且不下垂。

2.2 踏板组成

踏板组成由一块中央板、两块侧翼板、铰链和磨耗条组成。中央板通过铰链与两块侧翼板连接,两者可相对转动。磨耗条安装在中央板与侧翼板的前沿,能够在渡板面上平滑移动。中央板通过铰链安装在车体端墙,可以将其翻起进行检查和维护工作。实际运动中,踏板各件间有相对运动,可以抵消车辆之间的高度落差和侧滚,保证贯通道在各种工况运行中保持过道的相对平坦[2]。

2.3 顶板组成

顶板总成由双层边顶板、中间顶板、连杆、铰链以及安装座等组成,如图3所示。中间顶板插入双层边顶板内,可相对滑动,且两板上下表面都贴有用于降低摩擦的耐磨绒布,确保运动顺畅。左右的连杆机构可确保中间顶板处于中央位置,更好地适应车辆间的相对运动。铰链可使顶板组成适应相邻车辆的高度差。安装座使顶板可与车体接口连接。

图3 顶板结构

2.4 一块式侧护板组成

一块式侧护板主要由旋转机构、柔性侧护板以及毛刷等组成,如图4所示。通过旋转机构的预扭弹簧杆,可实现柔性侧护板的收缩和舒展,适应车辆间的相对运动。柔性侧护板一侧通过螺钉安装在旋转机构,另一侧可与旋转机构实现快速解锁。柔性侧护板上下都装有橡胶裙边,用于遮挡侧护板和踏板、顶板间的间隙。毛刷可用来覆盖柔性侧护板与车端的缝隙。

图4 侧护板结构

3 贯通道理论分析

3.1 车辆运动分析

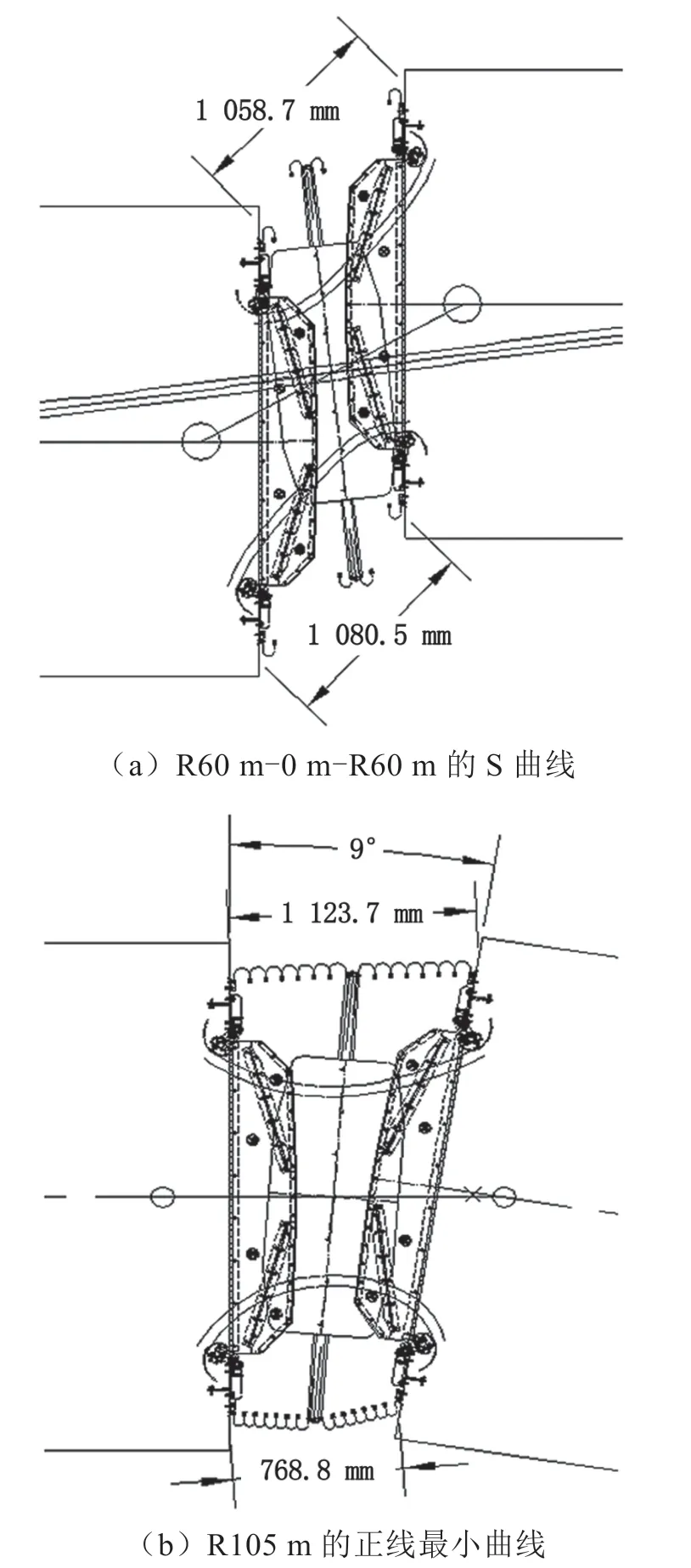

设计贯通道需要分析车辆的运动位置和车辆的各种困难工况[3]。该项目车场线最小通过曲线为R45 m,且存在R60 m-0 m-R60 m的S曲线(曲线-夹直线-曲线),正线最小曲线为R105 m。下面对车辆通过以上典型曲线进行运动分析。综合车辆转向架一系簧、二系簧横向位移、轮轨间隙、车钩拉伸和压缩,分析车辆的水平运动位置。借助计算机辅助设计(Computer Aided Design,CAD)模拟分析车辆的恶劣工况及运营工况,结果如图5所示。

图5 车辆运动图

上述工况为车辆典型水平运动工况,计算或试验验证时应考虑多种工况[4],如垂向曲线、车辆的侧滚以及俯仰运动等。

3.2 贯通道运动分析

贯通道根据车辆运动分析位置图进行运动工况分析。各个部件都需满足车辆运动工况要求,且各部件间要保证不干涉、不松脱,具备较长的使用寿命。由于贯通道运动分析为理论计算,与实际工况状态有所偏差,故需针对贯通道进行曲线通过能力试验验证,并在装车后随整车进行各个工况的试验验证。

图6(a)是车辆位于R60 m-0 m-R60 m的S曲线轨道上,并考虑车钩拉伸40 mm、轨道偏移±40 mm工况。该工况横向位移达到732 mm,因此折棚设计时应考虑上下部分的变形量是否满足该横向位移量要求。图6(b)是车辆位于R105 m的正线曲线轨道上,并考虑车钩拉伸40 mm、轨道偏移±40 mm工况。该工况下,贯通道渡板、踏板与侧护板、顶板与侧护板之间不应有缝隙,以规避误伤乘客。

图6 贯通道运动图

3.3 一块式侧护板分析

根据贯通道运动分析图以及侧护板的通过宽度与安装位置,可得出在R45 m轨道曲线上的工况。侧护板的最大拉伸量为342 mm,最大压缩量为322 mm。考虑贯通道车端距900 mm,则侧护板最大冲程系数Lmax/Lmin达到2.15。根据应用经验,地铁常用的两块式或三块式滑动侧护板最大冲程系数在1.8以下,不能满足该项目要求,故采用最大冲程系数可达2.5的一块式侧护板为宜。

如图7(a)所示,若沿用车端距、通过宽一致的常用一块式侧护板结构,旋转机构旋转中心距离较近,在最大压缩时存在金属件碰撞风险,且侧护板过度拱起变形,影响其使用寿命。在最大拉伸时,侧护板拉伸量不够,会导致拉脱、损坏现象,不能满足要求。如图7(b)所示,通过更改旋转机构安装座,增大旋转中心距离,可使侧护板适当向车端内凹。该优化既可避免在侧护板最大压缩时金属件碰撞,也增加了侧护板的宽度,使其不至于过度拱起变形,保证了其在最大拉伸时的变形量。因此,一块式侧护板结构可在其他小曲线轨道车辆上推广使用。

图7 一块式侧护板结构对比

4 贯通道试验验证

4.1 贯通道整体型式试验

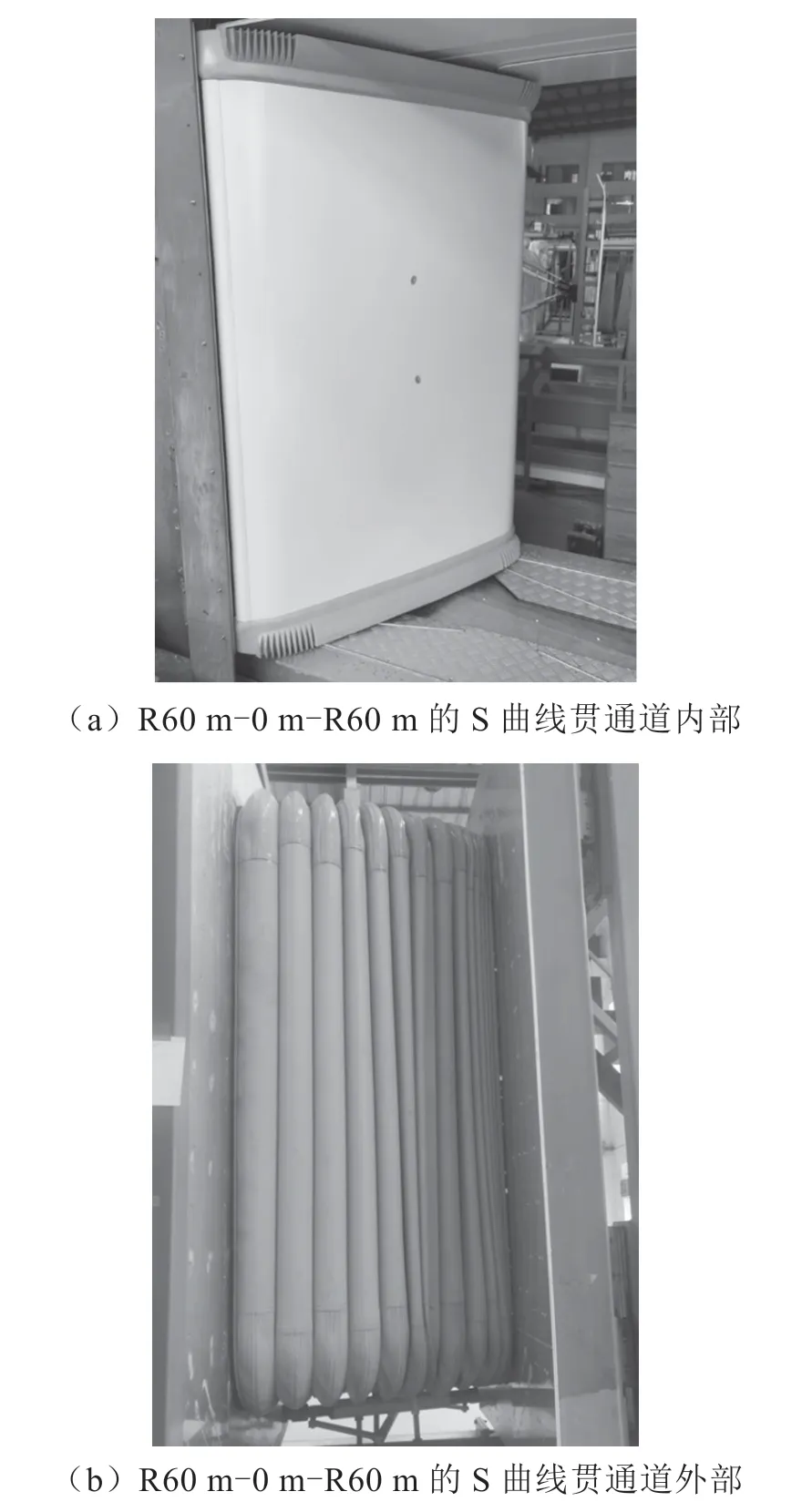

以贯通道运动分析图为基础,借助6自由度位移试验台进行曲线能力通过试验。将贯通道的各个部件依次安装在试验台,类比于装车的状态。将贯通道运动分析图参数转化为试验台运动参数,输入控制试验台进行各个位移动作,验证在各种工况下贯通道的状态及性能。贯通道曲线通过能力试验,如图8所示。

图8 贯通道曲线通过能力试验

经第三方试验机构试验验证,该贯通道隔音性能可达到30 dB,传热系数可达到W≤3.5 W·m-2·K-1的要求。

通过上述试验并结合装车情况,确定该项目贯通道完全符合《城市轨道交通车辆贯通道技术条》(CJ/T 353—2010)[5]标准和墨西哥城1号线车辆的使用要求。

4.2 一块式侧护板疲劳试验

一块式侧护板的柔性护板体为高分子材料通过热压成型获得,在车辆运行过程中被不间断地拉伸和压缩,故对其疲劳寿命提出了更高要求。如图9所示,借助专用设备对一块式侧护板进行疲劳试验,验证其使用寿命是否满足技术要求。根据贯通道运动分析图,计算侧护板的最大拉伸量和最小压缩量,调整试验台行程,使得疲劳试验可完全模拟最大行程。试验次数以50万次为宜。

图9 侧护板疲劳试验

当一块式侧护板疲劳试验进行至50万次时,柔性护板体未出现破损且外观良好;100万次时,柔性护板体表面出现轻微折痕,局部表面油漆出现开裂现象,但未出现破损;200万次时,柔性护板体折痕较严重,但未出现破损。试验验证表明,一块式侧护板疲劳寿命能满足要求,且具备足够的设计冗余。

5 结语

本文介绍了可适应墨西哥城1号线项目最小R45 m轨道曲线的贯通道方案。通过各种工况的车辆运动分析,确定贯通道可适应各种困难曲线的运动工况,理论分析贯通道各部件的运动状态,并进行了试验验证。项目贯通道采用经过疲劳试验验证的一块式侧护板,为解决大车端距的地铁车辆适应小曲线线路和实现整列车贯通的要求提供了设计参考和应用经验。