虚拟验证在整车商品性评价中的探索和应用

衣恩斯,谭东华,李晓勇,李喆元,刘建文

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

虚拟现实(Virtual Reality, VR)技术的快速发展给各行业的数字化转型带来新的方式。2021年“十四五”规划提出将虚拟现实作为在推进产业数字化转型中的数字经济重点产业[1]。工业和信息化部在《关于加快推进虚拟现实产业发展的指导意见》中将“VR+制造”作为重点行业应用方向,从而提升制造企业辅助设计能力[2]。因此,利用VR技术辅助传统研发模式是汽车产品开发的重要发展趋势。

在汽车产品开发过程中,如果在设计前期未能充分验证,等到物理样车或批量装车阶段后才暴露设计问题,为了修正这类问题需要变更设计或进行二次开发,通常只能在原有设计上稍加改善,之后再次在实际样车上确认方案的有效性,过程所产生的重复修模量、修模费、等待期等大大增加了项目耗时和项目成本[3]。

利用VR技术开展商品性虚拟评价,可以在汽车开发早期的概念设计阶段,让评价人员沉浸式体验与真实产品近乎一致的虚拟产品,并对虚拟产品进行内外饰感知品质、人机空间及使用性、维护便利性等多轮分析验证,在物理样车之前充分暴露设计问题,从而减少实车阶段发现问题所导致的耗时长、成本高、改善度低的设计变更。

1 虚拟验证平台设计思路

虚拟验证平台是集计算机、控制、机械、电子、光学、软件、网络、安全等多学科先进技术于一体的创新型汽车研发验证平台。具有精度高、效果真、可交互、适配车型广、内容兼容性强等优点。

1.1 工作原理

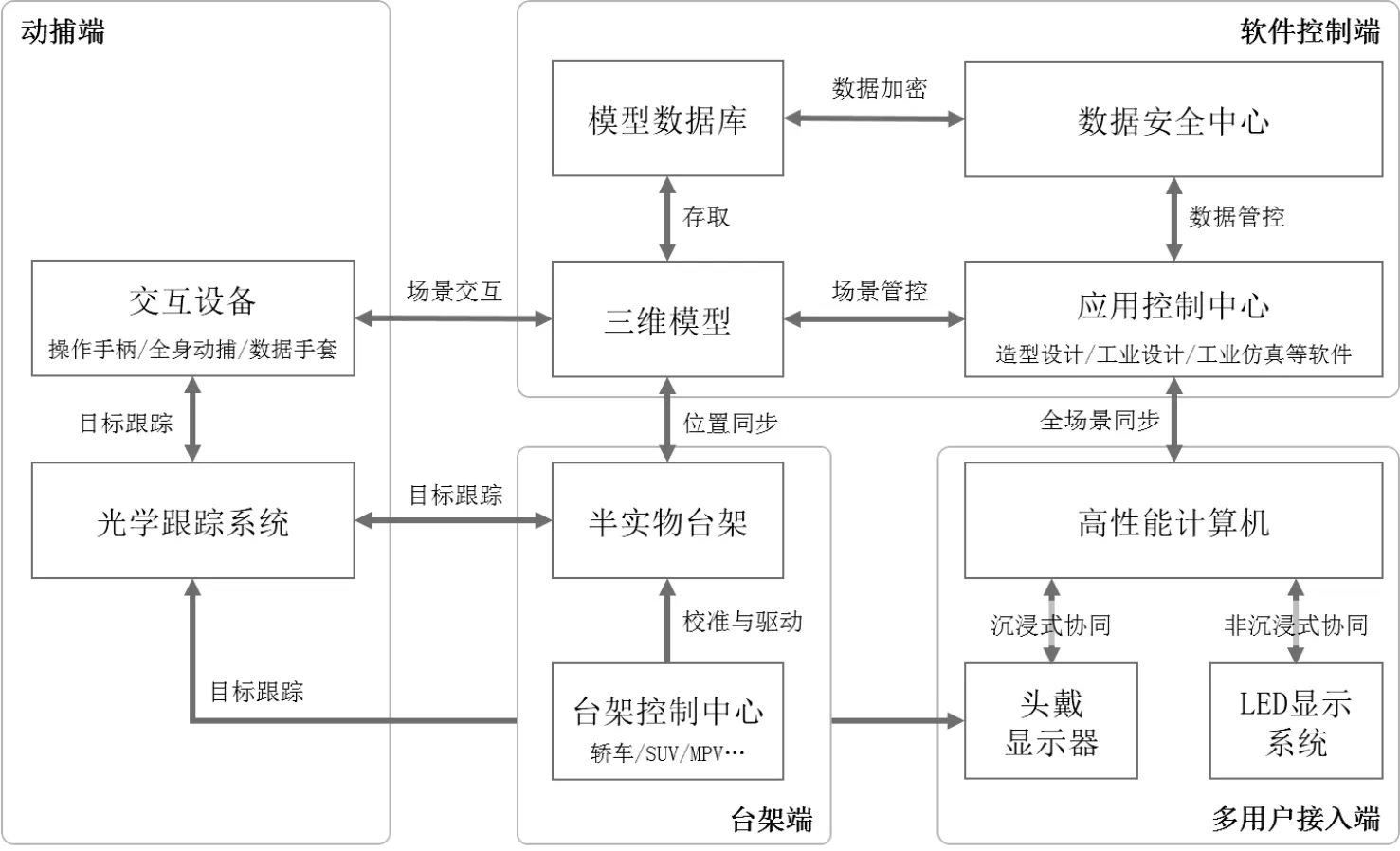

虚拟验证平台整体采用模块化结构设计,可分为硬件和软件两部分。其中硬件主要包括光学跟踪系统、头戴显示器、半实物台架、交互动作捕捉设备、发光二极管(Light Emitting Diode,LED)显示系统和高性能计算机;软件方面基于造型设计软件和工业设计软件,增设虚拟现实软件,配套台架控制软件和光学跟踪系统软件。其工作原理描述为台架控制软件驱动半实物台架与由车型数据模型组成的数字样车进行匹配,操作者佩戴头戴显示器,并穿戴动作捕捉设备后,跟踪系统可以对其进行追踪,通过将真实人体与虚拟人体、半实物台架与数字样车进行校准和绑定,实时采集空间中操作者的动作信息和半实物台架的调节位置坐标,最终驱动和映射出虚拟环境中的虚拟人体和数字样车。同时,在设计软件时需提前构建数字样车和虚拟环境,通过采集操作者姿态坐标实时计算渲染画面,图像采集软件采集计算机显卡上的设计软件数据并将其投送至头戴显示器和LED显示系统,其他参评者可以通过头戴显示器进行沉浸式协同,也可以通过LED显示系统对虚拟验证三维全景进行整体评估。虚拟验证方式与真人实车的验证方式基本一致,对操作者来说,其真实姿态和评审样车在虚拟环境中一一映射并可见,半实物台架提供给操作者的真实物理反馈与数据模型相符,如图1所示。

图1 虚拟验证平台系统架构图

1.2 虚实映射

高度一致的虚实映射是保证评价准确性和评价人员安全的必要条件。虚实映射主要包括真实空间与虚拟空间映射、真实人体与虚拟人体映射。

真实与虚拟的空间映射首先要保证软件空间坐标系一致,软件轴向的不一致性将导致模型位置偏移和方向模糊,虚拟平台各软件模块共用一套光学跟踪系统,为了避免反复调试和切换坐标系,将跟踪系统设为基准坐标系,并且保证设计软件坐标系、图像采集软件坐标系与其一致。

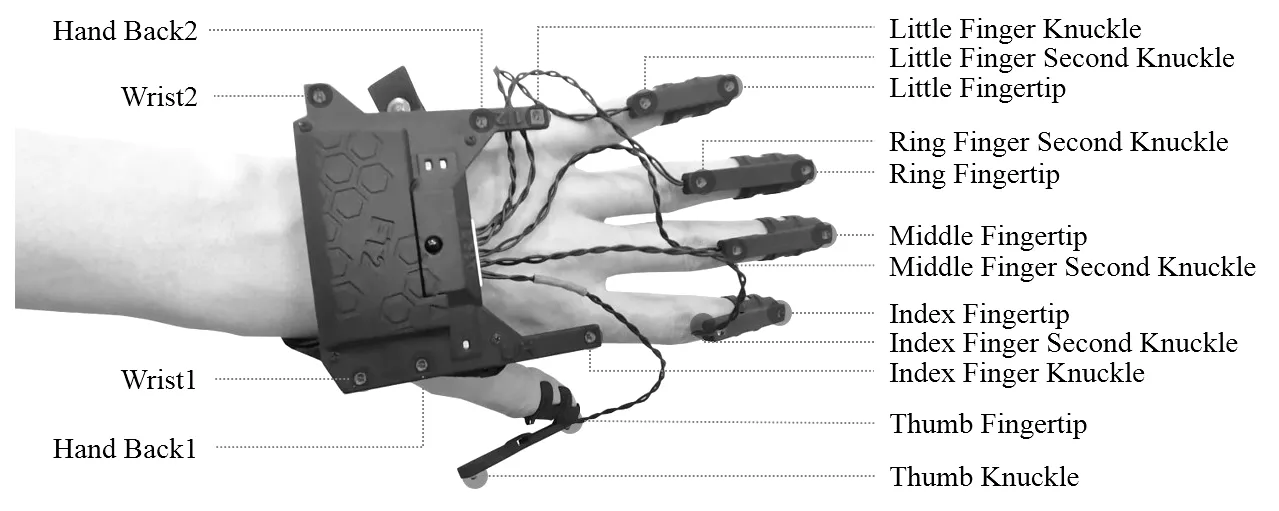

理论上,虚拟人应尽可能还原真实人的所有动作,并保证动作的实时性和数据的一致性。实际操作中,各操作者人体结构、尺寸存在较大差异,因此,关节数量、骨骼长度以及关节的坐标位置获取非常重要。本平台单个人体骨骼由17个躯干关键节点构成,如表1所示,针对更灵活的手部采集16个关节信息,如图2所示。在正式采集人体动作数据前对不同人体进行T型姿态校准与手部姿势校准,根据校准后的节点坐标数据,构建出不同操作者的虚拟人体结构,从而实现虚拟人仿真驱动。

表1 单个人体骨骼节点情况

图2 单个手动作采集节点情况

2 整车商品性虚拟评价应用

整车商品性评价一般由静态评价和动态评价两部分组成,在数模阶段,利用VR技术可以实现数字样车的静态主观评价,评价内容包括但不限于内外饰感知品质、人机空间及使用性、维护便利性等。

2.1 沉浸式内外饰感知品质评价

由于用户经常长时间并近距离接触观察、感受汽车内外饰,能够直观地感受其产品的质量水平,因此,在设计开发前期要尽可能多地发现内外饰精致性问题,并及时整改和有效性确认。

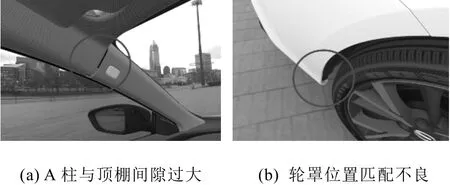

传统数据设计阶段通常采用桌面端的评审方式,空间、色彩以及光线等感知不足等主要表现为某些区域无法模拟真实用户视角进行准确判断、部分问题需要有较好的材质和光线模拟才能发现、评审过程需反复操作调整模型位置等。虚拟验证在内外饰感知评价中,有效改善了上述问题,通过模型渲染,多名评价工程师同时在虚拟空间中,模拟真实用户视角开展“真车”评审,如图3所示,切换不同模型进行方案对比,并快速准确地判断问题。在某车型项目内外饰感知品质评价中,通过虚拟验证快速发现了配合间隙过大、内藏物外露、相邻件面差大等一系列感知品质不佳问题,如图4所示。

图3 多人协同评审

图4 典型问题举例

2.2 虚实融合的人机空间及使用性校核

商品性评价团队在汽车设计过程中充分考虑目标用户特点和需求,以用户为中心开展人机空间及使用性校核,校核伴随造型设计迭代开展,为下一步造型设计数据改进提供重要参考依据。

人机空间和使用性校核一般采用物理人机空间模型或者实物样车开展评价,虽然实物模型直观、可靠,但其制作周期长且具有滞后性、成本高、无法频繁验证、难以配合造型设计数据快速迭代需求等缺点。通常实物模型需经过数据解密发放、详细数据设计、模型制作、加工及运输、调试、验收等环节,依据经验评估当前所验证的实物模型至少滞后于造型数据3周。一方面,由于实物滞后于设计,开展实物评价时,产品设计数据已然变化,验证结果难以指导设计,且后期方案的修改和再评价难以在原实物模型上实现[4];另一方面,由于在实物模型之后才开展评价,可能导致大量问题堆积,如遇问题设计数据改动较大,设计周期延长。虚拟验证在商品性评价的人机空间及使用性校核中,有效解决了面对造型设计数据时实物模型验证不充分的问题,当设计数据迭代后,评价工程师简单组装数模,穿戴动作捕捉设备,可实现即时验证,快速匹配设计数据开发时间。商品性评价工程师在车型项目中开展了人机空间及使用性校核,如图5所示,快速发现了内后视镜遮挡上视野、方向盘遮挡前端仪表、杯托尺寸过小等一系列可视性及操作便利性不佳问题。

图5 人机空间及使用性校核典型场景

2.3 所见即所得的维护便利性验证

商品性评价团队在汽车设计过程中充分考虑后期用户进行汽车维护时的便利性情况,通过提前评估用户在汽车维护时的姿态、操作标识的可视性和易读性、工具取放和配件安装等,减少用户不良姿态的维护时间,降低人员疲劳程度,提升安装可靠性。

商品性评价中的维护便利性验证,一般通过分析运动路径的仿真结果、测量数模位置及尺寸、确认物理样车状态三种方式进行评估,第一种需要专业工程师通过仿真软件预定义路径、边界条件以及作业人员动作姿态,预定义的人员动作设定依靠工程师经验,仿真过程中查找路径通常要几个小时,操作繁琐且效率不高,影响仿真结果准确度和时效性;第二种需要工程师经验丰富,熟知各百分位人体和车型尺寸特征;第三种需要等实车出来后才能确认,问题修复成本高。通过虚拟验证,设定好装配体及其周边环境,使其具备刚度、柔性等物理属性,计算机仅需几分钟即可完成仿真精度计算,之后评价工程师穿戴动作捕捉设备在虚拟环境下,模拟用户进行维护操作,动态分析效率明显提高。在某车型项目维护便利性验证中,评价工程师通过虚拟验证快速发现了随车工具不易取出、机舱照明位置低等一系列使用体验不佳问题。

3 应用深化方向

虚拟验证在整车商品性评价中优势明显,配合利用桌面端和VR端开展互补验证,在数据设计阶段及时发现问题,并快速整改。由于VR行业技术瓶颈,仍存在真实度不足、视角边缘变形、设备复杂等问题,未来,虚拟验证在整车商品性评价中有以下深化方向。

3.1 提升真实性

在现有沉浸式验证的基础上,进一步丰富视、听、触、嗅的感官体验。例如,利用扩展现实(Extended Reality, XR)技术精准捕捉并识别人体数据和环境数据,链接虚拟数字对象和物理世界物件,实现五感互动实时反馈,提供高情境化的真实感官体验[5]。

在视觉方面,可以采用清晰度更高、视场角更宽、舒适度更优、便捷性更好的显示设备,提升穿戴体验感;通过模拟真实动态场景,如不同时区的太阳高度和昼夜变化,不同天气(雨、雾、沙尘)状况,活动的行人、骑手、车辆等,增加视觉感受的真实性;通过优化场景、分配计算资源等降低运行负载,减少体验延迟,降低用户眩晕感。听觉方面,可以通过多感应器协同、阵列扬声器、语音信号处理技术等,实现音源方位感、深度感的逼真还原,如模拟汽车试验和驾驶过程中常听见的声音,像声浪、试验道路路噪、街道嘈杂声、故障异响等,从而增加评价人员的立体听觉。触觉方面,在可调节台架座椅支撑臀部、背部,地板支撑脚部,方向盘支撑手部的基础上,利用力反馈设备高精度运动跟随的特点,采集人体位置和着力信息并模拟出反作用力,达到与虚拟数据实时动态力反馈交互的效果,如模拟手部抓握、触碰虚拟按键和显示屏等。嗅觉方面,通过增加小型VR外设,结合虚拟验证内容实现定制化气味释放,增强嗅觉感知,模拟虚拟车内绿色环境。

3.2 提升便携性

近几年,各大运营商为5G网络提供了大带宽、低时延、高可靠的无线通信保障,云计算、云渲染的理念和技术实现了VR内容上云,渲染上云。

虚拟验证平台的搭建方式从“本地服务器+客户端”或将转变为“云服务器+客户端”。“本地服务器+客户端”的方式一般采用昂贵的高端处理器和显卡等硬件设备进行图形计算,对于大型虚拟场景渲染,仍存在计算力不足导致运行卡顿、计算时间长等问题。在保证信息安全的前提下,如采用“云服务器+客户端”的方式,在云服务器上按需购买计算能力,再利用云端图形处理器(Graphic Process Unit, GPU)完成大型虚拟场景渲染计算,通过高速稳定的5G无线网络将计算后的压缩画面传输给本地终端,以此精简终端设计,减少本地高端硬件设备费用。例如在实现渲染场景数据云管理之后,单个工程师验证简单的数据场景,无需再到达指定试验室进行,在工位上佩戴简化的终端设备即可快速开展验证。

4 结束语

在整车商品性评价中,通过构建虚拟验证平台,实现了真实空间与虚拟空间、真实人体与虚拟人体之间的映射。通过在研产品试点验证,虚拟验证在内外饰感知品质方面,用沉浸式的方式补充了评价人员对空间、色彩以及光线等的感知;在人机空间及使用性校核方面,结合可调节台架和动作捕捉设备,弥补了实物制作周期长、成本高且无法频繁验证的不足;在维护便利性验证方面,改善了仿真时间长的问题。因此,虚拟验证在商品性评价中,使产品开发前期验证更高效、更充分、更低成本。随着感知交互、内容采集制作、开发工具等技术及软硬件的发展,虚拟验证所覆盖的评价项目将更加广泛,持续发现更多关键应用场景,并有效嵌入商品性评价,逐步形成标准和规范,是商品性评价数字化转型中值得长期深入研究和探索的课题。