基于SPH方法的高集成电驱动壳体润滑结构优化

巩占峰,杜毅斐,席 飞,胡烜华

(陕西汉德车桥有限公司,陕西 西安 710200)

商用车数量仅占汽车的13%,但污染物的排放占比超过60%。随着人们对生存环境关注程度的提高,以及国家日益严格的降低排放目标的确定,新能源商用车产业得到了快速发展。在新能源商用车领域,由于高集成(电机、电控、减速器等)电驱动系统具有集成性高、能量密度大、成本低等诸多优点,已成为各商用车厂家争相研发的产品。

在高集成电驱动系统中,减速器模块主要由传动轴、轴承、齿轮副、密封件和壳体构成,其作用是降速增扭,并将扭矩合理分配到车辆的两个轮边。电驱动系统减速器结构需要有良好的润滑设计,良好的润滑一方面给齿轮、轴承等摩擦副覆盖一层油膜,降低摩擦副的摩擦系数,减少磨损;另一方面带走各摩擦部位因摩擦或搅动齿轮油产生的热量,使轴系零件处于一个相对可靠的温度区间。商用车电驱动系统一般采用飞溅润滑的方式。如何保证减速器壳体设计能够满足轴系关键部位的润滑成为减速器壳体设计的关键,目前工程应用中主要有以下三种方法。

(1)根据工程师的经验,结合实际台架验证,通过在壳体上开观察孔的方法,观测油液在关注转速下是否能够满足润滑需求。该种方法过度依赖工程师的经验,且观测结果受限于壳体的结构和油液的飞溅,不容易观察。(2)采用透明壳体的方法,通过透明壳体观察电驱动系统减速器轴系在不同车速下的润滑情况。该种方法制作周期较长,不能满足设计上的反复修改。(3)进行仿真模拟,主要有两种:第一种是需要划分网格的有限元法(Finite Element Method, FEM),基于这种方法的软件以Fluent软件为代表。该方法开发较早,功能强大且工程应用经验较为丰富,但需要质量优良的网格模型,前处理时间相对较长,同时在计算过程中,容易出现网格畸变和扭曲现象,对设计人员的要求较高[1-2]。另一种是不需要划分网格的光滑粒子流体动力学(Smoothed Particles Hydrodynamics, SPH)方法,基于这种方法的软件以PreonLab、shonDy等软件为代表。这种方法由于不需要划分复杂的网格模型,因此入门门槛相对较低,同时有着计算过程中软件报错率较少,相对准确的仿真结果,可以快速实现产品的三维润滑仿真等优点,近些年发展比较迅速。本文主要叙述基于SPH方法进行减速器壳体润滑结构优化的过程。

1 SPH方法

SPH方法是一种基于粒子近似而非网格单元近似的无网格计算方法。该方法利用一系列带有密度、速度、温度等力学量的粒子来描述系统的状态,通过插值函数来描述各粒子间的相互作用,避免了网格法容易产生畸变等问题。同时SPH方法可以方便地跟踪粒子的运动来获得整个物理区域的特性,可以很方便地模拟物质界面移动和光滑场的变量问题,广泛应用于流体域的模拟计算[3]。

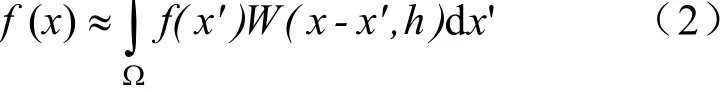

理论上任意粒子的连续函数的值或其导数均可以利用周围粒子的已知值,通过核函数精确表示,其理论模型为

式中,f是三维空间位置矢量x的函数;dx’表示体积的微分;Ω表示自变量x的定义域;δ(x-x’)为狄拉克δ的函数,其表达式为

为了方便计算,通常情况下用光滑函数W(x-x’)取代δ函数的核函数δ(x-x’),则f(x)变化为

式中,W一般称为光滑函数,h是W影响域的光滑长度。

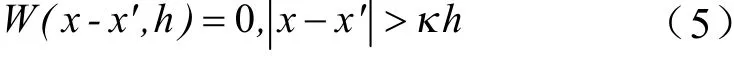

光滑函数W必须遵循下列条件[4]:

(1)正则化条件:

(2)光滑长度h无限接近0时,具有狄拉克函数性质:

(3)光滑函数的紧支性:

式中,κ为与点x处光滑函数相关的常数。

满足以上条件的函数都可以作为SPH方法的核函数。通过该核函数可以将粒子处的场变量扩展为其支持域内的一组粒子表示。

SPH方法具体的计算流程如下[5]:首先定义粒子的初始位置,并计算各粒子的压强、密度、加速度。根据定义的临界条件改变各粒子的加速度,然后根据各粒子的加速度计算其速度的变化,并根据其速度的变化计算各粒子的位置。各粒子位置根据以上步骤迭代计算得出。

2 问题说明

本文主要介绍以SPH为基础,采用润滑仿真的方法解决高集成电驱动系统中减速器的润滑问题。

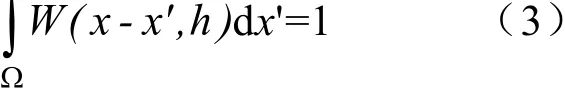

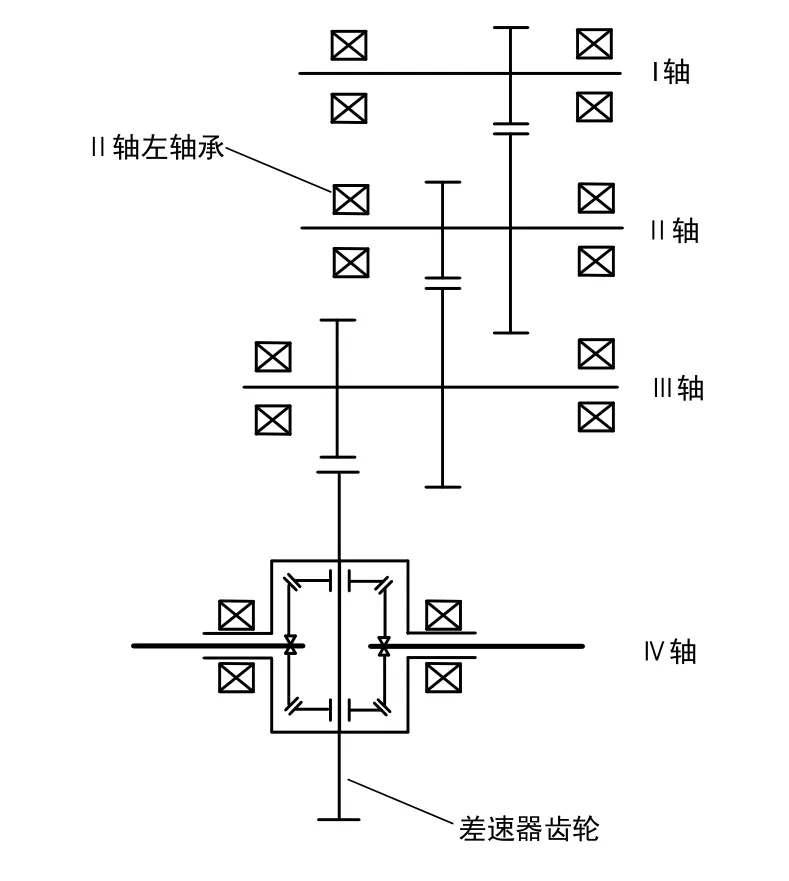

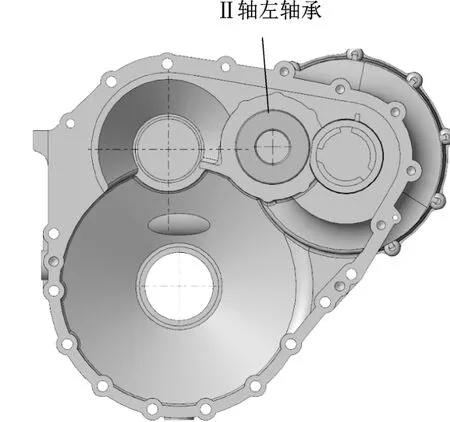

高集成电驱动系统减速器轴系如图1所示,从上往下依次为Ⅰ轴、Ⅱ轴、Ⅲ轴、Ⅳ轴。电驱动减速器轴系的主要作用是传递由电机输出的扭矩,并将扭矩放大,转速降低。轴系中的轴承均依靠飞溅润滑方式进行润滑。

图1 高集成电驱系统轴系

电驱动系统减速器壳体的作用是对轴系提供支撑、保护作用,同时通过润滑结构(油道、刮油板、挡油板等结构)的设计润滑轴系的轴承。

减速器壳体主要采用包络式设计方法进行初始设计,初始设计方案如图2所示。

图2 壳体初始设计方案

采用减速器壳体初始设计方案的高集成电驱动系统在进行驱动桥温升台架试验时,发生因齿轮油温度异常引起的设备报警停机故障。经拆解发现,高集成电驱动系统在Ⅱ轴左轴承区域发生因高温引起的损坏故障。通过对轴承的失效形式进行分析,初步推测是润滑不足引起的失效,需要对轴系的润滑进行仿真计算,并进行相关结构的优化改进。

3 仿真分析

本文基于粒子流仿真软件进行高集成电驱动系统中减速器的润滑仿真。

3.1 前处理及计算设置

基于Creo三维建模软件建立完整的减速器模型。为保证减速器壳体的封闭性可将左右壳体合并为一个实体,并将壳体输入和输出端的端面进行封闭处理。同时为了减少零件数量便于观察后续油流分布,可将各轴系轴承外圈与壳体进行实体合并处理设置为固定不动;各轴系轴承滚子、内圈与齿轮轴合并处理设置为以相同转速转动。

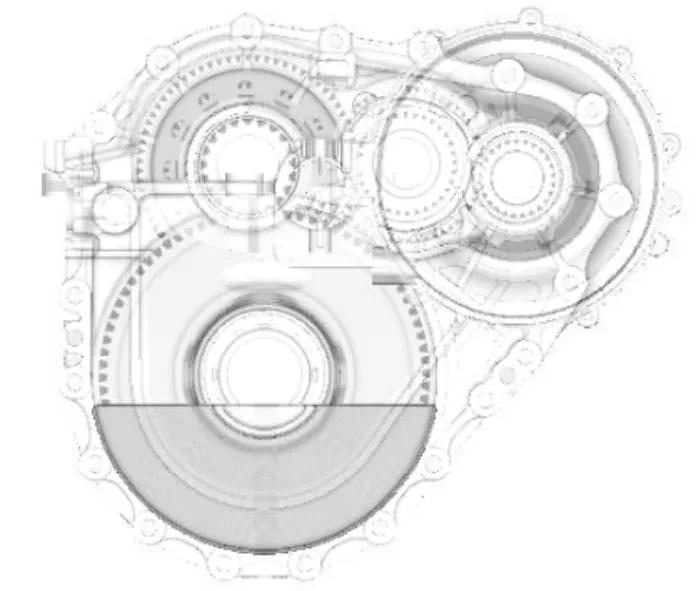

粒子流仿真软件由于采用无网格方法,因此可将处理后的减速器壳体及相关的轴系结构直接导入到粒子流仿真软件进行计算设置。求解器采用软件自带求解器并考虑单相流模型、湍流模型设置。同时考虑到计算精度和时间成本,本次分析模型设置仿真粒子直径大小为2 mm,数量约为80万个。考虑齿轮油实际特性,齿轮油粘度按实验室实测80w-90齿轮油35.6 ℃对应粘度184 mm2/s进行设置。仿真计算前,按照实际加油量对计算模型进行液面初始化,齿轮油液面初始结果如图3所示。

图3 高集成驱动系统液面高度

齿轮箱飞溅润滑失效的最恶劣工况是低速工况。转速较低时,齿轮飞溅的齿轮油动能较低,不能有效飞溅到需要润滑的部位,尤其是位置较高的齿轮轴。根据整车极限工况,以最低车速10 km/h校核减速器内轴系的润滑情况。各级齿轮轴的转速如表1所示。

表1 润滑仿真各轴转速

3.2 后处理及结果分析

Ⅱ轴左轴承主要依靠齿轮飞溅润滑的方式进行润滑。由图1、图2可知,Ⅱ轴左轴承处于整个减速箱体较高的位置。高集成驱动系统的液面高度如图3所示,处于较低的液面位置。油液需通过齿轮的搅动将处于较低位置的油液飞溅到较高的轴承位置处。壳体润滑结构设计的好坏直接决定了Ⅱ轴左轴承是否润滑良好。

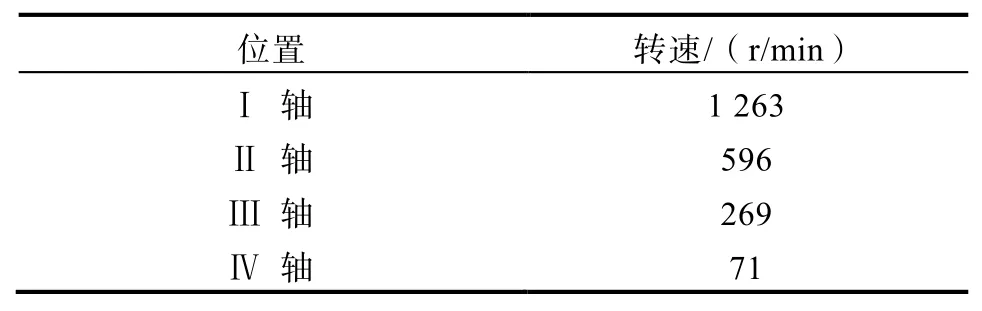

电驱动系统减速箱体油液分布仿真结果如图4所示,由图可知,3 s以后壳体的油液基本不变,此时可认为进入稳定状态,计算完成。

图4 壳体初始设计方案油液分布

由仿真结果可以看到,减速器初始设计壳体方案中,油液在差速器齿轮的旋转搅动下,齿轮油由较低位置被搅动到较高的位置,但始终聚集在Ⅲ轴齿轮、差速器被动圆柱齿轮和壳体的空腔位置处,无法到达Ⅱ轴左轴承处。Ⅱ轴左轴承无法得到齿轮油的润滑,产生的热量也无法随齿轮油排出。证实了Ⅱ轴左轴承润滑不足是造成轴承烧蚀故障主要原因猜想,需要对壳体的润滑结构进行优化设计。

4 壳体润滑结构优化设计

Ⅲ轴处的壳体初始设计方案细节如图5(a)所示,由仿真分析可知,齿轮油在Ⅲ轴齿轮和差速器齿轮啮合“泵油”后,聚集在Ⅲ轴齿轮、差速器被动圆柱齿轮和壳体的空腔位置处。此处缺少设计可以“引导”齿轮油向Ⅱ轴左轴承飞溅的结构,导致了Ⅱ轴左轴承处的润滑油进油困难,Ⅱ轴左轴承润滑不良。此处润滑设计不能满足轴承润滑需求,需对该处结构进行优化设计。

图5 壳体润滑结构优化

优化后的Ⅲ轴处减速器壳体如图5(b)所示。与初始设计方案相比,在Ⅲ轴的主动齿轮处的壳体部位增加了引流板结构。引流板起始于Ⅲ轴齿轮和差速器齿轮的啮合位置,并包络Ⅲ轴主动齿轮。通过合理设计引流板与齿轮的间隙可以引导由齿轮副“泵出”的油液到达Ⅱ轴左轴承进油口处,并通过Ⅱ轴左轴承进油口到达Ⅱ轴左轴承处润滑该轴承。

按与初始设计方案相同的参数设置,对采用优化后减速器壳体的电驱动系统进行润滑仿真计算,其结果如图6所示。

图6 壳体优化方案油液分布

由仿真结果可以看到,同样的计算时间区域内,优化后的壳体结构优于初始设计方案。齿轮油从Ⅲ轴齿轮和差速器齿轮啮合位置“泵出”后,随三轴齿轮及导流板通过Ⅱ轴进油口进入Ⅱ轴左轴承处润滑Ⅱ轴左轴承处。壳体润滑优化后的引流板结构可以有效导流,满足Ⅱ轴左轴承的润滑需求。

5 台架验证

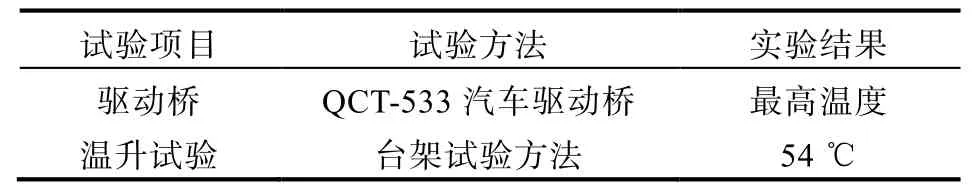

为了验证优化后壳体是否满足润滑要求,重新对装配优化后减速器壳体的高集成电驱动系统进行驱动桥温升台架试验验证,并记录试验过程中齿轮油的油液温度。试验结果如表2所示。

表2 台架验证试验结果

实验结果表明,高集成电驱动系统减速箱体的油液温度可控,同时拆解后发现Ⅱ轴左轴承完好,未发生高温损坏故障。实验证明了齿轮、轴承部位处的润滑良好,优化后减速器壳体油路设计合理,润滑结构优化有效。

6 结论

本文通过仿真及试验的方法对某高集成电驱动系统减速器的润滑性能进行了结构优化设计,并得出以下结论:

(1)基于SPH方法利用仿真分析得出该高集成电驱动系统减速器初始设计方案不能满足轴承的润滑需求。

(2)在最低车速工况下,通过在减速器壳体上增加导油板结构,对高集成电驱动系统减速器轴系润滑方案进行了优化。通过仿真分析验证了优化后壳体可提高系统的润滑性能。

(3)结合台架试验结果,减速器内部关键部件未出现异常磨损且温升情况良好,证明了润滑结构优化的有效性。

本文可为同类产品润滑结构的优化设计提供参考。