煤体自热氧化气体生成量与煤温的耦合变化规律研究

王鹏军 李清林

(山西亚美大宁能源有限公司,山西 晋城 048100)

0 引言

煤体在一定条件下会发生自热氧化,当氧化产热大于煤体表面散热量时,热量积聚使煤体升温,温度高于一定值会导致煤体发生自燃。据统计,我国矿井火灾次数的85%~90%是由煤炭自燃引起的,其中采空区煤自燃火灾占比高达60%以上[1]。煤自燃过程会产生许多有害气体,不仅会造成井下环境污染,还会对井下人员和生产过程的安全带来影响。因此,有必要研究煤体自热氧化气体生成量与煤温的耦合变化规律。

从现有的文献来看,李林,陆伟等人[2-3]对煤自燃过程中活化能与温度之间的规律变化进行了相关研究。戴广龙,王德明,王宝俊等人[4-6]研究了煤在不同氧化氧化阶段下产生的CO、C2H4气体与其对应的自由基浓度随温度的变化规律。

为了分析采空区遗煤在自然过程中释放有害气体的成分、浓度与煤温的耦合变化规律,在大宁煤矿205工作面选取1200kg煤样进行绝热氧化试验。对氧化过程产生的气体成分进行测定,建立有害气体生成量与煤温的定量关系函数,为采空区防火提供理论依据。

1 工作面概况

大宁煤矿为突出矿井,主采3#煤层,煤层不易自燃,煤尘无爆炸性。205综采工作面东部为回采结束的204工作面,西部为规划的206工作面,北部为二采区辅助巷,南部为本矿南部边界及宋王庄村的北部。工作面地面标高+742.7m~+900.6m,工作面煤层底板标高+497.2m~+544.0m,埋深245.5m~356.6m,与地形趋势相似。该工作面走向长1586.6m,倾斜长度254.5m煤层倾角10°~120°,煤层厚度2.90m~6.05m,平均厚度4.48m。煤层为3#煤层,黑色,块状,中至宽条带结构。亮煤为主为光亮型煤,阶梯状或贝壳状断口。夹2层~4层泥岩或含炭泥岩夹矸,夹矸总厚度0.05m~1.2m,平均厚度约0.30m,以中下部夹矸较稳定。本煤层为低灰、特低硫、高热值无烟煤,优质动力煤及一级合成氨用煤。

2 试验方案

2.1 试验装置

绝热氧化试验装置外形为1.6m高的圆柱炉体,炉体外径为1.2m,炉体内径为1.0m,内外径之间设有水保温层0.1m,位于炉体上部安装0.2m高的伞形盖,底部进气通道0.2m。氧气由输气通道进过供养孔送至炉体内部,生成气体由顶部采气口收集,水保温层温度由PLC智能控制器维持恒定。通过高精度GC-001气相色谱仪分析氧化产生的CO、O2、CH4、C2H4等多种气体的成分和浓度变化情况。绝热氧化试验装置具体结构如图1所示。

2.2 测点布置

在煤体自热氧化过程中,采用热电偶测量煤体的温度变化,热电偶型号为SBW-Pt100,量程为0℃~500℃,精度为0.5级,电流为4mA~20mA,直流电压为24V。图1中①~⑩热电偶在炉体内按等面积布置,各热电偶测点距装煤底的高度见表1。

表1 炉体内热电偶位置表

3 试验测试结果

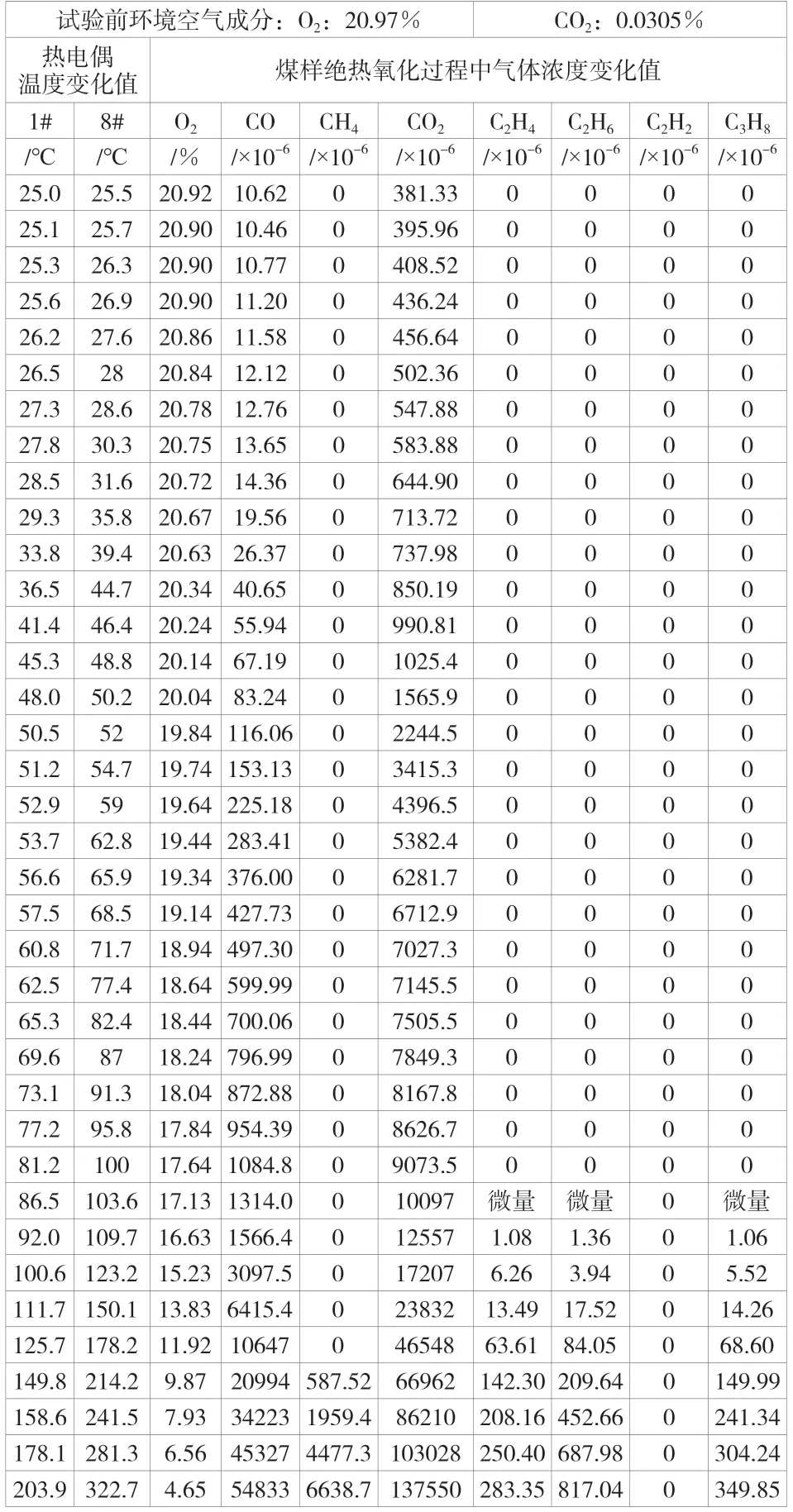

通过对205工作面煤样进行绝热氧化试验,对煤体温度变化、生成的气体产物及其浓度变化原始数据进行记录,记录数据见表2。

表2 煤样绝热氧化过程中气体产物及其浓度变化数据

4 自热氧化气体生成量与煤温的关系

4.1 O2、CO和CO2浓度与煤温的关系

对205工作面煤样在绝热氧化试验过程中O2消耗以及CO、CO2气体产物及其浓度变化进行了监测分析,同时得到O2、CO和CO2随温度变化规律,如图2~图4所示。

根据图2~图4拟合得出O2、CO、CO2浓度与煤温的定量关系函数,如公式(1)~公式(3)所示。

式中:y为不同气体的浓度,x为煤体的温度。

根据O2消耗率和CO、CO2生成率的变化程度将煤样的绝热氧化过程分为两个阶段。第一阶段,即煤体温度为25.5℃~103.6℃时,O2浓度与温度的变化呈线性关系,O2消耗速率较小,O2浓度呈现缓慢下降趋势;CO、CO2的生成速率与煤体温度呈二次函数增加关系,但生成速率较小,增加较为缓慢,同时煤体温度的增加也较为缓慢,说明该阶段煤体自热氧化较温和。第二阶段,即煤体温度高于103.6℃时,O2消耗速率明显提高,O2浓度随着煤体温度的升高急剧下降,煤样处于加速氧化阶段;CO、CO2的生成速率加剧,同时表现为煤样升温速率加快。

同时根据表2和图3可知:煤样在氧化试验的开始阶段25.5℃(8#传感器的检测值)就检测到CO气体,其浓度为13.27mg/m3,氧化试验的全过程都存在CO气体的生成。根据煤自燃标志性气体优选原则,煤绝热氧化试验过程中监测的CO2一般不作为标志气体。虽然CO生成量在煤氧化过程分为明显2个阶段,但是CO气体出现贯穿整个试验过程,且受采空区遗煤、漏风量等因素的影响,其浓度存在一定的波动性。因此,CO只可作为煤自热氧化规律的辅助标志气体。

4.2 烷烃、烯烃浓度与煤温的关系

对205工作面煤样在绝热氧化试验过程中CH4、C2H6、C3H8和C2H4气体产物及其浓度变化进行了监测分析,同时得到CH4、C2H6、C3H8和C2H4随温度变化规律,如图5~图8所示。

根据图5~图8拟合得出CH4、C2H6、C3H8和C2H4浓度与煤温的定量关系函数,如公式(4)~公式(7)所示。

式中:y为不同气体的浓度,x为煤体的温度。

从图5~图8可知,烷烃类气体出现的初始温度及其随温度的变化规律,当煤体温度超过103.6℃时,煤绝热氧化过程中产生的气体组分中开始明显检测出C2H4、C2H6、C3H8,且随煤体温度上升其浓度也在不断增加。在整个氧化过程中均没有检测到C2H2的生成,说明其产生的温度大于试验温度范围。在煤温升高过程中出现了C2H4,这时煤的自热氧化就进入了加速氧化阶段,可以说当205工作面检测到C2H4气体时,说明井下存在103.6℃以上的高温点。根据煤标志性气体优选原则可知:C2H6、CH4存在为煤的原生气体的可能性,不宜作为标志气体;而C3H8气体因煤质的不同,也不适合作为标志气体。因此,选取,当205工作面检测到C2H4气体时,说明煤矿井下存在103.6℃以上的高温点,可以确定该煤体加速氧化临界温度为103.6℃。

现场在205采空区与回风联络巷的密闭墙上预留观测孔,利用抽气泵抽取已经埋入密闭墙内部采空区探头内的气体并储存在气样袋,带到地面色谱检测室分析气体组分,得到205采空区内O2浓度和CO浓度的实测数据,采用氧体积分数(C)划分煤炭氧化自然“三带”的指标参数:C(O2)≥18%为散热带,8%≤C(O2)<18%为自燃带,C(O2)<8%为窒息带。根据氧体积分数法及CO体积分数变化,采用min-max优化理论,散热带取二者中的最小值,自燃带取二者中的最大值。得出307采空区散热带为0m~34m,自燃带为34m~130m,窒息带为>130m。“三带”的划分对防止遗煤自然具有举足轻重的作用。

5 结论

通过对大宁煤矿205工作面采空区遗煤的绝热氧化试验,测得了不同氧化温度时煤体释放有害气体的成分和浓度,建立了有害气体生成量与煤温的定量关系函数。综合分析并确定了以C2H4作为煤层自燃预测预报标志性气体,煤体的加速氧化临界温度为103.6℃,为采空区有害气体治理和防止自然发火提供理论依据。