T/NaY复合分子筛膜的制备及其渗透汽化性能

刘晓宇,李胜利,周志辉,2,吴红丹,2,李向波

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

近年来,渗透汽化膜分离技术因其经济、高效、安全、清洁等优点而被广泛应用于医药、食品、环保、石油化工等领域,具有良好分离性能且耐酸性、耐高温性及热稳定性较好的沸石膜常用来对有机溶剂进行渗透汽化脱水。T型分子筛是由少量毛沸石和大量菱钾沸石组成的互生型分子筛,其骨架中的硅铝比为3~4,在弱酸性环境中具有显著的应用优势,利用该分子筛所制膜材料继承了其相关特性,应用范围极广[1-3]。传统方法制备高选择性T型分子筛膜时主要通过增加膜层晶化时间及次数来有效改善膜层分离因子,但这将在一定程度上影响膜通量。已有研究表明,膜层厚度对膜通量和膜的选择性能具有明显的影响作用,一般来说,膜层越薄,膜通量越大,但过薄的膜层易出现裂纹等缺陷,影响膜层的选择性能[4-6]。因此,为了制备通量大、分离因子高的T型分子筛膜,可考虑优先制备较薄的膜层以保证膜通量,再对膜进行改性处理来提高其选择性能。理想的改性材料应在不影响膜通量的前提下有效提高膜的选择性能,即该类材料需具有可提供快速扩散通道的纳米多孔结构,其粒径应略大于T型分子筛晶内孔以免造成晶内孔的堵塞而影响膜通量,此外,还应对分离目标具有一定的选择性。基于此,本文将满足上述理想改性材料条件的NaY型分子筛引入T型分子筛膜表面对其进行修饰改性,并利用所制T/NaY复合分子筛膜对乙醇/水混合液进行渗透汽化分离实验,系统研究了NaY型分子筛合成液中水含量、T/NaY复合分子筛膜的合成温度及合成时间对T/NaY复合分子筛膜渗透汽化性能的影响。

1 实验

1.1 试剂与材料

T型分子筛晶种为工业品,其粒径1 μm,购自天津工业大学。硅溶胶为工业品,其中w(SiO2)为30%,w(Na2O)为0.045%,质量浓度为1.15~1.17 g/mL。氢氧化钠、氢氧化钾、偏铝酸钠、无水乙醇均为分析纯,四甲基氢氧化铵(TMAOH)溶液中的w(TMAOH)不低于25%。α-Al2O3陶瓷载体管的外径12 mm、内径8 mm、管长200 mm、平均孔径1~1.5 μm、孔隙率38%。去离子水为实验室自制。

1.2 T/NaY复合分子筛膜的制备

首先配制质量浓度为0.25%的T型分子筛晶种悬浮液用于载体管涂晶,随后将硅溶胶、氢氧化钠、偏铝酸钠、氢氧化钾、四甲基氢氧化铵以及去离子水按n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(K2O)∶n(TMAOH)∶n(H2O)为18.2∶1∶4.2∶1.5∶0.82∶212.7制备T型分子筛薄膜,详细制备过程参照文献[7]。再将硅溶胶、偏铝酸钠、氢氧化钠、去离子水按n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)为25∶1∶22∶600X(X分别取1/2、3/4、1、3/2、2)配置NaY型分子筛合成液,具体步骤为:将偏铝酸钠和氢氧化钠依次加入去离子水中,搅拌至完全溶解后缓慢滴加硅溶胶,并将其于室温下剧烈搅拌4 h,随后在30 ℃水浴加热条件下静置陈化14 h。最后,将先前所制T型分子筛膜载体管两端密封,放入带有聚四氟乙烯内衬的反应釜内并装入陈化14 h的NaY型分子筛合成液,分别在一定温度(90、95、100、105、110 ℃)的旋转烘箱中晶化一定时间(5、6、7、8、9 h)制得T/NaY复合分子筛膜管,洗涤至中性后干燥待评价。

1.3 测试与表征

使用D/max-2400型X射线衍射仪(XRD)分析相关样品的物相组成;利用Nova 400 Nano 型扫描电子显微镜(SEM)观察相关样品的微观组织形貌;借助实验室自制渗透汽化装置,使用本研究所制膜材料在75 ℃温度下对质量分数为90%的乙醇/水混合液进行渗透汽化分离实验,在实验过程中采用GC 9790型气相色谱仪在线分析原料液和渗透液的组成;采用渗透通量和分离因子[8]来表征所制膜材料的渗透汽化性能。

2 结果与讨论

2.1 T型分子筛膜的渗透汽化性能

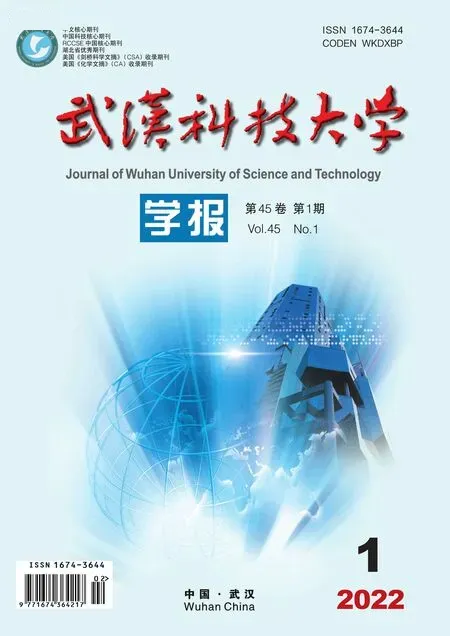

批量制备15根T型分子筛膜膜管,随机抽取其中5根进行渗透汽化试验,结果如表1所示。由表1可见,随机抽取的T型分子筛膜对乙醇/水混合液体系的渗透通量均维持在5.000 kg/(m2·h)以上的较高水平,并且分离因子介于15~30,表明该膜分离性能较稳定,故后续进行T/NaY复合分子筛膜渗透汽化性能研究时不再考虑T型分子筛膜因素。

表1 T型分子筛膜的渗透蒸发性能

2.2 水含量对复合膜渗透汽化性能的影响

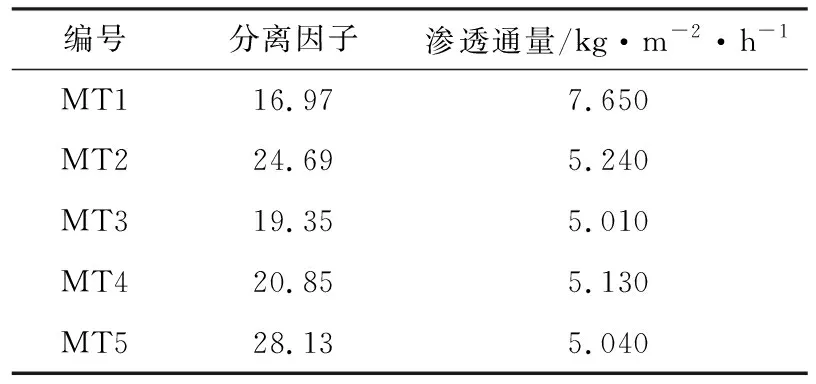

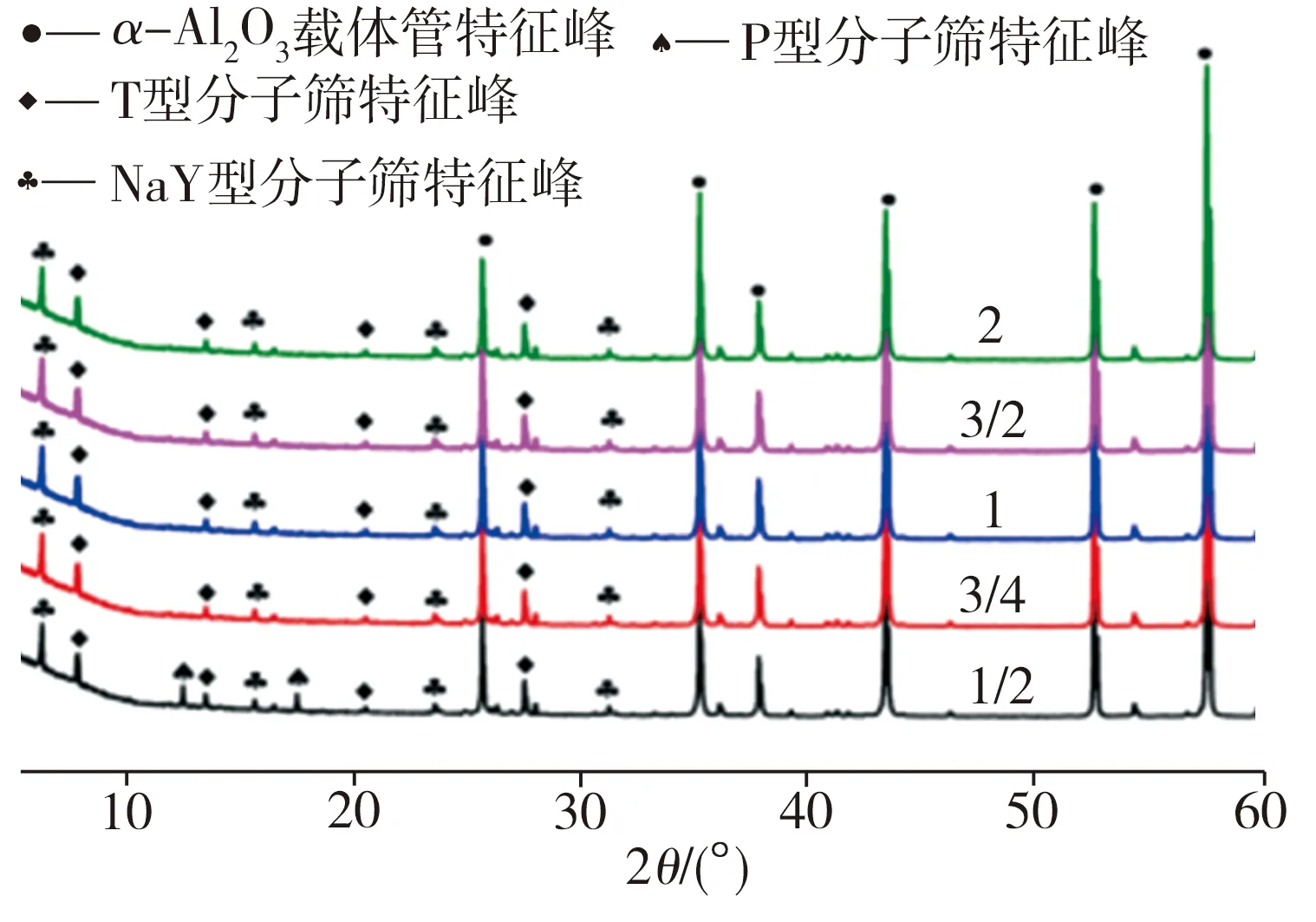

当合成温度为100 ℃、合成时间为8 h时,在NaY型分子筛合成液水含量不同的条件下所制复合膜样品的XRD谱图如图1所示。由图1可见,当NaY型分子筛合成液配方中的X分别为1/2、3/4、1、3/2和2时,相应样品的XRD谱图在2θ为7°、13°、21°、24°及27°处均出现了T型分子筛的特征衍射峰,在2θ为6°、16°、24°、31°及37°处均出现了NaY型分子筛的特征衍射峰,证实在上述条件下所制复合膜样品均为T/NaY复合分子筛膜。此外,当X为1/2时,所制复合膜样品的XRD谱图中还存在P型分子筛的特征衍射峰。图2所示为T/NaY复合分子筛膜渗透汽化性能指标随NaY型分子筛合成液水含量变化的情况。由图2可知,T/NaY复合分子筛膜的分离因子随NaY型分子筛合成液水含量的增加先迅速增大而后又急剧减小,其渗透通量则呈先减小后增大的变化趋势,并且变化幅度不如前者剧烈。其中当X由1/2增至1时,相应的复合膜分离因子从760.89增至5133.86,同时复合膜渗透通量始终维持在4 kg/(m2·h)以上的较高水平;随着NaY型分子筛合成液水含量继续增加,复合膜分离因子急剧降至X为3/2时的187.34,之后继续降至X为2时的56.82,期间,在X为3/2时复合膜渗透通量最小,为2.834 kg/(m2·h)。出现上述现象的可能原因是:去离子水在晶体生长过程中起传质作用,膜层中分子筛晶体成核、生长的结晶过程需从膜合成液中获取结晶所需物质,在硅铝量、容器容积一定的条件下,膜合成液中的水含量将决定结晶所需物质的浓度或含量,进而影响膜层结晶程度及成膜效率。当水含量适中时,结晶所需物质将以最优方式进入分子筛骨架,形成结晶度较高的连续膜层,水占比的上调将导致所需物质供应不足,造成分子筛团聚成较大团聚物负载于载体表面形成不连续膜层,从而影响膜的性能。当膜合成液中水含量较低(X为1/2)时,膜合成液碱度过大,不利于高温条件下纯相NaY型分子筛的生成,此时,部分NaY型分子筛将转晶为P型分子筛并在膜层表面析出[9]。基于上述实验结果及分析,NaY型分子筛合成液配方中的X取3/4可保证所制T/NaY复合分子筛膜分离性能较好且渗透通量较高。

图1 不同水含量条件下所制复合膜的XRD谱图

图2 不同水含量下所制复合膜的渗透汽化性能

2.3 合成温度对复合膜渗透汽化性能的影响

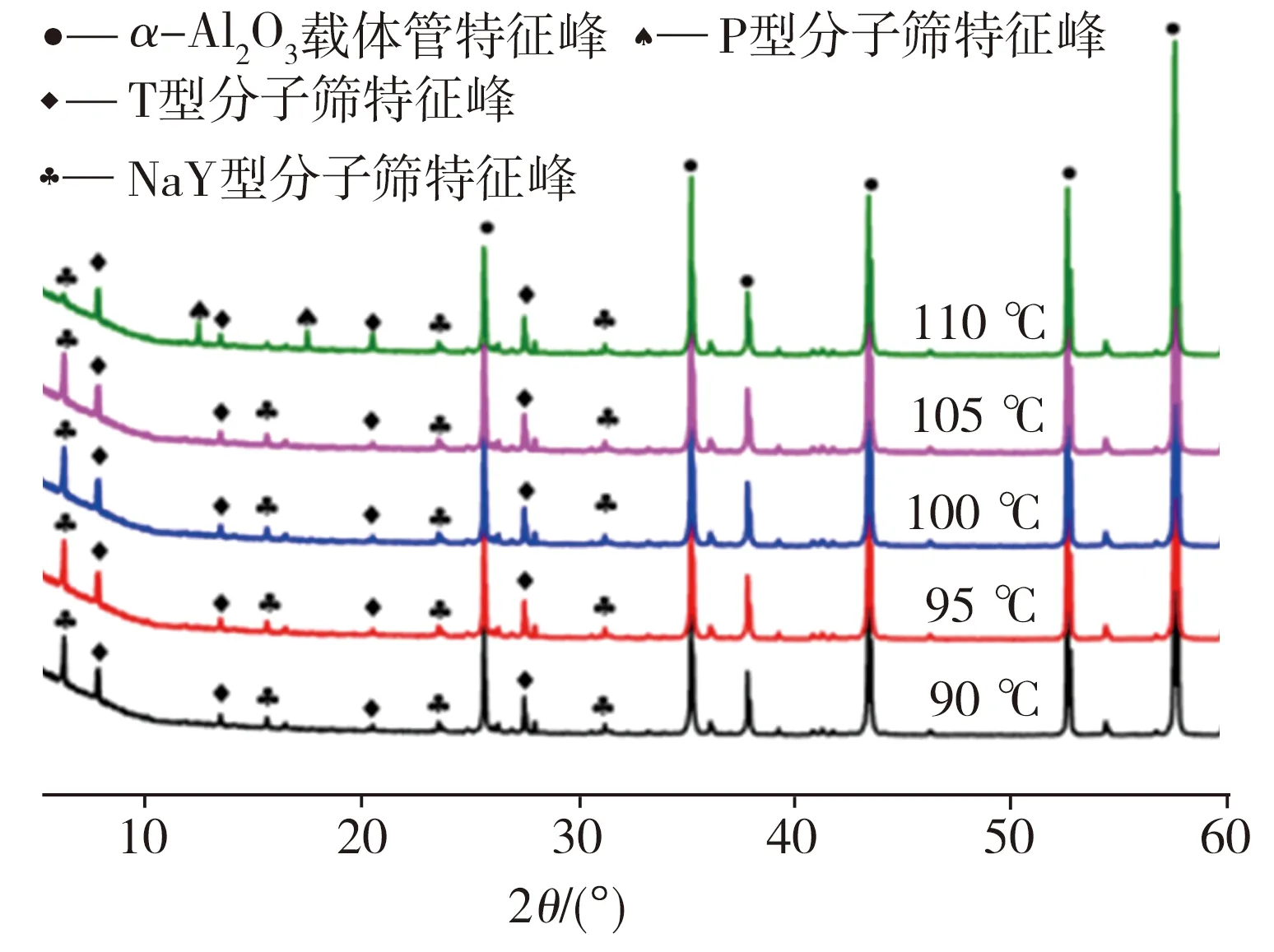

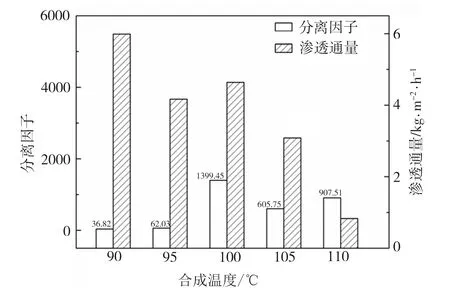

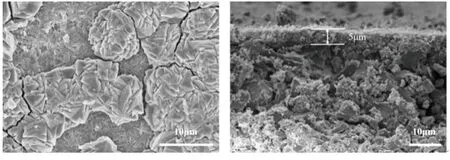

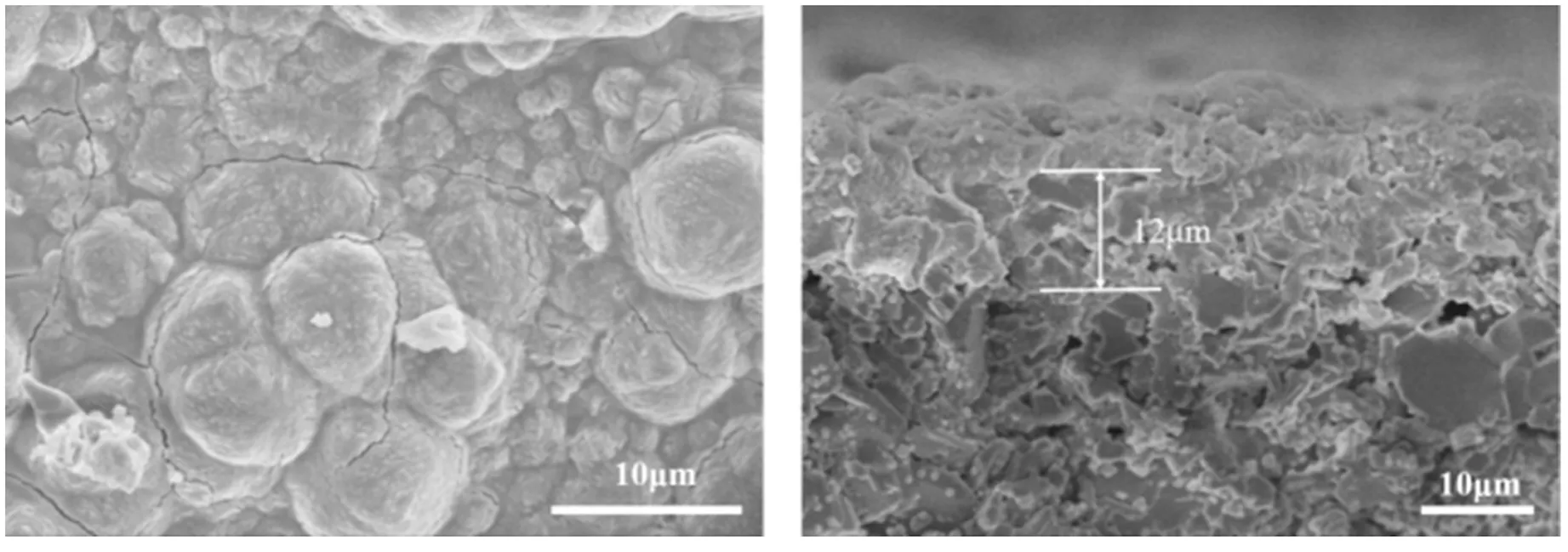

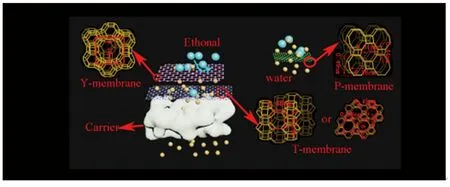

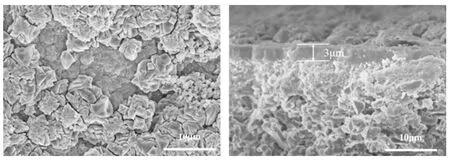

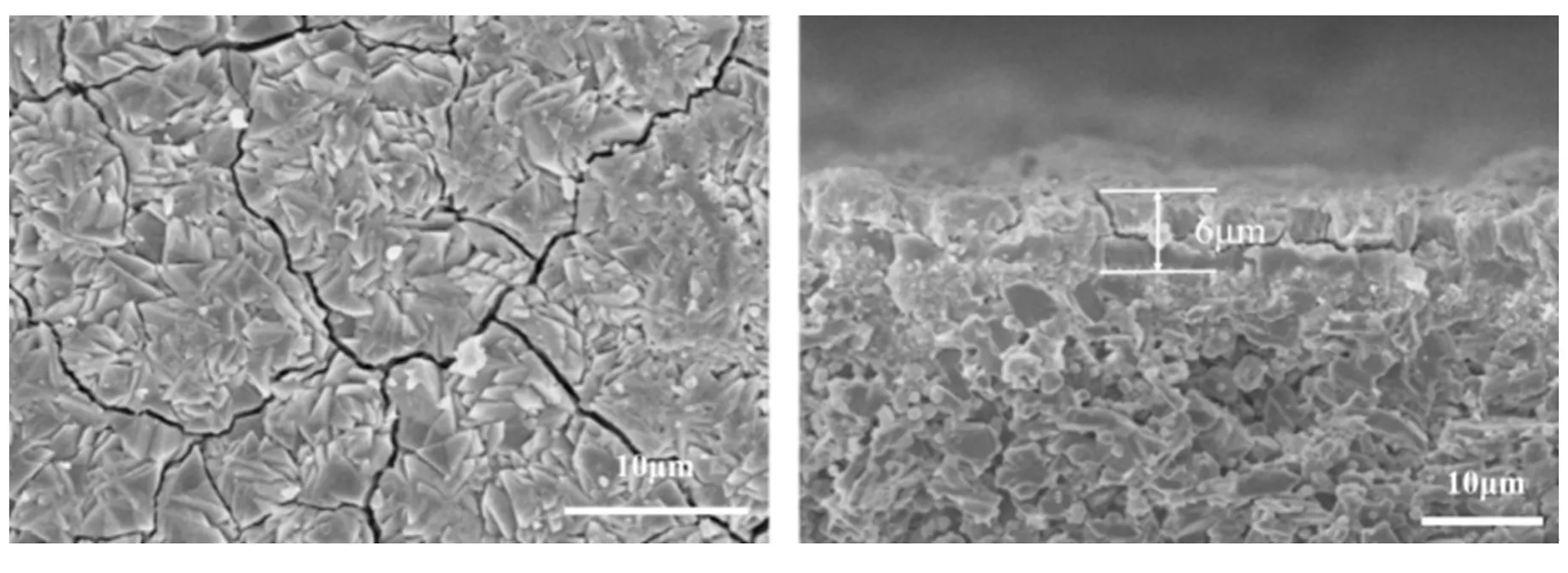

当NaY型分子筛合成液配方中的X为3/4、复合膜合成时间为8 h时,在不同合成温度下所制复合膜样品的XRD谱图如图3所示。由图3可见,在合成温度分别为90、95、100、105、110 ℃的条件下所制复合膜样品XRD谱图中均存在T型分子筛和NaY型分子筛的特征衍射峰,此外,当合成温度为110 ℃时,所制复合膜样品的XRD谱图中还出现了P型分子筛的特征衍射峰。该结果表明,在90、95、100、105 ℃合成温度下,α-Al2O3载体管表面仅生成了含有T型沸石和NaY型沸石相的复合膜,而当合成温度升至110 ℃时,膜表面还形成了P型分子筛。图4所示为不同合成温度下所制T/NaY复合分子筛膜渗透汽化性能指标的变化情况,相应复合膜样品的表面及截面SEM照片见图5。由图4并结合图5可见,当合成温度从90 ℃升至105 ℃时,相应的复合膜分离因子由36.82增至605.75,但渗透通量则由5.987 kg/(m2·h)降至3.084 kg/(m2·h),同时相应膜层厚度也从5 μm增至12 μm,期间膜层表面裂缝等大型缺陷逐渐得以修饰,尤其合成温度为100 ℃时所制T/Y复合分子筛膜结晶良好、晶体轮廓清晰且组织致密连续(图5(a)~图5(h));当合成温度升至110 ℃时,膜载体管表面有明显球形P型分子筛晶体析出(图5(i)),其膜厚较105 ℃合成温度下所制复合膜厚度无明显变化(图5(j))且分离性能良好,但渗透通量却较其它合成温度下所制复合膜相应值大幅降低,仅为0.829 kg/(m2·h)。出现该现象的可能原因是:当合成温度低于100 ℃时,外部提供的热能只能将部分反应物分子转化为活化分子,导致分子筛结晶不完全,晶体堆积杂乱松散,最终形成表面存在明显不连续缺陷的膜层(图5(a)~图5(d));当合成温度升至100 ℃时,此时的热能足以使低能分子转化为活化分子,活化分子的增加有助于提高有效碰撞几率,进而促使NaY型分子筛交联生长,所得膜层连续且致密,厚约8 μm(图5(e)~图5(f)),此时膜的分离能力显著提升,渗透通量也处于较高水平;当温度继续升至105 ℃时,所制膜厚约12 μm,较厚的膜层大大增加了目标分离物质的渗透阻力,且容易形成龟裂等缺陷,导致膜分离能力下降;当温度进一步升至110 ℃时,P型分子筛的析出将严重影响复合膜层的通量。P型分子筛具有孔径分别为0.31 nm×0.44 nm和0.26 nm×0.49 nm的直形孔道和正弦形孔道,孔尺寸远小于NaY型分子筛的孔径(0.74 nm),同时也小于由少量毛沸石和大量菱钾沸石组成的T型分子筛的孔径,其中毛沸石具有平行于c轴的8圆环通道,孔径为0.36 nm × 0.51 nm,菱钾沸石具有平行于c轴的12圆环主通道和垂直于c轴的8圆环子通道,孔径分别为0.67 nm × 0.68 nm、0.36 nm × 0.49 nm,根据图6所示膜的渗透汽化分离机理可以推断,当P型分子筛附着于T型和Y型分子筛表面时,与P型分子筛孔径大小相当的乙醇分子(动力学直径为0.42 nm)几乎被完全截留,而水分子(动力学直径为0.296 nm)则可以渗透通过,但越小的孔道结构对水分子的渗透阻力越大,故P型分子筛的附着严重影响了膜层通量。基于上述实验结果及分析,选取复合膜合成温度为100 ℃可保证所制T/NaY复合分子筛膜分离性能较好且渗透通量较高。

图3 不同合成温度下所制复合膜的XRD谱图

图4 不同合成温度下所制复合膜的渗透汽化性能

(a) 90 ℃,复合膜表面 (b) 90 ℃,复合膜截面

(c) 95 ℃,复合膜表面 (d) 95 ℃,复合膜截面

(i) 110 ℃,复合膜表面 (j) 110 ℃,复合膜截面

图6 渗透汽化分离机理

2.4 合成时间对复合膜渗透汽化性能的影响

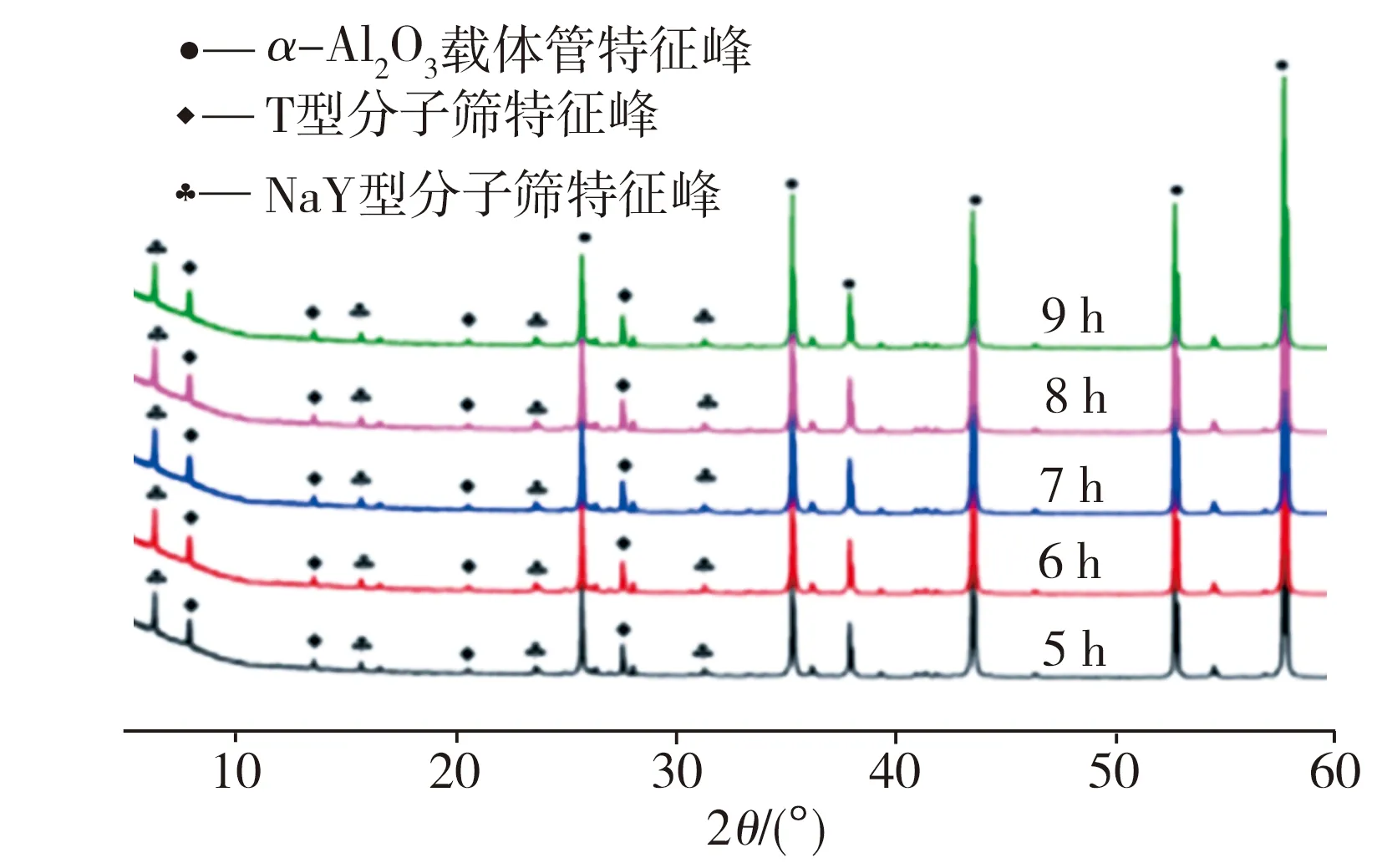

当NaY型分子筛合成液配方中的X为3/4、复合膜合成温度为100 ℃时,在不同复合膜合成时间下所制复合膜样品的XRD谱图如图7所示。由图7可见,忽略载体管因素,在复合膜合成时间分别为5、6、7、8、9 h的条件下所制复合膜样品表面均只存在T型分子筛和NaY型分子筛相而无其它杂晶出现。

图7 不同合成时间下所制复合膜的XRD谱图

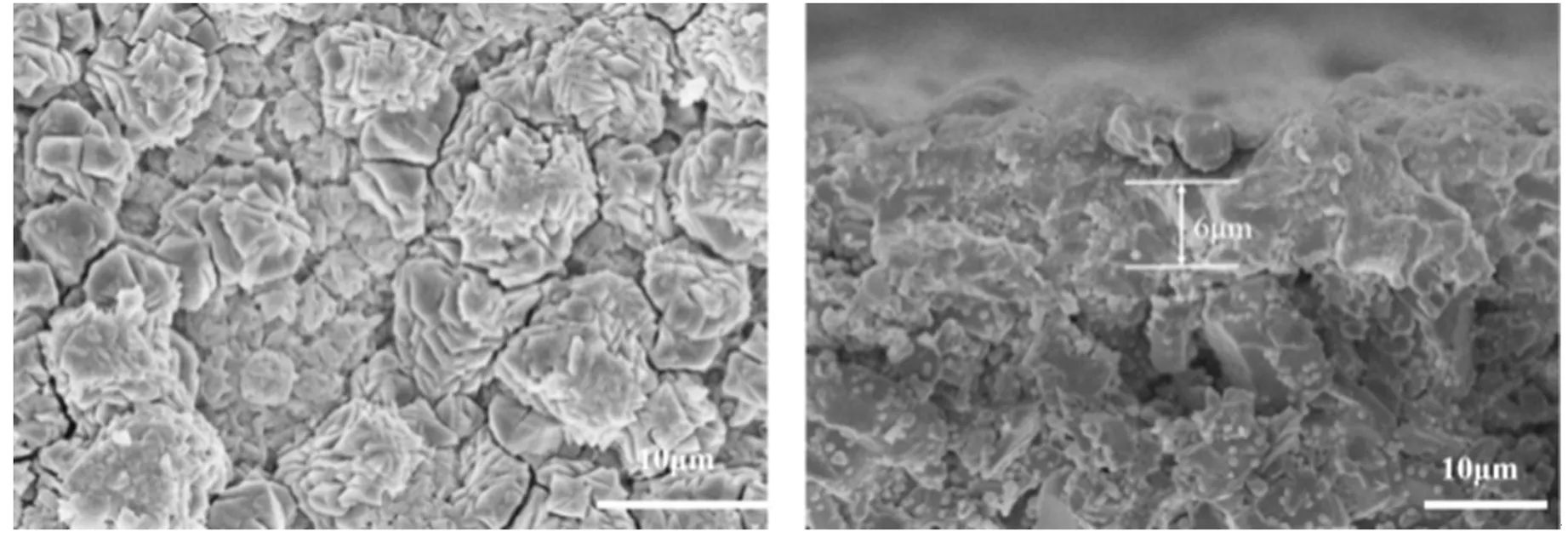

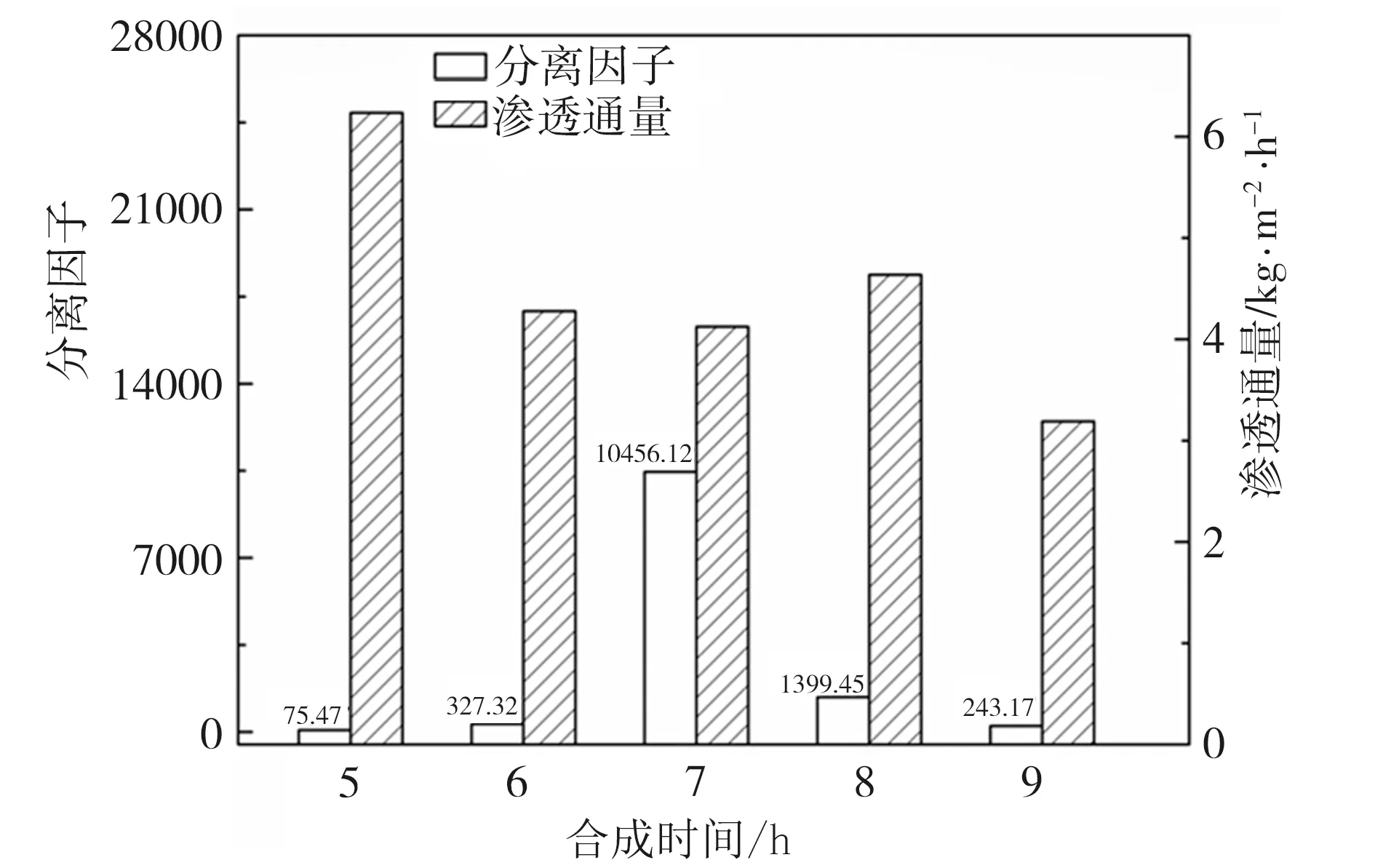

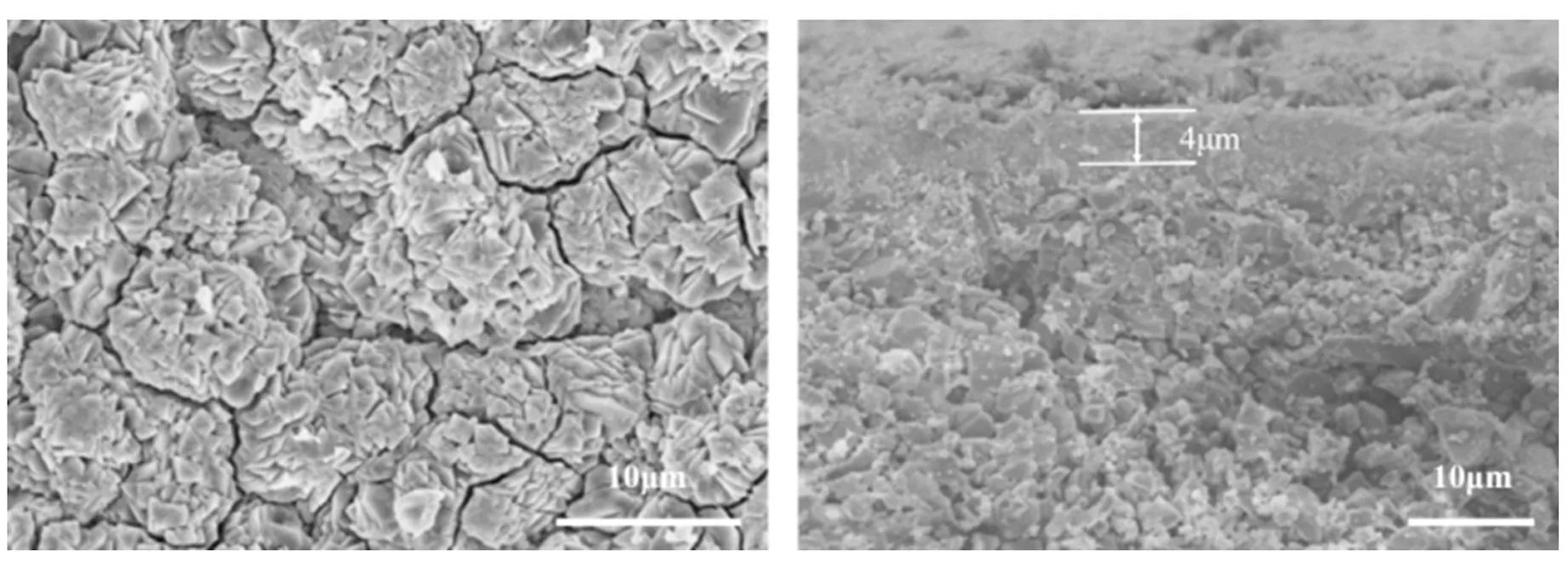

图8所示为不同合成时间下所制T/NaY复合分子筛膜渗透汽化性能指标的变化情况,部分复合膜样品的表面及截面SEM照片见图9。由图8并结合图9可见,当合成时间从5 h延长至7 h时,所制复合膜分离因子从75.47增至10456.12,相应膜层厚度也由3 μm增至4 μm;当合成时间延长到8 h时,所制复合膜分离因子迅速降至1399.45,但其渗透通量(4.637 kg/(m2·h))相比合成时间为7 h时所制复合膜相应值(4.125 kg/(m2·h))变化不大,此时膜层厚度约6 μm,膜层表面出现簇状生长的NaY型分子筛且有开裂趋势,存在脱离T型分子筛膜层的迹象。产生该现象的可能原因是:当合成时间不足7 h时,所制复合膜表面出现明显不连续缺陷,且不连续缺陷处的T型分子筛膜也极可能存在晶间孔及裂纹等缺陷,结晶析出并交联生长于T型基膜表面的NaY型分子筛量不足以将其完全修饰(图9(a)~图9(b)),进而影响膜层分离性能;当合成时间延长至7 h时,NaY型分子筛能有效嵌入T型分子筛表面大型缺陷孔、晶间孔及膜裂缝内,且此时生成的NaY型分子筛量较少,所形成的修饰膜层较薄,对膜渗透通量影响较小(图9(c)~图9(d));而当合成时间继续延长至8 h时,NaY型分子筛将大量附着于T型分子筛膜层表面,修饰膜层虽进一步增厚,但对膜层渗透通量影响不大,不过NaY型分子筛开始簇状生长,使膜层表面应力增大,导致更多裂纹产生,甚至NaY型分子筛修饰层脱离T型分子筛膜层(图9(e)~图9(f)),降低了膜层分离能力。基于上述实验结果及分析,选取复合膜合成时间为7 h可保证所制T/NaY复合分子筛膜分离性能较好且渗透通量较高。

图8 不同合成时间下所制复合膜的渗透汽化性能

(a)5 h,复合膜表面 (b)5 h,复合膜截面

(c)7 h,复合膜表面 (d)7 h,复合膜截面

(e)8 h,复合膜表面 (f)8 h,复合膜截面

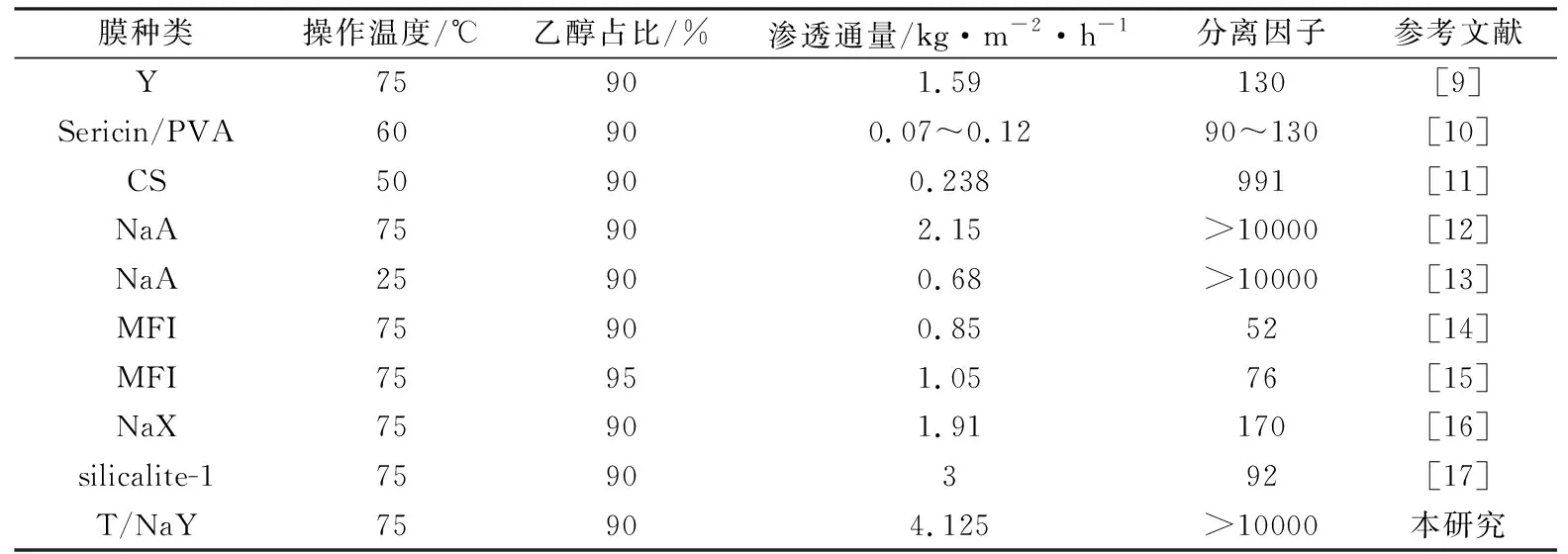

2.5 膜的渗透汽化性能比较与分析

在NaY型分子筛合成液配方n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)为25∶1∶22∶450(即X为3/4)、复合膜合成温度为100 ℃、合成时间为7 h的条件下制得T/NaY复合分子筛膜,比较该复合膜与相关文献[9-17]所报道的多种膜材料对乙醇/水溶液进行渗透汽化分离的能力,结果如表2所示。从表2中可以看出,相比已有文献中所报道的多种膜材料,本研究所制复合膜的渗透汽化性能具有明显优势。这可能是由NaY型分子筛独特的结构性质决定的,该类分子筛以β笼和六方柱笼为基础,由4个六元环以氧桥键按正四面体方式连接而成[18],当其附着在T型分子筛膜表面时与后者可良好互生且孔径均一,加之NaY型分子筛具有较好的热稳定性及耐酸性[9,19-21],能对T型分子筛膜起到一定隔离保护作用,又因NaY型分子筛孔径结构略大于T型分子筛相应结构,故而在相同条件下可大大降低溶剂透过膜层的渗透阻力,同时,NaY型分子筛对乙醇渗透汽化脱水具有一定积极作用[21],其附着于T型分子筛膜表面可对乙醇水溶液进行初筛选,降低乙醇所占比例。除此之外,NaY型分子筛孔道结构可使目标分离物依序到达T型分子筛膜层表面,从而提高了分离效率,因此,NaY型分子筛的引入为大通量高分离性能膜层材料的制备奠定了坚实基础。

表2 渗透汽化性能对比

3 结论

(1)在硅溶胶、氢氧化钠、偏铝酸钠、氢氧化钾、四甲基氢氧化铵以及去离子水按n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(K2O)∶n(TMAOH)∶n(H2O)为18.2∶1∶4.2∶1.5∶0.82∶212.7的条件下制备T型分子筛薄膜,再将硅溶胶、偏铝酸钠、氢氧化钠按n(SiO2)∶n(Al2O3)∶n(Na2O)为25∶1∶22并加入一定量的去离子水配制NaY型分子筛合成液,利用NaY型分子筛对T型分子筛膜进行修饰,可制备出T/NaY复合分子筛膜。

(2)在NaY型分子筛合成液配方n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(H2O)为25∶1∶22∶450、复合膜合成温度为100 ℃、合成时间为7 h的条件下所制T/NaY复合分子筛膜具有较高的渗透通量和分离因子,其渗透汽化性能优于相关文献中报道的其它膜材料。