埋地管道磁记忆检测机器人机械结构设计与运动学仿真*

杨健平, 邢海燕, 弋 鸣, 贺 琳, 张 钋, 李 泰, 王松弘泽

(东北石油大学 机械科学与工程学院, 黑龙江 大庆 163318)

0 前 言

管道运输以其输量大、 密闭性好等优势成为石油、 天然气首选的运输方式[1]。 随着管道服役年限的延长, 管道常常出现缺陷、 泄露、 腐蚀失效等问题, 燃气爆炸等灾害事故随时可能发生,因此对管道进行定期检测十分必要[2]。 目前油气管道主要采用的无损检测技术有超声、 漏磁、 涡流以及磁记忆检测技术。 超声检测技术具有较高的精度, 但由于受超声波的限制, 对管道壁厚以及管道内传播介质的要求较高[3]; 漏磁检测技术主要应用于各种管道网络腐蚀缺陷的检测, 但容易因周向磁化不均匀而造成检测困难[4]; 涡流检测技术对管道内壁的缺陷有很高的检测灵敏度,但无法检测深层的内部缺陷[5]。 与超声、 漏磁、涡流检测技术相比, 磁记忆检测技术不仅能够检测出已经产生的宏观缺陷, 且可以准确检测出管道早期应力集中, 可为油气管道失效及全寿命评估提供有力的技术支持, 因而在埋地管道的检测上具有独特的优势[6]。

管道的检测方式主要为外检和内检[7], 外检无法满足管道内的精细检测, 且对埋地管道在役检测比较困难[8]。 机器人的出现对管道内检起到了极大的促进作用。 王智锋等[9]设计的Unified Snake Robot 蛇形机器人具有高度灵活性和极强的爬坡能力; 邹树梁等[10]设计的双履带式机器人具有较强的越障能力; 肖程等[11]设计的柔性管道清理机器人在径向具有一定的柔性与良好的变径性能; 张学文等[12]设计的三腿式管道机器人能够改变轮腿与机器人主架之间的角度, 轻松适应不同管径管道; 费振佳等[13]改进了传统履带, 设计的管道机器人具有自适应变径能力, 确保履带与管道内壁紧密接触; ALIREZA 等[14]设计的管道机器人KANTARO 的机械功能模块与控制系统分开设计, 实现了模块化的思想; DONG 等[15]设计的流体式管道机器人搭载PIG 检测设备,容易受到结蜡、 凹凸等工况的干扰, 导致检测结果不完整。 因此, 内检虽然能实现管道内部的精确检测, 但由于地形环境、 敷设情况等条件限制, 管道检测成本高且存在容易卡堵的问题。

本研究针对当前埋地管道检测机器人只能检测宏观缺陷, 无法检测管道早期应力损伤, 同时在面对结蜡、 凹凸等复杂工况下变径范围小、 通过性差、 极易卡堵等问题, 设计出一种搭载金属磁记忆探头的分体式可变径管道检测机器人, 对其在弯曲、 变径管道内的通过性进行了仿真分析, 制造物理实体模型并进行试验验证。

1 机器人机械结构设计

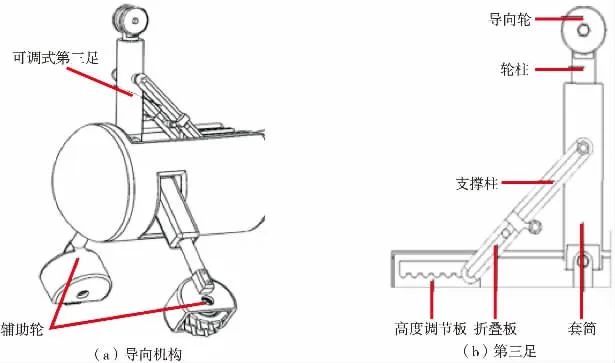

管道内常见的弯曲与变径工况, 不仅限制机器人功能模块的长度, 且容易导致其卡堵, 因此机器人整体结构采取分体式设计, 由导向检测系统与可拆卸动力系统两部分组成, 如图1 所示。由第三足和辅助轮构成的可调式导向机构, 与由丝杠、 螺母副、 磁记忆探头构成的磁记忆检测机构共同组成导向检测系统; 由连杆、 滑槽、 腕式关节构成的履带驱动机构, 与微型直流电机组成可拆卸动力系统; 导向检测系统与可拆卸动力系统通过万向节连接。

图1 机器人机械结构示意图

1.1 可调式导向机构

管道内部环境复杂多变, 为保证机器人在工作过程中的稳定性, 可调式导向机构设计为三足形式, 由可调式第三足与下部的两个辅助轮构成, 其结构如图2 所示。 机器人在管道内运行过程中, 可调式第三足压紧管道内壁, 增大机体与管道内壁的摩擦力, 避免机器人在油气管道中由于管壁光滑导致打滑、 侧翻等问题。 该设计不仅可以减少外部激励引起的震动, 还可以通过第三足与辅助轮形成的三角形结构增加稳定性。

图2 可调式导向机构示意图

1.2 可变角度式履带驱动机构

考虑到工程实际中, 油气管道存在变径工况,设计出可变角度式履带驱动机构, 如图3 所示。 通过连杆与滑槽的配合实现履带角度的一级调节, 使履带与管道内壁形成面接触, 如图4 (a) 所示。 为进一步使履带贴合管道内壁, 增加履带与管道内壁的接触面积, 设计一种腕式关节, 实现履带角度的二级调节(图4 (b))。

图3 履带驱动机构示意图

图4 履带驱动机构角度改变示意图

1.3 可变径磁记忆检测机构

管道变径工况会对检测造成干扰, 导致检测数据产生误差。 为应对这一问题, 设计可变径磁记忆检测机构, 如图5 所示。 当机器人在大管径工况中工作时, 伸缩杆完全张开; 当机器人在小管径工况时, 伸缩杆收缩, 保证机器人在管道变径工况下的检测精度。 当机器人处于非工作状态时, 伸缩杆收缩到最低位置, 既方便携带又能够保护磁记忆探头不受破坏。 管道机器人共有6 组检测单元, 每个单元上搭载一个磁记忆检测探头与传感器探头, 增大机器人检测区域, 减小漏检几率。

图5 磁记忆检测机构变径示意图

2 虚拟样机仿真分析及验证

将SolidWorks 软件中建立的三维模型适当简化, 导入ADAMS 软件中, 机器人虚拟样机模型如图6 所示。 根据管道机器人的运动特性, 利用固定副、 移动副、 转动副等连接为各零部件添加约束, 在建立好的运动副上增加移动驱动、 转动驱动等驱动力矩。 在ADAMS 软件中, 万向节约束被添加于前半部分与后半部分中间。 为保证管道机器人在仿真过程中完全按照预定轨迹运动,在机器人与管道内壁之间增加接触, 最后为整体施加重力。

图6 机器人虚拟样机模型

2.1 弯管通过性仿真结果分析

在管径为320 mm、 曲率半径为1.5 倍管径的90°弯管中进行仿真试验。 管道机器人在弯管中的运动学仿真结果如图7 所示。

图7 弯管通过性仿真结果

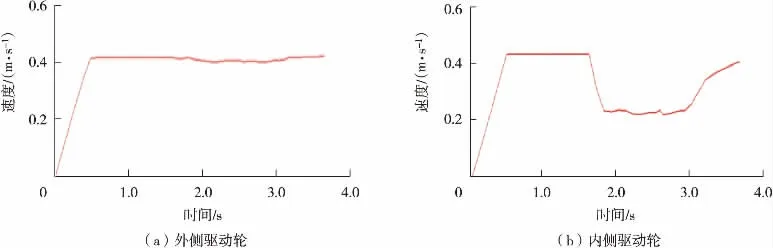

仿真模拟了管道机器人在4 s 内的运动过程,机器人较为平稳地通过90°弯管。 ADAMS 计算的机器人履带驱动轮速度曲线如图8 所示。 由图8可知, 由于弯管各轮位移不同, 弯管外侧驱动轮速度基本不变, 内侧驱动轮速度减小0.23 m/s, 出弯管后内侧驱动轮速度恢复正常, 曲线描述的运动过程与实际相符。 仿真结果表明, 机器人能够顺利通过曲率半径不小于1.5 倍管径的弯曲管道。

图8 机器人履带驱动轮速度变化曲线图

2.2 变径管道通过性仿真结果分析

在280~340 mm 变径管道中进行仿真试验, 管道机器人在变径管道中的运动学仿真结果如图9 所示。

图9 变径管道通过性仿真结果

仿真模拟了机器人在变径工况下的变径过程。用ADAMS 计算机器人在变径过程中磁记忆检测机构的张开半径, 半径变化曲线如图10 所示。

图10 检测机构张开半径变化曲线

由图10 可知, 当管径变小时, 机器人通过调节磁记忆检测机构的张开半径来适应变径工况。 在完全进入管径280 mm 管道后, 曲线趋于平衡, 机器人顺利通过变径管道。 用ADAMS 计算机器人在通过弯管工况时的整体速度, 速度变化曲线如图11 所示。

图11 机器人速度变化曲线

仿真结果表明, 机器人能够通过280~340 mm变径管道, 验证了机器人变径机构设计的可行性。

3 实体模型试验

通过激光切割加工非标零部件, 装配机器人各部件。 对机器人各执行机构进行布线, 完成机器人物理实体模型的组装。 对机器人实体模型进行的主要测试: ①机器人能否转弯; ②机器人能否变径; ③机器人对管道内缺陷的检测情况。

3.1 转弯测试

图12 为机器人左右方向的转弯过程测试记录, 由图12 可知, 机器人能够顺利转弯。

图12 机器人转弯过程

3.2 变径管道测试

图13 为管道机器人在不同管径工况下的工作状态。 机器人在大管径中工作时, 检测机构与导向轮完全张开, 如图13 (a) 所示; 在小管径中工作时, 检测机构与导向轮完全收缩, 如图13 (b)所示, 机器人能够顺利变径管道。

图13 机器人在不同管径工况中工作状态

将机器人放入内径330 mm 的水平长直管道中进行试验。 机器人在直管道中的运行情况如图14所示, 机器人行进平稳, 且能以较快的速度前进。共进行了5 次水平行进5 000 mm 试验, 所需时间分别为14.7 s、 14.8 s、 14.7 s、 14.7 s 和14.8 s, 平均时间14.7 s, 机器人运行平均速度为340 mm/s。

图14 机器人模型在直管道中运行

3.3 管道内缺陷磁记忆检测

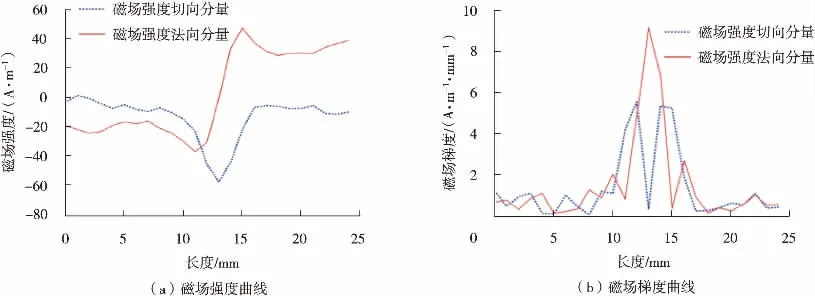

当铁磁性构件处于地磁场环境当中且受载荷作用时, 在应力集中区域或缺陷处会产生自有漏磁场, 此时磁敏探头可以准确探测到铁磁构件表面的漏磁场分布, 并通过对磁场强度的切向分量和法向分量特征信号进行分析, 从而准确得到应力集中的位置。 管道机器人搭载的磁记忆传感器是HMC1001 型磁敏电阻, 其利用磁阻效应将磁信号转换成电信号, 即当外界存在磁场变化时,电阻值发生变化, 导致输出电压发生变化, 从而测得磁场变化。 HMC1001 型磁敏电阻的灵敏度为3.2 mV/V/高斯, 分辨率为27 微高斯, 1 微高斯等于0.8×10-4A/m, 可满足测试要求。

在运行过程中, 管道机器人通过可变角度式履带驱动机构与可变径磁记忆检测机构的调节, 使磁记忆检测探头紧贴管道内壁并沿管道轴向进行检测, 得到的磁记忆信号曲线如图15所示。

图15 管道缺陷磁记忆信号曲线

由图15 可以看出, 磁场强度切向信号在缺陷附近位置10~15 mm 处达到波谷, 峰峰值约为60.69 A/m, 磁场梯度为9.147 A/m/mm,梯度极限状态系数6.168。 磁场强度法向信号在缺陷附近位置10~15 mm 处出现较大跳变, 峰峰值约为82.89 A/m, 磁场梯度为5.508 A/m/mm,梯度极限状态系数为4.083。 利用X 射线检测对此处进行复验, 结果如图16 所示, 存在着严重的焊接裂纹, 验证了磁记忆检测结果的正确性。

图16 X 射线检测结果

对比分析X 射线检测与磁记忆检测结果可知, X 射线检测技术采用光感胶片成像, 虽然能够直观显示缺陷的影像, 但是检测步骤繁琐, 速度慢, 效率低, 且射线对人体有害; 磁记忆检测技术不需要进行额外的操作, 不仅可以检测出已经产生的宏观缺陷并清晰展示缺陷位置, 还能够准确地检测出管道早期应力集中, 对埋地管道的检测具有独特的优势, 但是同样存在成像不直观, 无法直接看到缺陷大小等缺点, 这是接下来要进行研究的另一个方向。

4 结 论

(1) 针对埋地管道内检测机器人在转弯、 变径、 结蜡等复杂工况下通过性差、 极易卡堵等问题, 设计了一种分体式可变径自适应磁记忆检测机器人。

(2) 利用三维建模与仿真, 对机器人在弯曲与变径工况下的通过性进行了仿真分析, 仿真结果表明, 能够顺利通过曲率半径不小于1.5 倍管径的弯管与280~340 mm 的变径管道, 证实了机器人结构设计的可行性。

(3) 制作实体样机并进行验证试验, 试验结果表明, 机器人行进平稳, 且能以稳定的速度前进。 磁记忆检测试验结果与X 射线检测结果一致, 为可变径、 自适应、 全寿命埋地管道检测机器人的进一步研究提供了新的思路。