冷轧超高强钢退火板形优化技术研究进展

张理扬, 万照堂, 张文军

(1. 宝山钢铁股份有限公司冷轧厂, 上海 200941;2. 湛江钢铁有限公司冷轧厂, 广东 湛江 524072;3. 燕山大学 国家冷轧板带装备及工艺工程技术研究中心, 河北 秦皇岛 066004)

近年来,随着我国汽车、家电、建筑等行业的迅速发展,国内板带市场需求量日益增长,国内钢铁企业均在不影响板带板形、力学性能、表面质量的前提下展开技术攻关,进一步提高机组的生产效率,追求极致产能[1]。与此同时,随着国家“碳中和”与“碳达峰”政策的提出,为满足钢铁行业绿色发展的需求,板带也在加快朝着高强、减薄、耐蚀方向发展[2-4],在一定程度上降低了自然资源和能源综合消耗量。超高强钢因具有更高的强度,可在保证强度的前提下减少横截面尺寸,在汽车行业上的应用最为显著,可在保证安全性能的前提下达到节能减排的目的[5-6]。超高强钢产品在钢铁技术进步与市场需求拓展的强力推动作用下得到了蓬勃发展,其生产工艺改进与质量控制已成为国内外钢铁企业的研究热点。其中,带钢连续退火工序作为超高强钢生产的关键工序之一,通过再结晶退火可达到消除冷轧加工硬化、改善成品性能和板形及提高带钢塑性变形能力的目的。

而板形质量作为带钢成品的重要质量指标,更是超高强钢退火生产过程控制的难点所在。国内外学者[7-14]针对带钢连退过程中板形控制技术展开了诸多研究,一般可通过优化来料板形、退火工艺、张力制度、炉辊辊型、炉辊材质、冷却速率,改善来料厚度均匀性,采用新型冷却控制技术及装置等手段以达到提高通板稳定性和退火板形质量的目的。同时,针对连退出口平整工序展开研究,进一步提升带钢板形质量[15-18]。目前,超高强钢作为当今钢铁市场的当红产品,了解当前退火工序的板形控制技术发展现状,紧跟世界前沿技术,是钢铁企业提高自身生产技术水平、满足市场高标准要求的关键所在,同时也是该领域国内外研究学者把握理论研究方向与开展深度研究的基础。本文即在此背景下对超高强钢退火过程的板形优化技术研究现状做系统性的概述。

1 连续退火机组的设备配置及发展概况

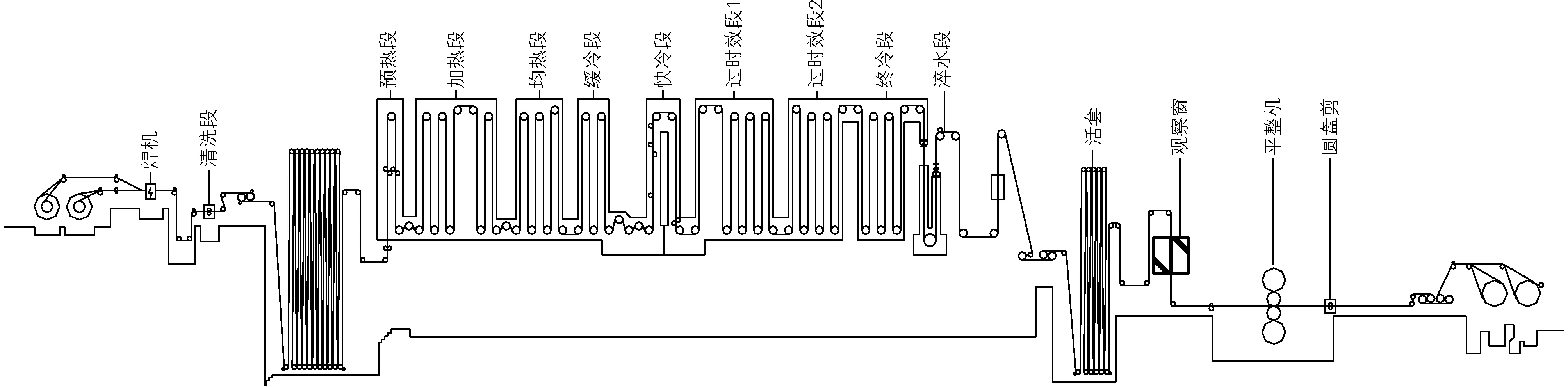

冷轧带钢退火处理的设备分为罩式退火炉与连续退火炉两种。本文主要介绍连续退火机组,其是集电解清洗、连续退火、平整、精整检查等各主要生产工序于一身的全连续机组。连续退火技术具有生产效率高、产品品种多样化、产品质量高、生产成本低等诸多优势。近年来连续退火技术得到了迅猛发展,在投资能力具备下,新建产能基本都选连续退火技术。目前连续退火技术逐渐向专业化、高速化和智能化方向发展。典型的连续退火机组一般分为入口段、退火炉、平整段和出口段,其中入口段通常配有开卷机、入口剪、焊机和清洗等设备;退火炉通常包括预热段、加热段、均热段、缓冷段、快冷段、过时效段(时效1,时效2)、终冷段和最终水冷段,部分新建机组还在快冷段后布置再加热段、在退火炉出口布置酸洗闪镀段;平整段一般配有四辊/六辊平整机,有的机组还配备有板形仪和在线力学性能检测仪;出口段配有圆盘剪、测宽仪、测厚仪、表面缺陷检测仪、飞剪和卷取机等设备[19-23],如图1所示。

图1 国内某钢厂传统连续退火机组简图Fig.1 Schematic diagram of a continuous annealing line in a domestic steel plant

根据连退机组组成可以初步分析连退机组对板形的控制,可以通过控制退火炉的退火温度曲线和退火时间(带钢的运行速度),从而调节带钢的内部应力分布来调节带钢板形,也可以通过调节带钢冷却起止温度和冷却速率来调节带钢的残余应力分布,从而实现带钢板形调节,还可以在平整段通过控制平整工艺参数如弯辊力、窜辊量、工作辊倾斜量和平整延伸率等来控制带钢板形。除此之外,可以通过制定合适的张力制度、规范来料板形和改进炉辊辊型等进行协同控制优化,从而达到改善退火机组产品板形的目的[10-14]。

2 冷轧超高强钢退火板形控制技术

2.1 冷轧超高强钢退火过程板形问题简介

冷轧超高强钢退火过程中的板形问题一方面遗传于上游冷轧机组轧硬卷板形,另一方面来源于带钢退火过程板形的演变。这里值得注意的是,带钢退火过程的板形变化与轧制过程的板形变化是不同的。在轧制过程中,带钢同时承受轧制力及冷轧张力,发生大变形量的塑性变形,产生加工硬化,主要是沿带钢宽度方向上发生不均匀的塑性变形而导致板形的变化;在退火过程中,带钢主要承受退火张力,基板冷轧纤维组织发生回复、再结晶及晶粒长大,带钢在高温下发生弹性变形和少量塑性变形,相变强化钢还发生相变强化,整个连续退火过程比轧制过程复杂得多,来料板形、张力大小、炉室温度、带钢横向温度分布和炉辊辊型等因素都会影响到带钢应力分布[24-25],从而引起带钢宽度方向的不均匀的塑性变形,进而导致板形的变化,且会使得带钢发生一定程度的拉窄。换言之,连退过程板形的变化归根结底是带钢横向拉应力的不均匀分布造成的,引起带钢横向拉应力分布不均的原因有来料板形、张力大小、相变均匀性、温度均匀性、炉室温度和炉辊辊型等因素,这也是对退火板形进行优化的主要控制对象。

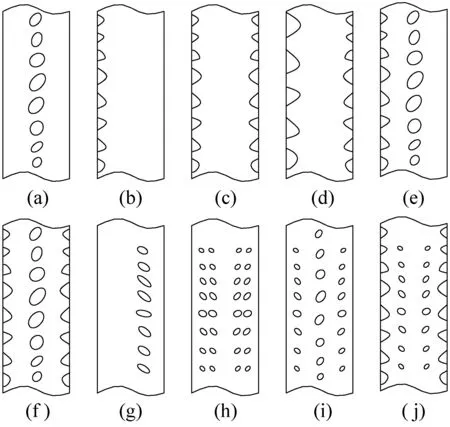

与此同时,连退过程中的张力制度不但影响板形质量,而且还会影响到炉内通板的稳定性,在加热区加热温度与机组运行速度下,由于张力控制系统失衡,导致机组张力过大时出现带钢瓢曲;张力过小时,带钢产生跑偏、屈曲问题[7,10,12]。同时带钢在缓冷段由于辊面材料发生疲劳蠕变进而辊面变形也会导致带钢的瓢曲[14]。为了描述带钢连退过程的板形演变,王云祥[13]提出了单元内板形与单元外板形的概念,其中单元内板形是指受到温差、辊型和炉辊安装误差等因素的表观板形,单元外板形是在排除上述影响因素之后带材内部应力重新分布之后的板形,同时揭示了中浪板形、肋浪板形、双边浪板形和高次浪板形的演变规律。例如,当带钢在加热过程中由于炉辊辊型曲线异常磨损等导致带钢边部加热不均匀引起的带钢边部温度不均匀,会导致带钢出现单边浪问题[11]。典型的连退板形缺陷如图2所示[26]。

图2 典型连续退火带钢板形缺陷[26](a)中浪;(b)单边浪;(c)对称双边浪;(d)非对称双边浪;(e)中单组合浪;(f)中双组合浪;(g)单肋浪;(h)多肋浪;(i)中肋组合浪;(j)边肋组合浪Fig.2 Typical continuous annealed strip shape defects[26](a) medium strip shape; (b) one-side strip shape; (c) symmetrical two-side strip shape; (d) asymmetrical two-side strip shape; (e) medium single combination strip shape; (f) medium double combination strip shape; (g) single rib strip shape; (h) multi-rib strip shape; (i) middle rib combination strip shape; (j) side rib combination strip shape

2.2 冷轧超高强钢退火板形优化与控制研究现状

根据连续退火机组的设备与工艺特点,当前退火机组的板形缺陷控制主要集中在加热区、冷却区、平整区、退火张力制度以及炉辊辊型优化。

2.2.1 加热区板形优化技术

炉室温度控制对超高强钢在退火过程中的板形演变有着明显的影响,加热区板形出现异常一般是带钢加热控制系统精度较低导致带钢横向温度分布不一致,或者由于所制定的保温时间(机组运行速度)、加热温度和带钢张力等退火生产工艺参数之间的协同控制不良导致板形问题在退火过程中加重。针对该问题晏晓华[27]对比了炉温-煤气二级串级控制、带温-炉温-煤气三级串级控制与带温-煤气二级串级控制,认为带温-煤气二级串级控制有利于带温的稳定。另外在CPU板温控制基础上增加动态速度控制和预加热控制可以进一步减小带钢温度控制偏差[28]。陈战锋等[29]提出了带钢退火温度与运行张力、炉辊辊型协同控制技术,该技术通过对连退工艺中对板形演变造成影响的退火温度、张力大小与炉辊凸度等调控手段的充分协同控制,改变带钢横向拉应力分布,使其在该工艺参数下退火板形尽可能接近目标板形曲线,从而达到了提高板形质量与机组稳定运行的目的。张久林[30]认为采用诱导加热技术可以改进带钢宽度方向温度均匀性,从而利于改善带钢板形。另外,带钢退火温度与屈服应力之间存在着内在关系,通过大数据挖掘揭示带钢退火温度与屈服应力之间的映射关系是优化超高强钢退火板形的一种途径。张勇[31]基于人工神经网络BP算法,研究了带钢退火温度与屈服应力的预报技术,提高了带钢在炉区的实时监测功能。炉区燃烧嘴数量与布置位置对带钢温度的横向分布有着直接的影响,尤其是对超高强钢的板形演变过程更为明显。文献[32-33]通过优化炉区燃烧喷嘴数量与布置位置减少了热应力集中,有效抑制了板形缺陷的产生。配有正对带钢直火烧嘴的机组,边部烧嘴负荷控制也影响退火板形。同时,针对由于板形缺陷引起的炉内带钢跑偏问题,文献[34]提出了板形不对称评价指标的概念与临界值,制定了连续退火生产线来料板形控制标准,应用后有效降低了连退炉区由于板形问题导致的带钢跑偏的问题。

2.2.2 冷却区板形优化技术

带钢在冷却区通过控制冷却速度、冷却均匀性、张力均匀性、水淬温度及时间来调节带钢在横向上的拉应力分布均匀性,该拉应力分布不均会导致带钢出现板形不良甚至瓢曲[35-37]。目前,从国外先进连退机组的冷却区冷却设备配置来看,一些机组已经采用了炉内水雾冷却控制系统,相比传统的风冷,水雾冷却控制技术显著地提高了带钢的冷却速度,相比传统的水淬冷却,沿带钢宽度方向精确调节控制的水雾冷却能够提高板形控制精度,从而实现超高强钢相变强化与板形的优良兼顾。文献[38]开发了高氢快冷柔性化生产技术、水淬柔性化生产技术、高氢快冷冷却速率提升技术和高氢快冷段大张力跑偏控制技术等,实现了1000~1300 MPa超高强钢的双工艺路线(水淬/气冷)稳定生产,相关技术达到国际领先水平。文献[39]开发了高氢冷却和水淬冷却技术,在提高冷却速率的同时并保持较好的板形,并通过炉内板形自动控制二次开发,进一步改善了水淬小板形(局部凸起)问题。针对传统风冷装置,文献[40-42]通过优化辊冷段数学模型考虑了带钢宽度方向上的温度处理,并对喷嘴阀门、挡板与风机的控制条件进行了优化,提高了冷却区温度控制精度,此外建立了辊冷+对侧喷吹与后喷吹冷却微分方程的控制模型,制定了温差与冷却气体风压大小的关系,提高了横向板温的控制精度,这对超高强钢连退冷却区板形优化有着重要的作用。

2.2.3 平整区板形优化技术

对于常见的连退机组来说,在平整区配置的平整机有单机架四辊和单机架六辊两种主要形式,有的机组在平整后还配置有拉矫装置,每种形式均适用于不同的产品[43]。带钢在经过退火之后,由于残余应力的影响仍然存在发生瓢曲、浪形缺陷的问题,因此通过布置在退火机组末端的平整轧机来改善板形质量。由于平整机在原理上属于轧机,因此采用的手段与冷轧板形控制手段基本相同[44]。平整轧制可以通过纵向压应力与前后张力来控制板形,其板形控制手段相对丰富,主要调控工艺参数包括:平整延伸率、弯辊力、窜辊量、工作辊倾斜量、前后张力,还可以对平整辊辊型进行调整。因此,可以利用平整轧制实现对退火炉内仅依靠拉应力作用而无法解决的板形缺陷的有效控制,同时,在没有强力拉矫情况下这也是超高强钢成品板形质量的最后一层保障。在此方面,各大钢铁企业进行了较多的技术攻关,并取得了较好的实践成果。例如:文献[45-46]对平整过程进行了仿真分析,通过防皱辊、工作辊与防横断辊的控制优化,减少了带钢的翘曲;此外,在1550连退机组上通过采用延伸率累计偏差模块与轧制力、张力闭环控制系统,大大提高了机组的平直度。文献[47]通过提高带钢压下量、优化窜辊量、轧机速度、轧制温度并增配拉矫系统消除了带钢的边浪、中浪、肋浪以及镰刀弯板形缺陷。文献[48]对罩退后双机架平整机的弯辊力、轧辊轴向移动量、平整前后张力等进行了优化,解决了薄规格带钢平整羽痕缺陷。

2.2.4 张力制度优化技术

一般情况下,张力制度是与加热温度、炉辊辊型和保温时间协同控制来提高退火板形质量。在其他条件一定下,退火炉内带钢所受的张力大小不但对张应力横向分布以及板形变化有着明显影响,而且影响炉内带钢通板稳定性,张力值越大,越容易造成带钢发生热瓢曲,张力值越小,越容易导致带钢出现跑偏。因此,对于超高强钢连退过程中炉内张力制度的调控,不能仅考虑板形控制,否则有可能引起跑偏或瓢曲缺陷的发生,甚至是断带事故,应对板形质量与通板稳定性同时兼顾。在此方面,该领域研究学者进行了较多的研究工作,例如:文献[49]建立了一套张力控制模型并开发了一套张力在线控制技术,提高了连退机组的运行稳定性与板形质量。文献[50]开展了不同张力退火工艺下带钢横向残余应力的研究,为张力制度优化奠定了基础。白振华等[51-52]提出了段内板形与段外板形的概念,通过分析张力条件下板形的演变规律,大大提升了连退机组的通板稳定性和板形质量,并以保证炉内稳定通板为目标,兼顾板形质量控制,开发了连退机组炉内张力优化设定技术,使得超高强钢连退过程张力制度得以优化。

2.2.5 炉辊辊型优化技术

在连续退火过程中,炉辊辊型对带钢的板形也会产生影响,其主要通过影响退火过程中带钢沿宽度方向的张力分布,并结合自身接触带钢部分实际凸度对带钢产生横向压应力,对带钢的瓢曲、跑偏和板形产生影响。连退炉辊的辊型包括平辊、凸度辊、单锥度辊、双锥度辊等不同形式。其中,双锥度辊的防跑偏能力最强,单锥度辊的防瓢曲能力最好[53]。因受到来料板形的影响(例如:镰刀弯、S弯),加之炉辊辊型作用,带钢张力分布与板形、跑偏、瓢曲直接相关。针对上述问题,文献[54]对单梯度炉辊辊型的锥差和粗糙度进行了优化,跑偏和断带发生率均降低了50%左右,有效地提高了成品质量与机组运行速度。文献[55]通过利用双锥度炉辊的防跑偏能力与单锥度炉辊的防瓢曲能力,构造了辊型目标函数对炉辊辊型曲线进行了优化,提高了炉辊的服役周期与机组的通板稳定性。

3 连续退火板形控制系统研发现状

在现有机组设备基础上通过增加辅助控制系统,进而有效提升板形控制精度与板形质量是目前研究的热点趋势。文献[56]研究了一种连续退火机组板形仿真系统,通过计算机采集生产控制系统数据,实现带钢参数的实时获取,进一步实现了板形的实时动态预报。文献[57]通过搭建辊环结构参数的数学模型,建立了BP神经网络控制系统,并通过模拟算法实现辊环结构参数优化,提高了板形仪的检测精度。文献[58]实现了连退平整轧制线的自动控制调整,并实现了轧制力与弯辊力的自动控制,研制了自动换辊系统、自动延伸率控制、自动过焊缝控制系统,大大提高了连退平整机的板形控制能力。在冷却区控制方面,东北大学取得了巨大的进展,首先通过研发了具有极强抗干扰能力的Smith预估的模糊神经网络PID控制器,实现了快冷段带钢出口温度的精确控制[59];其次,在上述研究的基础上,将神经网络与数学模型进行结合,预报水冷辊位置,用于辊冷温降模型计算,显著提高了带钢温度控制精度[60];还研究了冷却区水冷辊位置预设定和带钢温度控制系统,设计了一种基于Smith预估的模糊免疫PID控制器,具有很强的抗干扰性、鲁棒性和良好的动静态性能[61]。在加热区,文献[62]提出了AGA-Fuzzy PID控制系统,提高了系统的稳定性、动态性能及稳态性能,并实现了炉温变化的快速跟踪,极大地提高了加热区温度控制的精度。

4 展望

1) 在连续退火机组设备发展方面,激光焊接技术、多段高效清洗技术、在线清洁度自动检测技术、双凸度炉辊设计、快速加热技术、快速冷却技术、沿带钢宽度方向温度均匀性调节技术、横磁感应加热技术、智能退火技术、冷却水在线超细精滤技术、酸洗闪镀技术、湿平整技术、工作辊辊面激光毛化技术、强力拉矫技术、剪切自动换刀技术、带钢力学性能在线检测等技术的发展和应用,将极大地提升带钢的板形与表面质量,也将大大提高机组的运行速度[63]。

2) 在连续退火板形控制技术方面,控制技术将会向多维度、多变量的协同控制方向发展,结合机组设备的先进技术,实现板形控制精度的提升[64-65],未来将与在线力学性能检测结果和在线板形检测结果一起实现板形和产品性能的智能综合调节控制。

3) 从普通强度钢到高强钢再到超高强钢的研究一直是研究重点,特别是集超高强度、超高延伸率和超高扩孔率于一身的低成本综合性能优良的超高强钢一定是未来发展重点。带钢强度的提升必然会促进机组设备与工艺技术的提升。超高强钢的高速稳定生产,特别是“一键”退火、自动退火,甚至是根据用户个性化需求实现生产工艺(含退火温度、机组速度、平整工艺等)在线自动调整的智能退火,实现少人化、无人化,将成为连续退火的发展趋势。

4) 随着国家“碳达峰”与“碳中和”战略的提升,冶金行业采取了一系列的节能减排措施,在连续退火机组方面,低温碱洗、碱液在线循环利用、低温余热回收、高效加热、快速热处理、低温退火工艺、高速稳定通板、平整液在线回收利用、带钢质量与节能关系等技术的研究也将成为趋势[66]。