浸渗法制备高铬铸铁/TiC-SiC复合材料及微观组织

朱俊璇, 杨 帆, 尹梦涛, 刘海云

(1. 兰州工业学院 材料工程学院, 甘肃 兰州 730050;2. 太原理工大学 材料科学与工程学院, 山西 太原 030024)

因兼具金属的高强高韧和陶瓷材料的高硬度及化学稳定性等性能,金属陶瓷复合材料已成为当前复合材料领域重要的研究分支,常作为耐磨材料应用于水泥、电力及矿山机械等工程领域[1]。陶瓷材料作为增强体是受力的主要载体[2-3],因此陶瓷颗粒应具有一定的硬度和强度,并能够与金属基材润湿并形成冶金结合[4-5],满足这些要求的材料多以氧化物、碳化物或氮化物为主[6]。其中SiC陶瓷颗粒因具有高硬度、高比模量与高比强度,且价格低廉,是最常见的增强材料,被高铬铸铁浸渗后得到复合材料,以期在矿山机械与电力工业中取代传统金属耐磨材料,提高关键耐磨部件的使用寿命。然而,由于SiC陶瓷与铁基合金间的润湿性较差[7],纯SiC预制体很难成功制备复合材料,因此需要寻求与SiC/铁基金属润湿性良好且均能结合的过渡物质,以达到改善复合材料综合性能的目的。

在制备金属/陶瓷复合材料的众多方法中,浸渗法因其工艺简单,接近工程实际而被广泛采用[8]。有研究表明,陶瓷在氧化性气氛中难以被金属液浸渗[9],浸渗法工艺的加热温度在金属熔点以上,需要隔绝空气中的有害气体,常用的方法有真空浸渗法[10]与惰性气体保护浸渗法[11]。TiC作为碳化物陶瓷,常被用于制备TiC-SiC复合陶瓷,且其与铁基浸渗具有较小的润湿角,可以作为过渡物质[12-13]包覆于SiC颗粒表面以实现浸渗。综合考虑上述因素,本文采用惰性气体保护浸渗法制备了高铬铸铁/TiC-SiC复合材料,利用扫描电镜(SEM)观察微观组织,并利用能量色散X射线光谱(EDX)对相结构与元素分布进行了检测,通过分析TiC影响浸渗行为的微观机理,为在工程领域进一步应用提供参考。

1 试验材料及方法

试验材料包括浸渗金属和陶瓷预制体,浸渗金属为含Cr量26%(质量分数)的高铬铸铁,陶瓷预制体由主体颗粒、包覆材料及粘结剂压制而成。其中,预制体主体颗粒为45 μm的商用SiC(纯度≥99.5%),普通糊精作为粘结剂。包覆材料根据所需预制体不同分为两种,主体试验选用平均颗粒度为5 μm的TiC颗粒(纯度≥99.5%),对比试验选用平均颗粒度为5 μm的Ti金属粉末(纯度≥99.5%)。将SiC颗粒分别与包覆材料TiC、Ti粉末按不同比例配料,使用球磨机研磨2 h得到混合粉末。

将混合粉末在惰性气体环境下加热至1550 ℃并保温1 h进行预烧得到改性粉末。改性粉末内再加入2%(质量分数)的糊精,再次使用球磨机研磨2 h得到预制粉末。预制粉末中加入13.3%(质量分数)的蒸馏水混合搅拌,然后将含水的粉体封袋静置24 h使粉体内水分均匀。使用压力机将静置后的含水粉体压制成直径为φ20 mm、高度为8~10 mm的圆柱坯,轴向压强设定为(200±10) kPa,坯体放置在阴凉处静置48 h阴干得到预制体。预制体为多孔物质,在大气环境下压制成形会残留空气,故对预制体进行除气操作,利用高纯氩气将预制体中的空气置换排出,排气时间为单个试样5 min。

对完成除气的预制体进行预切,即在圆柱预制体直径约1/3处,自上而下垂直切开,如图1所示。此方法可以在截面上直接制备金相样,提高制样效率。将高铬铸铁与完成预切的预制体整体放入管式炉中,炉腔内通入氩气10 min以排除空气,之后加热至1550 ℃保温2 h后随炉冷却至室温得到复合材料。对浸渗得到的复合材料,在图1所示截面上制备金相试样,使用背散射及能量色散X射线光谱观察和测试试样的微观组织及成分。

图1 预制体预切及浸渗前试样示意图Fig.1 Schematic diagram of the preform pre-cutting and the specimen before infiltration

2 试验结果与分析

2.1 浸渗结果

图2是TiC、Ti颗粒作为包覆粉末分别与SiC颗粒混合后在1550 ℃下预烧得到的预制粉末,其中图2(a)是含10%(质量分数,下同)TiC的预制粉体,图2(b)是含10%Ti的预制粉体。图2(a)中大尺寸颗粒为SiC颗粒、小尺寸颗粒为TiC颗粒,可以看到小尺寸颗粒形成团聚状并附着在SiC周围。SiC与TiC混合颗粒在惰性气体环境下可以成功制备具有一定强度的TiC-SiC复相陶瓷[14],且在1500 ℃下可以制备出综合性能优秀的复相陶瓷[15],在此预烧条件下,TiC可以对SiC颗粒形成有效包覆。由图2(b)可以看到,视场中的颗粒全部为SiC,小尺寸颗粒为粉体中存在部分破碎的SiC小颗粒,而Ti颗粒在使用压缩气体吹除之后在视场中已经所剩无几,即在1550 ℃下对Ti-TiC粉体进行烧结,没有得到Ti对SiC的包覆。对比可知,两种颗粒与SiC的预烧结果有较大差异,即在高温条件下,TiC能够成功包覆SiC颗粒,而Ti金属粉末对SiC的包覆效果不明显。

图2 TiC、Ti颗粒分别与SiC颗粒在1550 ℃下的预烧结果Fig.2 Sintering results of TiC-SiC and Ti-SiC particles at 1550 ℃(a) 10%TiC-SiC; (b) 10%Ti-SiC

根据表1中所给出的浸渗试验结果可知,对比组中制备的Ti-SiC复合颗粒预制体,当包覆Ti金属粉末的加入量≥5%时,高铬铸铁金属液就可以成功浸渗陶瓷预制体得到相应成分的复合材料。而TiC-SiC复合颗粒制备的预制体,当预制体中包覆颗粒TiC的添加量≤10%时,金属无法浸渗预制体;当预制体中包覆颗粒TiC的添加量≥20%时,金属才能够浸渗预制体,浸渗结果见图3。其中图3(a~d)分别展示了TiC含量为5%、10%、20%、50%预制体的浸渗结果。图3(a,b)中含TiC量分别为5%和10%的预制体浸渗后,金属与预制体各自独立,即金属没有进入预制体中,浸渗失败;图3(c,d)中含TiC量分别为 20%与50%的预制体能够被金属润湿并渗入,得到相应复合材料。图3(c,d)中两种预制体TiC含量不同,虽然都可以被成功浸渗,但由浸渗后残留金属所处的位置可知,金属浸渗两种预制体的能力不同。图3(c)得到的复合材料底部没有残留金属,而图3(d)中的残留金属聚集在试样底部,经过观察,这部分金属与复合材料部分的底部相连通,即在浸渗预制体时,穿过预制体堆积在试样底部,这种现象在多次浸渗试验中普遍存在。发生这种现象,一方面是因为金属的密度大于陶瓷颗粒,另一方面是因为金属对此预制体浸渗能力强,即随着TiC包覆颗粒含量的提升,金属浸渗能力获得提升。

图3 高铬铸铁对不同预制体的浸渗结果Fig.3 Infiltration results of the high chromium cast iron on preforms(a) 5%TiC-SiC; (b) 10%TiC-SiC; (c) 20%TiC-SiC; (d) 50%TiC-SiC

表1 不同预制体的配比及浸渗效果

2.2 微观组织

图4为TiC-SiC与Ti-SiC预制体浸渗得到复合材料的微观组织,其中图4(a)为高铬铸铁/TiC-SiC复合材料的微观组织,图4(b)为高铬铸铁/Ti-SiC复合材料微观组织。由图4可以看到,两种复合材料的组织具有很大差异,图4(a)中存在3种不同的相,长条状的黑色物质、浅色基体及大量灰色的小颗粒;图4(b)中也存在3种不同的相,大尺寸灰色颗粒、浅色基体及少量灰色小颗粒。初步对比两图可知,两种复合材料的组织具有以下相同点与不同点,相同点:两种复合材料是由相同的浸渗工艺制备而成,均由浅色金属基体与深色增强颗粒组成;不同点:①高铬铸铁/TiC-SiC复合材料中的大尺寸颗粒消失,其强化颗粒均为5 μm左右的小尺寸颗粒;而高铬铸铁/Ti-SiC复合材料中大量存在尺寸为50 μm左右的大尺寸颗粒;②高 铬铸铁/TiC-SiC复合材料中出现了黑色条状物质,可以看到其大量存在于复合材料中,尺寸已接近毫米级;③高铬铸铁/TiC-SiC复合材料的金属基体连续性好,没有出现显微裂纹;而高铬铸铁/Ti-SiC复合材料组织中存在微观裂纹。另外,所有预制体中添加的糊精,因为其作为有机粘结剂,挥发温度低,故在1550 ℃浸渗条件下几乎不存在于复合材料的组织中。

图4 不同组分复合材料的微观组织Fig.4 Microstructure of composite materials with different components(a) 50%TiC-SiC; (b) 10%Ti-SiC

图5为高铬铸铁/TiC-SiC复合材料的微观组织及EDX结果,其中图5(a)是图4(a)中方框位置的放大像,图5(b~f)分别为组织对应的碳、钛、铁、硅及铬元素的EDX面扫结果。表2为特征点的EDX点扫结果,通过图5面扫结果与表2点扫结果的对比,采用图形结合数据的方式对该区域组织分布及相变趋势进行分析。图5(a)中复合材料的组织均匀,视场中存在3种不同颜色深度的物质。图5(b)所示色块与组织中的黑色组织范围一致,表2中点1、2、3的点扫结果表明此组织由纯碳物质组成;图5(c)所示色块与组织中的小尺寸灰色颗粒范围一致,表2中点6、7、8、12的点扫结果显示此处Ti与C的含量较高,原子比接近1∶1,为TiC颗粒,组织中TiC颗粒的边缘圆润,多呈鹅卵石状,说明金属液与SiC颗粒之间互溶,对比之下图4(b) 高铬铸铁/Ti-SiC复合材料特征组织中的TiC颗粒棱角分明,呈明显的碳化物颗粒状聚集在SiC的周围,为生成的新物质[11];图5(d)所示色块与组织中的浅色连续组织范围一致,说明Fe元素主要存在于这部分组织中,初步推断为金属基体;图5(e,f)中所示色块与Fe元素色块范围一致,说明金属基体中也同时存在Si和Cr元素,组织中没有观察到明显化合物存在。表2中点9、10、11处Fe含量较高,证明其确为金属基体,特征点处的Ti、C与Si元素含量明显升高,可知陶瓷颗粒的溶解使得基体金属的成分发生改变,由之前的Fe/Cr合金转变为5种元素组成的合金,形成了Fe基金属的固溶体。综上,组织中黑色连续条状物质由C聚集而成,为纯碳单质;灰色颗粒含钛量最高,单个颗粒尺寸为5 μm左右,为TiC颗粒;浅白色组织的成分较复杂,扫描结果显示其元素由Fe、C、Si、Ti及Cr组成,为5种元素形成的复合体。其中EDX面扫结果表示,Si与Cr和Fe的分布区域高度重合,说明了此两种元素向金属液内发生了明显的扩散并较均匀的存在于基体金属中;而表2中的点9、10、11的点扫结果反映了Ti向金属液的扩散。因为此组织Fe含量最高,且黑色及灰色颗粒中Fe含量极低,可以判定该复合体起源于浸渗金属,高温下发生元素扩散,改变了原有金属的成分。

表2 图5(a)中扫描点元素含量(原子分数,%)

另外,点4、5处的灰色颗粒位于黑色单质碳当中,且此颗粒中出现了黑色条状组织,未完全将其分割开,说明颗粒为亚稳相。两点的Fe、Cr、Si含量很低,而Ti、C含量较高,其中Ti含量(原子分数,%,下同)为20.27和5.49,C含量为77.08和93.65,此颗粒由Ti与C组成,但Ti与C的原子比已经偏离了1∶1,颗粒内的成分发生了变化。该颗粒存在于纯碳中,形态显示其存在状态不稳定,很可能是生成物或反应物,而从复合材料生成碳的结果判定,此物质为反应物,故该颗粒为被金属溶解不完全而残留下来的TiC。观察碳与周边TiC颗粒的界面可以判断,碳形成于金属液与TiC接触的边界,随着组织中碳的长大,金属液与TiC接触的界面被隔绝开,Ti原子通过扩散穿过碳溶入金属基体,而C原子则被保留在该组织内使其不断长大,故表现为Ti含量的下降与C含量的上升。

综上,根据点扫描结果,Ti广泛存在于金属中,即说明在现有TiC颗粒之外还存在足量的游离Ti,说明TiC颗粒被金属液溶解,TiC分解为Ti与C溶入高铬铸铁中。结合图4中两类复合材料的组织对比可知,当加入的第二相颗粒为Ti时,反应正向进行,生成少量的TiC颗粒存在于视场中;当加入的第二相颗粒为TiC时,反应逆向进行,TiC分解使金属液中Ti含量上升的同时生成单质碳。高铬铸铁/TiC-SiC复合材料中SiC颗粒消失且金属基体中的Si含量明显升高,说明SiC颗粒被金属溶解,SiC分解为Si与C溶入高铬铸铁中,对比之下图4(b)高铬铸铁/Ti-SiC复合材料特征组织中的SiC都保持了原有的尺寸,即使有部分SiC颗粒边缘生成了TiC,但是其特征依然明显[11]。高铬铸铁/TiC-SiC复合材料金属基体中Si含量的上升,在 Si的热膨胀效应作用下[16],具有良好的连续性,没有观察到微观裂纹等缺陷。

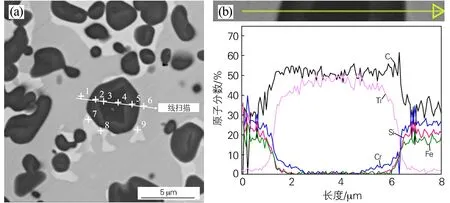

针对高铬铸铁/TiC-SiC复合材料组织中未完全溶解的TiC颗粒,采用线扫描与点扫描结合的手段分析了颗粒及周围基体的元素分布,结果分别见图6及表3。图6中的深色颗粒,表3中点2~5的扫描结果显示为TiC,其中点3与点4为TiC颗粒的中心部分,这两点由Ti与C构成且含量极高,C含量超过48%,Ti含量超过51%,原子比接近1∶1;而点2与点5为TiC颗粒的边缘部分,由表3中数据可知,这两处的Ti含量出现明显降低。同时线扫描结果也表明,颗粒中的Ti与C含量高,其他元素含量很低,颗粒中心处Ti和C含量最高,并向颗粒两边逐渐降低,点扫描结果与线扫描结果一致,结合该颗粒形态可知其边缘被金属溶解。

图6 50%TiC-SiC试样中TiC颗粒线扫描结果(a)微观图像;(b)线扫描结果Fig.6 Line scanning results of the TiC particle in 50%TiC-SiC specimen(a) microscopic image; (b) line scanning results

表3 图6(a)中TiC颗粒扫描点元素含量(原子分数,%)

颗粒周围基体分成了深色及浅色区域,表3中对应点1、6为深色基体部分的元素含量,点7、8、9为浅色基体部分的元素含量,以上点在颗粒的周围,Fe、Si、Cr含量明显升高,为金属基体,此结果与图5及表2的分析结果一致。其中,点7、8所示浅色基体部分的Fe含量为3种组织中最高,说明白色基体为最初的Fe/Cr合金浸渗部分,而点1、6深色基体部分,其Si含量为3种组织中最高,且Ti含量要高于点7、8所示浅色基体部分,因此可判断,深色基体为SiC颗粒被金属浸渗并溶解后形成的基体,这也验证了SiC颗粒溶于金属液的推断。不论是深色基体还是浅色基体部分,Cr含量均接近25%,且表现出很高的一致性,说明Cr在金属基体组织中均匀分布。

3 结论

1) 采用惰性气体保护下的无压浸渗,制备了高铬铸铁/TiC-SiC复合材料,证明了包覆TiC颗粒提升Fe/Cr合金浸渗能力的可行性,复合材料组织均匀,没有明显的微观缺陷。

2) TiC的加入量对高铬铸铁浸渗预制体的能力有重要影响,当TiC加入量≤10%时,金属无法润湿预制体,当TiC加入量≥20%时,金属可以成功润湿预制体,说明TiC对金属液浸渗过程有明显的促进作用。

3) 高铬铸铁/TiC-SiC复合材料的组织与高铬铸铁/Ti-SiC复合材料的组织差异较大,前者组织中的大尺寸SiC颗粒消失,增强颗粒以TiC为主,SiC颗粒被浸渗金属溶解;后者的增强颗粒以SiC颗粒为主,存在少量TiC颗粒,为新生成物质。