离子渗氮温度对Fe-C-Cr-Ni-Mn-V沉淀硬化型奥氏体不锈钢渗层组织和性能的影响

周 武, 王 敏, 赵同新, 卢 军, 杨 旗

(1. 上海第二工业大学 资源与环境工程学院, 上海 201209;2. 上海材料研究所, 上海 200437;3. 上海市工程材料应用与评价重点实验室, 上海 200437;4. 岛津企业管理(中国)有限公司 上海分部 分析中心, 上海 200233)

奥氏体不锈钢具有良好的成形性、焊接性、耐蚀性、无磁等特点,被广泛应用在食品、医疗、石油、化工、航空航天、核电等领域,但其硬度低、耐磨性能差,一定程度上制约了其应用。对于某些长期在高摩擦、复杂载荷或重载荷等环境中服役的零部件来说,有必要通过表面处理进一步改善零部件的表面性能,以提高零部件的使用性能和使用寿命[1-3]。

渗氮是一种常见的表面处理技术,通过氮原子的渗入在材料表层形成金属化合物、析出相或固溶强化来提高材料的表面硬度、强度、耐磨和耐蚀等性能。随着渗氮技术的发展,渗氮工艺可以分为气体渗氮、盐浴渗氮和离子渗氮等,其中,离子渗氮被认为是不锈钢表面强化的最佳选择。在离子渗氮过程中,高能粒子连续轰击试样表面,不仅有利于氮原子的吸附和扩散,而且能够有效去除不锈钢表面钝化膜以保持表面活性,从而实现不锈钢表面高效渗氮[4]。近年来,对于奥氏体不锈钢离子渗氮的研究主要集中在304和316奥氏体不锈钢上[5-8]。相关研究表明,渗氮温度显著影响渗层的组织和性能。经离子渗氮处理后,304和316不锈钢表面硬度显著增加(>1000 HV),当渗氮温度低于420 ℃,渗层组织为单一膨胀奥氏体相(γN相),具有高硬度、良好的耐蚀性和耐磨性;随着渗氮温度升高至430~460 ℃时,γN相逐渐分解形成CrN、FexN等氮化物,渗层的耐蚀性能下降。国内外关于沉淀硬化型奥氏体不锈钢的离子渗氮研究较少。侯彩云等[9]研究表明,GH2132沉淀硬化型奥氏体不锈钢经450 ℃离子渗氮8 h后表面形成具有高硬度和耐蚀性良好的γN相。Esfandiari等[10]研究表明,420 ℃短时(5 h)离子渗氮时,GH2132沉淀硬化型奥氏体不锈钢渗层组织主要为γN相,当渗氮时间延长至10 h或渗氮温度升高至460 ℃时,渗层表面逐渐析出Cr和Fe的氮化物。

本文以一种Fe-C-Cr-Ni-Mn-V沉淀硬化型奥氏体不锈钢为研究对象,研究离子渗氮温度对渗层组织和性能的影响,以期为此类沉淀硬度型奥氏体不锈钢的表面改性及应用提供参考。

1 试验材料与方法

1.1 试样制备

试验材料为Fe-0.6C-10Cr-8Ni-7Mn-1V沉淀硬化型奥氏体不锈钢,采用真空感应熔炼和模铸方法制备,铸锭在900~1150 ℃下锻造成φ35 mm的圆棒。将圆棒加热至1200 ℃保温2 h,水冷至室温;然后再加热至700 ℃保温4 h,空冷至室温。采用线切割切取尺寸为20 mm×20 mm×8 mm的试样,试样表面经研磨和1 μm 金刚石抛光液抛光后,置于无水乙醇中超声清洗10 min,去除试样表面杂质。

1.2 试验方法

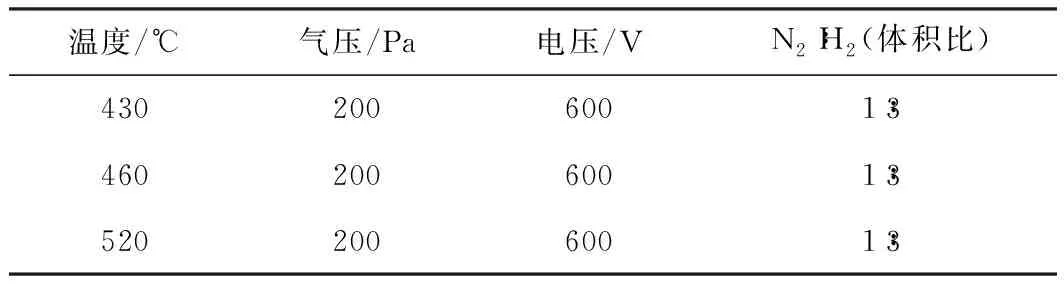

离子渗氮在LDDYL-80型脉冲电源辉光离子多用炉中进行,离子渗氮工艺参数见表1。炉内气压为200 Pa,N2∶H2为1∶3(体积比),电压600 V,渗氮温度分别为430、460和520 ℃,渗氮时间为10 h。将试样放置在阴极试样台上,关闭炉门,抽真空,待炉内真空度抽至5 Pa 左右,通电起辉,打弧清理试样表面。待试样表面辉光均匀稳定后,先逐渐通入H2升温,等温度升至300~350 ℃时,再逐渐通入N2升温至设定的离子渗氮温度进行保温。保温结束后,停止供气,炉内抽真空冷至室温。

表1 离子渗氮工艺参数

采用FALCON 500型维氏硬度计对渗氮试样表面硬度及渗层横截面硬度进行测量,加载载荷为0.49 N,保荷时间为10 s。每个渗氮试样表面硬度测试8个点,去除最大值和最小值后取平均值。渗层横截面硬度梯度每隔10 μm左右进行测试,每个渗层深度测试3个点取平均值,待硬度值达到基体硬度时停止测试。

取渗层横截面试样,经镶嵌、研磨、抛光后,采用2 g CuCl2+40 mL HCl+40 mL C2H5OH溶液进行腐蚀,使用Axio M2m型光学显微镜进行组织观察。采用EPMA-8050G型电子探针显微分析仪(EPMA)进行渗层横截面化学元素分布测试,加速电压10 kV,测试束流100 nA,每点采集时间30 ms。采用Bruker D8-ADVANCE型X射线衍射仪(XRD)进行渗层表面物相分析,使用Cu-Kα靶,工作电压40 kV,工作电流40 mA,扫描区间为30°~100°,扫描步长为0.03°。

2 试验结果与讨论

2.1 显微组织

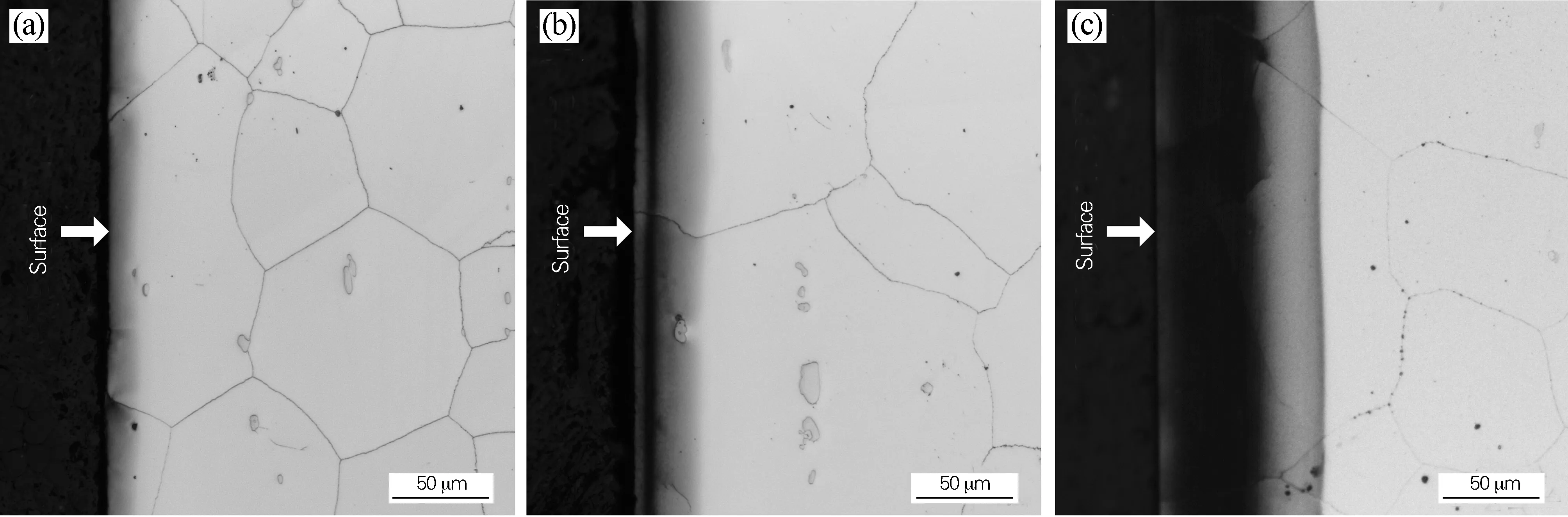

图1为不同温度下离子渗氮10 h后试样横截面显微组织。经离子渗氮处理后,试样表面可见厚度较为均匀的渗氮层。随离子渗氮温度的升高,渗层厚度明显增大,430、460和520 ℃离子渗氮10 h试样的渗层厚度分别为17、34和78 μm。离子渗氮过程是一个氮离子不断吸附和扩散的过程。氮气电离产生的氮离子在电场作用下加速,不断轰击阴极试样表面。被氮离子溅射出的金属原子与氮离子相结合形成氮化物,并被散射吸附在试样表面。随着表面亚稳氮化物的逐渐分解,活性氮原子被释放出来并向试样内部扩散[1]。离子渗氮温度越高,氮原子的扩散系数明显增大,扩散速度增大,渗层增厚。当渗氮温度由430 ℃升高到520 ℃时,渗层厚度由17 μm增加到78 μm。

图1 不同温度下离子渗氮10 h后试样横截面显微组织Fig.1 Cross-sectional microstructure of the specimens plasma nitrided at different temperatures for 10 h(a) 430 ℃; (b) 460 ℃; (c) 520 ℃

在原始奥氏体基体晶界轻微腐蚀的情况下,3组试样的表面渗层均腐蚀发黑,说明经离子渗氮后,渗层处的耐腐蚀性能低于基体组织。当渗氮温度为430 ℃时,经腐蚀后渗层为单一渗氮层,呈浅黑色。当渗氮温度为460 ℃和520 ℃时,渗层沿厚度方向分为明显的两层,外层呈深黑色,内层呈较浅黑色,且随渗氮温度升高,深黑色外层厚度明显增大。Cr是不锈钢获得耐蚀性的关键元素,且Cr与N具有较强的结合力,渗氮处理后渗层表面耐蚀性的降低可能与表面含Cr的氮化物析出有关[11-13]。

2.2 相组成和元素分析

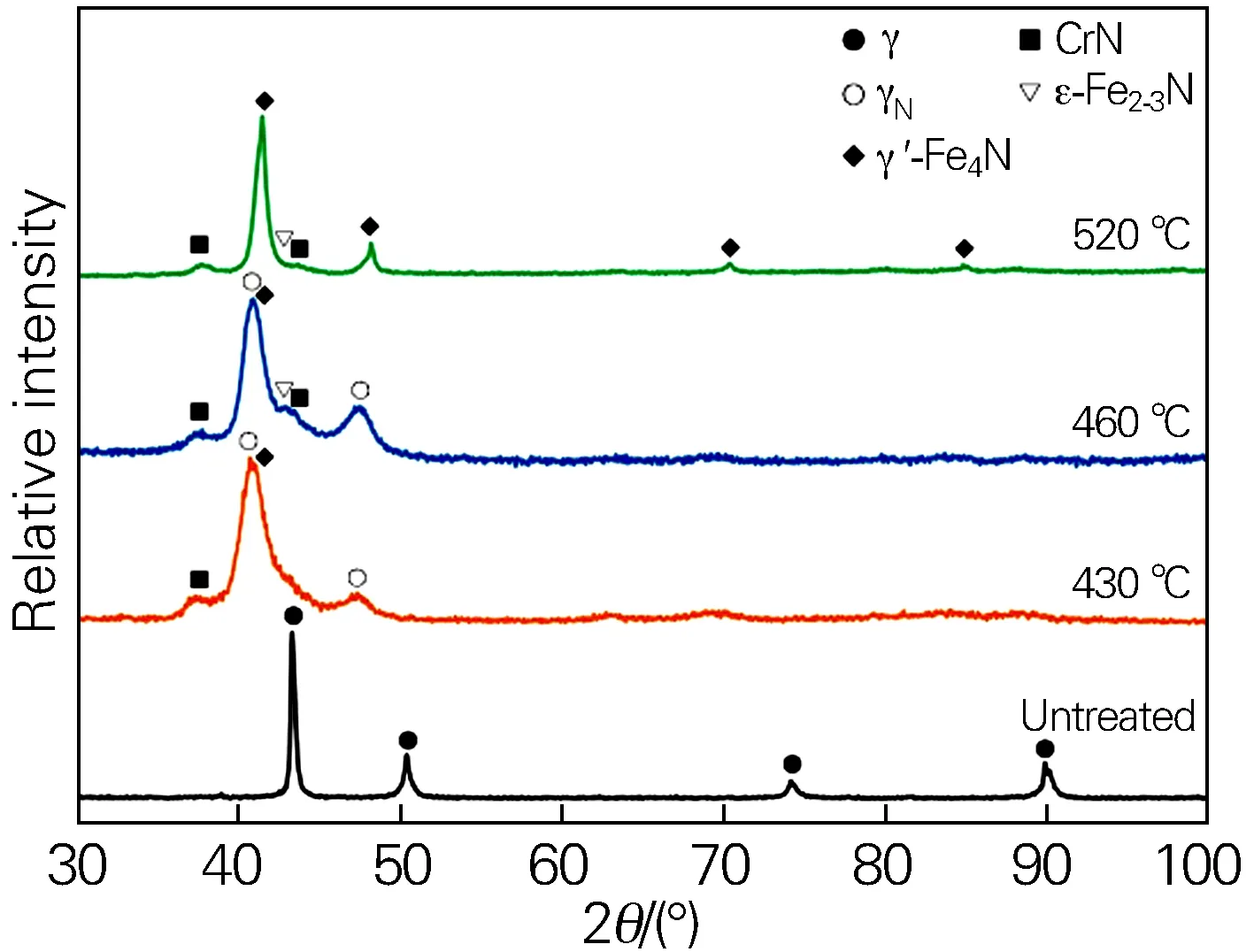

图2为未处理试样和不同温度离子渗氮处理试样的表面XRD图谱。从图2可以看出,未处理试样为单一奥氏体物相,基体析出物的体积分数过低导致其衍射峰不明显存在。经430 ℃离子渗氮10 h后,渗层表面主要为γN相,还包含CrN、γ′-Fe4N相。γN相是一种氮过饱和、无析出的膨胀奥氏体相,通常在渗氮温度低于450 ℃时形成,具有较高的硬度和较好的耐蚀性能[2]。大量氮原子的溶入导致奥氏体晶格发生严重畸变,原奥氏体(111)和(200)晶面衍射峰向低角度偏移且发生明显宽化[5]。文献[14]指出,γN是一种亚稳奥氏体相,随着温度升高或保温时间延长,γN相会发生分解,产生CrN析出相。Li等[15]研究发现,316不锈钢在420~450 ℃离子渗氮时,渗层表面有明显CrN析出。本研究中,在430 ℃离子渗氮10 h后,渗层中有CrN析出。CrN的析出导致渗层固溶Cr含量降低,渗层耐蚀性能下降,这与显微组织中渗层腐蚀发黑相一致。随着渗氮温度的升高,Fe、Cr等原子的迁移能力增强,与N原子结合形成CrN、γ′-Fe4N、ε-Fe2-3N等化合物,渗氮层通常由表面化合物层和内部扩散层组成。当渗氮温度为520 ℃时,渗层表面主要由γ′-Fe4N、CrN和少量ε-Fe2-3N等组成,伴随着较高温度下CrN的进一步析出,金相腐蚀后渗层外层呈深黑色。Gontijo等[16]采用GIXRD技术对渗氮试样的表面化合物层进行分析,在γ′-Fe4N层上发现一层较薄的ε-Fe2-3N层。图1中460 ℃和520 ℃离子渗氮试样渗层最外面存在少量的白亮层,可能为ε-Fe2-3N化合物。

图2 未处理试样和不同温度离子渗氮处理试样的表面XRD图谱Fig.2 XRD patterns of the untreated specimen and specimens plasma nitrided at different temperatures

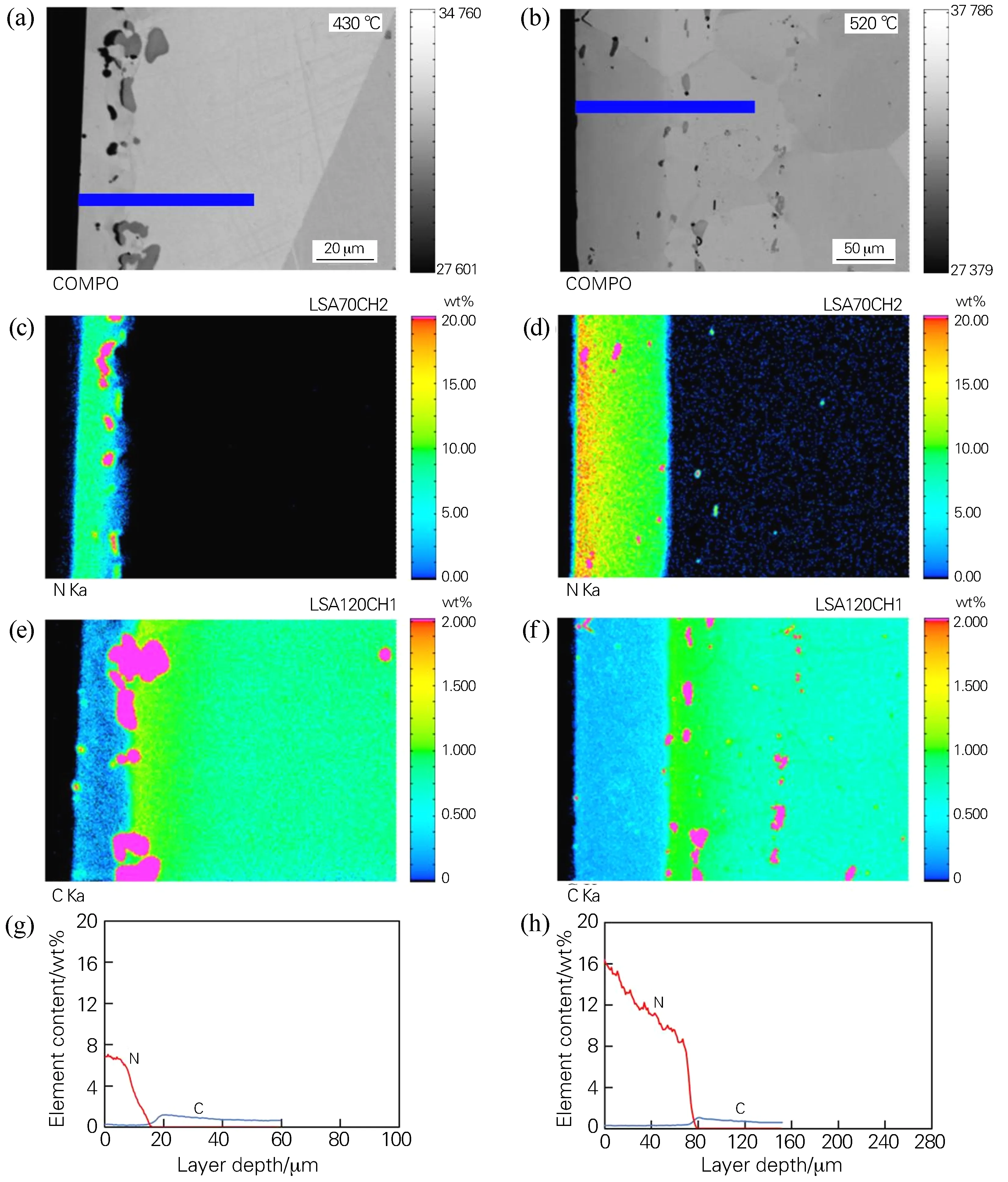

经430 ℃和520 ℃离子渗氮10 h试样的渗层N、C分布见图3。从图3(c~f)可以看出,离子渗氮后,渗层表面N含量明显增大,与之对应的渗层区域C含量较低(明显低于基体C含量,约0.6 wt%),在富N层和基体之间存在着一层富C层。N与Cr之间的结合力高于C与Cr,同时N原子半径小于C原子半径。随着渗氮过程中N原子向内扩散,N原子占据原有C原子所在的间隙位置,外层C原子被推向基体内部形成一层富C奥氏体层,类似现象存在于奥氏体不锈钢表面氮碳共渗处理试样中[17-18]。

避开基体组织中原有的粗大析出相,选取图3(a,b)中蓝色区域进行元素含量分析,获得N、C含量随渗层深度的变化曲线,见图3(g,h)。随着渗层深度的增大,N含量先缓慢降低,然后快速下降,当N含量减低至约1 wt%时,开始出现富C层。随着渗氮温度升高,渗氮层表面N含量显著增大,这与渗层表面的相组成有关。结合图2中XRD分析可知,随着渗氮温度升高至520 ℃,渗层表面形成由CrN、FexN组成的化合物层,N含量显著增加,渗层最外层N含量高达16.2%。

图3 不同离子渗氮温度下试样渗层N、C分布Fig.3 Distribution of nitrogen and carbon in nitrided layer of specimens plasma nitrided at different temperatures(a,c,e,g) 430 ℃; (b,d,f,h) 520 ℃

2.3 显微硬度

图4是经不同温度离子渗氮后试样硬度随渗层深度的变化曲线。离子渗氮后,试样表面硬度显著增大,约为基体硬度(550 HV0.05)的2倍,430、460和520 ℃离子渗氮10 h后试样表面硬度分别为1043、1246和1288 HV0.05。需要说明的是,430 ℃离子渗氮10 h试样的渗层较薄,仅为17 μm,表面硬度测试时可能受次表层及较软基体硬度的影响,实测值小于真实值。随着渗氮温度的升高,渗层表面硬度增大,这与渗层厚度及表面相组成有关[6]。当渗氮温度为430 ℃时,渗层较薄,表面主要为γN+CrN+γ′-Fe4N相,过饱和N含量、残余压应力以及CrN析出使得试样渗氮后表面硬度显著增大;随着渗氮温度的升高,渗层厚度增大,金属原子的扩散能力增强,渗层表面形成更多的CrN和FexN化合物相,表面硬度增大。

图4 不同温度离子渗氮后试样硬度随渗层深度的变化曲线Fig.4 Change curves of hardness of the specimens plasma nitrided at different temperatures with infiltration layer depth

在不同渗氮温度下,试样横截面硬度随渗层深度的变化趋势一致,渗层表面均可见一段高硬度平台(硬度随渗层深度变化几乎不变),在高硬度平台区和基体之间存在一段硬度快速下降区和一段缓慢下降区。随渗氮温度升高,渗层表面高硬度平台区厚度显著增大,而硬度快速下降区厚度几乎不变(约10 μm)。结合图3和图4可以看出,渗层横截面硬度随渗层深度的变化与C、N分布密切相关,表面高N层与高硬度平台区相对应。当渗氮温度较低(430 ℃)时,渗层N含量较低,渗层深度超过5 μm时,N含量迅速下降,随后到达富C层。结合XRD数据可以推测,渗层主要由表面N含量逐渐降低的γN相和靠近基体的富C奥氏体相组成,并伴有部分CrN析出,耐蚀性能轻微下降。随着渗氮温度的升高,当渗氮温度为520 ℃时,渗层最外层为一层较厚的N含量较高的化合物层,主要由FexN和CrN相组成,具有较高的硬度。之后随着N含量降低和富C层的出现,次表层形成一层扩散层,硬度显著下降,随后缓慢降至基体水平。

3 结论

1) Fe-C-Cr-Ni-Mn-V沉淀硬化型奥氏体不锈钢经430、460和520 ℃离子渗氮10 h后,表面均形成一层厚度均匀的渗氮层;随离子渗氮温度的升高,渗层厚度显著增大。

2) 经430、460和520 ℃离子渗氮10 h后,渗层中均有CrN析出,渗层耐蚀性低于基体组织。

3) 当渗氮温度为430 ℃时,渗层表面主要由γN+CrN+γ′-Fe4N相组成;当渗氮温度为520 ℃时,渗层表面主要由γ′-Fe4N+CrN+ε-Fe2-3N相组成。

4) 离子渗氮处理后,试样表面硬度大幅提高,约为基体硬度的2倍。随渗氮温度的升高,渗层表面硬度增大,这与渗层厚度增加及渗层表面FexN和CrN相析出增多有关。