退火温度对低成本TC4LCA钛合金板材组织和性能的影响

王 俭, 冯秋元 ,, 雷 挺, 张永强 ,, 王小翔,

(1. 宝钛集团有限公司, 陕西 宝鸡 721014; 2. 宝鸡钛业股份有限公司, 陕西 宝鸡 721014)

钛合金密度小、比强度高、耐蚀性好,是一种优异的轻质结构材料,被誉为“太空金属”、“海洋金属”和“第三金属”,已在化工、航空、航天等领域获得广泛应用。TC4(Ti-6Al-4V)钛合金是由美国于1954年研制成功的Ti-Al-V系α-β型钛合金,该合金具有优异的综合性能和良好的工艺特性,适合于制造从-196~450 ℃温度范围的各种零件[1]。经过近70年的发展,该合金已发展成为世界上用量最大(其产量占钛合金总产量的50%以上,在航空航天中超过80%)、用途最广、应用最成熟的钛合金。通常,航空航天领域出于减重需要,对钛合金的成本不太敏感。近年来,随着兵器领域轻量化、高战技性能需要,比强度高、耐蚀性好、轻质的钛合金成为替代装甲钢等黑色金属材料的最佳选择,用于制作坦克、战车的披挂装甲、炮塔等,显著减轻武器装备质量,提高其机动性、可靠性和安全性。然而,与钢、铁、铜等金属材料相比,钛合金较高的成本成为制约其大量应用的瓶颈。随着武器装备的升级换代,不但对钛合金的力学性能提出了更高的要求[2-3],而且要求其成本要低[4-5]。高性能、低成本钛合金及钛合金的低成本化制备成为行业的关注焦点和今后的发展趋势[3]。

TC4LCA钛合金是为满足兵器领域低成本应用需求,在常规TC4钛合金化学成分的基础上设计的新型低成本钛合金,成本较TC4钛合金降低25%以上。与TC4合金相比,在成分上,TC4LCA合金的主成分Al、V含量不变,对杂质元素Fe和O的含量进行了微调(主要是基于考虑添加返回料需要);在性能上,TC4LCA合金的强度高30 MPa以上(抗拉强度和屈服强度分别不小于930和860 MPa,均比GB/T 3621—2007《钛及钛合金板材》要求TC4钛合金的895和830 MPa 要高),塑性相当,冲击性能(不小于35 J/cm2)比TC4钛合金(不小于30 J/cm2)要高。要满足该合金较高的强度和韧性指标,一方面,需对合金中的主元素Al、V的目标成分进行控制,以此保证合金的高强度;另一方面,需对合金中的O含量进行控制,从而保证合金的高韧性。

通常,降低钛合金的制造成本主要有以下两种途径:一是添加廉价元素的合金成分设计,主要是降低原料成本;二是添加返回料(最高可达100%)+短流程的低成本化制备,从原料成本和加工成本两方面综合降低合金的制造成本[6]。添加返回料后,合金中的氧含量显著增加。研究表明,随着氧含量的增加,TC4钛合金的冲击性能下降明显[7]。因此,除对TC4LCA钛合金中Al、V及O元素的含量进行控制之外,还需通过热处理对其显微组织进行微调,以便使合金既能满足较高的强度指标要求,也能同时满足冲击性能指标要求。在工程应用中,钛及钛合金常采用的热处理方式有退火、固溶+时效等。与固溶+时效相比,退火处理简便、低耗,是工业化大生产中常用的热处理方式。

本研究首先利用添加返回料+短流程的低成本化制备技术熔炼出成分均匀的TC4LCA钛合金铸锭,之后采用轧制技术制备出不同厚度规格的合金板材,最后选取典型规格板材进行不同温度的退火处理。在此基础上,优选出强度、塑韧性匹配较佳的退火制度,旨在为板材的工程化应用提供参考。

1 试验材料及方法

1.1 板材制备

利用TC4LCA钛合金铸锭(返回料添加比例为75%)制备厚度约200 mm的板坯,在铸锭的头部和尾部进行取样,分析其化学成分,具体测试结果见表1,金相法测得铸锭的相变点(Tβ)为991 ℃。将板坯在1200 mm可逆式热轧机上,在相变点以下多火次加工,轧制出35、30、25、20、15、12、10、8和6 mm(厚)×600 mm(宽)×900 mm(长)共9个规格的TC4LCA钛合金板材,火次变形量不小于40%,以获得均匀的两相区加工组织。为保证合金板材组织的均匀性[8-9],轧制过程中采用了换向轧制工艺。

表1 TC4LCA钛合金铸锭的化学成分(质量分数,%)

1.2 热处理试验

选取厚度为30 mm的TC4LCA钛合金成品板材,在板材上切取拉伸、冲击、金相试样进行退火处理。分别进行780、800、840、880和920 ℃退火,保温1 h后出炉空冷。

试样退火处理后,分别进行显微组织观察和室温力学性能测试。显微组织观察在光学显微镜(Axiovert 200 Mat)上进行,采用配比为HF∶HNO3∶H2O=1∶3∶9(体积比)的侵蚀液对金相试样进行腐蚀。室温拉伸试验按GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》在CMT5105型电子万能材料试验机上进行。冲击性能试验按GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》在NI500C金属摆锤式冲击试验机上进行,试样加工成10 mm×10 mm×55 mm的Charpy冲击试样,缺口类型为U型。

2 结果及分析

2.1 退火温度对合金显微组织的影响

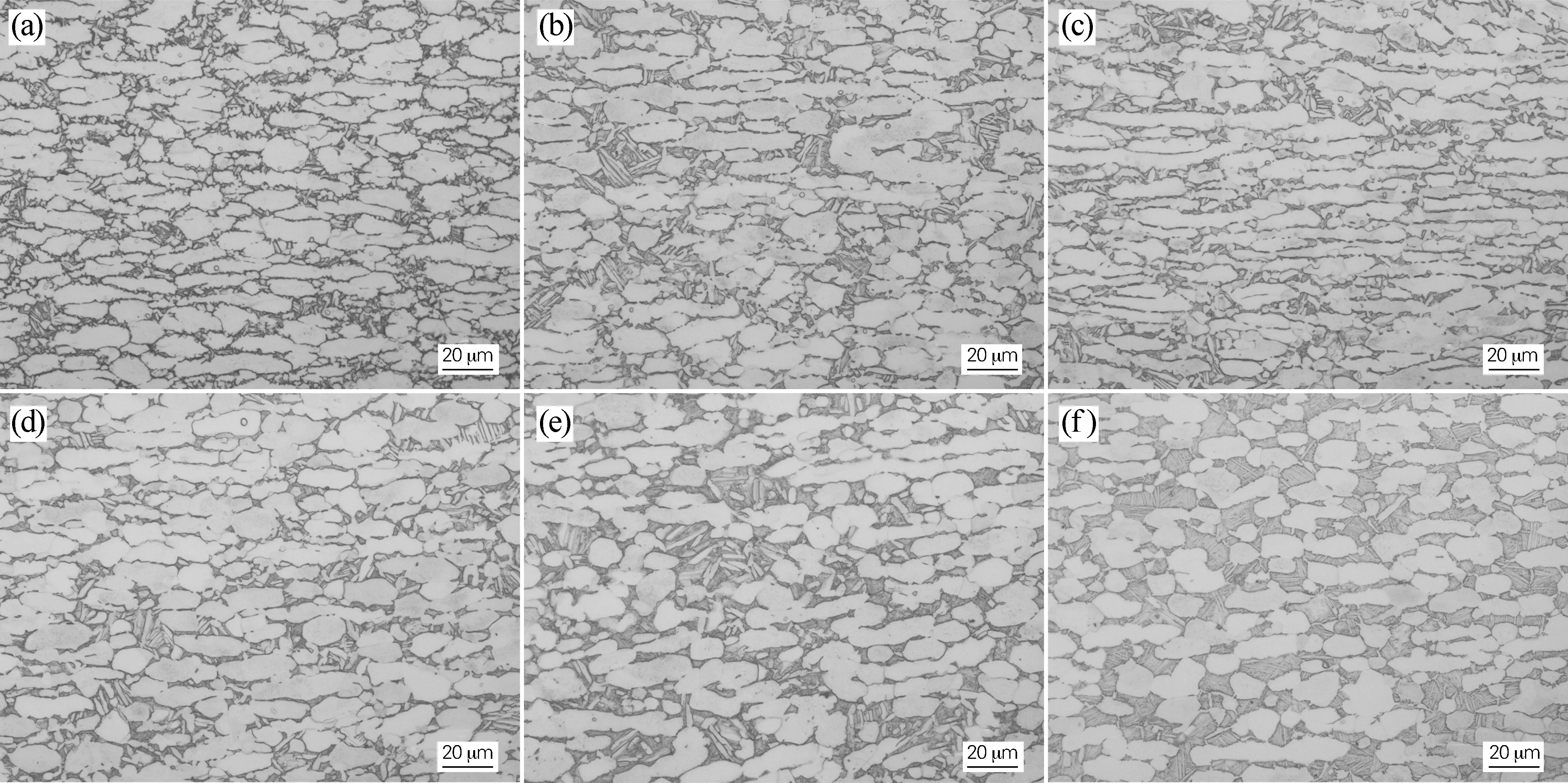

图1是合金的加工态(R态)组织及经不同温度退火后的显微组织,其中图1(a)是加工态组织。由图1(a)可见,合金经轧制变形后的组织为两相区加工组织,主要由长条状初生α相、少量球状α相(图1(a)中白色部分)和β转变组织组成(图1(a)中灰色部分)。

图1 TC4LCA钛合金的加工态(R态)(a)及不同温度退火后(b~f)的显微组织Fig.1 Microstructure of the TC4LCA titanium alloy as-rolled(a) and as-annealed at different temperatures(b-f)(b) 780 ℃; (c) 800 ℃; (d) 840 ℃; (e) 880 ℃; (f) 920 ℃

经退火处理后,合金的组织发生了明显的变化。当退火温度由780 ℃(见图1(b))升高至840 ℃(见图1(d))时,在畸变能的驱动下,长条状初生α相发生球化,逐渐向等轴状初生α相转变。随着退火温度的升高,长条状初生α相含量减少,而等轴状初生α相含量逐渐增加。与此同时,从β转变组织中析出针状或片状次生α相,见图1(d)。当退火温度升高至880 ℃时,长条状初生α相含量继续减少,等轴化倾向更加明显;β转变组织中析出的针状或片状次生α相数量逐渐增多,见图1(e)。当退火温度升高至920 ℃时,等轴初生α相发生粗化,同时针状或片状次生α相长大,见图1(f)。合金显微组织的这种演变规律与其力学性能是密切相关的[10]。

2.2 退火温度对合金力学性能的影响

图2为退火温度对合金强度和塑性的影响。由图2 可以看出,随着退火温度的升高,合金的断后伸长率略有下降,但变化幅度不大;合金的抗拉强度和屈服强度均呈现先增大后降低的趋势。这是因为随着退火温度的升高,从β转变组织中析出细小的针状或片状次生α相,起到析出相强化效果,因此合金的强度升高。杨锐等[11]的研究表明,尺寸较小的次生α片层能够降低残留β基体内位错滑移长度,有利于提高合金强度,这与本研究的结果相吻合。随着退火温度继续升高,等轴初生α相粗化且针状或片状次生α相长大,晶粒尺寸增大。根据霍尔-佩奇(Hall-Petch)公式(式(1))可知,合金的屈服强度与晶粒大小的平方根呈反比关系。当晶粒尺寸增大时,合金的强度降低。

σs=σ0+kd-1/2

(1)

式中:σs为屈服强度;σ0为单个位错产生时的晶格摩擦力;k为常数;d为平均晶粒尺寸。

图2 退火温度对TC4LCA钛合金强度和塑性的影响Fig.2 Effect of annealing temperature on strength and plasticity of the TC4LCA titanium alloy

通常,金属材料的强化主要有形变强化、固溶强化、细晶强化和析出强化4种方式。对于退火处理后的钛合金而言,其强度的高低主要取决于晶粒的大小以及析出相的多少。金属材料强化的本质是位错的运动。晶粒越细小,相邻晶粒间的晶界数越多,位错需克服晶界阻力运动所消耗的能量也越多。因此,晶粒越小,合金的强度越高。如果合金中析出相越多,位错在运动过程中遇到析出相时,需要绕过或切过析出相,析出相阻碍位错的运动,同样使得合金的强度提高。TC4LCA钛合金随退火温度的升高,其强度先增大后降低的这种变化趋势与合金显微组织的演变息息相关。

众所周知,组织决定性能。在合金成分一定的情况下,通过锻造或轧制变形等加工手段,使合金获得等轴组织,之后通过退火处理对其组织进行微调,将等轴组织转变为双态组织,当退火温度高于合金的再结晶温度时,会发生再结晶,利用再结晶细化晶粒或析出相强化使合金强度得以提高,这是工业化生产中常用的处理方式。

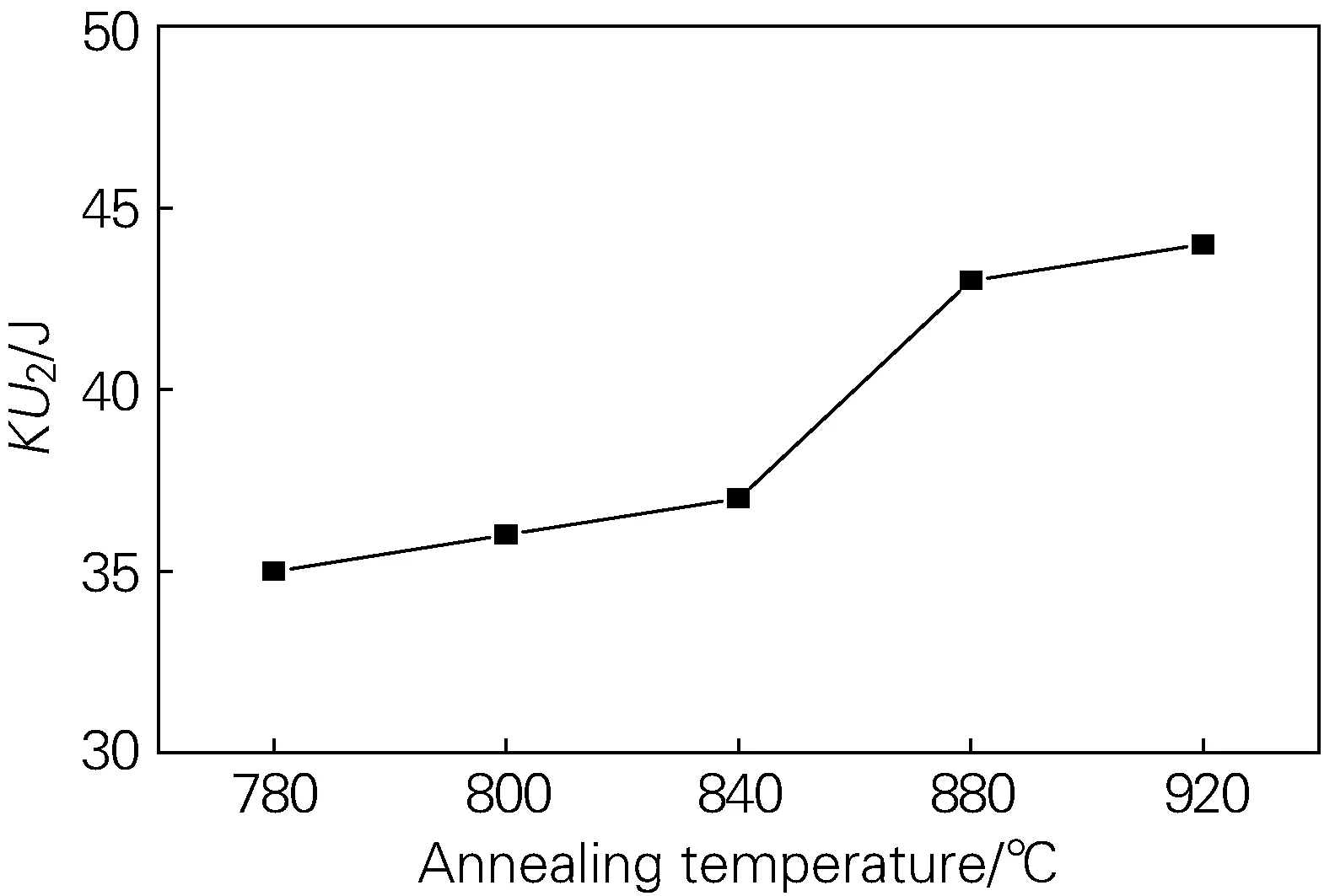

图3为退火温度对TC4LCA钛合金冲击吸收能量的影响。由图3可以看出,随着退火温度的升高,合金的冲击吸收能量呈增大趋势。这是因为随着退火温度的升高,合金中析出针状或片状次生α相,且其数量逐渐增多。当合金受到冲击载荷时,针状或片状次生α相的存在增大了裂纹的扩展路径,对裂纹扩展起到了一定的阻碍作用,抑制了裂纹沿晶界的快速扩展,因此其冲击性能值增大。随着退火温度继续升高,针状或片状次生α相长大,其片层厚度增厚、宽度增加。当合金承受冲击载荷时,α片厚度越厚,裂纹扩展路径越曲折,冲击性能就越高。陈军等[12]在不同热处理制度下研究Ti700钛合金的冲击性能时,也得到类似的研究结果。

图3 退火温度对TC4LCA钛合金冲击吸收能量的影响Fig.3 Effect of annealing temperature on impact absorbed energy of the TC4LCA titanium alloy

岳旭等[7]的研究表明,随着氧含量的增加,TC4钛合金的冲击性能下降明显。一般来说,合金中的氧含量高于0.2%以上,冲击性能将显著下降。在TC4LCA钛合金铸锭熔炼时,通过选择合适的熔炼工艺参数并加以控制,使铸锭中的氧含量不高于0.20%(实测结果为0.16%、0.15%),可使合金的冲击性能满足技术指标要求。

一般来说,退火温度越高,能耗也越高。结合退火温度对TC4LCA钛合金显微组织和力学性能的影响以及工业化热处理炉能耗效益,综合考虑,优选出合适的退火制度为(800~880) ℃×1 h(AC)。在该温度范围内热处理,可使合金获得强度、塑性与韧性的最佳匹配,且合金的制造成本较低。

图4和图5为厚度分别是35、30、25、20、15、12、10、8和6 mm的TC4LCA钛合金板材经优化的退火制度处理后测得的室温强度及断后伸长率和冲击性能(厚度≤10 mm的板材不测冲击性能)。由图4可以看出,与技术指标要求的抗拉强度(Rm≥930 MPa)和屈服强度(Rp0.2≥860 MPa)相比,不同规格板材的抗拉强度和屈服强度均有一定的富裕量,说明通过控制TC4LCA钛合金中Al、V主元素的目标成分及采用优选出的退火制度对板材进行热处理,可使合金板材获得较高的强度,从而满足兵器领域对低成本钛合金高性能的要求。

图4 退火处理后不同厚度TC4LCA钛合金板材的强度Fig.4 Strength of the TC4LCA titanium alloy plates with different thicknesses after annealing

由图5可以看出,不同厚度板材的断后伸长率和冲击性能均满足技术指标要求。说明通过精确控制TC4LCA钛合金中的氧含量,并经优选的退火制度热处理后,可使合金板材获得较好的塑性与冲击性能的匹配。

图5 退火处理后不同厚度TC4LCA钛合金板材的断后伸长率和冲击吸收能量Fig.5 Elongation after fracture and impact absorbed energy of the TC4LCA titanium alloy plates with different thicknesses after annealing

3 结论

1) 随着退火温度的升高,TC4LCA钛合金中的长条状初生α相向等轴状转变,β转变组织中析出细小针状或片状次生α相。退火温度越高,长条状初生α相含量减少,等轴化倾向明显,直至发生粗化。与此同时,针状或片状次生α相长大。

2) 随着退火温度升高,TC4LCA钛合金的强度先增大后减小,断后伸长率略有降低,冲击性能则呈增大趋势。

3) 采用(800~880) ℃×1 h(AC)的退火制度,可使TC4LCA钛合金获得强度、塑韧性的最佳匹配。