新型高效节能间歇式球磨机的设计

蓝天宝

(科达制造股份有限公司,佛山 528313)

1 新型高效节能间歇式球磨机简介

本机为湿法间歇式球磨机,主要用于陶瓷工业中破碎粉磨和混合各种硬度的陶瓷原料,也可用于建筑、化工行业物料的细磨和混合。

球磨机主要由筒体、主轴承、钢筋水泥支座、传动部分等组成。筒体与传动部分之间是通过一组强力三角V带连接传动起来的,三角V带一端是包在传动部分的小带轮的槽坑上,另一端包在筒体表面上。主要技术参数如下:

容积:56 m3

装料量:30 T

主机功率:132 kW

辅机功率:11 kW

工作转速:12.5 r/min

辅助转速:0.76 r/min

2 传动部分的组成

本机的传动部分主要由主电机、辅助电机、联轴器、主减速器、辅减速器、离合器、末级皮带组等组成。主电机和辅助电机用西门子电机(中国)有限公司的高效节能电机(2级能效),型号分别为:1TL0001-3AB23-3AA4-132kW,1TL0001-3DB23-3AA4-11kW;电机效率由原来的94.2%提高到95.4%。主减速箱用宁波东力传动设备股份有限公司的DLH2SH11-20模块化高精度减速器;减速器效率由原来的93%提高到95%~96.5%。

传动部分分为主传动和辅传动两部分。主传动用于实现筒体内的物料粉磨;辅传动的作用是:当下料或出料定位时,由辅助电机与小减速箱之间的制动器来实现的,由于制动器自身的自锁功能,可以使筒体转动到需要的任何位置上停止并立即制动。下料或出浆时,筒体不会产生由于重心变化等原因引起的晃动,增加安全性。另外,镶内衬时也可使用辅助传动定位。

其中主传动和辅传动只能单独进行工作,它们用一刚性离合器分开,并设有电器联锁装置。主电机采用软启动或变频启动的方法启动。

3 传动部分设计

根据现场的实际情况分析,客户现有的球磨机设备存在研磨效率低,能耗消耗大,安装可扩展空间不足等弊端。需要针对这些逐一升级设计。达到提高效率、降低能耗、节能减排的目的,同时也要满足安装空间的要求。

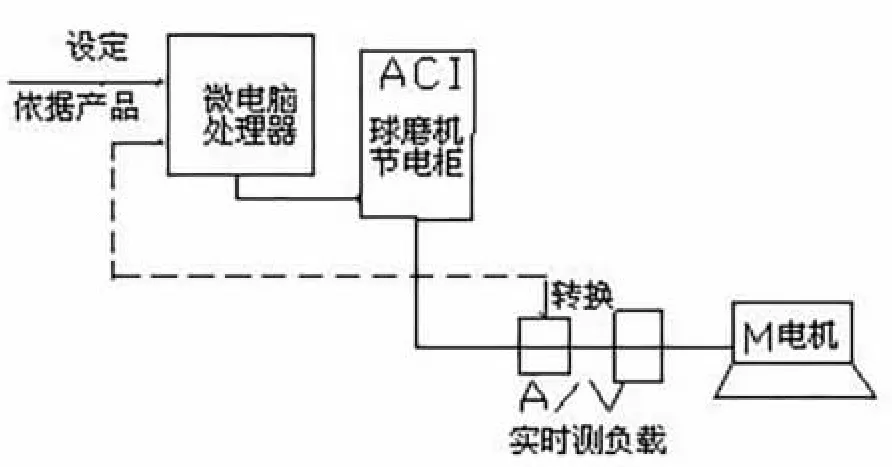

3.1 传动变频控制

球磨机工作过程是以介质运动为基础的,物料颗粒的粉磨过程发生在介质与介质间和介质与衬板间。介质运动分为抛落式(适应粗磨),泻落式(适应细磨),离心式(失去粉磨作用)。

图1 球磨机受力分析图

图2

根据以上三种运动方式及受力情况,为了提高球磨效率,球磨机节电器采用矢量控制计算,把力进行纵向和横向分解,使其成为转轴中的标量并加以控制,同时用模糊理论对球磨机进行追踪采样,从而调整输出转矩和速度。使其用最经济的电量达到最佳的粉磨效果。如上图所示。其综合节电率达到8%~20%。

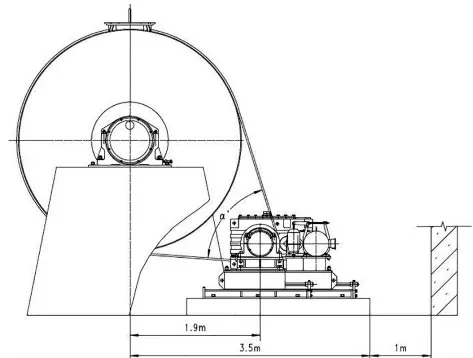

3.2 左移传动部分设计

由于球磨机基础中心线(即球磨机筒体中心线)离厂房立柱墙只有4.5m,根据陶瓷原料设备设计规划的要求,需留有人工通道至少1m,则实际可用空间只有3.5m(见图3)。按照30T球磨机设计规范以及厂房设备规划规范,进核算球磨机基础中心线到传动部分基础最右边的距离为至少应为4.1m,小带轮的包角为180°-α=116.5°。在满足使用要求的情况下,经V带传动的设计计算,V带的数量应为24根。因此根据实际情况来设计满足客户现场的使用要求。传动部分需整体向左移动,这样必然会导致小轮的包角变小,传动效率降低,使用功率下降,对皮带的寿命和设备的使用性能下降。为了克服这一弊端,满足使用要求,左移后的小带轮包角为180°-α=103.5°。经V带传动的设计核算,V带的数量应增加为26根。保证输出功率的有效传递。其中,纵向的变化不影响使用性能和安装要求,可以忽略。

图3 左移传动部分设计

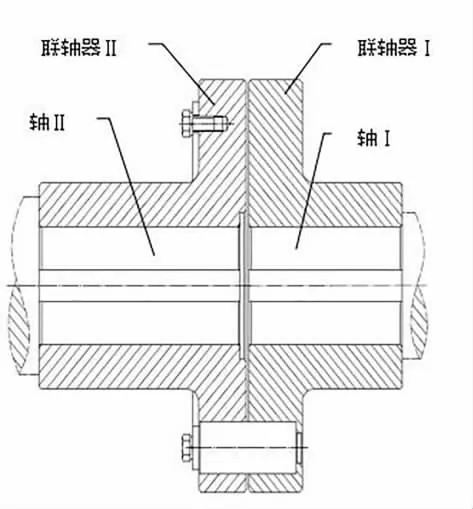

3.3 弹性柱销联轴器设计

连接两轴或轴和回转件,在传递运动和动力过程中一同回转而不脱开的一种装置。球磨机传功部分联轴器主要包含电机联轴器和带轮联轴器两部分。电机联轴器联接电机输出轴和减速器输入轴,按照JB/T7511-1994联轴器的选用计算,电机联轴器的计算转矩为T=3499.3N·m。再按照GB/T5014-1985弹性柱销联轴器设计要求,确定柱销中心分布圆直径D=220mm,柱销直径d=30mm,柱销长度为l=60mm,柱销数量为z=12件,柱销材料选用尼龙6,联轴器零件图见图4,组装图见图5;同时经核算尼龙6柱销所受的切应力小于尼龙材料的许用切应力11MPa,尼龙6柱销所受的压强力小于尼龙材料的许用压强力8MPa~11 MPa。故满足现场工况的使用要求。

图4 联轴器零件图

图5 联轴器组装图

带轮联轴器的计算转矩为T=69986N·m。再按照GB/T5014-1985弹性柱销联轴器设计要求,确定柱销中心分布圆直径D=420mm,柱销直径d=50mm,柱销长度为l=100mm,柱销数量为z=16件,柱销材料选用尼龙6,同时经核算尼龙6柱销所受的切应力小于尼龙材料的许用切应力11MPa,尼龙6柱销所受的压强力小于尼龙材料的许用压强力8~11 MPa。故满足现场工况的使用要求。

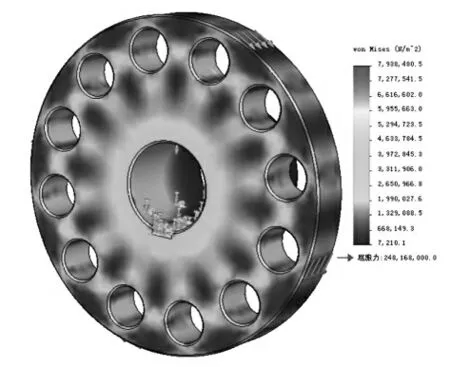

联轴器的有限元的分析,模拟校核联轴器的应力及剪切力的受力情况,如图6所示。

图6 联轴器的有限元的分析

由于球磨机采用节能变频控制,弹性柱销联轴器替代传统的液力耦合器;第一、节省成本,制造方便;第二、减少功率的损失,提高传递效率,第三、后期维护方便。

3.4 联组V带传动

球磨机的功率是通过V带传动传递到筒体上,从而带动筒体的工作运转;皮带的传动效率决定了功率的传递效率,普通单根V带的传动效率为92%~96%(绳芯结构),在实际使用过程中,根据经验总结,单根V带在配组时存在长短不一,在工作时受力不均匀,或产生跳动或产生翻带的现象,使传动功率损失,降低了传动效率。联组V带是将几根普通V带的顶面用胶帘不等距粘结而成。使用联组V带在传动中各根V带载荷均匀,结构紧凑,可减少运转中振动和横转,提高了传动效率,使用寿命周期长。

4 结语

1)球磨机传动变频控制,节省用电量,减少电量的损耗;传动部分采用节能电机,高精度减速器不仅保证了其使用要求,同时达到提高工作传动效率,节能降耗的目的。

2)球磨机传动部分左移保证了传动部分在有限的空间里满足使用要求,确保其在生产过程中稳定性与可靠性。

3)联组V带传动,提高传动效率,避免翻带、跳带现象,延长使用寿命,降低客户后期维护成本。