均匀化处理Al-Mg-Mn合金的组织及热变形行为

马宝霞, 乔 洋, 毛明轩, 孙江辉, 吴昌桐, 刘泽瑀

(哈尔滨理工大学 材料科学与化学工程学院, 黑龙江 哈尔滨 150040)

Al-Mg-Mn合金由于具有高的比强度、良好的耐腐蚀性能、易成形和优良的焊接性能,是重要的航用及船用铝合金材料,具有很高的研究价值[1-5]。对于上述典型应用,材料需要在冷加工或退火状态下生产为板材。轧制是生产铝合金板最常使用的方法。用于轧制的原始铸锭源自半连续水冷铸造(Direct chill casting)。在这种铸造条件下,由于冷却速度快,Al-Mg-Mn 铝合金铸态组织中常存在明显枝晶成分偏析和非平衡结晶相,组织中含Fe相较多,这类含Fe相严重影响铝合金材料的使用和加工性能,会导致轧制过程中产生裂纹和应力集中,影响轧制产品的成形性。均匀化处理的实质就是通过元素的扩散促进非平衡第二相溶解,以改变非平衡第二相的形态和分布,并为后续工艺提供合适的微观结构[6-9]。此外,Al-Mg-Mn合金作为热处理不可强化合金在均匀化退火处理后可采用热轧、冷轧、铸轧、挤压、拉拔等塑性加工方法生产板、带、箔、管材、棒材等,即合金需要经过高温塑性加工,因此,研究合金在均匀化退火处理后高温下的变形能力,分析合金在不同变形条件下的热变形行为和显微组织变化有着十分重要的意义,可为预测和控制该铝合金的轧制和挤压工艺提供参考。

本文基于Al-Mg-Mn合金的实际生产,对材料的均匀化退火工艺开展研究,并采用热模拟压缩试验对均匀化退火后的合金进行热变形工艺的探索,探讨均匀化退火工艺对合金组织的影响以及合金在不同变形温度和变形量下的热变形行为,为Al-Mg-Mn合金均匀化处理工艺和热轧制工艺的制定提供一定的参考。

1 试验材料与方法

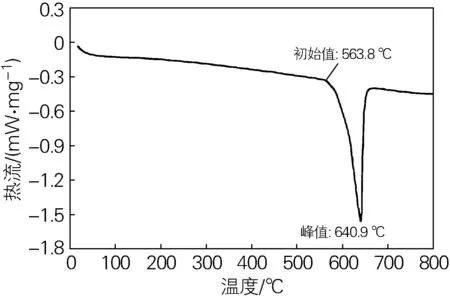

试验合金是国内某铝加工企业提供的半连续工业铸锭。铸锭化学成分如表1所示。在均匀化处理前,Al-Mg-Mn合金的均匀化温度范围通过 DSC (NETZSCH STA 449C) 进行评估。试样在 DSC仪器中以10 ℃/min的速率在Ar气氛中加热到800 ℃,获得的合金DSC曲线如图1所示,可以观察到熔化转变开始于563 ℃左右。因此,本文选择的均匀化处理温度分别为420、450、465、475、490和510 ℃,尺寸为 20 mm×15 mm×30 mm的试样在电炉中均匀化15 h,热处理后水淬。

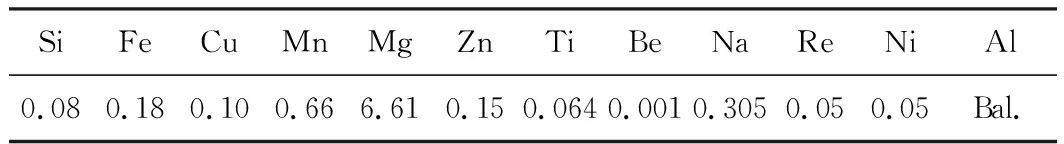

表1 Al-Mg-Mn合金铸锭的化学成分(质量分数, %)Table 1 Chemical composition of the Al-Mg-Mn alloy ingot (mass fraction, %)

图1 Al-Mg-Mn合金铸锭的DSC曲线Fig.1 DSC curve of the Al-Mg-Mn alloy ingot

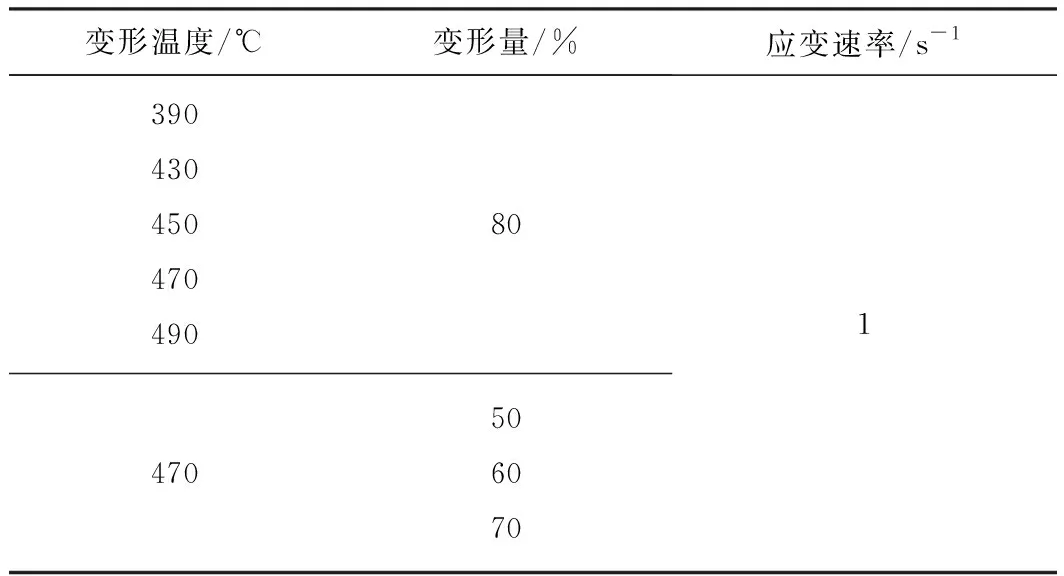

热模拟压缩试样取自经475 ℃×15 h均匀化退火处理后的合金,采用线切割加工成尺寸为φ8 mm×12 mm的圆柱试样,然后用粗砂纸去除试样表面油污及氧化物,再用细砂纸细磨后清洗干净待用。采用Gleeble-1500热模拟试验机实施热压缩试验。在进行压缩试验前将热电偶焊在圆柱试样的侧面,以实现计算机连续测温;试样两端加与压头大小相同的石墨片,以减小接触磨擦的影响,同时保护压头。根据Al-Mn-Mg合金板材热轧生产过程中要求的不同变形条件, 设计热模拟试验参数:变形温度分别为390、430、450、470及490 ℃,变形量为80%;变形温度为470 ℃,变形量分别为50%、60%、70%、80%;应变速率均为1 s-1,具体如表2 所示。压缩试验按照设定的参数进行,升温速度为10 ℃/s,保温3 min,压缩变形后取出试样立即水淬以保留热压缩后的高温变形组织。

表2 热压缩试验参数

采用光学显微镜(OLYMPUS GX71)、扫描电镜(FEI Sirion-200)和透射电镜(JEM-2100)研究Al-Mg-Mn合金均匀化处理及热压缩变形后的组织变化规律。侵蚀剂为混合酸水溶液(1%HF+1.5%HCL+2.5%HNO3,体积分数)。采用Gaten 695b型离子减薄仪制备透射电镜试样。

2 结果分析与讨论

2.1 铸态显微组织

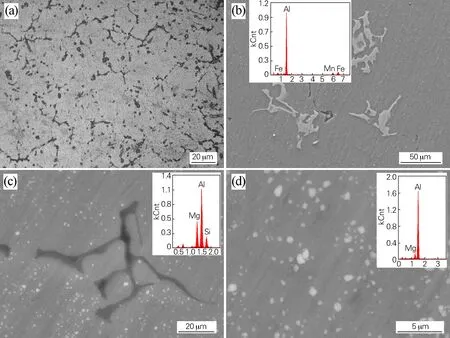

图2 为Al-Mg-Mn合金铸态显微组织中非平衡结晶相的形态。从图2(a)可以清楚地看出,在α-Al 基体中分布着大量不规则形状的粗大析出相。

图2 Al-Mg-Mn合金铸态显微组织(a)OM组织;(b)文字状灰色相及能谱分析;(c)Mg2Si相及能谱分析;(d)Mg2Al3相及能谱分析Fig.2 Microstructure of the as-cast Al-Mg-Mn alloy(a) OM microstructure; (b) hieroglyphic-like grey phases and EDS analysis; (c) Mg2Si phases and EDS analysis; (d) Mg2Al3 phases and EDS analysis

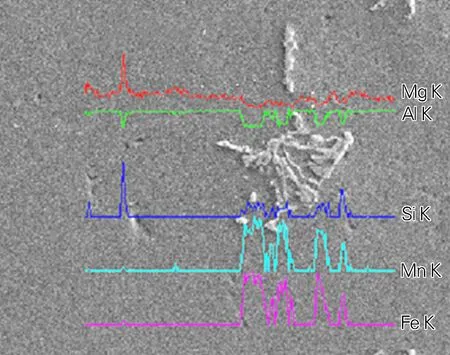

由图2(b)中可以发现3种不同的相。根据文献[10],并结合EDS分析可知,大的象形文字状灰色相富含Al、Fe和Mn,考虑其为Al6(Mn, Fe)相;稍小的灰暗相为Mg2Si;大量的浅灰色颗粒相是 Mg2Al3化合物。然而,线能谱分析(见图3)表明,在大的象形文字状灰色相中检测到Si,说明该相为四元相。前人的研究[11]表明,Al(Fe, Mn)Si 弥散相可以直接在Al6(Mn, Fe) 组成颗粒上成核,随后相的生长受Si的扩散控制。Al6(Mn, Fe) 到 Al(Fe, Mn)Si 的转变从Al6(Mn, Fe)的边缘开始[12]。因此,可以认为大的象形文字状灰色相是Al6(Mn, Fe)+Al(Fe, Mn)Si共生相。

图3 铸态Al-Mg-Mn合金中文字状灰色相的线能谱分析Fig.3 Line EDS analysis of hieroglyphic-like grey phases in the as-cast Al-Mg-Mn alloy

2.2 均匀化后的显微组织

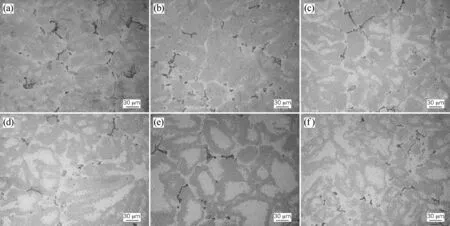

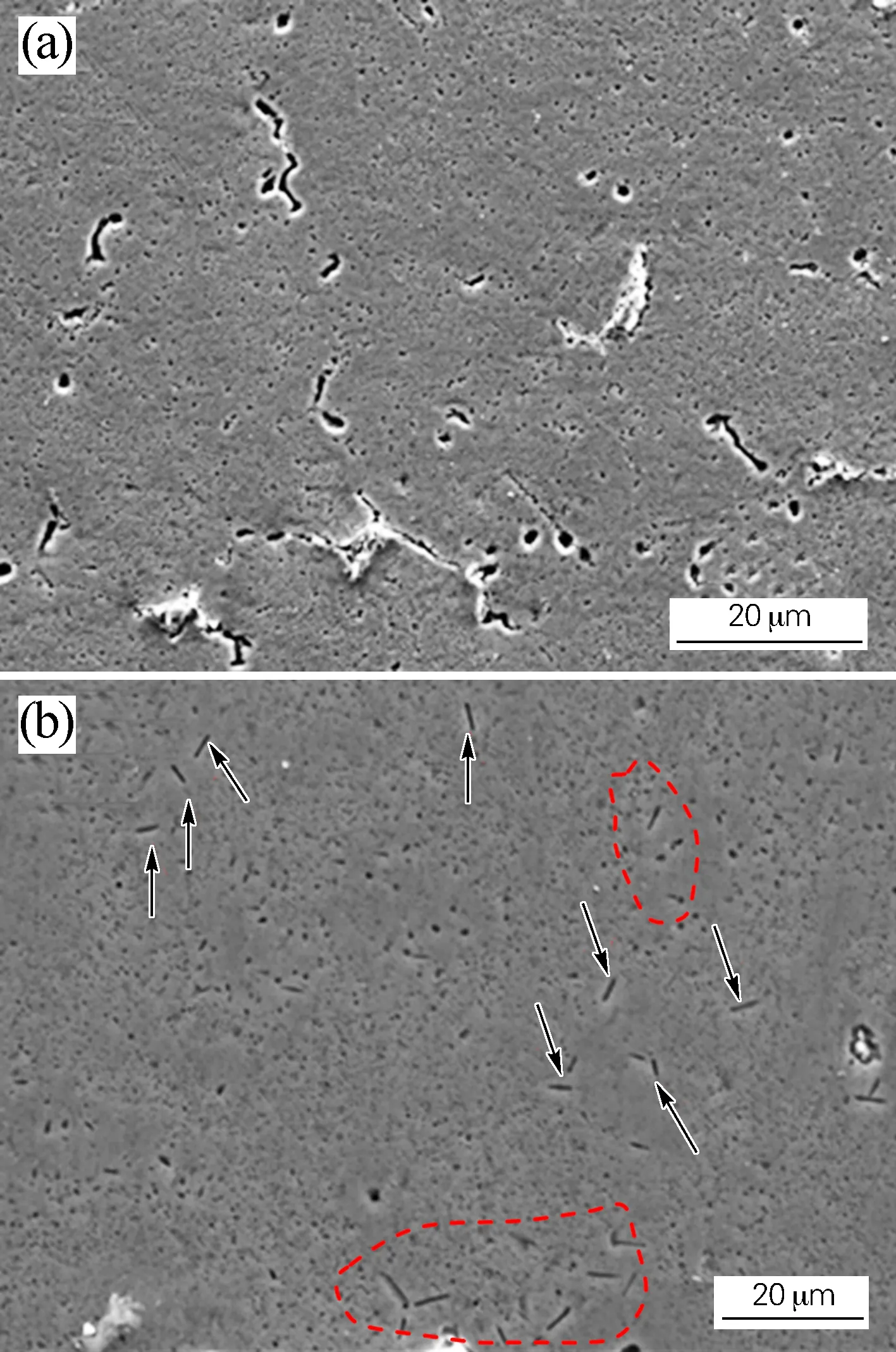

铸态Al-Mg-Mn合金在不同温度下均匀化15 h后的光学显微组织如图4所示。可知均匀化退火对析出相的尺寸和形状有着显著的影响。与铸态组织相比,在475 ℃以下均匀化退火,分布在晶界和枝晶界的析出相逐渐变得不连续并趋于球化,其数量和尺寸随均匀化退火温度升高而减小。此外,在枝晶间区域附近观察到高密度的细小灰色分散相。在475 ℃以上均匀化退火,晶界析出相形态和数量无明显变化,但细小的弥散相有所粗化而且数目减少,其中棒状弥散相增多,如图5所示,此观察结果与参考文献[11]的结果相似。这可能归因于合金半连续铸造中枝晶周边区域的合金元素过饱和,在低温(<470 ℃)均匀化处理过程中,过饱和固溶体分解,合金元素开始析出,形成细小弥散相;随着均匀化退火温度升高(>470 ℃),这些元素在α-Al 基体中的溶解度增加[13],过饱和度下降,析出减少,形成的弥散相减少,高温下元素扩散快易聚集,导致弥散相粗化长大。

图4 Al-Mg-Mn合金经不同温度均匀化退火15 h后的显微组织Fig.4 Microstructure of the Al-Mg-Mn alloy homogenization annealed at different temperatures for 15 h(a) 420 ℃; (b) 450 ℃; (c) 465 ℃; (d) 475 ℃; (e) 490 ℃; (f) 510 ℃

图5 均匀化退火后Al-Mg-Mn合金中细小弥散相形貌Fig.5 Morphologies of fine dispersed phases in the Al-Mg-Mn alloy after homogenization annealing(a) 450 ℃; (b) 510 ℃

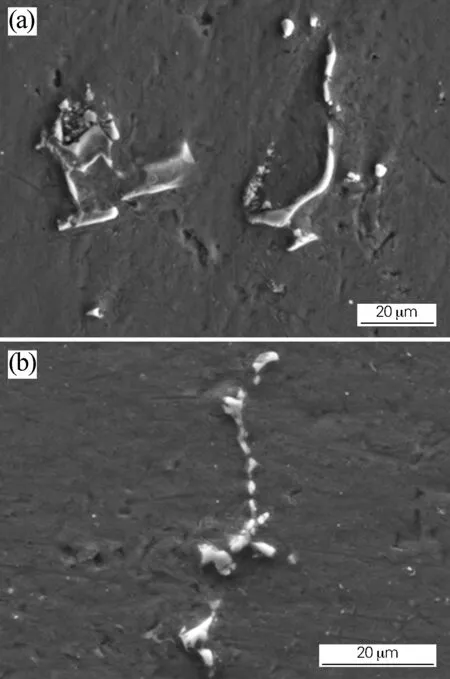

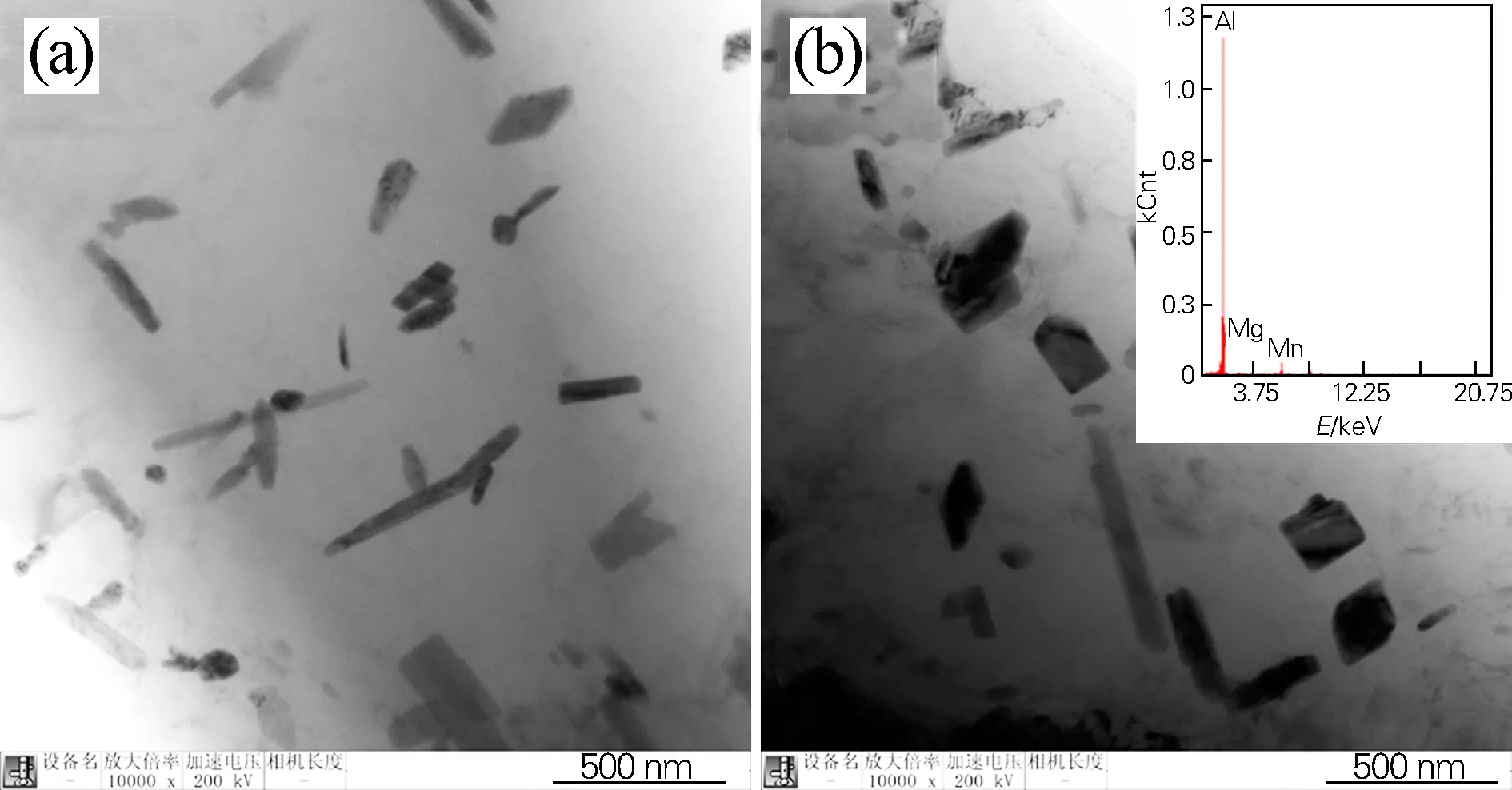

均匀化退火后合金显微组织的典型 SEM 照片如图6所示。可以清楚地观察到,象形文字状和条状形式的化合物出现明显的融合现象,呈珠链状。同时,由于化合物的边缘溶解而出现钝化,导致其尺寸减小和拐角变圆。图7为均匀化退火后合金组织的 TEM 照片。从图7可以观察到大量棒状和块状析出相,相应的EDS分析表明,这些析出相除了富含Al、Mg外,还含有Mn。Goswami等[14]报道了富镁析出相 (Mg2Al3) 的析出发生在富锰棒和等轴沉淀物的顶部。图7的微观组织分析与报道中试验结果一致。

综上,随着均匀化退火温度的升高,合金中粗大的Al6(Mn, Fe) 或 Al(Fe, Mn)Si等析出相逐渐溶解、发生溶断、趋于球化,数量和尺寸也逐渐减小;均匀化退火温度升高到475 ℃时,这些析出相数量较少、球化明显;随着均匀化退火温度继续升高,析出相形态和数量变化不明显。

图6 不同温度均匀化退火后Al-Mg-Mn合金的SEM照片Fig.6 SEM images of the Al-Mg-Mn alloy after homogenization annealing at different temperatures(a) 420 ℃; (b) 475 ℃

图7 不同温度均匀化退火后Al-Mg-Mn合金的 TEM 照片Fig.7 TEM images of the Al-Mg-Mn alloy after homogenization annealing at different temperatures(a) 420 ℃; (b) 475 ℃

2.3 真应力-真应变曲线

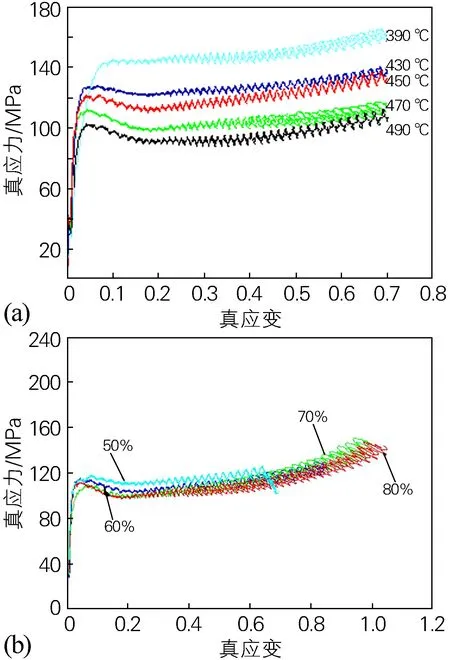

由Al-Mg-Mn合金的均匀化退火研究发现,经475 ℃× 15 h退火的合金中,大部分非平衡析出相溶解于合金基体中,合金具有最佳组织,这可为后续的塑性加工提供良好的组织条件。因此,热模拟压缩试验研究选用该均匀化退火工艺处理后的合金。图8(a,b)为均匀化退火态Al-Mg-Mn合金高温压缩变形时的真应力-真应变曲线。由图8可见,当变形量和应变速率不变时,合金流变应力随着变形温度升高而降低;当变形温度和应变速率不变时,随着变形量的增加,合金流变应力的峰值增大,并且曲线的变化趋势大致相似。对比不同条件下的真应力-真应变曲线可以看出,流变应力表现出明显的阶段性。第一阶段,流变应力先随变形温度及变形量的增加迅速升高,曲线斜率很大,属于微应变加工硬化阶段,应力随应变增加而迅速增加。第二阶段,流变应力继续增加但曲线斜率减小,此时处于接近峰值的过渡阶段,合金出现软化,属于动态再结晶开始阶段,此时虽已出现动态再结晶软化作用,但加工硬化仍占主导地位,当应力达到峰值后,由于再结晶加快,应力将随应变增加而下降。第三阶段,流变应力基本保持不变,与真应变无关,属于稳态流变阶段,加工硬化与动态再结晶软化达到动态平衡。

图8 475 ℃×15 h退火态Al-Mg-Mn合金热压缩变形的真应力-真应变曲线(a)变形量80%;(b)变形温度470 ℃Fig.8 True stress-true strain curves of hot compression of the 475 ℃×15 h annealed Al-Mg-Mn alloy(a) deformation amount of 80%; (b) deformation temperature of 470 ℃

2.4 热压缩变形过程中显微组织演变

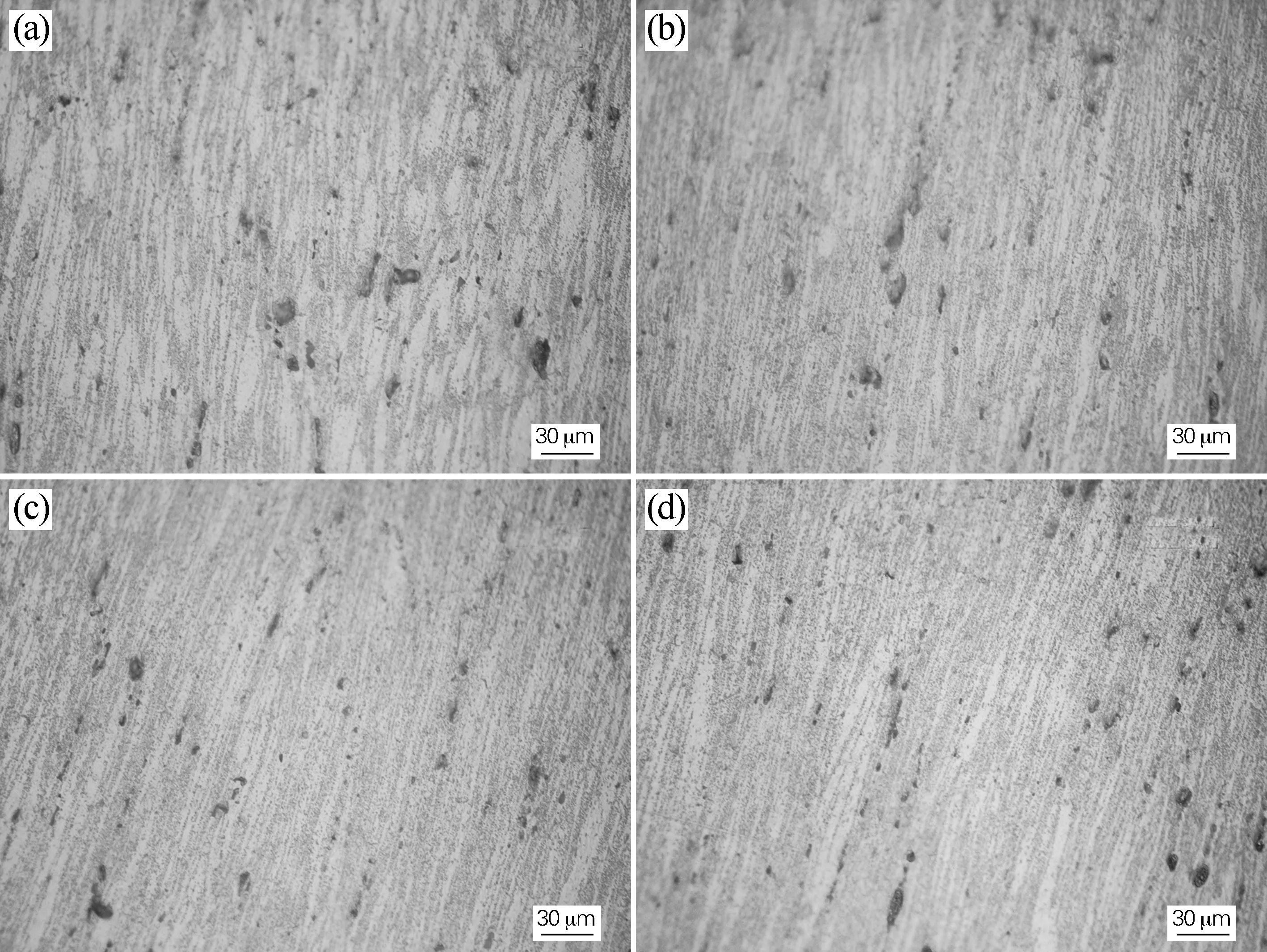

均匀化退火态Al-Mg-Mn合金在不同变形温度下热变形过程中的典型组织变化如图9所示。可以看出,显微组织中的晶粒均被拉长,呈现明显的流线型、纤维状的组织特征。均匀化退火处理后未熔的金属间化合物在变形过程中被破碎,变得细小。然而,值得关注的是在390 ℃低温变形温度下,合金的α(Al)基体晶粒的变形程度较低,仍然可以看到大尺寸的白色α(Al)区域。变形温度高于430 ℃时,白色α(Al)区域变形较均匀,没有明显的大尺寸白色α(Al)区域,而且随着变形温度继续升高,变形组织变化并不明显。这是因为在较高的变形温度下,热激活的作用增强,可开启的滑移系增多,使得那些位向不利于变形的晶粒也可以较快地发生变形;而在变形程度足够的情况下,变形温度继续升高对变形的影响变得不明显了。因此,考虑到实际生产中大型铸锭塑性加工的顺利进行,Al-Mg-Mn合金的变形温度要高于430 ℃,此时合金的流变应力较低,均匀化退火后未熔的金属间化合物也被破碎。基于此,本文针对变形量对合金热变形行为的影响研究时,变形温度设定为470 ℃。

图9 不同温度热压缩过程中475 ℃×15 h退火态Al-Mg-Mn合金的典型显微组织(变形量80%)Fig.9 Typical microstructure of the 475 ℃×15 h annealed Al-Mg-Mn alloy during hot compression at different temperatures (deformation amount of 80%)(a) 390 ℃; (b) 430 ℃; (c) 450 ℃; (d) 490 ℃

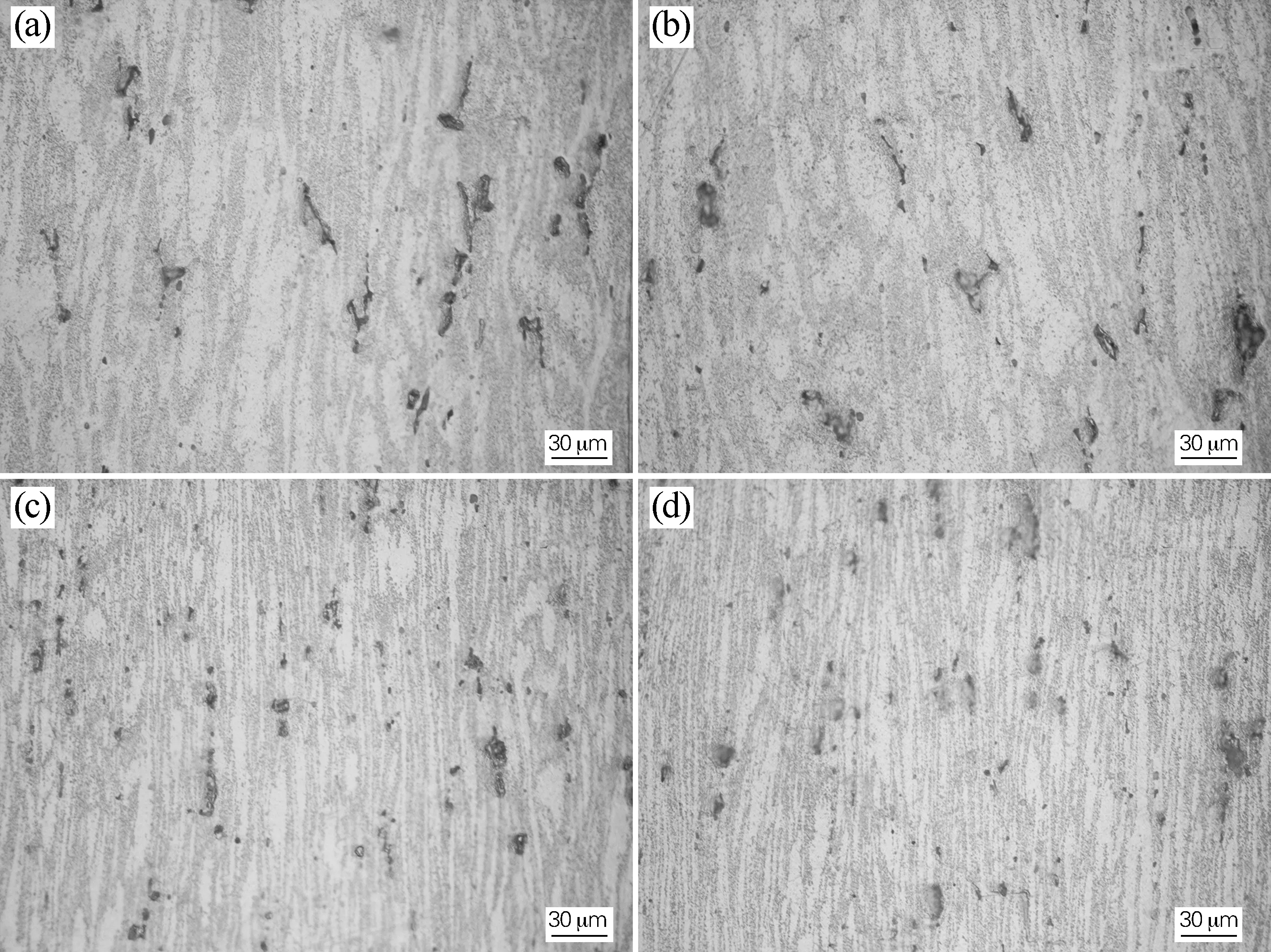

变形量对金属塑性变形组织的影响很明显,如图10所示。随着变形量的增加,原来粗大的白色α(Al)晶粒被逐渐拉长,区域逐渐减小且变得均匀,均匀化退火处理后未熔的金属间化合物被破碎、尺寸减小。随着变形量的增加,外界提供的变形能增大,塑性变形不断进行,位错产生和运动的数目快速增加。但当变形量增大到一定值时,位错密度较高,形成稳定结构,同时,组织中的第二相粒子和未熔的化合物也会阻碍位错的运动,使位错发生滑移和攀移所需的能量更高。因此,变形温度为470 ℃,变形量为80%时合金热变形组织趋于稳定。

图10 不同变形量热压缩过程中475 ℃×15 h退火态Al-Mg-Mn合金典型显微组织(变形温度470 ℃)Fig.10 Typical microstructure of the 475 ℃×15 h annealed Al-Mg-Mn alloy during hot compression with different deformation amounts (deformation temperature of 470 ℃)(a) 50%; (b) 60%; (c) 70%; (d) 80%

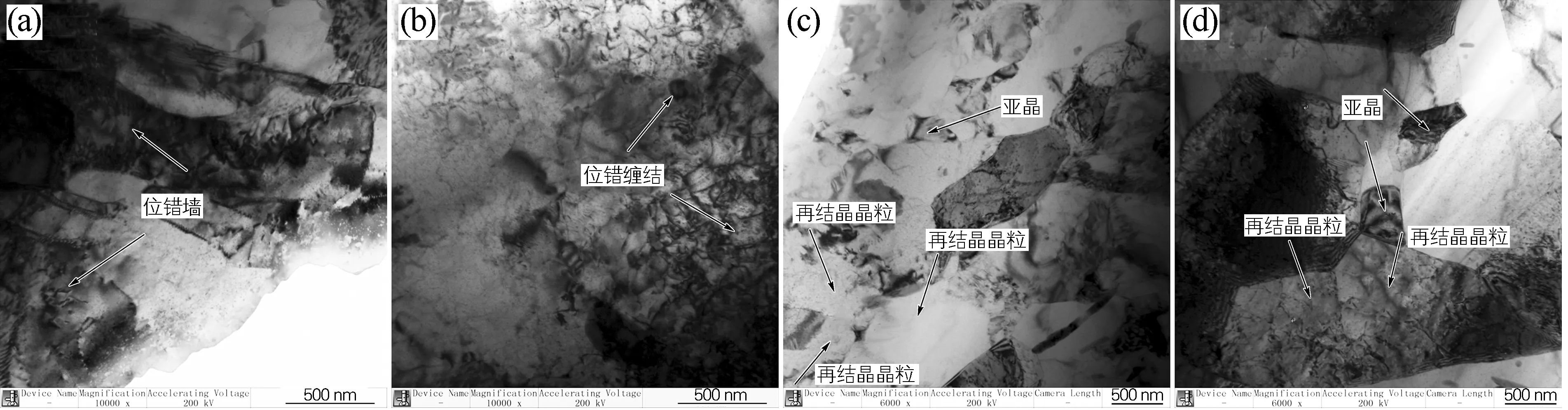

图11为不同变形温度下均匀化退火态Al-Mg-Mn合金热变形组织的TEM照片。可以看出,在390 ℃低温下组织内部存在较多的位错墙,合金的位错密度较大。当变形温度升高到470 ℃时,合金内部有一些位错缠结,但位错密度大大减少。随着变形温度升高,位错的攀移滑移能力增强,导致合金组织中的位错密度降低。在较低温度下的热变形,虽然位错密度较高但温度较低,提供动态再结晶所需的驱动力较小,合金主要发生缓慢的回复。随着变形温度的升高,热激活能以及变形能作用的增强,可为合金内部发生动态再结晶提供充分的能量条件,使得组织中形成亚晶,位错密度降低,出现明显再结晶晶粒组织特征。而变形量增大将有助于合金发生动态回复与动态再结晶,因为塑性变形的应变能会促进动态回复与再结晶的发生。

图11 不同变形温度下热压缩过程中475 ℃×15 h退火态Al-Mg-Mn合金的TEM照片(变形量80%)Fig.11 TEM images of the 475 ℃×15 h annealed Al-Mg-Mn alloy during hot compression at different deformation temperatures (deformation amount of 80%)(a,c) 390 ℃; (b,d) 470 ℃

3 结论

1) Al-Mg-Mn合金铸态显微组织中存在大量的粗大非平衡结晶相,多为Al6(Mn, Fe)相或 Al6(Mn, Fe)+Al(Fe, Mn)Si共生相。合金均匀化退火后,粗大的非平衡析出相逐渐溶解,趋于球化,呈珠链状分布,数量减少。当均匀化退火温度为475 ℃时,非平衡析出相数量较少、球化明显。

2) 475 ℃×15 h 均匀化退火态Al-Mg-Mn合金高温塑性变形时的流变应力随变形温度升高而降低;随着变形量增加,流变应力的峰值增大。

3) 475 ℃×15 h 均匀化退火态Al-Mg-Mn合金热变形过程中的显微组织呈现明显的变形流线,即纤维状组织特征,晶粒被拉长;均匀化退火后未熔的金属间化合物在变形过程中被破碎,变得细小。合金的热变形过程伴随着动态回复、位错密度降低、亚晶及部分再结晶组织的形成。当变形温度为470 ℃、变形量为80%时合金的热变形组织趋于稳定。