浅谈蜂窝陶瓷材料在汽车环保行业中的应用

杨帆,陈国军

(1.西北工业大学 伦敦玛丽女王大学工程学院,西安710072;2.西安捷达测控有限公司,西安710199)

1 前言

近年来随着经济的快速发展,汽车已经进入寻常百姓家,全球城市的汽车保有量越来越高,但是汽车尾气的排放带来的污染对人类的生命健康造成了严重的威胁。汽车尾气中主要的污染物有CO、CO2、NOx、HC、PM1.0、PM2.5、PM10、C颗粒等[1]。这些污染物中CO2大量的排放出去,形成了温室气体,它可以破坏大气层中的臭氧,给地球的生态造成严重的伤害;NOx、PM2.5、PM10、C颗粒等的排放对人类的肺部呼吸系统、血液系统损失极大,同时这些污染物还会严重影响城市空气质量。因此全世界各个国家对汽车尾气的排放制定了越来越严格的标准,在我国汽车尾气的排放标准有:国Ⅰ、国Ⅱ、国Ⅲ、国Ⅳ、国Ⅴ、国Ⅵ。其中较为严格的排放标准为国Ⅴ、国Ⅵ,国Ⅴ为2017年1月1日颁布执行,国Ⅵ标准为2020年1月1日正式实施执行。值得注意的是的,目前较多的达到国Ⅵ排放标准的汽车厂家都给新出厂的汽车安装了颗粒捕捉器DPF(Diesel Particulate Filter),其核心技术为蜂窝陶瓷材料过滤器,尾气排放时经过DPF被过滤捕捉后经过高温燃烧掉[2]。

蜂窝陶瓷材料是一种如图1所示的内部为规则多孔拼接如同蜂巢形状的新型工业陶瓷产品,它广泛的应用在冶金、化工、机械、石油等众多行业中,近年来随着化工催化剂技术的发展,在蜂窝陶瓷材料中实施均匀化学催化涂层后,经过实验人员测试发现其对于有毒有害气体、PM颗粒、碳颗粒等具有非常好的吸附作用,所以其非常适合用于汽车尾气的治理。

图1 蜂窝陶瓷材料蜂巢外形图

2 蜂窝陶瓷材料的制备

2.1 制备蜂窝陶瓷材料的原料

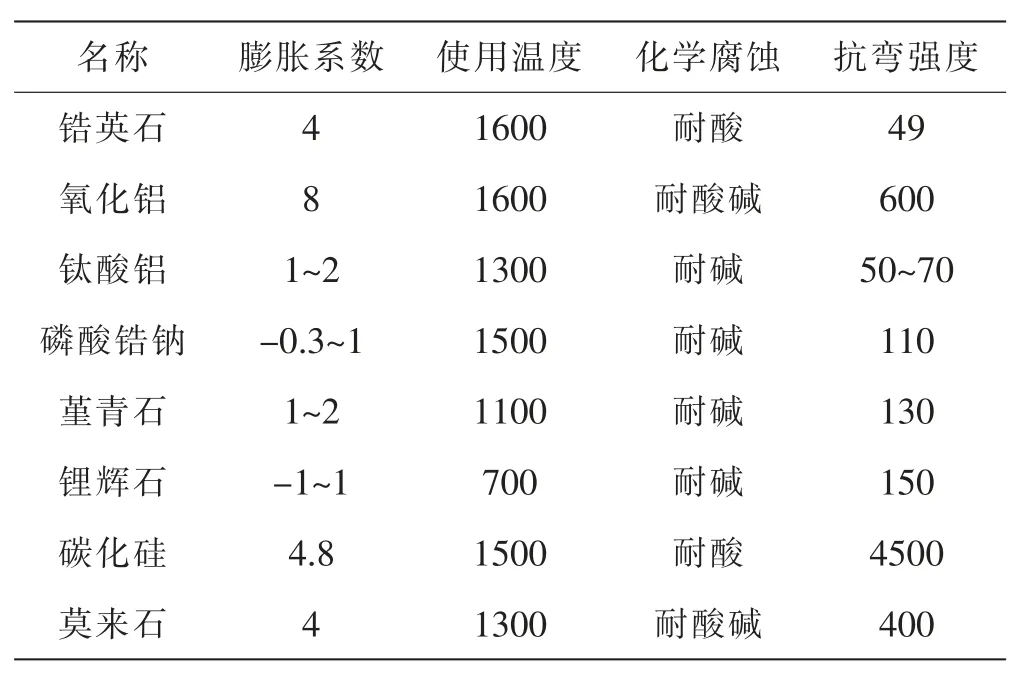

蜂窝陶瓷材料产品为数量众多的小孔组成,通常其横截面上能达到120-140/cm2个小孔,密度通常为0.3-0.6g/cm3,吸水率能达到20%之上。由于其多孔薄壁且多用于催化剂载体、高温高压等场所,制备陶瓷材料产品要考虑其需要一定的热稳定性(热膨胀)、耐高温、耐化学腐蚀、抗冲击(抗弯强度)等性能,因此通常选用的原料材质有:锆英石、氧化铝、钛酸铝、磷酸锆钠、堇青石、锂辉石、碳化硅、莫来石等[3]。它们的性能参数如表1所示。

表1 制备蜂窝陶瓷材料的原料性能参数

其中膨胀系数单位为:10-6/°C、使用温度单位为°C、抗弯强度单位为:MPa。

从表1的原料性能参数中可以看出,这些原料各有优缺点,锂辉石热膨胀系数比较低,锆英石、氧化铝使用温度高,氧化铝、莫来石能同时耐酸碱,碳化硅有着较好的抗弯强度[4]。因此这些原料的蜂窝陶瓷产品都有着对应合适的场景,综合各种性能,在汽车环保行业通常选用的蜂窝陶瓷原料有堇青石、碳化硅、钛酸铝等。

2.2 制备蜂窝陶瓷材料的工艺流程

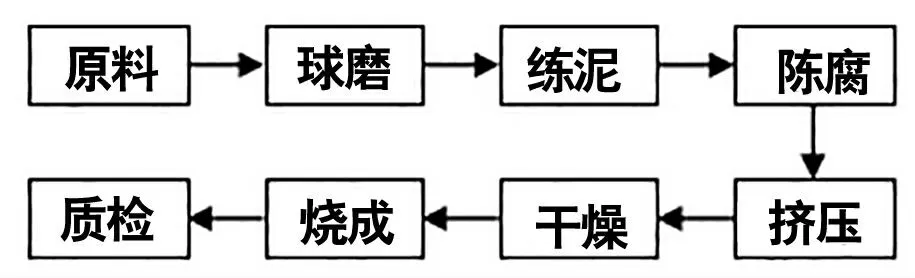

在国内外众多的蜂窝陶瓷材料生产企业中,制备工艺流程通常有:蜂窝陶瓷挤压成型法、蜂窝陶瓷热压铸成型法两种。

(1)蜂窝陶瓷挤压成型法

该工艺流程通常需将陶瓷原料与化学添加剂进行混合、球磨机研磨细化、真空练泥机中搅匀产生泥块、车间静置陈腐、挤压成型、干燥排湿、窑炉烧制、质量检验等工序,其工艺流程如图2所示:

图2 蜂窝陶瓷挤压成型法工作流程

该工艺中最重要的工序为挤压成型,它需要将陈腐后的泥块放入到挤压机中,它通常包括压力推动装置与蜂窝模具两个部分,泥块在机械或者液压外力推动下经过蜂窝模具形成胚体[5]。

(2)蜂窝陶瓷热压铸成型法

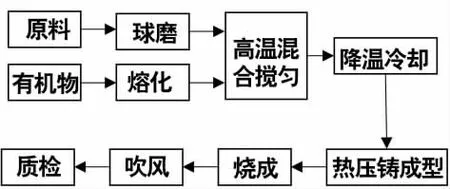

该工艺流程通常将陶瓷原料球磨后加上高温熔化的有机表面活性剂如石蜡、油酸、蜂蜡等,在高温混合搅拌机的作用下均匀配料,混料泥浆适当冷却后,再用压缩空气将浓稠泥浆压入模具中硬化成型,通过窑炉烧成后将有机物消耗掉,再进行吹风清理后通过质量检验后选出合格产品[6]。其工艺流程如图3所示。

图3 蜂窝陶瓷热压铸成型法工作流程

该工艺流程中为了在低温极端较好的排蜡,需要烧成时升温较为缓慢,同时保证窑内温度要均匀,各温区的温差不要超过5℃。

2.3 制备蜂窝陶瓷材料烧成

制备蜂窝陶瓷无论采用挤压成型法还是热压铸成型法,都需要窑炉进行烧成,最后才能得到蜂窝陶瓷产品。烧成为生产蜂窝陶瓷产品中非常关键的工序,其通常采用梭式窑或者隧道窑来完成。梭式窑为间歇式的蜂窝陶瓷生产热工设备,它一般需要经历点火、慢速升温、快速升温、保温、快速降温、慢速降温等过程。隧道窑是一种连续式的蜂窝陶瓷生产热工设备,它一般由预热带、烧成带、冷却带组成,它通过若干台车定时进窑、窑车步进、出窑等实现蜂窝陶瓷产品烧结[7]。

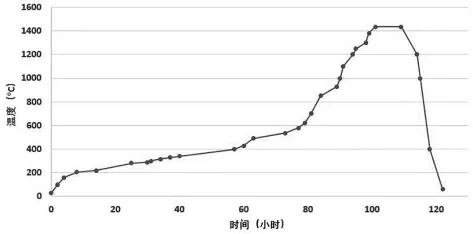

无论是哪种窑炉它的运行都是基于该种蜂窝陶瓷材料的烧成温度曲线,国内某汽车蜂窝陶瓷材料产品的温度曲线如图4所示。

图4 某蜂窝陶瓷材料产品烧成温度曲线

图4中温度曲线经历了早期的陶瓷胚体排焦阶段,缓慢升温后快速升温,再经历保温阶段后进行快速冷却。

3 蜂窝陶瓷在汽车环保行业中的应用

3.1 汽车蜂窝陶瓷过滤尾气原理

我国目前汽车保有量庞大,每年产生的有毒有害尾气对空气污染非常厉害,为此在汽车尾气进行过滤除害处理非常有必要。通常减少尾气污染的方法有:发展新能源汽车、提高发动机燃油燃烧效率、改进尾气处理系统,其中改进尾气处理系统是目前最为有效的应对燃油汽车尾气污染的办法。

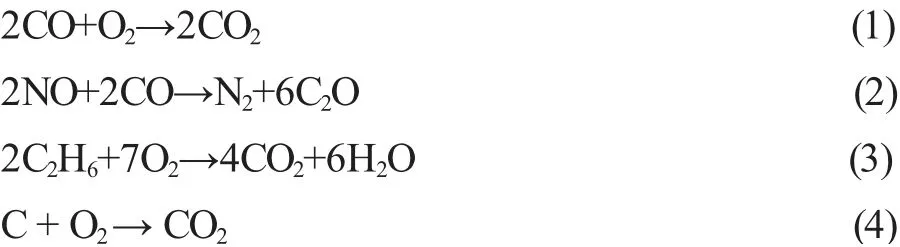

为了解决传统燃油汽车尾气排放有害气体超标问题,需要在汽车尾气排放管道中加装含有蜂窝陶瓷过滤装置。蜂窝陶瓷本身不能跟有毒有害气体进行化学反应,但由于蜂窝陶瓷多孔形成巨大的表面积可以施以氧化或者还原催化剂化学涂层。其中氧化催化剂在富氧环境下可以对汽车尾气中的CO、NOx(例如NO)、HC(例如C2H6)、C颗粒进行高温下催化反应后产生无害气体后排放,其氧化催化剂的反应机理如方程式(1)、(2)、(3)、(4)所示。

还原催化剂主要用于将NOx还原成N2。蜂窝陶瓷因为本身多孔的物理特性,其内部展开的表面积之和非常之大,它提高了贵金属催化剂与汽车排放物的接触机会,使得绝大部分污染物在高温环境下通过蜂窝陶瓷载体前就被化学反应处理掉。

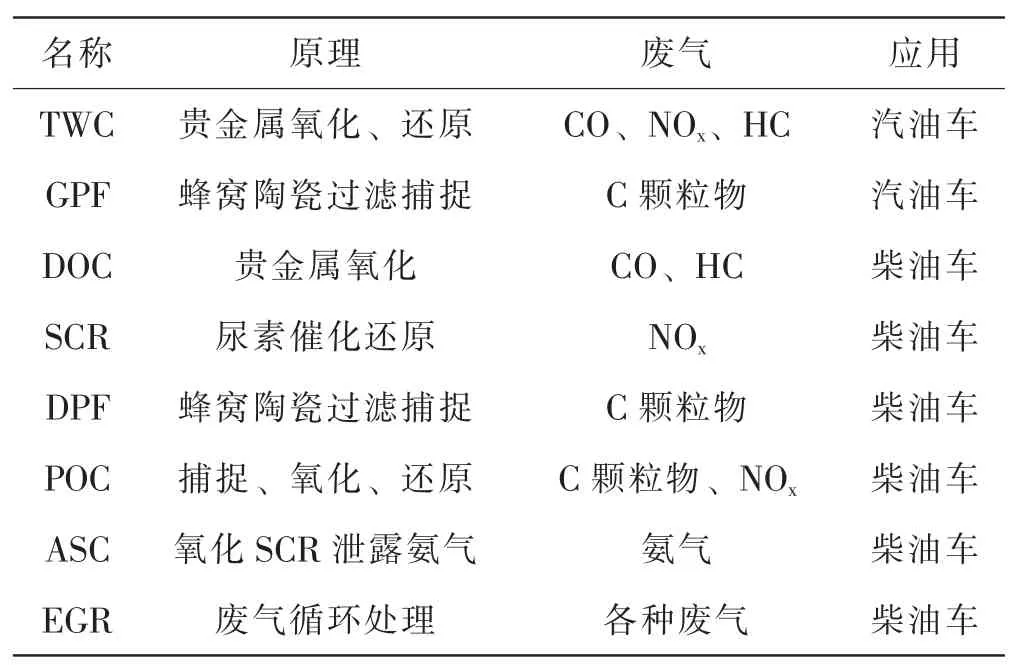

3.2 现代新型汽车尾气环保处理技术

随着化学技术与材料技术的发展,催化剂的种类与选择越来越多,基于反应方程式与原理的不同,产生了众多的现代新型催化技术,包括:TWC(三效催化器)、DOC(催化氧化转化)、SCR(选择性催化还原)、DPF(柴油颗粒捕集)、GPF(汽油颗粒捕集)、POC(颗粒氧化催化)、ASC(氨逃逸催化)、EGR(废气再循环)等[8],其原理、处理废气类型、主要应用如表2所示。

表2 现代新型汽车尾气催化技术

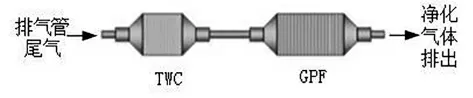

目前为达到我国最为严格的汽车尾气排放国Ⅵ标准,大部分的汽车厂家在汽车排气管中加装TWC处理CO、NOx、HC,同时加装GPF/CGPF控制颗粒物的排放,其结构示意如图5所示。

图5 尾气排放国Ⅵ标准排气管结构示意

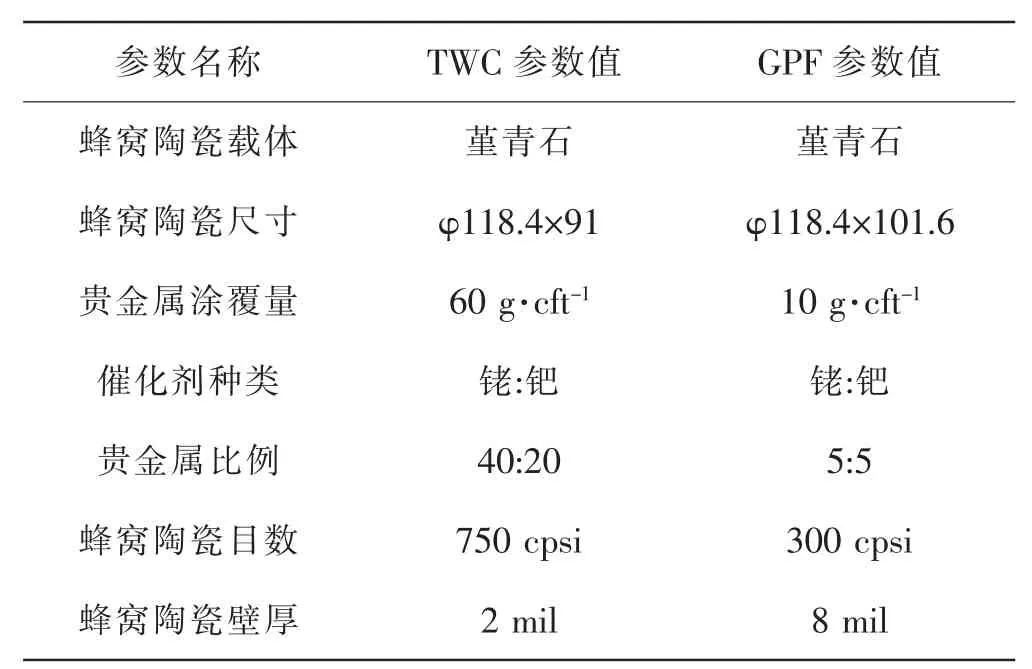

该排气管结构中无论是TWC还是GPF都要安装蜂窝陶瓷材料,国内某厂家排放管TWC与GPF详细配置参数如表3所示。

表3 某厂家排放管TWC与GPF详细配置参数

柴油车尾气排放结构比汽油车的复杂得多,由于柴油车需要在高温高压富氧条件下燃烧,主要的尾气排放污染物以NOx与固态碳颗粒比较多,因此常采用EGR+DOC+SCR+DPF+ASC串 联 或DOC+高 效SCR+DPF+ASC串联路线,其结构相对比较复杂,但是其最核心的仍然是采用了蜂窝陶瓷作为催化剂载体支持多种化学氧化或者还原反应。

根据尾气的过滤原理,现代新型的蜂窝陶瓷载体主要有直通式载体和壁流式载体。直通式载体内部为无阻挡的直通细孔,壁流式载体在直通式基础上交替堵孔,强制尾气通过蜂窝陶瓷壁进一步实现颗粒物拦截功能。TWC、DOC、SCR、ASC采用直通式载体,GPF、DPF颗粒捕集器采用壁流式载体。

4 结语

随着全球空气污染带来的危害被越来越多的国家认识并重视,汽车尾气排放标准会趋于更加严格,给汽车尾气排放管道安装蜂窝陶瓷催化剂载体势在必行。目前全球范围内美国的康宁公司与日本的NGK占有了90%左右的市场份额,我国的蜂窝陶瓷产业起步比较晚,其烧成合格率及产品性能指标仍有较大差距。随着国家环保政策的重视与支持,所有汽车尾气排放必须强制达到国Ⅵ标准,未来的一段时间市场对DPF、GPF需求将迎来长期高峰阶段,因此国内汽车蜂窝陶瓷产业发展前景非常光明。