从项目投资角度浅析废旧轮胎热解行业的发展状况

李 峥,张志雯,朱福刚

(中国光大绿色环保有限公司,江苏 南京 211102)

当前,我国已开启全面建设社会主义现代化国家新征程,实现碳达峰和碳中和对于加快生态文明建设、促进高质量发展至关重要。2020年9月,我国政府承诺力争于2030年前达到二氧化碳排放量峰值,于2060年前实现二氧化碳零排放。再生资源利用作为生态文明建设的重要内容,是实现绿色发展的重要战略,也是应对气候变化、保障资源安全、达到碳达峰和碳中和目标的重要途径。

推动再生资源产业高质量发展,有助于全面推进绿色制造、实现绿色增长、引导绿色消费。碳达峰和碳中和目标既是再生资源产业发展的巨大挑战,也是新机遇。我国的碳达峰和碳中和目标对绿色低碳发展和生态文明建设提出了更高的要求,同时掀起了一股环保热,也引起了国内外资本市场对环保领域的关注。

废旧轮胎被称为“黑色污染”,也是一种“放错位置”的橡胶资源,合理有效地利用这些资源,可将其变废为宝,带来一定的经济价值。目前,规范式的自动化连续化废旧轮胎(橡胶)热裂解生产在我国方兴未艾,废旧轮胎的资源化利用项目具备较大潜力和投资价值。

因此,如何在无污染的情况下实现废旧轮胎资源化利用,对于改善环境、缓解能源危机具有重要的战略意义,这是再生资源产业亟待解决的重大课题,同时也是一个世界性的难题。本文在介绍国内外废旧轮胎治理措施的基础上,从项目投资角度浅析废旧轮胎热解行业发展的现状和趋势。

1 行业背景

随着我国经济的高速发展,汽车越来越普及,据公安部的统计数据显示,截至2021年9月,全国机动车保有量达3.90亿辆,其中汽车为2.97亿辆,载货汽车保有量达3 242万辆,占汽车总量的10.91%;76个城市汽车保有量超过100万辆,同比增长7%,而其中汽车保有量超过200万辆的城市有34个,超过300万辆的城市有18个。受限于汽车轮胎的寿命和安全性,在汽车的使用过程中会产生大量的废旧轮胎。数据显示,2008年我国废旧轮胎产生量大约为740万t,并在随后的几年中不断攀升。根据国家商务部发布的《中国再生资源回收行业发展报告(2020)》显示,截至2019年年底,我国废旧轮胎产生量已超过3.5亿条,并以每年8%~10%的速度增长,且我国废旧轮胎回收率偏低,尚未达到70%。我国废旧轮胎回收和利用市场巨大,其中不适用于翻新、生产胶粉和再生胶等处理方式的轿车子午线轮胎占比超过60%。

近年来,废旧轮胎污染问题变得日渐突出,废旧轮胎已成为当今世界的一大环境污染物。大量的废旧轮胎作为废弃物所带来的主要环境问题有:(1)难以压缩和收集,占用大量生态环境空间;(2)不具有生物降解性,作为一种热固性材料,其自然降解需要80~100年的时间;(3)长期堆放在露天,极易滋生传播疾病的蚊虫;(4)大量堆积时在一定条件下易引发火灾,威胁人们的生命及财产安全;(5)含有铅、铬、镉等重金属成分,若处置和管理不当,会造成重大的环境污染;(6)如作为燃料处理,会产生大量烟雾和有毒污染物,将严重污染环境和损害人体健康。1990年发生在加拿大安大略湖的黑格斯维尔火灾持续长达17 h,有1 260万条轮胎被烧,1 700人被疏散,大量油类物质渗入土壤,附近的河流也被多环芳烃污染,造成的损失难以估量。2019年我国山东省泰安市有一家工厂突发大火,起火原因是车间内废旧轮胎着火,过火面积约400 m2。

废旧轮胎数量的急剧增长和利用方式的不当,会对地球环境造成严重的破坏,但废旧轮胎作为一种可再生利用的资源,其有效循环利用对于降低碳排放有积极作用,也能在一定程度上缓解能源危机。一条报废的轿车轮胎质量约为9 kg,由橡胶材料和骨架材料组成,橡胶材料中的橡胶(包括天然橡胶和合成橡胶)占比为50%~60%,炭黑占比最高为30%,含硫化合物占比约为1.5%,骨架材料中的人造丝帘线、锦纶帘线、聚酯帘线和钢丝占比分别约为2.8%,1.3%,0.1%和13.1%[1]。据了解,100万t·a-1处理规模的废旧轮胎热解工厂较常规工厂生产相同数量的炭黑、油和钢丝等,可减小二氧化碳排放量约115万t(减小率约为60%),该二氧化碳排放量相当于62万棵树一年二氧化碳的吸收量。废旧轮胎热解利用不仅使土地利用更加集约,而且为我国实现碳达峰和碳中和目标贡献力量。

2 废旧轮胎治理措施

目前全球循环利用废旧轮胎较多的国家和地区为中国、美国和欧洲,这些国家和地区存在生产者责任延伸制、强制回收制度和政府资助模式(通过税收和自由市场体系)等几种废旧轮胎的管理模式[2]。

2.1 国外治理措施

面对“黑色污染”,美国每个州出台了处理废旧轮胎的《资源保护与回收法》《轮胎回收利用法》等法规,积极推动废旧轮胎回收利用[3]。欧洲国家采取生产者责任延伸制的模式,由轮胎生产商承担废旧轮胎的回收任务,其中德国出台了《循环经济及废弃物管理法》,清晰地规定了生产商、销售商以及个人消费者各方应承担的责任,以促进材料再生产和进行体系内循环[4]。日本颁布了《促进循环型社会建设基本法》《资源有效利用促进法》《废弃物处理法》等法规,明确建立循环型社会的政府资助措施[5]。

目前国际上的废旧轮胎再利用行业不断向前探索,成为新兴的产业。在环保法规和实体企业的引导下,美国废旧轮胎主要进入轮胎衍生燃料、地面橡胶和土木工程应用3个市场[3],其中被利用最多的途径是作为衍生燃料,每年这种形式再利用的废旧轮胎约1.3亿条。欧洲废旧轮胎处理方式主要包括翻新、外贸出口、焚烧、填埋等,而其中德国已立法禁止以填埋方式处理废旧轮胎[4]。日本废旧轮胎再利用的主要形式有翻新、生产再生胶和胶粉、用作衍生燃料、热分解炼油以及用作铺路材料等,现有40家轮胎翻新企业,21家轮胎再生胶生产企业[5]。

2.2 我国治理措施

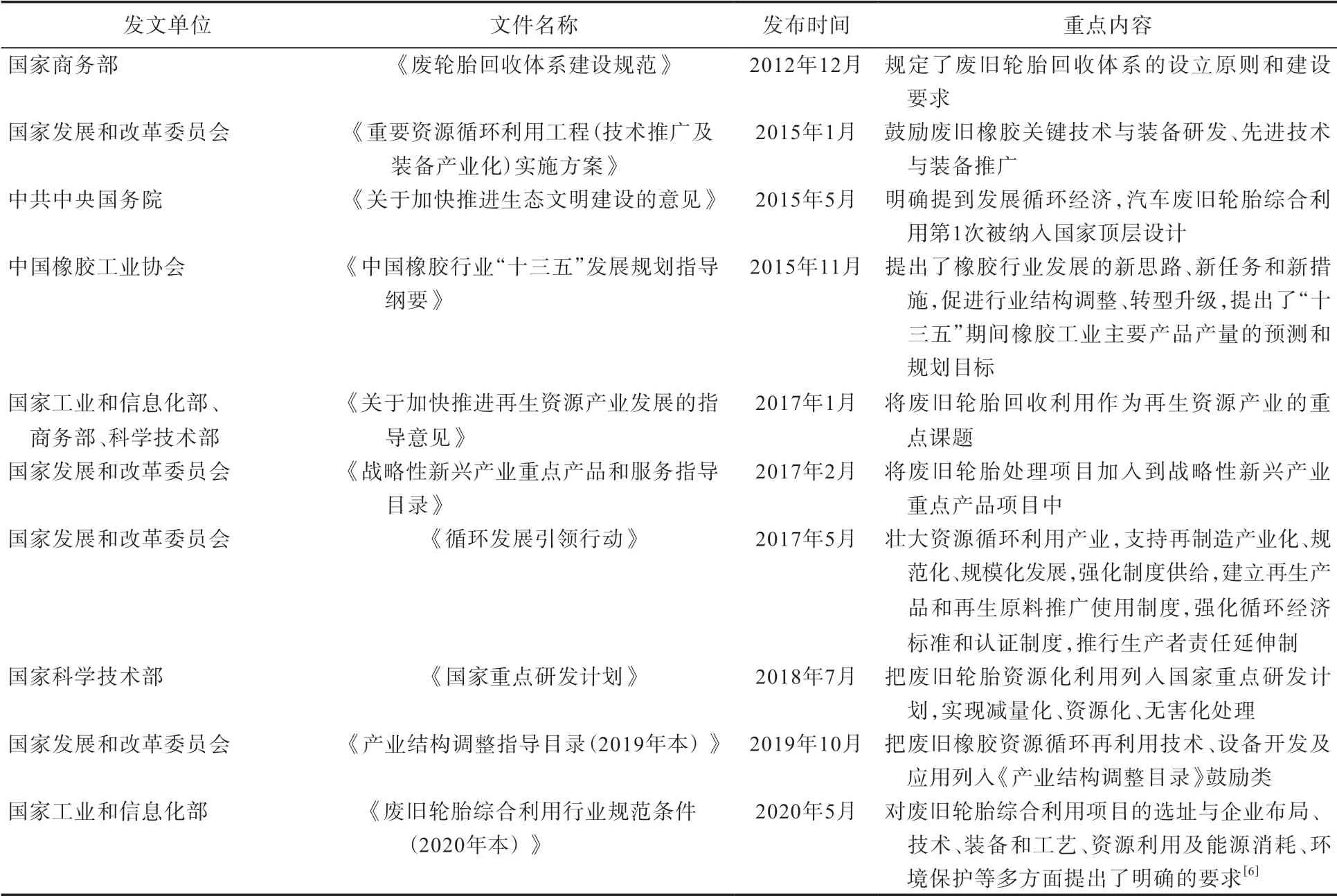

随着废旧轮胎产生量的增长,其资源化、无害化、减量化处理和污染治理刻不容缓。我国政府连续出台了一系列政策鼓励、支持、指导废旧轮胎行业健康发展。自2015年1月1日我国实施最严《中国环境保护法》以来,固废处理行业掀起了一场革命性的变革,这为废旧轮胎带来了巨大的市场需求。我国出台的废旧轮胎综合利用相关政策文件如表1所示。

表1 我国出台的废旧轮胎综合利用相关的政策文件Tab.1 Policy documents related to waste tires comprehensive utilization issued by China

废旧轮胎处理属于环保领域,进行废旧轮胎处理的企业要同时兼顾其减量化处理的安全性、节能环保性和经济性。当前,我国废旧轮胎综合利用获得了一系列政策的支持,利用方式仍以生产再生胶和胶粉为主。热解作为废旧轮胎处置的重要技术手段,可以有效实现其减量化、无害化和资源化利用,在我国正处于起步且蓬勃发展阶段。

3 我国废旧轮胎热解行业发展现状

随着废旧轮胎热解被列入《产业结构调整指导目录》鼓励类、入选《国家工业资源综合利用先进适用工艺技术设备目录》《“无废城市”建设试点先进适用技术(第一批)》等,废旧轮胎热解项目如雨后春笋般涌现。据不完全统计,近3年的废旧轮胎综合利用项目达到250余项,尚有一些项目正在第1次公示中,其中废旧轮胎热解项目占比为90%以上。据轮胎世界网报道,仅2019年(截至10月份)新上的废旧轮胎热解项目就有20项,达产后处理规模超过180万t·a-1。本文对部分废旧轮胎热解项目的环境影响评价报告从项目投资、处理量、热解方式和能耗等方面进行简要的分析。

3.1 项目投资和处理规模

累计统计了国内废旧轮胎综合利用项目220余项,这些项目分布于26个省(直辖市),总投资额为277.64亿元人民币,总处理量超过1 900万t·a-1,单位投资额约1 200元·t-1。

3.1.1 项目投资

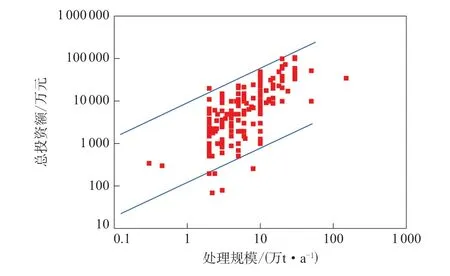

项目投资主要包括工程建设、设备购置和土地费用等,由于各项目的处理规模、厂房建设、采用设备、土地承包方式不一样,导致总投资差距较大,如图1所示(其中每个点代表1个项目)。

图1 废旧轮胎综合利用项目的总投资额Fig.1 Total investments of waste tire comprehensive utilization projects

从图1可以看出,废旧轮胎综合利用项目的总投资从几百万到上亿元不等,其中在相同处理规模下,不同的项目总投资仍有较大差距。

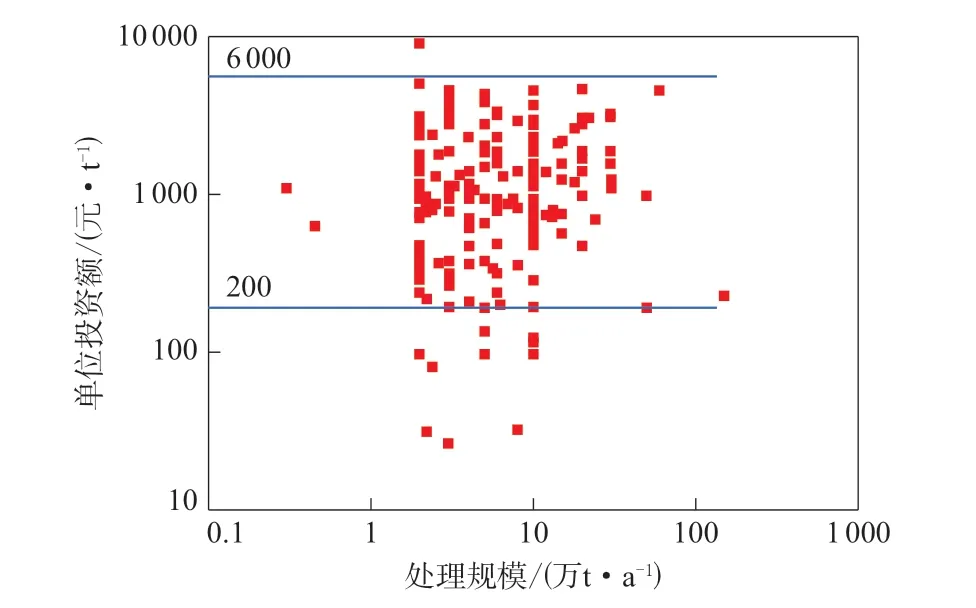

对项目信息进一步分析,排除处理规模的影响,将总投资额转化为单位投资额。图2示出了单位投资额与处理规模的关系。

图2 废旧轮胎综合利用项目的单位投资额Fig.2 Unit investments of waste tire comprehensive utilization projects

从图2可以看出,单位投资额集中在200~6 000元·t-1之间,最大相差30倍,且并未体现出随着处理规模的增大单位投资额降低的趋势。

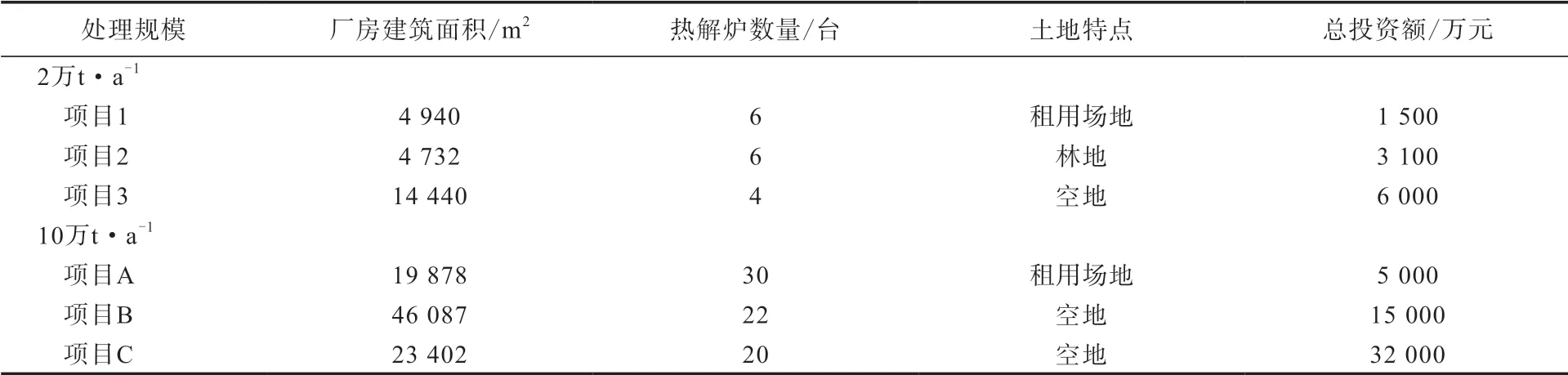

从图1和2可以看出,处理规模为2万~10万t·a-1的项目较多,分别选取其中3个有代表性的项目,从厂房建筑面积、采用设备、土地特点、总投资额分析,结果如表2所示。

从表2可以看出,在相同的处理规模下,由于厂房建筑面积、土地情况和设备价格的差异,导致项目总投资额最大相差6倍。废旧轮胎利用属于环保行业,由于热解会产生易燃易爆物质,考虑到安全性和环保性,应在工程建设和设备质量上有更高的要求。

表2 废旧轮胎综合利用项目比较Fig.2 Comparison of waste tire comprehensive utilization projects

3.1.2 处理规模

目前,我国废旧轮胎产生量为2 000万t·a-1,统计的220余项废旧轮胎综合利用项目的总处理量已达到1 900万t·a-1,再加上已建而未统计到的项目,处理规模已远远超过2 000万t·a-1。值得注意的是,废旧轮胎综合利用项目依赖前端原料市场的供应,原料不足将导致项目不能满负荷运行,甚至停产。据中国轮胎循环利用协会统计的废旧轮胎热解行业部分企业生产情况显示,在19家统计的会员企业中,设备的平均利用率为42.4%,其中有15家企业面临的最大问题之一是原料不足。因此,对各已建项目的处理规模和地域分布进行分析有助于对拟建项目的投资和选址做出判断。

图3示出了不同处理规模的废旧轮胎综合利用项目的数量。从图3可以看出:在处理规模为2万和10万t·a-1处分别出现较大峰值,项目数量均超过30个,且在两者之间项目较多,占据本文统计项目的81%以上;处理规模为20万t·a-1的项目是处理规模超过10万t·a-1的项目中唯一超过10个的。这主要是受两方面因素的影响:一是受政策的影响,2012年国家工业和信息化部发布的《废轮胎综合利用行业准入条件》中对新建、改扩建的废旧轮胎加工企业要求综合处理能力不得低于2万t·a-1,但在2020年国家工业和信息化部发布的《废旧轮胎综合利用行业规范条件(2020年本)》中对产能规模不作量化要求,鼓励企业将设计产能、基础投资等与废旧轮胎可回收量、资源特点相匹配,引导行业从重视规模扩大转变为更加注重高质量发展;二是受当地废旧轮胎量的影响,尤其是规模较大的废旧轮胎综合利用项目均分布在交通便利、陆运较发达的地区。

图3 不同处理规模的废旧轮胎综合利用项目数量Fig.3 Numbers of waste tire comprehensive utilization projects with different treatment scales

对废旧轮胎综合利用项目的地域分布进行分析可以发现,河北、山西、内蒙古、河南和宁夏等省份在2个以上地区布局有处理规模超过15万t·a-1的项目;而在辽宁、安徽、江西、山东、湖北、湖南、广西和云南等省份项目比较分散,小项目较多,个别省份的每个地级市都有项目,但处理规模多在5万t·a-1以下,甚至出现某个县城区域内有超过6个、处理规模合计超过40万t·a-1的项目通过环评批复,这将导致原料市场恶性竞争,不利于行业的健康发展。

3.2 热解方式和能耗

废旧轮胎的热解方式有两种,一种是连续式热解,原料和产品是连续进出的;另一种是间歇式热解,是将废旧轮胎密闭在反应釜中热解,待热解结束后,降温排出产物。

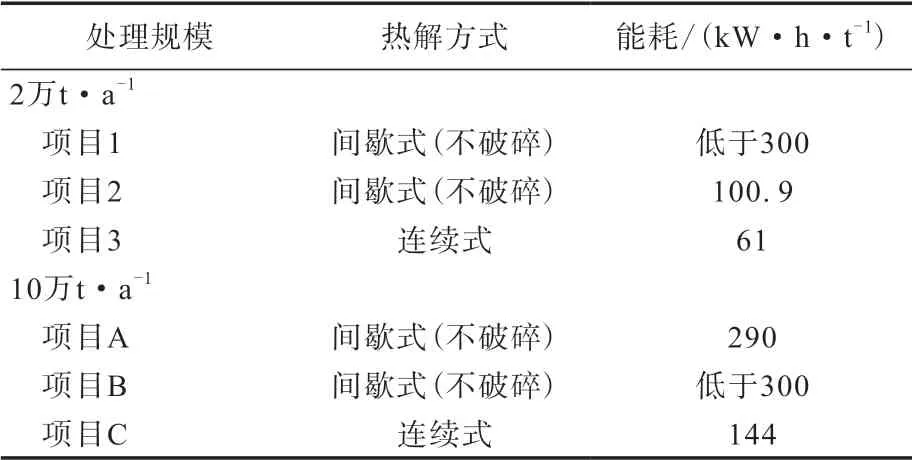

结合表2中的6个项目对热解方式和能耗做分析(见表3)。热解方式的不同也造成了项目投资成本和能耗的差异,总体而言连续式热解的投资成本较高,能耗较低。

表3 废旧轮胎综合利用项目的成本和能耗比较Tab.3 Comparison of costs and energy consumptions of waste tire comprehensive utilization projects

从安全和环保角度讲,应选择连续式热解方式,虽然设备投资较高,但能耗更低,自动化程度高,运营成本低;另一方面,炭黑的品质也更高,能增加产品销售收入。从统计的220余项废旧轮胎综合利用项目的信息来看,由于连续式热解设备投资较高,投资回收期长,绝大多数项目仍采用间歇式设备进行生产。据中国轮胎循环利用协会统计的废旧轮胎热解行业部分企业生产情况显示,在19家统计的会员企业中,有12家采用间歇式热解方式。

3.3 存在问题

3.3.1 回收体系建设

开展废旧轮胎等橡胶制品回收加工利用可变废为宝,化害为利,消除废旧橡胶污染环境,是保护环境的重要途径,是发展循环经济,实现废旧橡胶资源再循环、再利用的手段。但是由于我国的废旧轮胎回收体系不健全,存在设备先进而原料缺乏的问题,使废旧轮胎处理设备厂不能满负荷运行[7]。目前,国家尚未建立废旧轮胎回收体系,废旧轮胎回收仍以“作坊式”“家庭式”的回收为主,回收成本高,且随着国家对废旧轮胎综合利用的支持,废旧轮胎回收价格还会持续走高,这在一定程度上影响了行业的健康发展。

马秀琴等[7]分析了国内外废旧轮胎回收现状与政策,对比得出国内在废旧轮胎回收方面与外国存在的差距,提出国家应高度重视废旧轮胎回收,完善废旧轮胎回收体系,制定相应的废旧轮胎回收法律法规,使其利益最大化,同时建立废旧轮胎回收利用专项基金,从源头上征收废旧轮胎处理费,这部分资金主要用于废旧轮胎回收运输、加工利用补贴及奖励技术开发,利用废旧轮胎生产的产品应完全免税。

作为轮胎生产企业,中策橡胶集团股份有限公司(中策橡胶)、双星集团有限责任公司等都积极参与废旧轮胎综合利用,利用自身的优势,探索了“逆向物流”的概念[8]:在发货时将废旧轮胎回收利用空车运到经销商的仓库,一是可以减少轮胎运输的成本,二是可以进行集中地回收处理。同时,这些公司认为:轮胎经销商没有再生资源回收的资质,不能回收废旧轮胎,增加了轮胎生产企业的负担。

废旧轮胎综合利用项目是完全市场化的项目,前端废旧轮胎回收的成本将直接影响项目的运行。中国光大绿色环保有限公司也在积极探索废旧轮胎回收体系的建设和优化,基于生物质回收体系建设的经验,结合废旧轮胎的特点,建立废旧轮胎回收、加工、利用的资源化循环体系,同时也呼吁将废旧轮胎列入国家强制回收目录,在全国各地建立废旧轮胎回收处理集散中心,更有效地实现废旧轮胎资源化利用。

3.3.2 炭黑高值化利用

废旧轮胎热解会产生大量的炭黑。当前,炭黑行业正遭遇产能结构性过剩的问题,而废旧轮胎热解炭黑含有较多杂质,不适宜直接作为轮胎补强剂使用,因此废旧轮胎热解炭黑高值化利用也成为各相关高校、企业研究的重点[9-12]。

废旧轮胎热解炭黑高值化利用主要有以下3个方面。(1)除杂,去除热解炭黑中的灰分。中国石油大学、青岛科技大学等高校均研究了通过酸洗、碱洗来实现热解炭黑中灰分的去除和热解炭黑的改性,取得了不错的效果,但随之产生的大量废水处置也是需要考虑的问题。(2)直接利用。热解炭黑经烘干、磨粉、造粒后用于耐磨制品,比如输送带、鞋材和刹车片等中,部分替代原生炭黑。(3)热解炭黑中炭的应用,青岛理工大学等研究了热解炭黑与水蒸气反应制备氢气。

炭黑作为废旧轮胎热解的第二大产物[13],其高值化利用将直接影响废旧轮胎综合利用项目的效益,热解炭黑深加工的投入和产出以及市场情况也是废旧轮胎综合利用企业需要考虑的问题。

4 结语

本文综述了废旧轮胎综合利用的国内外法规和政策,结合废旧轮胎综合利用项目的现状,基于实地考察和环境影响评价报告分析得出以下结论和建议。

(1)建议国家完善废旧轮胎回收体系,制定相应的法律法规;给予轮胎经销商再生资源回收的资质,减轻废旧轮胎综合利用企业的负担。

(2)建议选择连续式生产工艺,确保安全生产和环保达标,不应单纯追求短时利润和回报率;结合项目所在地周边废旧轮胎产生量确定项目规模,避免扎堆建设,造成原料恶性竞争。

(3)炭黑高值化利用是废旧轮胎热解行业需要共同关注的问题。

需要说明的是,由于废旧轮胎综合利用项目的环境影响评价报告并不能反映真实的项目落地和投运情况,本文的结论只能作为行业投资的参考,在项目的实际投资上,还需要做进一步深入的调研和考察。