全自动橡塑材料磨样试验机的研制

冯 云,梁敏依,王 威,范琴琴

(宁波海关技术中心,浙江 宁波 315000)

橡塑材料作为常见的工业品和消费品生产原材料,其种类繁多,相应制品的加工工艺包括塑炼、混炼、挤出、压延、成型和硫化等。加工成型的制品在后续进行性能(如拉伸性能、压缩永久变形、耐屈挠性能、耐磨性能等)检测[1-5]时,需将试样磨制,以去除制品表面花纹或使试样达到指定厚度[6-13]。

磨制橡塑试样的传统方法是使用砂轮磨样机进行手动打磨,这种完全依赖人工的制样方式存在以下不足。

(1)试样厚度的准确度低,难以达到检测标准对试样厚度的要求。如HG/T 2876—2009《橡塑鞋微孔材料压缩变形试验方法》中要求试样厚度为(10.0±0.2) mm,HG/T 2873—2008《胶鞋鞋底屈挠试验方法》中要求试样厚度为(5.0±0.5)mm,GB/T 1689—2014《硫化橡胶 耐磨性能的测定(用阿克隆磨耗试验机)》中要求试样厚度为(3.2±0.2) mm,这些标准对试样厚度的准确度要求较高,而手动打磨试样费时费力,短时间很难达到试样厚度的准确度要求。

(2)试样厚度的均匀性不佳。打磨后的试样要求无花纹、无杂质或表面致密且平整。由于试样多从成品上取下,又依靠手工操作,而手动打磨试样存在受力不均的情况,试样厚度难以达到均匀一致。

(3)制样效率低。由于打磨试样完全依靠人工操作,需时刻关注试样厚度的变化,且要制备多个平行试样,因此打磨试样的制样效率低,无法满足高检测效率的要求。

(4)制样安全性及环保性有待提高。传统磨样机的砂轮外露,且高速旋转,极易造成操作人员受伤;磨样过程中产生的粉尘较多,且这些粉尘易飞扬,从而造成室内空气污染,损害操作人员的健康。

本文介绍全自动橡塑材料磨样试验机的设计原理、结构和测试方法,并通过试验验证该试验机磨制的橡塑材料试样厚度的准确性和制样的高效性。

1 设计原理和结构

1.1 传统砂轮磨样机手工打磨法

橡塑制品经气动切试片机裁切后得到试样,用钢直尺在试样侧面按设定厚度手动划点,将多点连线确定打磨厚度标记线。先将试样一端厚度磨至可装入普通磨样机试样轮夹具(开口为36 mm×6 mm),打磨面朝外,再手动调节夹具与磨轮距离,分多次将试样磨至设定厚度标记线,再换试样另一端重复上述操作。

1.2 全自动橡塑材料磨样试验机自动打磨法

1.2.1 设计原理

全自动橡塑材料磨样试验机采用可编程控制器(PLC)控制试样打磨,具体过程为:在人机接口界面(HMI)中输入所需试样厚度,先将试样一端安装在试样轮上,PLC指令试样轮接近高速旋转的磨轮(包括粗磨磨轮和细磨磨轮),通过粗磨与细磨的自动切换对试样进行打磨,当试样轮与磨轮距离达到设定厚度值时停止打磨,再换试样另一端重复上述操作。

1.2.2 结构

全自动橡塑材料磨样机主要由软件控制系统(PLC+HMI)、试样给进磨削系统和安全防护系统三部分构成,其外观如图1所示。

图1 全自动橡塑材料磨样试验机外观Fig.1 Appearance of automatic rubber and plastic material grinding sample testing machine

软件控制系统中设有磨样控制程序,可控制机台的前后左右移动和砂轮启停;通过HMI可编辑输入试样厚度、目标厚度、磨耗参数(粗磨与细磨的占比及次数)和磨耗速度,同时还可设定自动或手动磨样模式。

磨削系统(见图2)包括试样轮、粗磨磨轮和细磨磨轮以及移动平台。试样轮设计安装在移动平台上,将试样手动安装至试样轮上后,由程序控制试样轮的给进、后退和平移,以实现试样的粗磨和细磨,当试样厚度达到设定厚度后自动停止打磨。

图2 磨削系统结构Fig.2 Structure of grinding system

安全防护系统由防护罩和吸尘装置构成。透明亚克力防护罩将高速运转的磨轮与操作人员隔离,形成完全密闭的磨样区域,同时防护罩与电源开关相联,如遇防护罩开启,设备自动停机。设备内置专用吸尘装置,可将磨耗的粉尘最大限度吸除,减少操作人员吸入粉尘的风险,提高了环保性。

1.2.3 技术参数

磨轮尺寸为Φ160 mm×40 mm,粗磨磨轮和细磨磨轮砂料号分别为36#和80#。磨轮线速度设定为12~18 m·s-1,能够满足大部分橡塑材料试样的磨制需求。试样轮与磨轮间距设计为1~20 mm,基本可实现现行国家及行业标准要求的橡塑材料试样厚度。

2 试验验证

2.1 目的

为验证全自动橡塑材料磨样试验机的准确性、高效性和安全环保性,取相同批次的聚氯乙烯(PVC)、乙烯-醋酸乙烯酯共聚物(EVA)和三元乙丙橡胶(EPDM)试样,依据HG/T 2876—2009,HG/T 2873—2008和GB/T 1618—2014中 的 试样厚度要求,采用研制的全自动橡塑材料磨样试验机自动与砂轮磨样机手动打磨试样至所需的10.0,5.0和3.2 mm厚度,比较两种方法处理试样的精度、外观、所耗时间以及环保表现。

2.2 试样及设备

取PVC,EVA和EPDM试片各3份,预先裁切尺寸为150 mm×25 mm的试样。

试验设备为全自动橡塑材料磨样试验机与砂轮磨样机。

2.3 试验方法

对于自动打磨法的全制动橡塑材料磨样机,直接将试样一端固定在试样轮上,输入试样厚度及设定厚度,设置磨耗分配(单面,粗磨占比80%/40次,细磨占比20%/10次),盖上防护罩后开启设备,将试样打磨至目标厚度,再换试样另一端重复上述步骤,得到符合标准要求厚度的试样。

对于手动打磨法的砂轮磨样机,采用钢直尺先在试样侧面标记目标厚度线以确定打磨界线,然后将试样一端打磨至可装入试样轮夹具的厚度,并将打磨面朝外,将试样装入试样轮夹具,再手动调节夹具与磨轮距离,分多次将试样打磨至目标厚度,再换试样另一端重复上述步骤,得到符合标准要求厚度的试样。

2.4 试验结果

2.4.1 准确性与精密性

对于采用全自动橡塑材料磨样试验机自动和砂轮磨样机手动打磨的每类材料试样各取2个,在试样上各取5个点并用游标卡尺测量厚度,测量结果如表1所示。

从表1可以看出,相比于手动打磨法试样,自动打磨法试样平均厚度更接近设定值,而且厚度变异系数(CV)更小,表明厚度数据离散程度更小,均匀性更好。此外,由于PVC和EVA试样容易磨耗,单次磨耗量较大,因此在手工打磨时单次磨耗量可调整空间较小,打磨均匀性很难保证,无法像自动打磨时一样进行粗磨与细磨以精准控制单次磨耗厚度。

表1 采用两种方法打磨的不同材质试样厚度对比Tab.1 Comparison of thicknesses of different material samples after grinding by two methods

采用两种方法打磨的不同材质试样外观如图3所示。

从图3可以看出:与自动打磨法PVC试样相比,手动打磨法PVC试样表面粗糙,平整度差,细腻程度低;手动打磨法EVA试样甚至出现卷边和撕裂的现象。这是因为PVC和EVA试样除材料本身的耐磨性较差从而导致手动操作调整空间小,打磨均匀性不好控制外,打磨速度难以控制,即如果打磨速度过快,材料会受热融化,导致卷边现象出现,严重时在磨轮旋转拉扯下甚至会出现撕裂现象,影响试样厚度的均匀性。而自动打磨法由于试样靠近磨轮的速度可控且均匀,制备的试样表面因此更加规整,厚度更均匀,准确性更高。EPDM由于热稳定性好,因此在手动打磨过程中尺寸稳定性和容错性较好,经多次操作可实现与自动打磨接近的磨制效果。

图3 采用两种方法打磨的不同材质试样外观对比Fig.3 Comparison of appearances of different material samples after grinding by two methods

2.4.2 制样效率

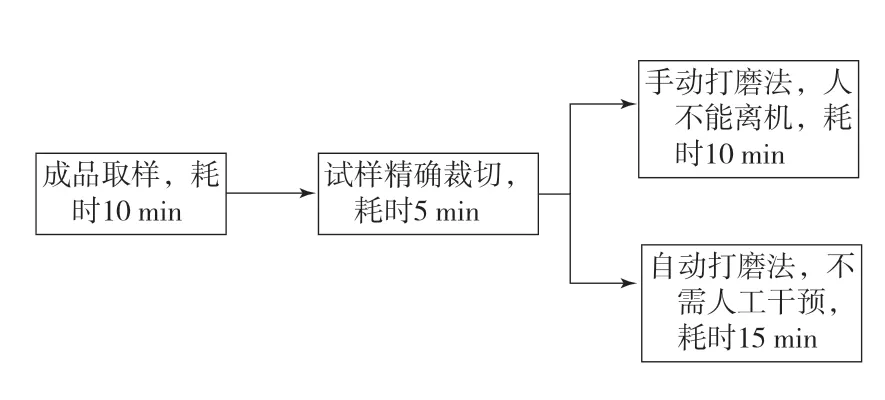

试样磨制的常规流程如图4所示。

图4 试样磨制全过程Fig.4 Process of sample grinding

以单次试验磨制3个试样为例,单次试验的手动打磨法耗时为

由于自动打磨法不需要人工干预,自动打磨时操作人员可以进行取样和裁样,因此单次试验的自动打磨法(单套磨头)耗时为

从单次磨制试样的耗时可以看出,自动打磨法较手动打磨法省时15 min,且自动打磨仅试验前30 min需要操作人员看守,其他时间操作人员可从事其他工作,因此实际省时45 min,效率提高了1.5倍,同时大幅度降低了操作人员的工作强度。

如果自动打磨法采用多套磨头系统,效率还将成倍增加,同时可更大幅度降低工作强度,经济效益显著。

2.4.3 安全环保性

采用自动打磨法磨制试样,安装试样时试样轮处于静止状态;防护罩将人体与高速磨轮隔离,同时与其电源开关相联,实现罩体打开的同时设备断电,彻底避免了手动打磨法伤到手指或其他物品卷入磨轮等安全事故的发生。因此,自动打磨法的安全性远优于手动打磨法。此外,防护罩和吸尘装置能杜绝磨样时粉尘的四处扩散,大幅改善实验室的工作环境,解决了手工打磨法对环境的污染,具有更好的环保性。

3 结论

(1)与采用手动打磨法制得的试样相比,采用自动打磨法制得的试样表面无毛刺、平整、均匀,厚度的准确度和精密度更高。

(2)采用自动打磨法进行橡塑材料试样磨制,制样效率大幅提升。与手动打磨法相比,采用单套磨头时自动打磨法可以提升效率1.5倍,同时大幅度降低了操作人员的劳动强度,经济效益显著。

(3)全自动橡塑材料试样磨样机的防护系统同时具有安全防护与防尘效果,提升了人员操作安全性,杜绝了粉尘的扩散,环保性显著。