端基氢键作用重构强韧耐疲劳国产天然橡胶网络

江燕燕,张 荣,唐茂株,徐云祥

(四川大学 高分子科学与工程学院,四川 成都 610065)

天然橡胶(NR)具有优异的拉伸强度、良好的耐疲劳性能、耐磨性能和抗撕裂性能,应用广泛。在航空轮胎等高端领域,NR有着不可替代的地位[1]。研究[2]认为,NR的优异性能不仅与其高顺式异戊二烯含量的橡胶烃分子链、高相对分子质量有关,亦与其端基非共价作用关系紧密。

然而受橡胶树品系、种植、生长气候以及橡胶加工技术等因素的影响,国产NR的非胶成分含量偏小,初加工产品杂质偏多[3-8],不同批次产品质量一致性和稳定性不高,与东南亚等地区进口NR在性能上存在较大差距,难以满足航空轮胎高端用胶需求[4]。我国航空轮胎原料几乎全部依赖进口,成为航空工业的“卡脖子”难题。因此对NR进行改性以提升其性能,对我国实现高端制造的自主化具有重要意义。

将精氨酸加入离心处理后的天然胶乳中,精氨酸聚集体与橡胶烃分子链之间的界面相互作用将硫化胶的拉伸强度提高到26.4 MPa[9]。但是通过离心处理会降低NR的蛋白质含量[10],而非胶成分种类与含量对NR的性能有重要作用[11-13]。张北龙等[14]将苯丙氨酸与NR混炼,提高了NR胶料的硫化速率和硫化胶的耐老化性能,但是混炼工艺无法很好地使氨基酸均匀分散,因此NR硫化胶的力学性能提升效果甚微。此外,以往的工作大多聚焦于改善NR硫化胶的静态力学性能,而忽略了对实际应用意义重大的耐疲劳性能等动态力学性能的提升。实际应用中橡胶的元件使用寿命与橡胶材料的耐疲劳性能密切相关。

本工作采用溶液共混的方法将磷脂或氨基酸等小分子组分加入国产NR中,通过调节NR分子链上的端基氢键作用及次级结构,重构端基氢键网络,制备高性能NR-x-y(x为共混组分,y为质量分数),并研究NR-x-y的增强、增韧和耐疲劳性能与机理。不同于传统的混炼工艺,溶液共混法有助于共混组分在NR溶液中均匀分散。通过引入共混组分,在NR分子链的端基上重构氢键网络,增加NR体系中的瞬态与永久缠结,促进蛋白质次级结构的有序组装,从而实现NR的增强、增韧,并通过氢键网络一定的自修复性提高NR硫化胶的耐疲劳性能,以期使国产NR硫化胶的强度、韧性和耐疲劳性能达到综合性能优异的马来西亚NR硫化胶的水平。

1 实验

1.1 主要原材料

NR,我国海南和马来西亚产品。L-α-卵磷脂,90%纯度;磷酸乙醇胺,试剂级(RG);L-酪氨酸,RG;L-赖氨酸,RG;硬脂酸,RG;氧化锌,RG,上海阿达玛斯试剂有限公司产品。防老剂4020,分析纯(AR),北京伊诺凯科技有限公司提供。防老剂RD,AR,梯希爱(上海)化成工业发展有限公司产品。硫黄,AR,成都市科龙化工试剂厂提供。促进剂CBS,色谱纯,阿拉丁试剂(上海)有限公司提供。

1.2 配方

NR 100,氧化锌 5,硬脂酸 2,防老剂4020,防老剂RD 1,硫黄 2,促进剂CBS 1。

1.3 主要仪器与设备

Nicolet iS10型傅里叶变换红外光谱(FT-IR)仪,美国赛默飞世尔科技公司产品;SK-100型两辊开炼机,上海科创橡塑机械设备有限公司产品;RPA8000橡胶加工分析仪,高铁检测仪器有限公司产品;HD-50T型压制成型机,青岛华博机械科技有限公司产品;5967型Instron万能试验机,美国英斯特朗公司产品;Q800型动态热机械分析(DMA)仪,美国TA公司产品;MTS Series 647型疲劳试验机,济南美特斯测试技术有限公司产品。

1.4 试样制备

将8.0 g NR用四氢呋喃溶解,分别加入质量分数为0.5%~2%的小分子共混组分,搅拌24 h充分溶解混合均匀,然后旋蒸除去溶剂,产物放进真空烘箱在40 ℃下干燥,恒质量后取出。

通过开炼机将生胶与配合剂混炼。先加入氧化锌和硬脂酸,然后加入防老剂4020和RD,最后加入硫黄和促进剂CBS。混炼胶停放16~24 h,然后在143 ℃下热压15 min左右(具体根据t90而定),再冷压10 min。

NR-x-y由与NR中非胶成分类似结构的小分子(L-α-卵磷脂、磷酸乙醇胺、L-酪氨酸与L-赖氨酸)作为共混组分与海南NR共混制备。其中,L-α-卵磷脂简称P,L-酪氨酸简称Tyr,磷酸乙醇胺简称PA,L-赖氨酸简称Lys。

海南NR记为NR-H,马来西亚NR记为NR-M。

1.5 测试分析

1.5.1 微观结构

采用FT-IR仪分析生胶试样微观结构,扫描波数范围为400~4 000 cm-1,扫描次数为32,分辨率为4 cm-1,采用Se Zn晶体进行全反射模式。

1.5.2 硫化特性

称取3.5 g混炼胶试样,采用RPA8000橡胶加工分析仪测试硫化曲线,测试温度为143 ℃。

1.5.3 交联密度

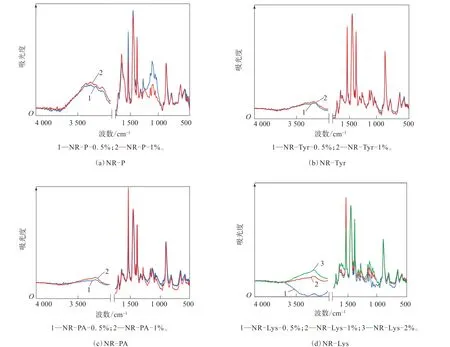

将100 mg形状规整的硫化胶试样加入50 mL甲苯中溶胀,每24 h更换1次甲苯,溶胀72 h,称质量,再在真空烘箱中干燥,称质量。根据Flory-Rehner公式[式(1)]计算硫化胶的交联密度。

式中,Ve为硫化胶的交联密度;Vr为橡胶相在溶胀硫化胶中的体积占比;x为NR与甲苯的作用参数,0.393;Vs为甲苯物质的量体积,106.5 cm3·mol-1;m1为试样溶胀前的质量;m2为试样溶胀后的质量;m3为溶胀试样干燥后的质量;ρ为异戊二烯的密度,0.92 g·cm-3;ρs为甲苯的 密 度,0.872 g·cm-3;Mc为平均交联点间的相对分子质量。

1.5.4 力学性能和滞后损失

将硫化胶裁为哑铃形试样(尺寸为35 mm×2 mm×0.5 mm),采用万能试验机测试力学性能。

垂直拉伸:拉伸速率为100 mm·min-1,初始夹距设定为17 cm,取3个试样测试值的平均值。

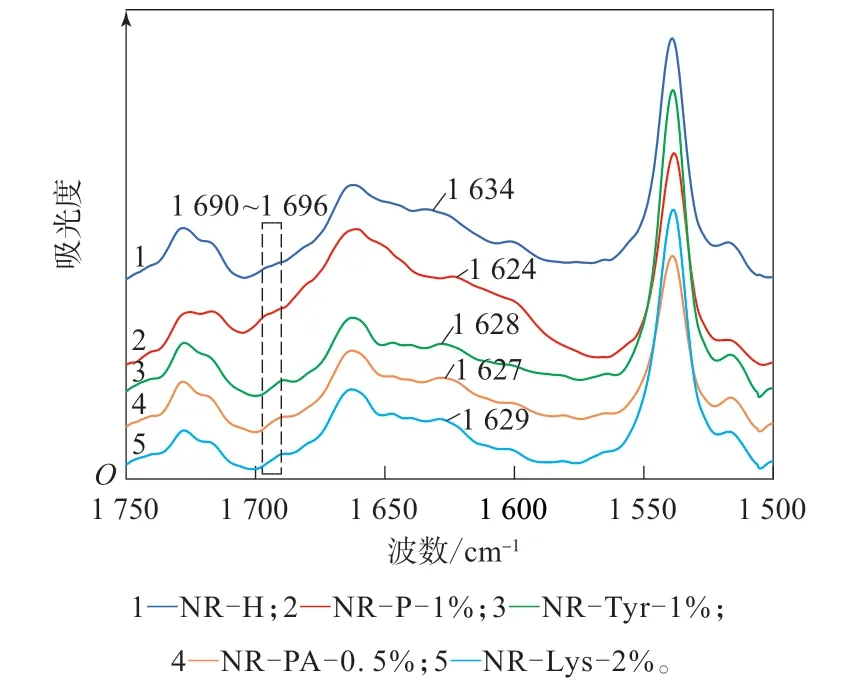

循环拉伸:拉伸速率为100 mm·min-1,采用滞后圈计算损耗能量(U),如式(4)所示。

式中,∫l和∫u表征加载前和加载后的积分,σ为应力,λ为应变。

1.5.5 应力松弛

采用DMA仪分析硫化胶的应力松弛,试样尺寸为10 mm×4 mm×0.5 mm,测试温度分别为155,160,165,170 ℃,初始应变为10%,恒温时间为5 min,应力松弛到最大应力值的1/e。

1.5.6 压缩疲劳性能

采用疲劳试验机测试硫化胶在循环应变作用下的压缩疲劳性能,圆柱形试样直径和高度分别为25和13 mm,测试频率为5 Hz,振幅为1.5 mm,疲劳次数为5×105。

2 结果与讨论

2.1 FT-IR分析

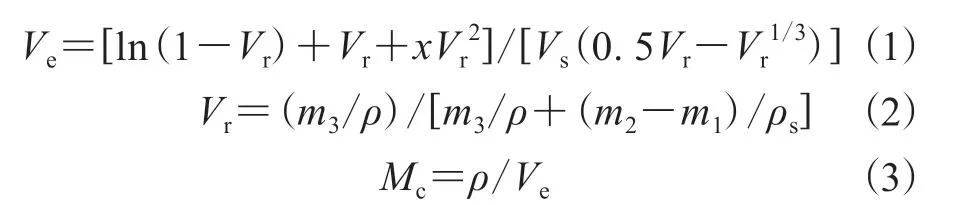

共混组分中含有许多可形成氢键的基团,如羟基、羧基、氨基等。为研究共混组分对NR的增强机理,对NR-x-y进行FT-IR分析。为方便对比共混组分对峰强度的影响,对FT-IR谱进行归一化处理,采用波数2 960 cm-1处异戊二烯上端甲基峰作为参考。NR-x-y的归一化FT-IR谱见图1。

图1 NR-x-y的归一化FT-IR谱Fig.1 Normalized FT-IR spectrums of NR-x-y

从图1可以看出:除异戊二烯分子链的吸收峰外,NR-x-y在波数3 200~3 500 cm-1之间有1个宽的吸收峰,此处可归属为形成氢键的O—H与N—H的伸缩振动吸收峰,这是NR中的非胶成分(蛋白质和磷脂等)形成的氢键吸收峰[2,15];随着共混组分质量分数的增大,波数3 200~3 500 cm-1处的氢键吸收峰增强。由此可推断,共混组分上的反应基团可以通过氢键与NR中的蛋白质和磷脂等相互作用。

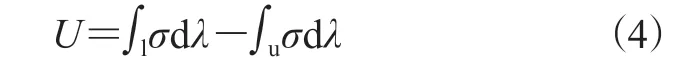

为进一步研究共混组分对NR中蛋白质次级结构的影响,在波数1 500~1 750 cm-1处进行基线校准。波数1 634 cm-1处为β片层的特征吸收峰,波数1 690~1 696 cm-1为β类次级结构的特征吸收峰[16]。

NR-H与NR-x-y的FT-IR谱见图2。

从图2可以看出:添加共混组分后,NR中β片层的特征吸收峰向低波数偏移,这表明生成更强氢键,且β片层更为紧密[17-18];NR-x-y在波数1 690~1 696 cm-1处出现新的β类次级结构的特征吸收峰,表明引入共混组分有利于促进NR中蛋白质的自组装,有利于提高NR-x-y硫化胶的力学性能。

图2 NR-H与NR-x-y的FT-IR谱Fig.2 FT-IR spectrums of NR-H and NR-x-y

2.2 硫化特性

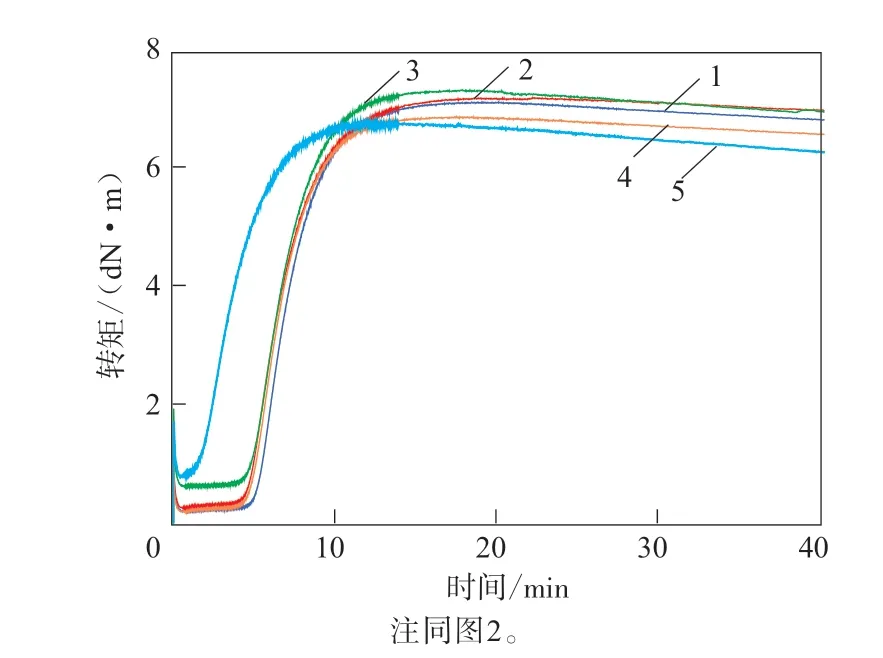

NR与NR-x-y混炼胶的硫化曲线和t90分别见图3和表1。

图3 NR-H与NR-x-y混炼胶的硫化曲线Fig.3 Vulcanization curves of NR-H and NR-x-y compounds

表1 NR与NR-x-y混炼胶的t90Tab.1 t90 of NR and NR-x-y compounds min

由图3和表1可知:引入磷酸乙醇胺、L-赖氨酸缩短了NR胶料的t90,促进硫化;引入L-α-卵磷脂延长了NR胶料的t90,延迟硫化;引入L-酪氨酸对NR胶料的t90影响不大。分析认为,磷酸乙醇胺、L-赖氨酸为碱性分子,L-α-卵磷脂为酸性分子,L-酪氨酸为中性分子,这些共混组分的表面性质对混炼胶的硫化速度有一定影响,酸性组分会吸附促进剂而延迟硫化,碱性组分则会加速硫化[19]。

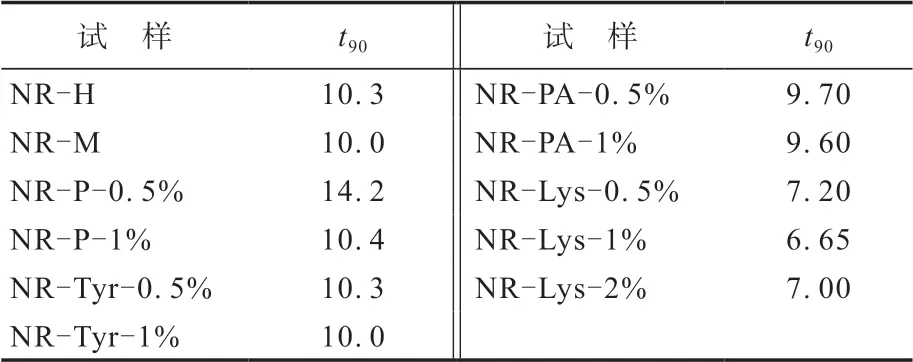

2.3 交联密度

NR-H与NR-x-y硫化胶的交联密度如表2所示。

表2 NR-H与NR-x-y硫化胶的交联密度Tab.2 Crosslinking densities of NR-H and NR-x-y vulcanizates

从表2可以看出,与NR-H硫化胶相比,引入共混组分后的NR-x-y硫化胶的交联密度增大。这是因为重构氢键网络后,物理交联点增加,而且使非胶成分聚集体附近的NR分子链缠结难以解缠,变为永久缠结(通过Mooney-Rivlin拟合计算得出,见图7),从而增大了硫化胶的交联密度[20]。

2.4 力学性能

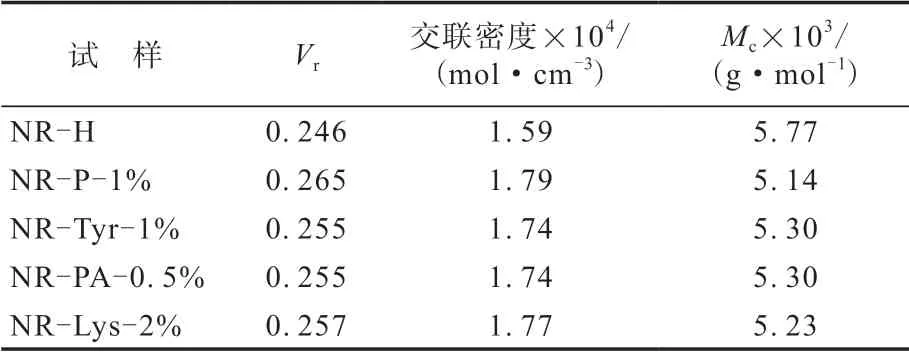

NR与NR-x-y硫化胶的应力-应变曲线、拉伸性能和韧性分别见图4、表3和图5。

图5 NR与NR-x-y硫化胶的韧性Fig.5 Toughnesses of NR and NR-x-y vulcanizates

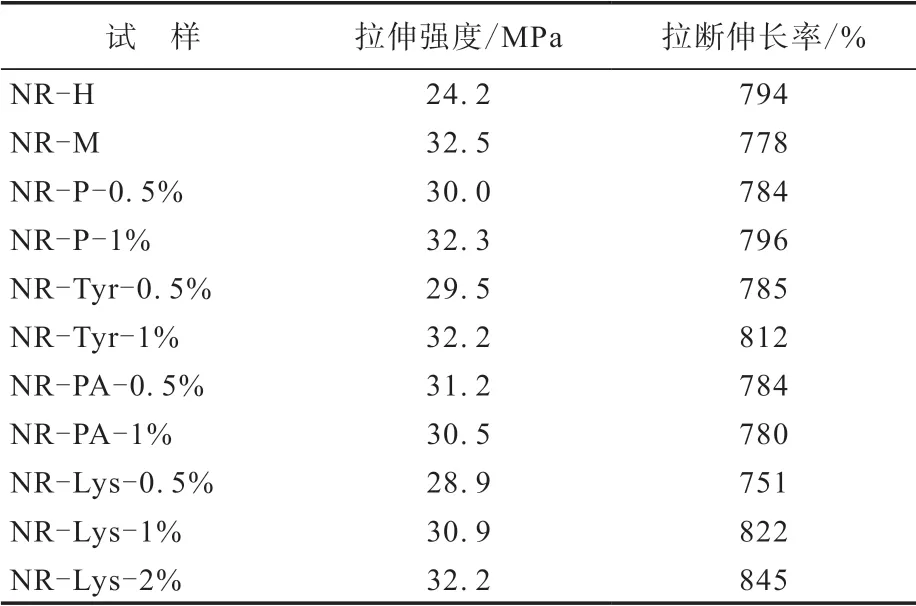

表3 NR与NR-x-y硫化胶的拉伸性能Tab.3 Tensile properties of NR and NR-x-y vulcanizates

图4 NR与NR-x-y硫化胶的应力-应变曲线Fig.4 Stress-strain curves of NR and NR-x-y vulcanizates

从图4、表3和图5可以看出:与NR-H硫化胶相比,引入共混组分的NR-x-y硫化胶的力学性能明显提高,拉伸强度和韧性均有不同幅度的增长,拉断伸长率变化不大;NR-P-1%硫化胶的力学性能与NR-M硫化胶相当。这可能是由于共混组分与NR的非胶成分通过氢键相互作用,其键能远低于共价键键能,在NR-x-y硫化胶的拉伸过程中,氢键优先断裂,其作为牺牲键耗散了能量,从而显著提高了NR-x-y硫化胶的强度和韧性。

2.5 管道模型分析

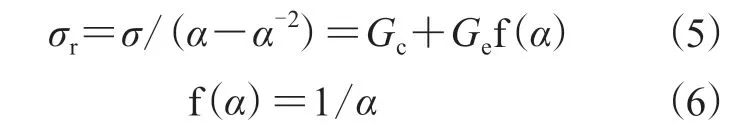

为进一步研究共混组分对NR硫化胶力学性能的影响,用Mooney-Rivlin模型研究其弹性响应[21],根据下式计算拟合参数。

式中,σr为约化应力,σ为公称应力,α为拉伸比,Gc为源自永久网络贡献的模量,Ge为与NR分子链的瞬态缠结以及非共价相互作用的解离部分有关的模量[22-24]。

用Mooney-Rivlin模型处理的NR与NR-x-y硫化胶的应力-应变曲线见图6。

图6 用Mooney-Rivlin模型处理的NR与NR-x-y硫化的应力-应变曲线Fig.6 Stress-strain curves of NR and NR-x-y vulcanizates based on Mooney-Rivlin model

从图6可以看出:NR和NR-x-y硫化胶的σr在低应变区域均逐渐减小,这是NR分子缠结链的滑移和松弛造成的;随着应变的增大,σr出现明显增大趋势,这可归结于应变诱导结晶。

Gc和Ge分别可以从图6中直线在Y轴上的截距和斜率得到。选取拉伸比范围为0.4<1/α<0.7对曲线进行拟合,防止大应变下应变诱导结晶和NR分子链的不可延展性对拟合结果产生影响。NR与NR-x-y硫化胶的拟合参数如图7所示。

从图7可以看出,与NR-H硫化胶相比,NRx-y硫化胶的拟合参数Gc和Ge均增大。这是因为共混组分与NR中的非胶成分形成了额外的氢键网络,物理交联点增加,Ge增大;新增物理交联点的存在使非胶成分形成的聚集体附近的NR分子链缠结更加难以解缠,变为永久缠结,从而使Ge增大,硫化胶的交联密度增大[20]。

图7 NR与NR-x-y硫化胶的拟合参数Fig.7 Fitting parameters of NR and NR-x-y vulcanizates

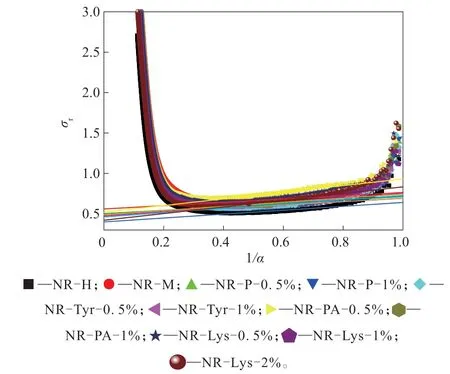

2.6 滞后损失

NR-H与NR-x-y硫化胶在不同应变下的滞后损失如图8所示。5个试样都在6个应变下进行循环拉伸,同时在每个应变下循环拉伸2次。通过循环拉伸过程中的滞后圈计算硫化胶在循环拉伸过程中的能量耗散。

图8 NR-H与NR-x-y硫化胶在不同应变下的滞后损失Fig.8 Hysteresis losses of NR and NR-x-y vulcanizates at various strains

从图8可以看出:5个试样的滞后损失都随着应变的增大而增大;无论是在第1圈还是第2圈拉伸循环中,NR-x-y硫化胶的滞后损失均大于NR-H硫化胶。这是由于共混组分通过氢键与NR的非胶成分相互作用,而氢键的键能低于共价键的键能,在拉伸过程中,氢键比共价键优先断裂,这些物理键的断裂和重组会导致能量耗散[25-26]。

2.7 应力松弛

在10%应变下,研究不同温度下NR-H与NRx-y硫化胶的应力松弛,如图9所示。将松弛时间(τ)定义为达到归一化松弛模量的37%(1/e)所需时间,Ea为表观活化能。

从图9可以看出,在相同温度下,与NR硫化胶相比,NR-Lys-2%与NR-PA-0.5%硫化胶的τ更短,NR-P-1%与NR-Tyr-1%硫化胶的τ更长。分析认为:由于氢键、单硫键与多硫键的温度依赖性,随着温度的升高,硫化胶的松弛越来越快;双硫键与多硫键的交换受pH值影响较大,偏碱性的环境可以促进双硫键与多硫键的交换[27-29],而酸性或中性环境则反之[30-32]。

图9 NR-H与NR-x-y硫化胶在不同温度下的应力松弛曲线Fig.9 Stress relaxation curves of NR-H and NR-x-y vulcanizates at different temperatures

根据阿伦尼乌斯方程,绘制lnτ与1 000/T的关系曲线,如图10所示,该曲线斜率与Ea成正比。

从图10可以看出,与NR硫化胶相比,NR-x-y硫化胶的Ea增大。这表明NR-x-y硫化胶对温度更为敏感,这可归因于NR-x-y硫化胶中额外的氢键网络作用。

图10 NR和NR-x-y硫化胶的阿伦尼乌斯曲线Fig.10 Arrhenius curves of NR and NR-x-y vulcanizates

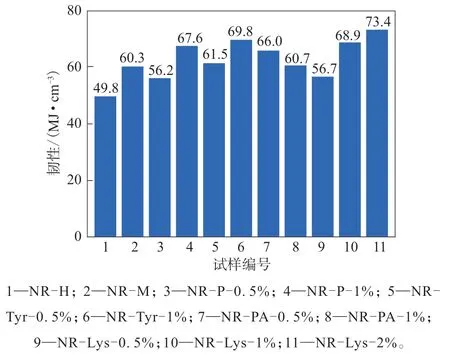

2.8 耐疲劳性能

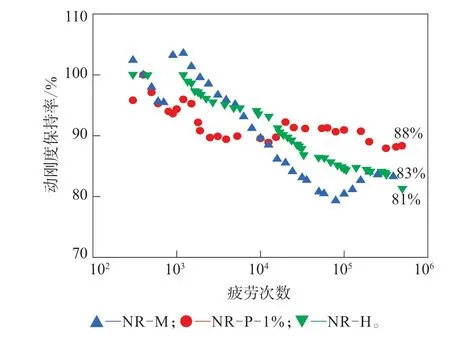

耐疲劳性能是评价橡胶材料好坏的重要指标。选择力学性能优异的NR-P-1%硫化胶测试耐疲劳性能,结果如图11所示。

从图11可以看出,在疲劳次数为50万时,NR-H硫化胶的动刚度保持率约为81%,NR-M硫化胶的动刚度保持率约为83%,而NR-P-1%硫化胶的耐疲劳性能较好,动刚度保持率为88%以上。这可能是由于NR-P-1%硫化胶中氢键含量更多,自修复能力更强。在硫化胶长周期的耐疲劳试验中,被破坏的氢键相互作用可以通过分子间的相互碰撞而再度形成,从而保证非共价键的数量,使硫化胶的耐疲劳性能提高。

图11 NR-P-1%硫化胶的压缩疲劳性能Fig.11 Compression fatigue properties of NR-P-1% vulcanizates

3 结论

(1)通过溶液共混,将与NR中非胶成分类似结构的磷脂或氨基酸小分子(L-α-卵磷脂、磷酸乙醇胺、L-酪氨酸与L-赖氨酸)作为共混组分引入NR中,成功制备了高强度、高韧性的NR,其硫化胶的强度、韧性、耐疲劳性能均可与性能优异的马来西亚NR硫化胶相媲美。

(2)FT-IR分析和Mooney-Rivlin模型分析等表明,共混组分通过氢键与NR中的非胶成分作用,重构NR分子链的端基氢键网络,影响NR的分子链缠结与次级结构,从而提高了NR硫化胶的力学性能。

(3)应力松弛试验表明,添加共混组分后,NR硫化胶的Ea增大,这一现象可以归结于NR-x-y的额外氢键作用。

(4)NR-P-1%(含质量分数为1% L-α-卵磷脂的NR)硫化胶的拉伸强度高达32.3 MPa,韧性为67.6 MJ·cm-3,耐疲劳性能优于马来西亚NR硫化胶,这是由于共混组分与NR中非胶成分形成的重构氢键网络具有更好的自修复能力。

——以高中化学“氢键”的教学为例