橡胶油烃类结构组成对热熔压敏胶性能的影响

刘 妍,王柄楠,王 毅,吐 伟,胡玉华,张廷国

(1.中国石油兰州润滑油研究开发中心,新疆 克拉玛依 834003;2.中国石油润滑油重点实验室,新疆 克拉玛依 834003;3.中国石油北京润滑油销售分公司,北京 100101 ;4.中国石油润滑油公司 特种油事业部,北京 100028)

热熔压敏胶(HMPSA)兼有热熔和压敏双重性能,在熔融状态下能被涂布,硬化及结晶后经轻压便能粘合,同时能被快速剥离而不污染被粘接面。苯乙烯类嵌段共聚物型HMPSA被广泛应用于双面胶带、标签、卫生用品、汽车和建筑等领域[1]。

HMPSA是由聚合物、增粘剂和其他助剂(增塑剂、抗氧剂)组成的[2]。其中聚合物主要以三嵌段共聚物为主,苯乙烯-异戊二烯-苯乙烯三嵌段共聚物(SIS)是兼具热塑性和弹性的材料,起骨架作用,为胶体提供弹性和内聚强度,赋予胶体热塑性功能;增粘剂为热熔胶提供粘性;增塑剂的主要作用是减弱聚合物分子间的次价键,提高胶体的流动性,降低模量[3-7]。

橡胶油作为增塑剂可增大聚合物分子间距,增强聚合物与增粘剂的相容性,充分发挥增粘剂的增粘效果,加速物料融熔[8]。环保橡胶油一般由低相对分子质量的碳氢类烷烃(主要是环烷烃和链烷烃)构成。本工作采用环烷基基础油和链烷基基础油调合配制成不同烃类结构含量的橡胶油,考察橡胶油烃类结构组成对HMPSA持粘性和剥离强度的影响,从而获得能够为HMPSA提供最佳性能的橡胶油碳型结构特征。

1 实验

1.1 主要原材料

SIS热塑性弹性体1105,中国石化巴陵分公司产品;氢化C5石油树脂2800,美国埃克森美孚公司产品;环烷基基础油CT0和链烷基基础油CT10,中国石油润滑油公司克拉玛依润滑油厂产品。

1.2 主要设备和仪器

CPA224S型电子天平,德国赛多利斯公司产品;EURO-ST DS25型数显搅拌机,德国IKA公司产品;BL-1L型双层玻璃反应釜,西安比朗生物科技有限公司产品;ZKYY-5L型智能升降油浴,巩义市予华仪器有限责任公司产品;CAV2200型全自动运动粘度仪,美国Cannon公司产品;DE40型自动密度计和RE40型自动折光仪,日本梅特勒-托利多公司产品;7890B-5977B型单四级杆气相色谱-质谱联用仪,美国安捷伦科技有限公司产品;CBY-2D型持粘性测试仪,济南百戈实验仪器有限公司产品;AGS-X 500N型电子万能试验机,日本岛津公司产品。

1.3 试样制备

1.3.1 橡胶油的制备

采用具有典型环烷基特性的环烷基基础油和具有典型链烷基特性的链烷基基础油调制成具有相近100 ℃运动粘度的不同碳型结构的橡胶油,并制备HMPSA试片,以此考察不同碳型结构组成的橡胶油制成的同一配方的HMPSA的性能差异。

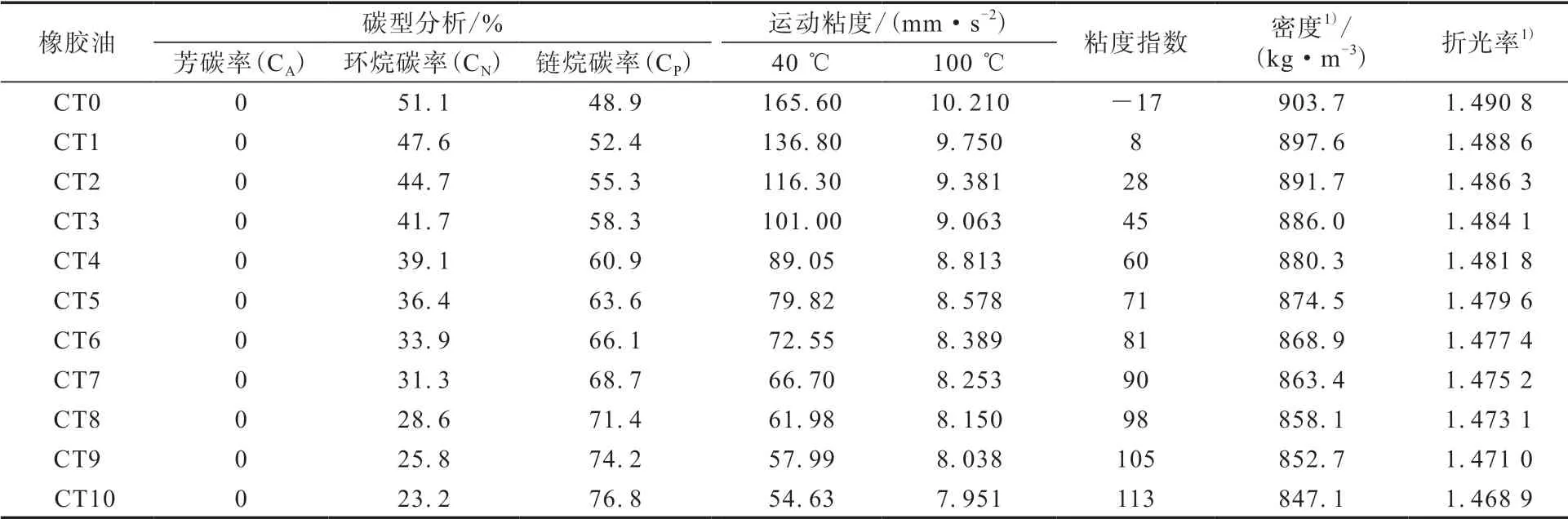

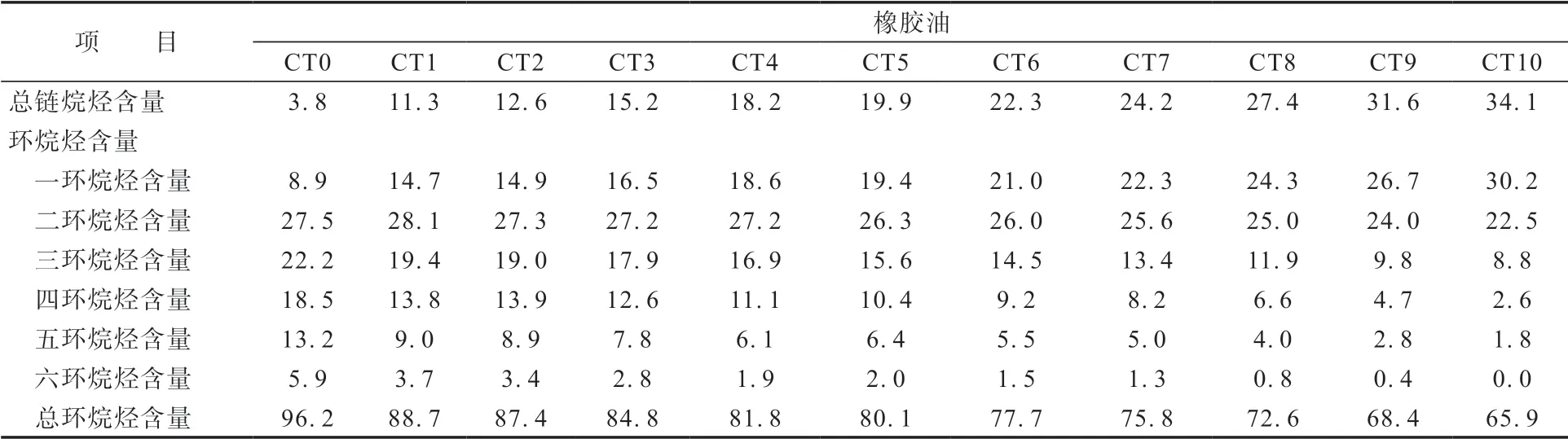

橡胶油的调制方案如表1所示,性质如表2所示,烃类结构组成如表3所示(采用气相色谱-质谱联用仪测试)。

表2 橡胶油的性质Tab.2 Characteristics of rubber oils

表3 橡胶油的烃类结构含量(质量分数)Tab.3 Hydrocarbon structure contents (mass tractions) of rubber oils %

表1中CT1—CT9是由典型的环烷基基础油CT0和典型的链烷基基础油CT10以不同比例调合出的橡胶油,CT0—CT10的环烷基含量逐渐减小,链烷基含量逐渐增大。

表2中CT0—CT10的链烷基含量逐渐增大,其粘度、密度和环烷烃含量逐渐减小。

表3中CT0—CT10的链烷基含量逐渐增大,其总链烷烃含量逐渐增大,总环烷烃含量逐渐减小;在环烷烃中,一环烷烃含量逐渐增大,二至六环烷烃含量逐渐减小。

1.3.2 HMPSA试片的制备

参考HMPSA典型配方[9-14],本工作确定的HMPSA配方(质量分数/%)如下:SIS热塑性弹性体 30,氢化C5石油树脂 40,橡胶油 28,抗氧剂1010 2。

HMPSA试片制备流程如下。

(1)按照配方中的比例,准确称取橡胶油56 g、氢化C5树脂80 g和抗氧剂4 g依次加入三口烧瓶中。

(2)将三口烧瓶置于150~160 ℃的恒温油浴中,通氮气置换瓶中的空气,并开启搅拌。

(3)匀速搅拌至氢化C5石油树脂与橡胶油完全熔融,将60 g SIS热塑性弹性体分批加入,并通氮气保护。

(4)恒温搅拌至体系呈均匀粘稠液(大约2 h),停止搅拌。

(5)HMPSA出料时温度约为150 ℃,将HMPSA在防粘层上涂布,涂布厚度控制为2 mm,制得HMPSA试片。

1.4 测试分析

碳型分析按SH/T 0725—2002《石油基绝缘油碳型组成计算法》进行,烃类结构组成测试按SH/T 0659—1998《润滑油饱和烃馏分的烃类测定(质谱法)》进行,持粘性测试按GB/T 4851—2014《胶粘带持粘性的试验方法》进行,剥离强度测试按GB/T 2792—2014《胶粘带剥离强度的试验方法》进行。

2 结果与讨论

采用相近100 ℃运动粘度、不同烃类结构组成的CT0—CT10橡胶油,制备相同配方的HMPSA试片,考察各HMPSA试片的持粘性和剥离强度的差异[15-19]。

2.1 持粘性分析

持粘性是指压敏胶粘带抵抗平行剪切外力所引起的粘接表面破坏的能力。本工作采用GB/T 4851—2014中的方法A(胶粘带与垂直标准钢板持粘性的试验方法)进行HMPSA试片的持粘性测试。通过胶粘带的失效时间(t)来表征胶粘带对标准钢板的持粘性。试片尺寸为(12±0.5) mm×150 mm,砝码质量为(1 000±5) g。不锈钢板特性符合GB/T 3280—2015 《不锈钢冷轨钢板和钢带》要求,不锈钢板粗糙度为(50±25) nm。

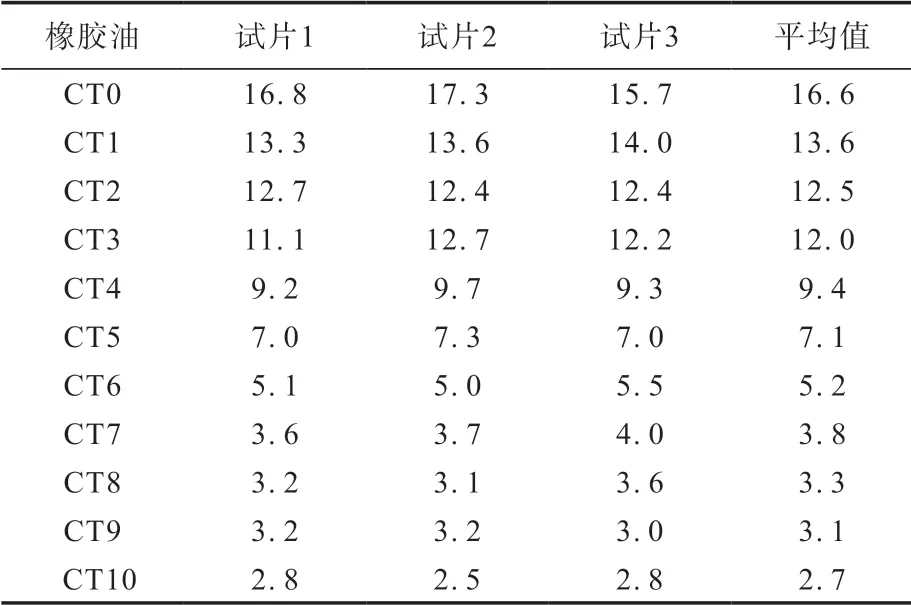

HMPSA试片的持粘性测试结果如表4所示。

表4 HMPSA试片的持粘性测试结果Tab.4 Test results of stickies of HMPSA test pieces

从表4可以看出,随着橡胶油中环烷烃含量的减小,HMPSA试片的持粘性显著降低。原因是橡胶油中环烷烃含量减小和链烷烃含量增大,则对应的橡胶油的密度减小,在HMPSA配方不变(橡胶油质量分数一定)的情况下,橡胶油的实际填充体积增大,橡胶油在提高胶体的流动性的同时也会出现迁移的现象。进一步分析,橡胶油的链烷烃的空间位阻小,迁移所需要的能量小,更容易迁出,从而降低胶体的持粘性。

2.2 剥离强度分析

剥离强度是指以一定的角度和速率将单位宽度的胶带从特定粘接面上剥离所需要的力。本工作采用GB/T 2792—2014中的方法一(胶带与不锈钢180°剥离强度的试验方法)进行HMPSA试片剥离强度测试。试验机夹具移动速率为(5.0±0.2)mm·s-1。

HMPSA试片的180°剥离强度测试结果如表5所示。

表5 HMPSA试片的180°剥离强度测试结果Tab.5 Test results of 180° peeling strengths of HMPSA test pieces N·cm-1

从表5可以看出,随着橡胶油中环烷烃含量的减小,HMPSA试片的180°剥离强度显著降低。橡胶油有提高胶体流动性的作用,橡胶油中环烷烃含量减小和链烷烃含量增大,则对应的橡胶油密度减小,在HMPSA配方不变的情况下,橡胶油的实际填充体积增大。胶体中橡胶油的填充体积过大时,会减小橡胶分子间作用力,使胶体基材产生蠕变,导致胶体的粘性急速下降。

3 结论

HMPSA的粘接是HMPSA在一定压力下浸润被粘物表面的过程,而剥离是HMPSA胶体在外力作用下发生变形并从被粘物表面分离的过程。随着橡胶油中环烷烃含量的减小,所制成的HMPSA的持粘性和180°剥离强度显著降低。