基于广州数控系统的某型号立式加工中心精度试验研究

张 旭 陈 帅 杨丽敏 张 猛

(通用技术集团大连机床有限责任公司,辽宁 大连 116000)

本试验样机作为国内主流立式加工中心产品,其X、Y和Z轴均采用独特的直线滚动导轨,整机配有自动刀具交换系统(ATC)、自动润滑系统、冷却系统及便携式手动操作装置(MPG),具有高精度、高速度、高自动化和高可靠性等特点[1],且操作简单,造型美观大方。广泛应用于军工、汽车、模具和机械制造等行业的箱体零件、壳体零件和盘形零件的加工,零件经过一次装夹后可完成铣、镗、钻、扩、铰和攻丝等多工序加工。

将该试验样机匹配广州数控智能系统[2],以其整体为研究对象。为了验证该机床在精度方面的可靠性,选用雷尼绍激光干涉仪、雷尼绍球杆仪[3-5]对其线性轴及圆弧精度等[6-10]重要指标进行测试。

1 试验地点及试验条件

试验地点选择在大连机床中试车间试验室进行,试验机床用调平垫铁调好水平,未用地脚螺钉固定,测试仪器选用经国家指定计量部门鉴定的雷尼绍激光干涉仪和雷尼绍球杆仪,机床润滑装置按机床使用说明书要求注入指定牌号润滑油和液压油。整机效果如图1所示。

图 1 某型号立式加工中心

2 线性轴精度及圆弧精度测量

2.1 线性轴精度测量

2.1.1 试验条件及方法

采用XL-80型Renishaw激光干涉仪,对机床的X、Y和Z三轴位置精度进行测量,通过无补偿测量结果生成补偿数据,确认螺距误差补偿生效后再进行3次测量,并对测量结果进行数据分析。

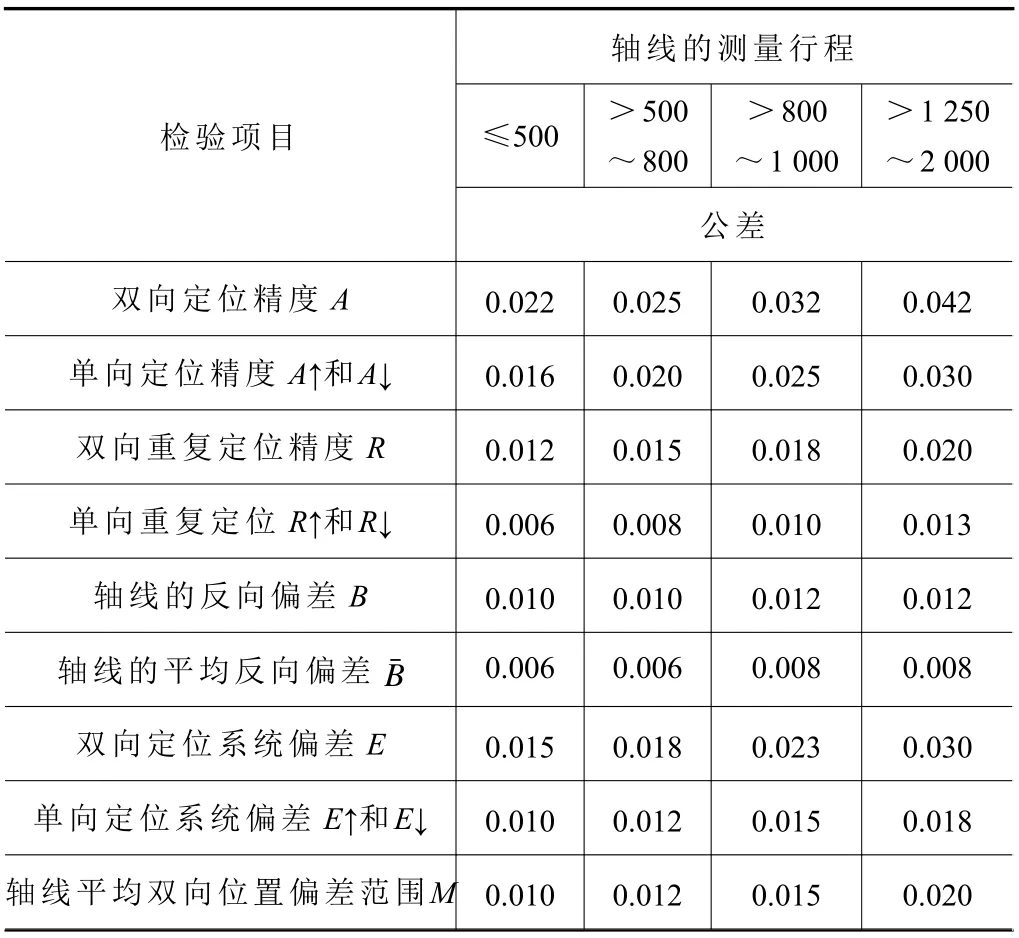

参考《GB/T 18400.4-2010 加工中心检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验》、《GB/T 17471.2-2000 机床检验通则第2部分:数控轴线定位精度和重复定位精度的确定》、合格证、内控标准进行考核。该系列加工中心产品精度标准如表1所示。

表1 线性轴线行程至2 000 mm的定位精度公差表

2.1.2 系统螺距误差补偿原理

数控机床软件误差补偿包括反向间隙补偿和螺距误差补偿。螺距误差补偿分单向和双向补偿两种,单向补偿为进给轴正反向移动采用相同的数据补偿,双向补偿为进给轴正反移动分别采用各处不同的数据补偿。广州数控系统采用单向螺距误差补偿。

数控机床软件螺距误差补偿原理是在机床的座标系中,无补偿的条件下,在轴线测量行程内将测量行程等分成若干段,每一段的长度叫步长,机床按照所分的步长移动,用激光干涉仪测量出各个目标位置,然后分析定位误差、重复定位误差和位置离散度等精度指标。

具体方法是根据测量计算出各目标位置的平均位置偏差,把平均位置偏差输入到螺距误差补偿文件,把螺距误差补偿文件装载到控制系统中,再次进行螺距误差测量。系统 CNC 在计算目标位置时读入螺距误差补偿文件,自动将目标位置的平均位置偏差叠加到插补指令上,使前次测量出的误差部分抵消,最终实现误差的补偿。

2.1.3 试验结果

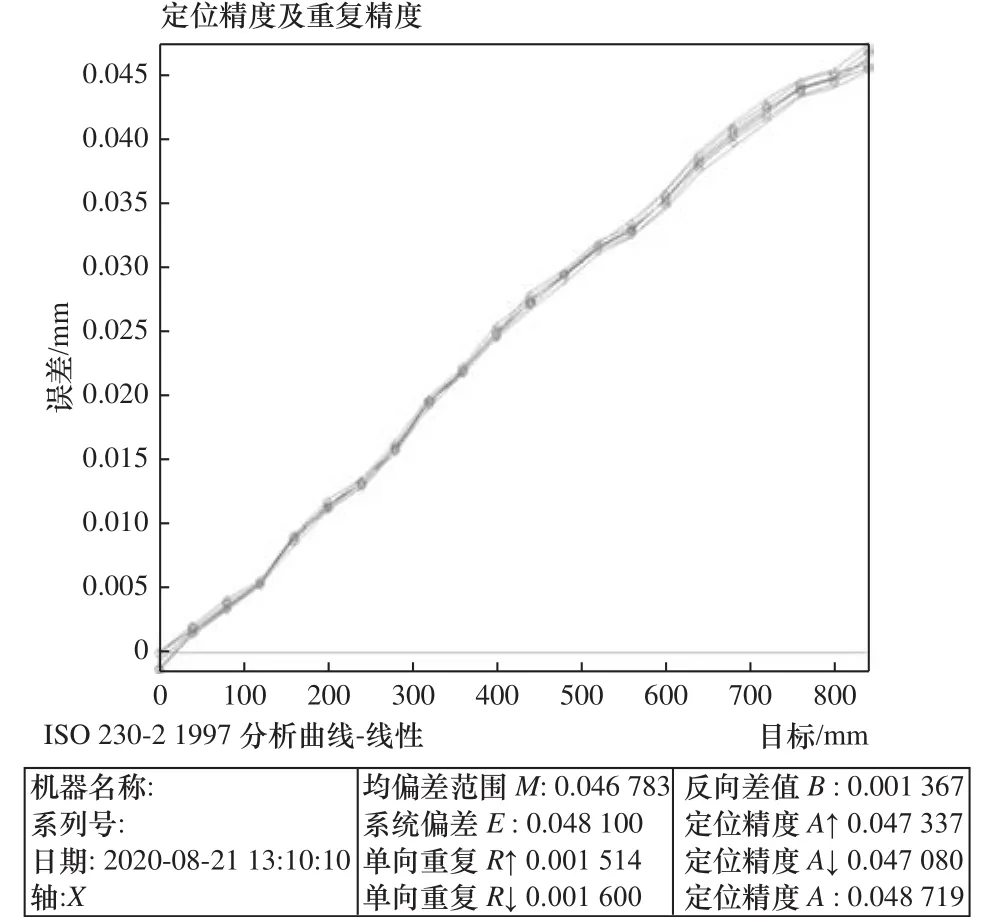

(1)X轴测试结果

应用雷尼绍激光干涉仪对X轴进行测试,通过试验结果对数据进行分析得出X轴原始状态下(无补偿)定位精度及重复精度分析曲线,如图2所示。

图 2 X轴无补偿定位精度和重复精度分析曲线

图2中可见:双向定位精度A为0.048 719 mm,单向定位精度A↑为 0.047 337 mm,A↓为 0.047 080mm,单向重复R↑为 0.001 514 mm,R↓为 0.001 600 mm,系统偏差E为0.048 100 mm,均偏差范围M为 0.046 783 mm,反向差值B为 0.001 367 mm。为验证数控智能系统补偿后在精度方面的可靠性,现对测试结果进行分析并生成螺距补偿表,根据补偿表中数据对系统进行螺距数值补偿,补偿后进行3次测量,定位精度与重复精度分析曲线如图3所示。

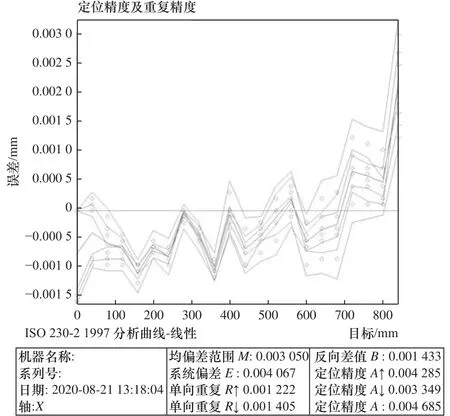

图 3 X轴补偿定位精度和重复精度分析曲线

对X轴进行数据补偿后通过曲线分析可知:双向定位精度A为0.004 685 mm,单向定位精度A↑为 0.004 285 mm,A↓为 0.003 349 mm,单向重复精度R↑为 0.001 222 mm,R↓为 0.001 405 mm;系统偏差E为 0.004 067 mm,均偏差范围M为 0.003 050 mm,反向差值B为0.001 433 mm,试验结果均远低于内控及国家标准。其中双向定位精度A比原来减小0.044 034 mm,精度提高了90%;单向定位精度A↑和A↓比补偿前分别减小 0.043 052 mm 和 0.043 731 mm,精度分别提高了91%和93%;单向重复精度R↑和R↓比补偿前分别减小了 0.000 292 mm 和 0.000 195 mm,精度分别提高了19%和12%;系统偏差E比补偿前减小了0.044 033 mm,精度提高了92%;均偏差范围M比补偿前减小了0.043 733 mm,精度提高了93%。

(2)Y轴测试结果

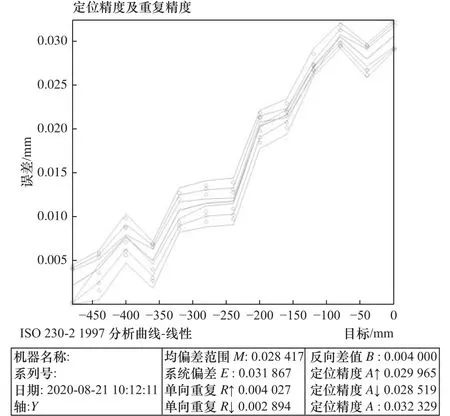

对Y轴进行3遍测量,通过试验结果对数据进行分析得出Y轴原始状态下(无补偿)定位精度及重复精度分析曲线,如图4所示。

图4中可见:双向定位精度A为0.032 329 mm,单向定位精度A↑为 0.029 965 mm,A↓为 0.028 519 mm,单向重复R↑为0.004 027 mm,R↓为0.002 894 mm,系统偏差E为 0.031 867 mm,均偏差范围M为 0.028 417 mm,反向差值B为0.004 00 mm。通过测量结果对Y轴进行螺距补偿,且补偿后进行3遍激光检测,测试后定位精度和重复定位精度分析曲线如图5所示。

图 4 X轴无补偿定位精度和重复精度分析曲线

图 5 Y轴补偿定位精度和重复精度分析曲线

Y轴补偿后曲线分析可知:双向定位精度A为0.003 769 mm,单向定位精度A↑为 0.003 630 mm,A↓为 0.003 323 mm,单向重复精度R↑为 0.003 630 mm,R↓为 0.002 309 mm;系统偏差E为 0.002 067 mm,均偏差范围M为0.001 050 mm,反向差值B为0.001 367 mm,试验结果均远低于内控及国家标准。其中双向定位精度A比原来减小0.028 56 mm,精度提高了88%;单向定位精度A↑和A↓比补偿前数值分别减小了 0.026 335 mm 和 0.025 196 mm,精度分别提高了89%和88%;单向重复精度R↑和R↓比补偿前分别减小了 0.000 585 mm 和 0.000 195 mm,精度分别提高了10%和20%;系统偏差E比补偿前减小了0.029 800 mm,精度提高了94%;均偏差范围M比补偿前减小了0.027 367 mm,精度提高了96%;反向差值B比补偿前减小了0.002 633 mm,精度提高了66%。

(3)Z轴测试结果

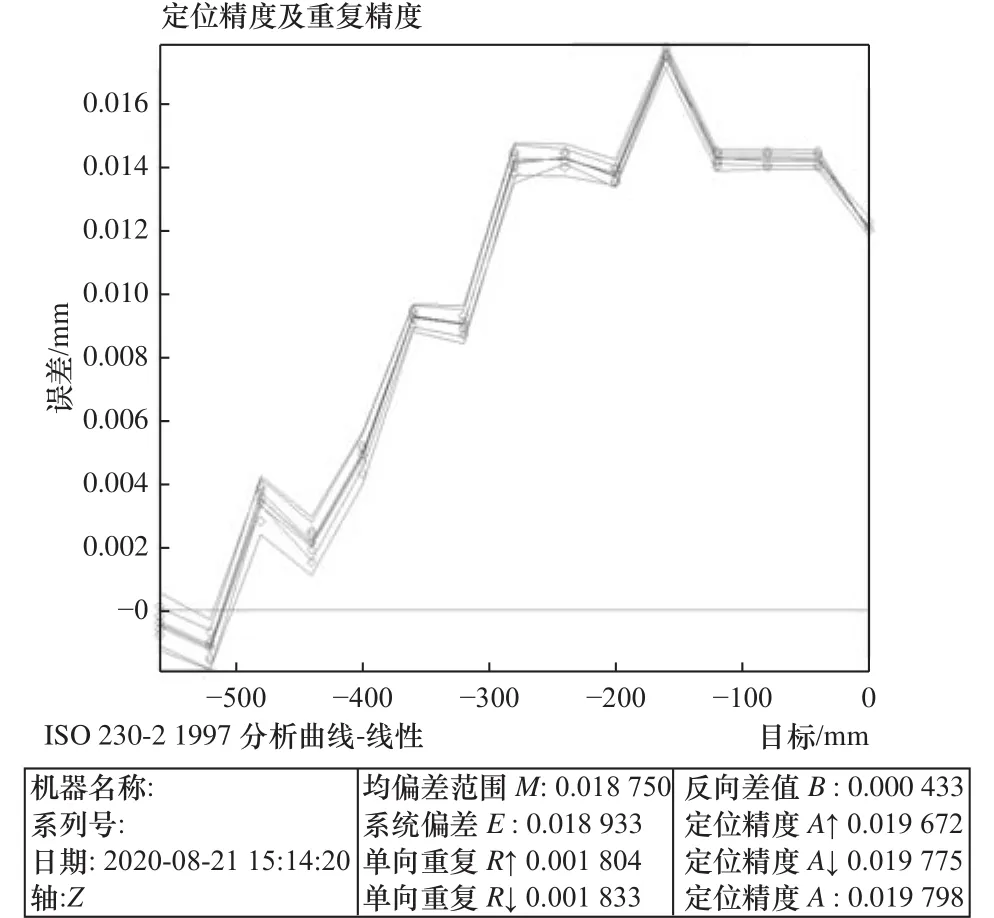

对Z轴进行3遍测量,通过试验结果对数据进行分析得出Z轴原始状态下(无补偿)定位精度及重复精度分析曲线,如图6所示。

图 6 Z轴无补偿定位精度和重复精度分析曲线

图6中可见:双向定位精度A为0.019 798 mm,单向定位精度A↑为 0.019 672 mm,A↓为 0.019 775 mm,单向重复R↑为 0.001 804 mm,R↓为 0.001 833 mm,系统偏差E为0.018 933 mm,均偏差范围M为0.018 750 mm,反向差值B为 0.000 433 mm。通过对Z轴进行螺距补偿,且补偿后进行3遍激光测量,测量后定位精度和重复定位精度分析曲线如图7所示。

图 7 Y轴补偿定位精度和重复精度分析曲线

经过对Z轴进行补偿后通过曲线分析可知:双向定位精度A为0.002 700 mm,单向定位精度A↑为 0.002 388 mm,A↓为 0.002 700 mm,单向重复精度R↑为 0.001 617 mm,R↓为 0.001 665 mm;系统偏差E为 0.001 700 mm,均偏差范围M为 0.001 400 mm,反向差值B为0.000 467 mm,试验结果均远低于内控及国家标准。其中双向定位精度A比原来减小0.017 098 mm,精度提高了86%;单向定位精度A↑和A↓比补偿前分别减小 0.017 284 mm 和 0.017 075 mm,精度分别提高了88%和86%;单向重复精度R↑和R↓比补偿前分别减小了 0.000 187 mm 和 0.000 168 mm,精度分别提高了10%和9%;系统偏差E比补偿前减小了0.017 233 mm,精度提高了91%;均偏差范围M比补偿前减小了0.017 35 mm,精度提高了93%。

经过对试验数据分析进一步证明:应用于该型号立式加工中心的广州数控智能系统各线性轴进行补偿后,机床精度有显著提升。

2.2 圆弧插补精度测量

2.2.1 试验条件及方法

(1)按照使用说明书标准要求进行雷尼绍球杆仪安装布置,现场仅进行X-Y平面测试。

(2)编辑并生成数控程序,设置机床进给条件,分别在F1000 mm/min 及F2000 mm/min 条件下进行顺逆圆各两次测量。

(3)开始测试,检测电脑通过蓝牙与球杆仪设备进行连接,启动程序并开始数据采集。

现场检测实物图如图8所示。

2.2.2 试验结果分析

采用Renishaw QC-20W型球杆仪对该型号立式加工中心的圆弧精度进行测试,测试直径选用φ300 mm(半径R150 mm)的球杆。

(1)进给F1000 mm/min条件下测试结果

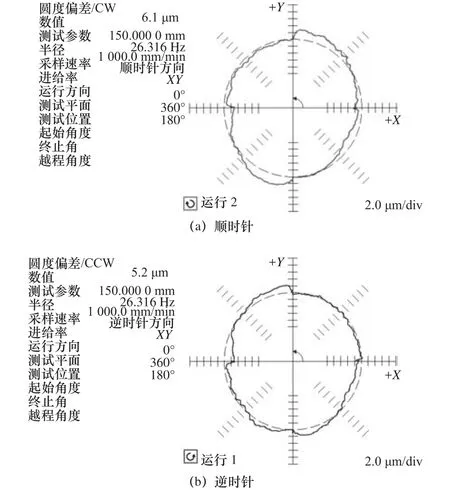

在进给F1000 mm/min条件下进行顺逆圆各2次测量。系统参数优化前,球杆仪诊断的顺逆圆度最大偏差分析图分别如图9所示。

图 8 球杆仪检测实物图

图 9 F1000-优化前最大圆度偏差分析图

Renishaw球杆仪数据分析是根据GB/T17421.4规范计算,从测试结果可以看出:在进给F1000 mm/min条件下顺时针(CW)最大圆度偏差值Gyx为14.1 μm,逆时针(CCW)最大圆度偏差值Gxy为13.9 μm,通过对球杆仪诊断值进行分析,问题主要表现在反向间隙、反向跃冲、比例不匹配及伺服不匹配4个方面误差项:球杆仪诊断分析Y向反向间隙值为8.1 μm,将其输入到广州数控系统反向间隙参数号4121#中;反向越冲值过大通过调整广州数控系统位置环增益参数号4209#、速度比例增益号4205#、电流环积分参数号4260#三方面数值;比例不匹配通过对螺距误差补偿进行调整;伺服不匹配通过对系统切削进给加减速参数号1480#及1481#进行调整,经过多次调整优化后进行再次测试,测试结果如图10所示。

从图中可以看出:系统参数优化后顺时针(CW)最大圆度偏差值Gyx为6.1 μm,逆时针(CCW)最大圆度偏差值Gxy为5.2 μm,测量结果远低于内控标准。其中顺时针最大圆度偏差Gyx变为原来的0.43倍,数值减小了8.0 μm,精度提高了57%;逆时针最大圆度偏差Gxy变为原来的0.37倍,数值减小了8.7 μm,精度提高了63%。

图 10 F1000-优化后最大圆度偏差分析图

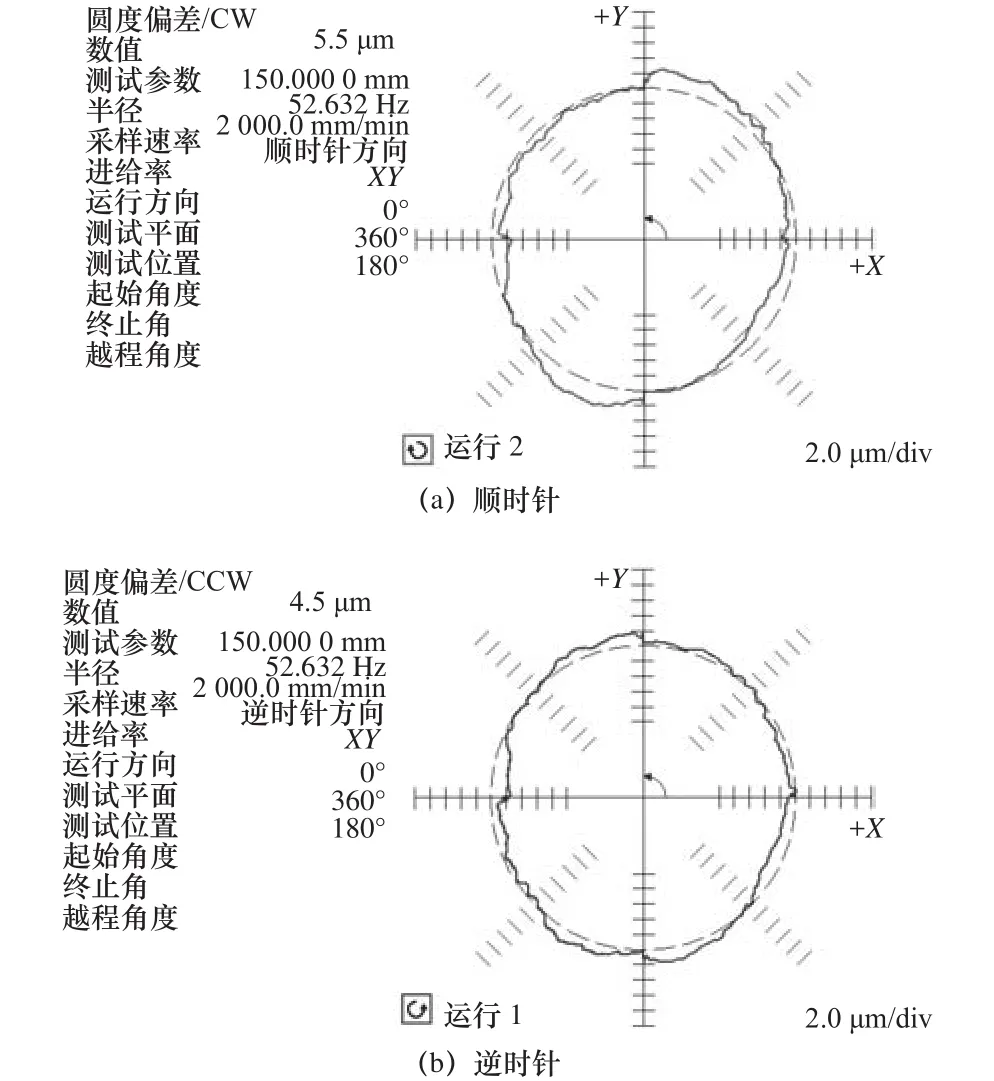

(2)进给F2000 mm/min条件下测试结果

在进给F2000 mm/min条件下进行顺逆圆各2次的测量。系统参数优化前,球杆仪诊断的顺逆圆度最大偏差分析图分别如图11所示。

Renishaw球杆仪数据分析是根据GB/T17421.4规范计算,从测试结果可以看出:在进给F2000 mm/min条件下顺时针(CW)最大圆度偏差值Gyx为12.9 μm,逆时针(CCW)最大圆度偏差值Gxy为12.6 μm,通过对球杆仪诊断值进行分析,问题体现在反向间隙、反向跃冲和伺服不匹配3方面误差项占比较高(优化方法同上),经过对系统参数优化后再次进行测试,测试结果如图12所示。

图12中可见:系统参数优化后顺时针(CW)最大圆度偏差值Gyx为5.5 μm,逆时针(CCW)最大圆度偏差值Gxy为4.5 μm,测量结果远低于内控标准。其中顺时针最大圆度偏差Gyx变为原来的0.42倍,数值减小了7.4 μm,精度提高了56%;逆时针最大圆度偏差Gxy变为原来的0.35倍,数值减小了8.1 μm,精度提高了65%。

图 11 F2000-优化前最大圆度偏差分析图

图 12 F2000-优化后最大圆度偏差分析图

通过对广州数控系统参数进行优化,在进给F1000 mm/min 及F2000 mm/min 条件下圆弧插补精度有了显著改善,进一步证明了应用于笔者公司自主生产某型号立式加工中心的广州数控系统是稳定可靠的。

3 结语

广州数控智能系统应用于笔者公司自主生产的某型号立式加工中心在精度方面效果显著:线性轴精度及圆弧精度均有显著提高,这对于该型号的加工中心批量生产提供有力依据。

(1)经过补偿后:X、Y、Z三轴双向定位精度A分别提高了90%、88%、86%,平均提高88%;系统偏差E分别提高了92%、94%、91%,平均提高92.3%;均偏差范围M分别提高了93%、96%、93%,平均提高94%。

(2)经过参数优化后:在进给F1000 mm/min条件下顺时针最大圆度偏差Gyx变为原来的0.43倍,精度提高了57%,逆时针最大圆度偏差Gxy变为原来的0.37倍,精度提高了63%;进给F2000 mm/min条件下顺时针最大圆度偏差Gyx变为原来的0.42倍,精度提高了56%,逆时针最大圆度偏差Gxy变为原来的0.35倍,精度提高了65%。