提高陶瓷高速磨削温度有限元仿真精度的研究*

龙 华 郭 力 王 崇 樊新波

(①湖南工业职业技术学院机械工程学院,湖南 长沙 410208;②复杂薄壁精密零件智能柔性加工技术湖南省工程研究中心,湖南 长沙 410208;③湖南大学机械与运载工程学院,湖南 长沙 410208)

目前工程陶瓷氧化铝、氧化锆和碳化硅等的优越性能使其在半导体电子工业、机械电气、化工、医疗设备、航空航天和国防工业中应用越来越广泛。工程陶瓷材料由于加工余量比较大,希望采用高效磨削加工例如高速磨削[1],但是工程陶瓷硬度高耐磨性好、脆性大,相较于一般金属材料,工程陶瓷高速磨削加工中其金刚石砂轮磨耗量大、磨削力比大、磨削能量大,工程陶瓷的磨削加工时表面温度可达 1 000 ℃以上。在短时间内的迅速温升会在陶瓷表面形成热裂纹,影响陶瓷零件的使用性能与寿命,同时高温会加剧金刚石砂轮的磨损。此外,适当的高温会使工件表面质量变好,因此研究磨削温度以及温度对陶瓷加工的影响有重要意义[2]。目前,磨削温度的研究方法主要有热电偶实验测温法和有限元仿真分析法,热电偶测温法虽然能直接测量工程陶瓷工件高速磨削区的温度,但高速磨削试验台建设运行费用高。有限元仿真分析法能容易的求得工程陶瓷高速磨削温度,能对陶瓷工件的磨削温度场进行深入分析;但目前有限元仿真工程陶瓷高速磨削温度的误差较大精度较低。

磨削温度有限元仿真精度的提高一般是通过对实际磨削加工中磨削热量的传播方式的分析,得到较准确的磨削热传入工件的热分配比。在高速深磨中,圆弧分布磨削热源模型更加适合[3]。采用可磨热电偶来测量碳化硅陶瓷的高速磨削温度特性[4]。氮化硅陶瓷随着磨削速度、磨削深度的增加,磨削温度随之增大; 随着进给速度的增加,磨削温度随之减小[5]。由氧化锆陶瓷平面磨削实验研究得出,磨削温度和磨削工件热分配比的变化趋势十分相似。随着磨削深度和工件进给速度的增加,磨削温度和磨削工件热分配比均增大;随着金刚石砂轮线速度的增加,磨削温度和磨削热分配比也均逐渐增大,且增长趋势逐渐变缓[6]。由于磨削过程中应力与高温相同作用,使氮化硅材料表面软化,断裂韧性提高,塑性变形及塑性去除增加。当在湿磨条件下,磨削液可减小磨削过程中磨削滑擦力,即切向磨削力,从而使磨削区温度随之减小[7]。随着氮化硅陶瓷磨削深度与砂轮线速度增加,会使磨削区温度升高,传入工件和磨屑的热量分配比增多,传入砂轮的热量分配比减小;工件进给速度增加,磨削温度降低,传入工件的热量分配比减小,传入砂轮和磨屑的增多。但是工程陶瓷高速磨削热分配比的研究还没有报道。

采用有限元仿真工程陶瓷高速磨削温度时,陶瓷工件高速磨削热分配比的精度对磨削温度的仿真精度影响较大。但是到目前为止,还没有高精度的工程陶瓷高速磨削工件热分配比公式。本文借助少量测量的实验工程陶瓷高速磨削温度对目前的磨削工件热分配比的计算公式进行修正,旨在探索一种精度高的工程陶瓷高速磨削工件热分配比公式,从而提高工程陶瓷高速磨削温度有限元仿真的精度。

1 工程陶瓷高速磨削热分配比

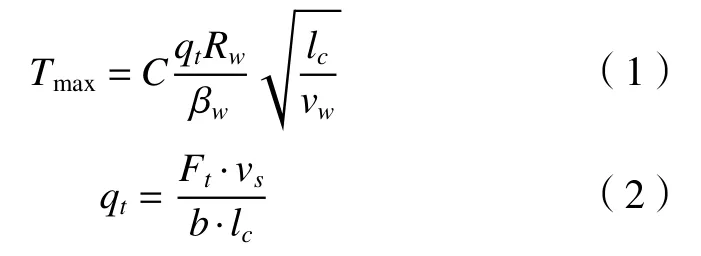

磨削加工中磨削热一般按比例分配进入工件、砂轮、磨削液和切屑等4个部分中;而有限元仿真工程陶瓷磨削温度时,陶瓷工件磨削热分配比是一个十分重要的参数[8]。在磨削实验的基础上提出工件在实际磨削过程中最高磨削温度可以表示为

式(1)~(2)中:C是一个常数;qt是工件磨削区的总热流密度;Rw是磨削热传入工件的比例,即工件的磨削热分配比;βw是工件的热特性;Ft磨削力;vw工件磨削进给速度;vs砂轮线速度;lc磨削区接触弧长;b磨削宽度。实验测得的磨削温度等于工件的最高磨削温度,因此由式(1)可计算出工件磨削热分配比Rw。但这种方法高度依赖于实验测量的磨削温度,需要大量的工程陶瓷高速磨削温度测量实验结果,磨削实验工作量大费用高;同时工程陶瓷是硬脆难加工材料,热电偶制作时需要磨削工程陶瓷,磨削温度测量热电偶的制作较困难,所以用这种方法求得工程陶瓷高速磨削工件热分配比存在一定的局限性。

通过磨削实验和磨削理论推导出磨削时传入工件磨削热分配比为[8]

式中:由砂轮和工件组成的子系统中传入工件的热量比例Rws;Rwch是工件和磨屑组成的子系统中传入工件热量的比例。在工程陶瓷高速磨削中,它们与金刚石磨粒的热导率和工程陶瓷工件的热特性、砂轮磨粒参数包括砂轮表面单位面积有效磨粒数和磨粒顶面的有效接触半径、砂轮当量直径、磨削参数包括砂轮线速度和磨削深度和工件进给速度、磨屑参数包括变形磨屑厚度和磨屑成屑区的剪切应变等有关;hf是磨削液的传热系数,对于没有磨削液的干磨削hf=0;hw是工件的传热系数。

尽管由式(3)计算的工程陶瓷工件高速磨削热分配比不需要测量磨削温度,但由于其是普通磨削的工件热分配比公式,没有考虑工程陶瓷高速磨削温度的实验条件,其作为工程陶瓷高速磨削工件热分配比公式的误差较大,在工程陶瓷高速磨削温度有限元仿真分析中存在20%左右的误差。

1.1 工程陶瓷高速磨削温度测量

在图1的高速平面磨削实验台上[9],用镍铬丝和镍硅丝人工热电偶技术,试验测量氧化铝陶瓷和氧化锆陶瓷的高速磨削温度,表1是这两种工程陶瓷的高速磨削温度实验方案,金刚石粒度为100#的树脂结合剂砂轮,砂轮直径为350 mm和砂轮磨削宽度为6 mm,金刚石砂轮的磨削线速度高达160 m/s;磨削大切深达0.5 mm。不加磨削液的干磨削实验,磨削方式为逆磨。

图1 高速磨削试验台

表1 陶瓷高速磨削实验方案

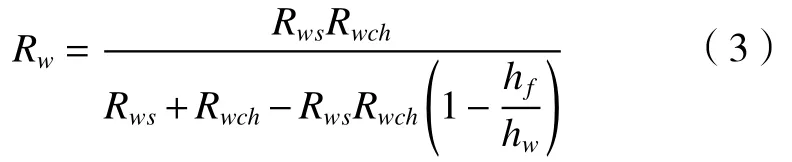

如图2为测量陶瓷磨削温度的热电偶结构示意图,考虑到工程陶瓷本身绝缘,将镍硅热电偶丝和镍铬热电偶丝夹在氧化铝两个工程陶瓷试件间,并用云母片隔开以绝缘这两个热电偶丝。图2中左边的氧化铝陶瓷磨削了一个深度为0.2 mm的浅槽,可以把热电偶丝压入。再用环氧树脂把热电偶粘接在一起冷却固化。磨削实验前先要对热电偶进行标定,即用电炉测量温度与热电势的对应关系,即热电偶标定曲线。磨削过程中,这镍硅丝和镍铬丝因为磨削热焊接在一起形成闭合回路,由于它们材料不同会产生磨削热电势差。通过测得的磨削热电势差,再把它与热电偶标定曲线比较,即可得到工程陶瓷高速磨削区的磨削温度。工程陶瓷高速磨削温度测量结果在表2中。

图2 陶瓷磨削温度热电偶

表2 陶瓷仿真高速磨削温度精度

如图3所示,是氧化铝陶瓷磨削过程中测量的磨削温度热电偶热电势信号,图3中横坐标为磨削时间。可以看出,砂轮未进入磨削区前,由于氧化铝的导热性能很差,测得的热电偶电势差为0 mV;砂轮进入磨削热电偶区后,热电偶电势信号在较短时间内增加至约24 mV,结合该热电偶的标定曲线,此时的最高磨削温度约为580 ℃;砂轮离开磨削热电偶区后,测量的热电偶热电势逐渐减小,热电偶表面磨削温度逐渐降低。

图3 磨削温度的热电势信号

1.2 工程陶瓷高速磨削热分配比的精度

为了得到工程陶瓷高速磨削工件热分配比,在少量几次工程陶瓷高速磨削温度实验的基础上,对工程陶瓷工件磨削热分配比式(3)进行修正,建立工程陶瓷高速磨削工件热分配比公式(4)。

式中:Rw为陶瓷工件高速磨削热分配比;k为系数;R"w为式(3)的陶瓷工件磨削热分配比;vs、vw、ap为砂轮线速度、工件进给速度、磨削深度;其余α、β、γ是指数。

应用热电偶试验测量的工程陶瓷高速磨削温度,利用式(1)先计算工程陶瓷工件准确的高速磨削热分配比,即式(4)左边的Rw; 再利用式(4) 求得α、β、γ指数和常数k,得到工程陶瓷高速磨削工件热分配比公式(4)。具体分析步骤是:

(1) 多元线性回归式的建立

对式(4)两边取对数,建立多元回归线性回归方程,如式(5)。

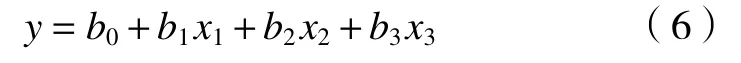

令ln(Rw/)=y, lnk=b0,α=b1, β=b2, γ=b3,lnvs=x1, lnvw=x2, lnap=x3,则线性回归式为

(2)数据处理

将工程陶瓷高速磨削温度的实验测量数据按多元线性回归式进行处理,分别对砂轮线速度、进给速度和磨削深度,陶瓷工件高速磨削热分配比与工件磨削热分配比的比值取对数。

(3)最小二乘法线性回归分析与处理

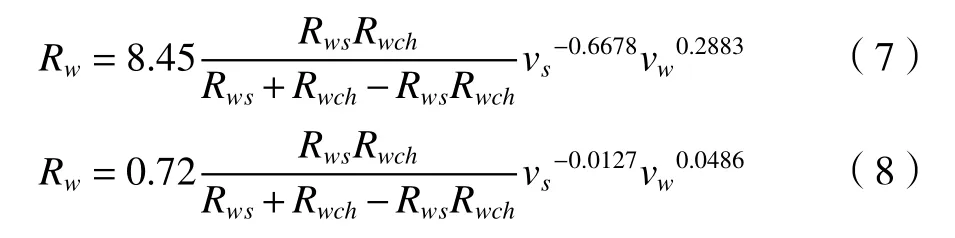

将处理过的数据导入Matlab软件中进行回归分析,可得回归系数,然后求出对应参数即可得修正后的工程陶瓷工件高速磨削热分配比的公式。氧化铝和氧化锆陶瓷高速磨削热分配比分别是式(7)和式(8)。

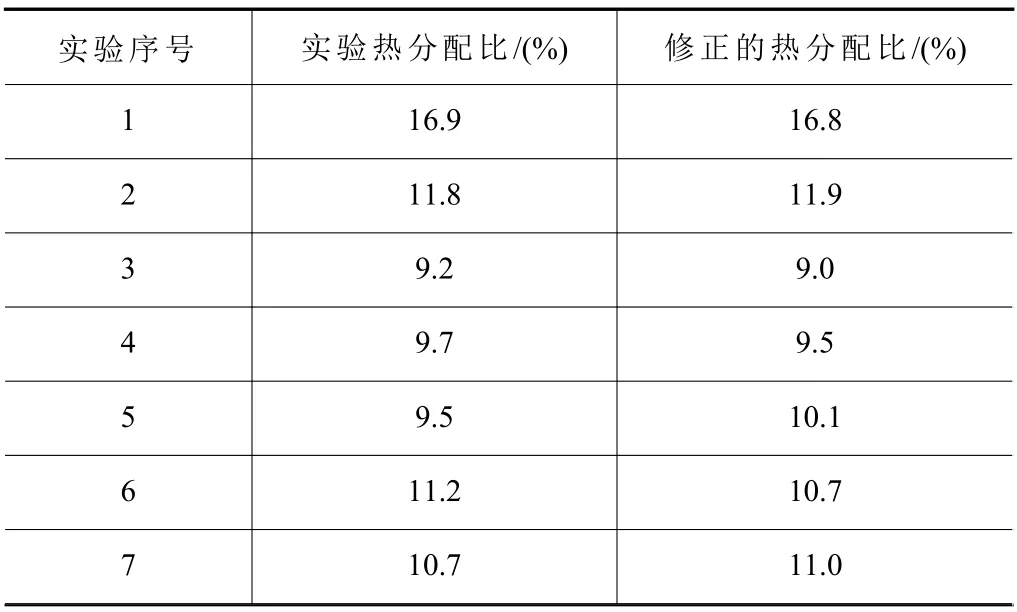

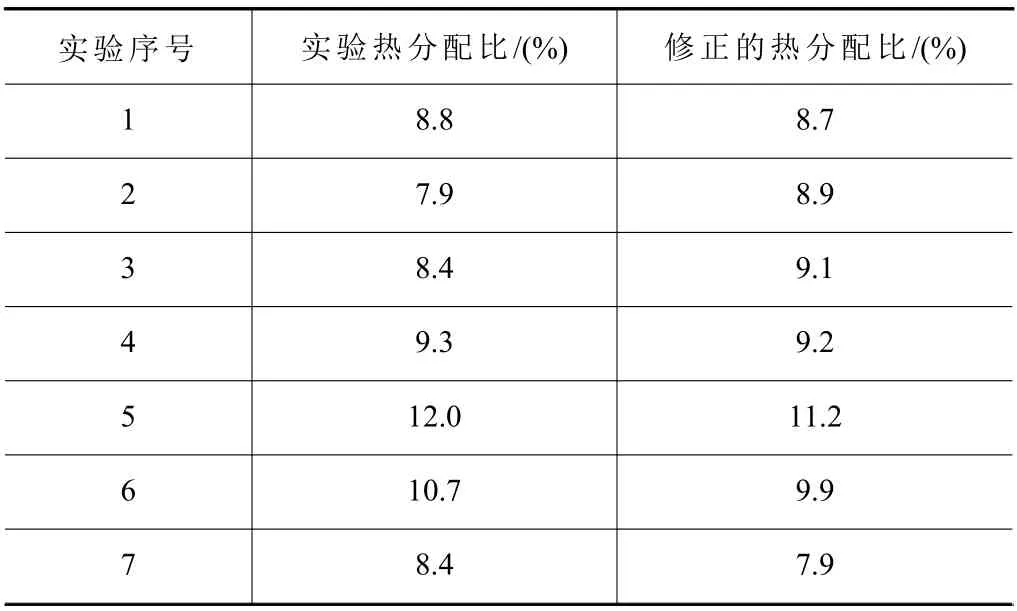

在表1的磨削实验条件下,表3~4所示分别是氧化铝和氧化锆陶瓷工件高速磨削热分配比式(7)和式(8)的计算结果,可知修正后的计算结果与基于磨削温度实验测量的工件磨削热分配比公式(1)的误差很小,所以应用高速磨削温度实验结果修正后的工程陶瓷高速磨削工件热分配比公式的精度高。

表3 氧化铝高速磨削热分配比

2 工程陶瓷高速磨削温度有限元仿真

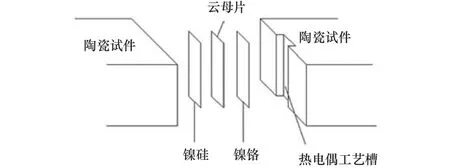

用热电偶技术测量的工程陶瓷高速磨削温度在表2中[9]。用修正后的工件高速磨削热分配比公式,在ANSYS软件中有限元仿真氧化铝、氧化锆陶瓷的高速磨削温度[10],仿真高速磨削温度结果和仿真磨削温度与实验磨削温度的误差也如表4所示。

表4 氧化锆高速磨削热分配比

在工程陶瓷高速磨削工件上加载圆弧分布磨削热源。定义工程陶瓷氧化铝和氧化锆材料的热特性如热传导率、比热容和密度。本文实验研究的工程陶瓷工件为15 mm×6 mm×5 mm 的长方体,在 ANSYS有限元软件中选择有限元单元类型为SOLID70,有限元单元为长方体,单元数为38 640。

由表2和工程陶瓷高速磨削温度有限元仿真分析可知,两种工程陶瓷的有限元仿真高速磨削温度与实验测量磨削温度的误差控制在8.9%范围内,所以有限元仿真工程陶瓷高速磨削温度的误差比原来20%左右的误差有明显降低,即精度明显提高。应用该方法,工程陶瓷高速磨削温度有限元分析的结果与实际实验结论结果误差较小,从而节省了工程陶瓷高速磨削温度实验的费用与时间,提高了工程陶瓷高速磨削温度研究的效率。

由表1和表2中的第1~3组磨削温度实验结果可知,氧化铝、氧化锆陶瓷的高速磨削温度均随砂轮线速度的增加而升高,这是由于砂轮线速度增加,砂轮与陶瓷工件间的摩擦加剧,使工件表面温度升高。由第4~7组实验结果可知,工件进给速度对工程陶瓷磨削温度的影响较小,且呈现波动性变化,因为进给速度增大,会使相同时间磨除的材料增多,磨削力增大,磨削温度增加。但工件进给速度的增大同时使工件表面各点处于磨削区的时间减小,使工件表面磨削温度有降低的趋势,因此磨削温度随工件进给速度呈现波动性变化。

在前面研究提高工程陶瓷高速磨削热分配比精度的基础上,利用ANSYS有限元仿真软件,在砂轮速度 160 m/s、工件速度 2.4 m/min、磨削深度 0.5 mm条件下,对工程陶瓷高速磨削温度场进行有限元仿真分析。

分析氧化铝陶瓷和氧化锆陶瓷的有限元仿真高速磨削温度场,可知由于陶瓷热传导率较低,氧化锆磨削高温集中在工件浅表层,高温区较小,约为氧化铝陶瓷的1/3,并且氧化锆陶瓷表面最高磨削温度为 923 ℃ 较高。

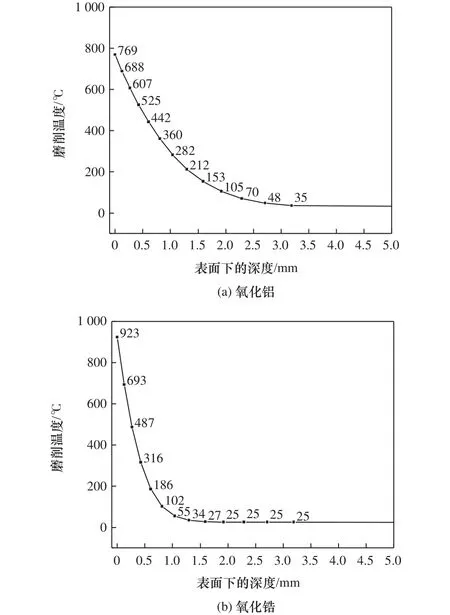

分析工件磨削区表面下的磨削温度场情况,提取距离陶瓷工件磨削表面0 mm、0.125 mm、0.267 mm、0.426 mm、0.606 mm、0.810 mm、1.039 mm、1.298 mm、1.591 mm、1.921 mm、2.294 mm、2.714 mm及3.189 mm处的有限元仿真磨削温度的数据,如图4所示。

图4中氧化铝和氧化锆在高速磨削过程中表面最高温度都较高,分别达到769 ℃和923 ℃。随距离工件表面层距离的增加,磨削温度快速降低,氧化铝在工件表层下3.189 mm磨削温度降至35 ℃,而氧化锆在工件表层下1.298 mm处降至34 ℃,这是因为氧化铝的热传导率是氧化锆的4.7倍,同时两种陶瓷的导热能力较差。图4中两条曲线的斜率即工程陶瓷高速磨削过程中沿工件表面深度方向的温度梯度,氧化铝和氧化锆高速磨削过程中最大温度梯度分别为 648 ℃/mm和 1 840 ℃/mm,因此,氧化锆高速磨削时浅表层较高的温度梯度会产生较大的热拉应力。表面热应力超过工程陶瓷自身断裂极限值时可能出现磨削热裂纹等缺陷,必须采取措施降低其高速磨削温度表面层的梯度,例如使磨削液有效进入高速磨削区冷却等。

图4 陶瓷表面层高速磨削温度梯度

3 结语

在较少几次磨削热电偶温度测量实验的基础上,得到了较高精度的工程陶瓷高速磨削工件磨削热分配比公式,与基于实验磨削温度的工程陶瓷工件高速磨削热分配比相比较,两种工程陶瓷的有限元仿真高速磨削温度与实验测量磨削温度的误差控制在8.9%范围内,两者间的误差较小。从而明显提高了工程陶瓷高速磨削温度场有限元仿真分析的精度,节省了工程陶瓷高速磨削温度实验研究的费用与时间,提高了工程陶瓷高速磨削温度研究的效率。

有限元工程陶瓷高速磨削温度场仿真分析表明,相比氧化铝陶瓷,氧化锆陶瓷高速磨削时浅表层内存在较高的温度梯度,会产生较大的热拉应力,可能导致产生磨削热裂纹等加工缺陷。