煤层气脱氧方法研究进展

杨 力

(咸阳市天然气有限公司,陕西 咸阳 712000)

我国能源储量较为丰富,但人均占有量与消费量不高,仅为全球的56%。在消费结构上,以传统的三大化石燃料煤、石油、天然气为主,清洁能源占比较轻。化石能源具有不可再生性,且其燃烧过程中产生的某些气体会对环境造成严重的破坏,外加新能源及可再生能源的发掘与利用需要消耗大量的人力及物力,在很长一段时间内也未必能够取代化石燃料。我国煤层气存量大,埋藏深度不大于2 000 m的煤层气资源量约为36.81亿m3,相当于38亿m3天然气或490亿t标准煤,位列世界第三。目前煤矿开采过程中大量煤层气的随意排放会对环境气候造成严重的污染,已知体积相等的情况下CH4产生的温室效应约为CO2的21倍,对臭氧的破坏力是CO2的7倍[1]。若这些煤层气能够被利用起来将大大缓解我国的能源压力、环境压力及经济 压力。

1 煤层气脱氧方法

脱除煤层气中O2的方法有很多,经常用到的方法有:低温精馏法、膜分离法、燃烧脱氧法及变压吸附法。这些脱氧方法都有各自的优缺点,对于不同组成的原料气,工艺过程和操作条件的选择也不尽相同。在工业应用中,要依据原料气的组成、处理量、设备的操作条件、产品气的用途及能耗等综合考虑,选择合适的工艺流程。

1.1 低温精馏法

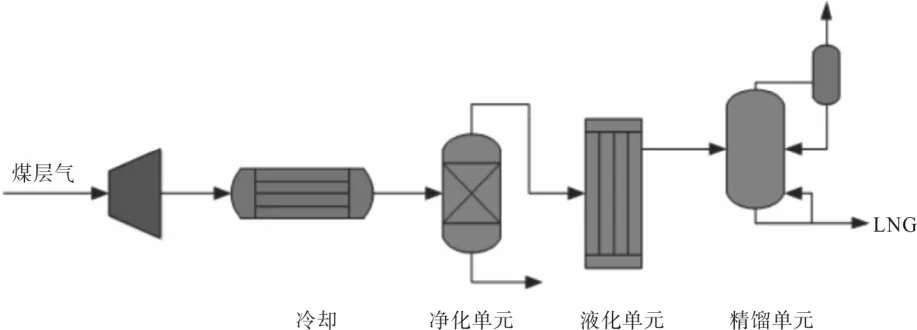

低温精馏法[2]通过混合气体压缩、冷却、除杂、液化、精馏等系列操作,先分离较低沸点的气体,再分离较高沸点的气体,从而实现各组分的依次液化精馏。煤层气含有3类主要气体,分别是CH4成分、N2成分以及O2成分,在1个大气压下,相对应的沸点分别是-161.5 ℃、-195.6 ℃以及-182.9 ℃,不同的气体有着不同的沸点值,通过气体的属性来进行分离,从而得到纯液态形式的 CH4。李秋英[3]等设计了一种新式的煤层气除杂及液化流程,经低温液化后可除去煤层气中的N2和O2,使用HYSYS软件进行仿真处理,结果显示此方法能够产生高效的脱氧、脱氮作用,最终获得高浓度的 CH4。PAHADE[4]等发明了一种用于提纯低 CH4浓度煤层气的装置,他们采用合理的控制进气温度、吸附压力及让部分富CH4产品气回流等操作,得到了高浓度的 CH4。杨克剑[5]等针对 CH4与空气体积比为35∶65的煤层气自主设计了一套低温液化装置,经该套设备生产的LNG中CH4含量可达99.86%,排放尾气中 CH4浓度处于较小值。孙恒[6]等针对含空气50%、每小时处理量2 362.5 m3的煤层气设计了一套低温精馏设备,可同时进行液化与分离操作,流程如图1所示。通过流程模拟,液化天然气产品中氧含量≤10-6,CH4回收率可达82.19%。

图1 煤层气液化流程图

1.2 燃烧脱氧法

燃烧脱氧法分为催化燃烧脱氧法和焦炭燃烧脱氧法。

1.2.1 催化燃烧脱氧法

该方法[7]是通过CH4与O2在催化剂存在的条件下,反应生成水及 CO2,同时发生部分CH4分解生成的炭与 H2再跟 O2发生反应,借此来达到脱除煤层气中O2的目的,其具体反应过程如下:

王树东[8]等将含氧煤层气与一定循环比返回的产品气混合后通入固定床绝热催化反应器中,煤层气中的CH4与O2反应生成CO2和水,从而将产品气中O2降至 0.2%以下,有效地脱除了氧含量处于 1%~15%内的煤层气中的O2,CH4回收率接近理论值。为了提高CH4的回收率,张永发[9]等以生物质秸秆等材料作为脱氧剂,反应温度设定在 450 ℃以内,成功地将含氧3%~17%的煤层气脱至氧含 量<1.5%。

1.2.2 焦炭燃烧脱氧法

焦炭燃烧法[10]脱氧是借助煤层气中的氧与焦炭或无烟煤中的炭在高温条件下发生化学反应,同时少量的CH4与O2也发生反应,以此来达到脱氧效果的。其主反应如下:

该方法的优点是焦炭能够反应掉约七成的O2,故CH4损失较小。缺点在于该方法要消耗大量的焦炭,运行及维护成本较高,且污染严重。为了减少CH4的损失,景瑞军[11]在温度范围为 150~400 ℃之间,采用改性半焦对煤层气进行脱氧,其结果优于焦炭的脱氧效果,使用改性半焦在该温度范围内进行煤层气的脱氧,可使煤层气中O2降至1%以下,且CH4无损失。

1.3 膜分离法

膜分离法[2]在煤层气脱氧上的应用是基于煤层气中各组分在膜表面上的溶解速率和扩散速率的不同来实现分离的。当膜的两侧压差不同时,渗透率高的气体组分能够很快地透过薄膜,渗透率低的气体组分则被阻挡在膜外。王树立[12]等在298 K下,使用中空式纤维膜分离设备对含氧煤层气进行提浓,考察进气流速与膜两侧压差对煤层气脱氧效果、CH4回收率的影响。结果表明,随着进气流速的减小,脱氧率逐渐增大;膜两侧压差的大小对煤层气脱氧效果影响明显,增大压差有利于O2的脱除,但 CH4回收率随之减小。BUONOMENNA[13]等合成出拥有有序相分离结构的苯乙烯-丁二烯-苯乙烯(SBS)三嵌段共聚物膜,该膜具有较高的CH4/N2渗透系数,在298 K下,其CH4纯气渗透系数为41 barrer,CH4/N2的理想分离因子达7.2。贝克[14]等通过聚酰亚胺类的有机膜,采用交错排布的CH4、N2选择性膜,把吸附床划分成众多子区间,使CH4、N2分别聚集于膜的两侧。在-298 K下,CH4和N2的分离因子位于2~5之间,产物中氮含量<4%,CH4含量达到80%。贝克等还利用硅橡胶膜进行CH4提浓操作,在温度为-20~0 ℃之间能够得到 CH4浓度较高的气体及 N2,然后将 CH4含量30%~60%的混合气体通过6FDA基膜,经过膜的处理可获得纯度超过93%的CH4[15]。

1.4 变压吸附法

变压吸附法(PSA)[16]广泛应用于气体的分离与提纯,其利用吸附剂对气体混合物中各组分的吸附强度、扩散动力学效应或位阻效应的不同,采用高压下吸附、低压下解吸的方式使得气体混合物分离。煤层气的主要组成 CH4、N2和 O2中的 O2具有较小的分子动力学直径,故其在炭分子筛孔道内扩散得要比CH4和N2快,采用适时停止吸附的方式,基于动力学原理可将煤层气中的O2脱除。该方法的核心是选出对O2吸附量大且选择性高的吸附剂。

兰治淮[17]等采用变压吸附装置考察自主研发的吸附剂对低浓度煤层气脱氧效果的影响。结果表明,该吸附剂性能稳定且具有防爆性能,能够将煤层气中的O2脱除,产品气中O2<1%,解吸气中CH4<2%。Nitrotec公司[18]采用三塔变压吸附装置,成功地将含 30%N2的天然气提浓至 CH4含量 98%以上。杨雄[19]等采用双塔变压吸附装置考察吸附剂装填比、反吹时间等因素对含 20%CH4煤层气脱氧效果的影响。结果表明,当炭分子筛与活性炭的质量比为3.4时,可以将该浓度CH4的煤层气安全提浓至30%以上,排放气中CH4含量<3%,O2含量<1%,反吹时间由 0增加到 5 s时,排放气中 O2含量从10.8%降至9.5%。刘应书[20]等发明了一种安全富集低浓度煤层气的设备,它是通过变压吸附的方法,在解吸阶段获得产品气。为保证吸附过程的安全,吸附过程中CH4和O2同时被吸附,保证其浓度处于安全范围之内,其中CH4含量<5%,O2含量<9.47%。OLAJOSSY[21]等在吸附塔中装填活性炭,利用三塔VPSA装置对含55.2%CH4、8.6%O2的煤层气进行提纯。结果显示,该浓度的含氧煤层气能被提纯至CH4含量 96%~98%之间,CH4回收率在 86%以上,排放气中CH4含量<15%。西南化工研究院[22]将活性炭与炭分子筛按照一定的配比装填于吸附塔中,采用变压吸附法可将煤层气中CH4含量从原来的30.4%提高至 63.9%,增加吹扫步骤CH4浓度可进一步提高至99.4%,但目前尚无工业实例。

2 煤层气脱氧方法的比较

低温精馏法有如下优势:该方法能够将 O2和N2同时脱除,提纯后可得到纯度高的LNG,运输成本相对低。该方法的使用过程中温度较低,操作比较安全。通过精馏可以得到纯度高、回收率高的CH4。虽然低温精馏法提纯煤层气的工艺条件十分成熟,但其存在设备体积大、操作条件苛刻、能耗大等劣势。燃烧法脱氧率高、工艺操作简便、便于规模化应用,但其CH4回收率较低,且脱氧的过程中会产生新的杂质气体。相较于低温精馏法,膜分离技术具有能耗低、易于操作、装置简单等优点,然而膜的选择性差、制造成本高、稳定性差、寿命短等缺点制约着其推广与应用。变压吸附法的优点有:所得产品纯度高;装置能耗低,操作弹性大;操作过程比较安全;维护简单,自动化程度高;设备简单,占地面积小;环境友好,低污染。

3 结束语

我国能源资源总体比较丰富,但人均能源资源占有量与消费量均较低。在消费结构上,以传统的三大化石燃料—煤、石油、天然气为主,清洁能源占比较轻。化石能源具有不可再生性,且其燃烧过程中产生的某些气体会对环境造成严重的破坏,因此开发利用新能源具有改善我国能源消费结构、安全战略和环境保护等重大意义。变压吸附法用于脱除煤层气中的氧气要优于低温精馏法、膜分离法及燃烧脱氧法,适用于中小煤矿煤层气的开发利用。